Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для автоматическо го управления периодическим процессом сульфатной варки целлишозы.

Цель изобретения - повышение качества производимого продукта.

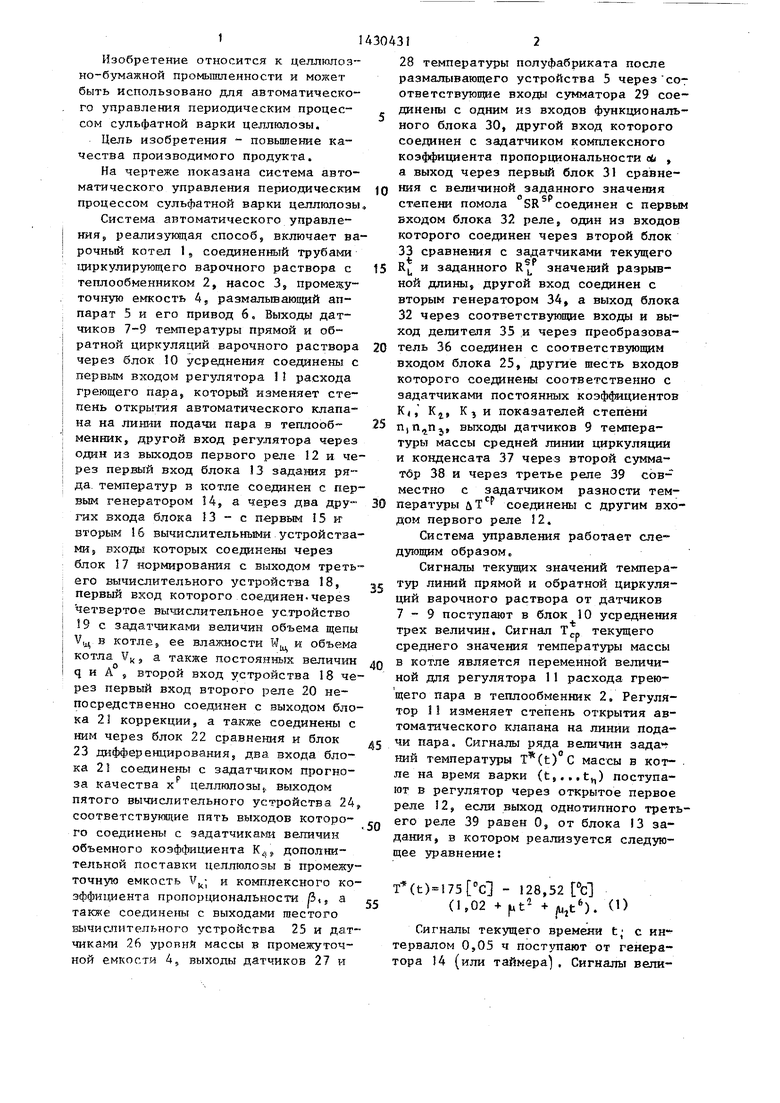

На чертеже показана система автоматического управления периодическим процессом сульфатной варки целлюлозы.

Система автоматического управления j реализугацая способ, включает варочный котел 19 соединенный трубами циркулирующего варочного раствора с теплообменником 2, насос 3, промег у- точную емкость 4, размальшаювдий аппарат 5 и его привод 6. Выходы датчиков 7-9 температуры прямой и обратной циркуляции варочного раствора через блок 10 усреднения соединены с первым входом регулятора 1J расхода греющего пара который изменяет сте пень открытия автоматического клапана на линии подачи пара в тегшооб- менник, другой вход регулятора через один из выходов первого реле 12 и через первый вход блока 13 задания ря да. температур в котле соединен с первым генератором 14, а через два других входа блока 13 - с первым 15 и- вторым б вычислительными устройстза- MHj входь которых соединены через блок 17 нормирования с выходом треть™ его вычислительного устройства 18, первый вкод которого соединен-через четвертое вычислительное устройство 19 с задатчиками величин объема щепы V, в котле ее влажности Иц к объема котла V 5 а также постоянных величин q и А 5 второй вход устройства 18 через первый вход второго реле 20 непосредственно соединен с выходом бпо- ка 21 коррекции, а также соединены с ним через блок 22 сравнения и блок 23 дифференцирования, два входа блока 21 соединены с задатчиком прогноза качества х целлншозы5, выходом пятого вычислительного устройства 24, соответствукядие пять выходов которого соединень с задатчиками вепичин объемного коэффициента К, дополнительной поставки целлюлозы в промежуточную емкость и комплексного коэффициента пропорциональности /3,, а также соединены с выходами шестого вьтислительного устройства 25 и дат чикаг М 26 уровни массы в промежуточной емкости 4, выходы датчиков 27 и

304312

28 температуры полуфабриката после размалывающего устройства 5 через соответствующие входы сумматора 29 соединены с одним из входов фзшкциональ- ного блока 30, другой вход которого соединен с задатчиком комплексного коэффициента пропорциональности Л , а выход через первый блок 31 сравнения

10

30

с величиной заданного значения степени помола SR соединен с первым входом блока 32 реле, один из входов которого соединен через второй блок 33 сравнения с задатчиками текущего

t5 t заданного R значений разрывной длины, другой вход соединен с вторым генератором 34, а выход блока 32 через соответствуннцие входы и выход делителя 35 и через преобразова20 тель 36 соединен с соответствующим входом блока 25, другие шесть входов которого соединены соответственно с задатчиками постоянных коэффициентов Kj, Kj, К} и показателей степени

25 , выходы датчиков 9 температуры массы средней линии циркуляции и конденсата 37 через второй сумма- тбр 38 и через третье реле 39 совместно с задатчиком разности температуры соединены с другим входом первого реле 2.

Система управления работает сле дующим образом

Сигналы текущих значений температур линий прямой и обратной циркуляции варочного раствора от датчиков 7-9 поступают в блок 10 усреднения трех величин. Сигнал текущего среднего значения температуры массы в котле является переменной величиной для регулятора 11 расхода греющего пара в теплообменник 2. Регулятор I изменяет степень открытия автоматического клапана на линии подачи пара. Сигналы ряда величин зада НИИ температуры T(t)°C массы в кот- . ле на время варки (t,,.,t) поступают в регулятор через открытое первое реле i2, если выход однотипного третьего реле 39 равен О, от блока 13 задания, в котором реализуется следующее 5фавнение;

35

40

45

50

(1)

T(t) - 128,52 с (1,02 + |ut + .

Сигналы текущего времени t; с ин- тервалом 0,05 ч поступают от генератора 4 (или таймера. Сигналы величин коэффициентов щ, и выбора траектории изменения температуры массы на время варки, . селекторные коэффициенты U, и j4j графика варки определяются соответственно м в первом 15 и |Ut во втором 16 вычислительных устройствах путем реализации следующих уравнений в первом устройг стве

|Ц, а (Н,) - А (1-а. н) (2) во втором устройстве |Ui , - 1-а,Н J - а нJ) (3)

при а (129.27,60 ;а, 4,53-10

а, 2,09; я. S.fi.lO- :

где А

с

постоянная величина содержания химиката, кг; q - постоянный коэффициент пропорциональности, 10 (%вк) Ущ - объем щепы в котле.

ч-1

W VK объем котла,

м ;

Wy. - влажность щепы, % по отно-.

Ц

шению к объему сырья.

10

15

гЭ

4,54

10-%

Величина прогноза X качества целлюлозы на данную варку поступает от задатчика через блок 21 коррекции и открытое второе реле 20 в блок 18, где вычисляется безразмерный Н«. Режим вычисления нового значения данного прогнозируемого Н «, имеет место тогда, когда изменяется последующего прогноза. Для этого в блоке 23 дифференцирования

5,6-10- ,

а 4,24-Ю- ..„.

коэффициента аппроксимации безраз- 20 определяется величина скорости dXP/dt,

которая в блоке 22 сравнивается в

.мерные. Необходимая для расчета селекторных коэффициентов величина прогнозируемого (через качество целлюлозы) безразмерного Н«-фактора (интегральный критерий ВРУМА) нормируется в блоке 17 путем умножения последнего на нормирукмщй комплексный коэффициент (С.2)

ранее заданной

rdXSPl P

и если имеLdt J ет место существенное изменение ново25 го прогноза х n+l, то в блоке 22 формируется сигнал 1, которьй открывает второе реле 20 и далее осуществляется выбор нового режима перед варкой. Причиной выбора нового

Н

«

(4)

Сигнал безразмерной величииы Но, формируется в третьем вычислительном устройстве 18 путем реализации следующей статической модели процесса дели гкификации,:

Н,Н -A l-juy+mfSef , П + (,Sep)(xf)-|U,(5)

при Н 4057,14; А, 114,286; |Ut -3,88 10 - ; U, 0,24;Ai 0,742;jU, , «2, |U5 0,31-10 ; ,07; ,147,

где S

-концентрация варочного раствора, %;

-постоянные величины аппрок- симирующего многочлена,

безразмерные;

-постоянные коэффициенты безразмерные;

, р4 - постоянные коэффициенты, соответственно, %,

Р

, .

,

%

-1

%- .

Величина текущего значения определяется в четвертом вычислитель- ном устройстве 19 по следующему уравнению:

Se,«q-A IO V,V l-0,, (6)

де А

с

постоянная величина содержания химиката, кг; q - постоянный коэффициент пропорциональности, 10 (%вк) Ущ - объем щепы в котле.

ч-1

W VK объем котла,

м ;

Wy. - влажность щепы, % по отно-.

Ц

шению к объему сырья.

10

15

Величина прогноза X качества целлюлозы на данную варку поступает от задатчика через блок 21 коррекции и открытое второе реле 20 в блок 18, где вычисляется безразмерный Н«. Режим вычисления нового значения данного прогнозируемого Н «, имеет место тогда, когда изменяется последующего прогноза. Для этого в блоке 23 дифференцирования

.„.

которая в блоке 22 сравнивается в

ранее заданной

rdXSPl P

и если име

Ldt J ет место существенное изменение ново25 го прогноза х n+l, то в блоке 22 формируется сигнал 1, которьй открывает второе реле 20 и далее осуществляется выбор нового режима перед варкой. Причиной выбора нового

30 режима в процессе варки является величина дополнительной коррекции Д X прогнозированного ранее качества Х. Для этого в блоке коррекции реализуется следующие два уравнения: .к

35

,sp,

х

(7) (8)

0

Величина х качества производимой целлюлозы, используемая для коррекции ранее выполненного прогноза х, определяется в пятом вычислительном устройстве 24 путем реализации данного уравнения . м

5

,м

0

5

(bu К - )f,. L, (9) где - прогнозируемый показатель

качества целлюлозы в промежуточной емкости, безразмерная величина; уровень в емкости, м; объемный коэффициент, м ; - содержание лигнина по Мер- тону, %;

Р| - комплексный коэффициент пропорциональности межзду содержанием лингина по Мертону, разницей объемов запаса произведенной целлкшозы и котла и числом Карра (м Х) ;

LH К4 - L v.i5U30431

объем дополнительной постав

ки в промежуточную емкость целлюлозы или производительность варочного котла, который будет заполнять промежуточную емкость, м. Необходимая для вычисления коррекции прогноза величина L (%) содержания остаточного лигнина в произве- денной и размалываемой целлюлозы определяется в шестом вычислительном устройстве 25. Сигнал величины уровня в промежуточной емкости 4 поступает от датчика 26 уровня. Для определе- t кия используются параметры размалывающего аппарата 5. Сигналы велиг чин температуры массы от датчиков 27 до 28 после размола поступают в сумматор 29, где определяется величина разности ДТ указанш гх теьшёратур.

В функциональном блоке 30 путем умножения величины Т (°С) на комплексный коэффициент пропорциональности

f

olf sr- I текущее значение величины

разности температуры преобразуется в величину текущего значения степени помола SR . В первом блоке сравнения текущего значения SR с номинальным SR определяется величина приращения U SR. Аналогично so втором блоке 33 сравнения определяется величина приращения и ) разрывной ДЛИ1Ш путем сравнения ее текущего

значения

Rt(M),

определяемого, по штат

. Способ автоматического управления периодическим процессом сульфатной варки целлюлозы, включающий определе ние изменения заданного значения тем пературы массы в котле на время варк в зависимости от текущих значений массы, влажности загружаемой щепы, активности варочного- раствора и прог нозируемого качества целлюлозы, изме рение температуры циркуляционных потоков варочного раствора, регулирование расхода греющего пара в теплообменник пропорционально усредненном текущему значению данных температур и заданного значения температуры мас

Гному анализу на стандартной разрывI ной мащине (с номинальным R (М) зна чением. В блоке 23 реле вьшолняется

: операция квантования указанных прира- 40 котле, а также корректирование щений по сигналу (t,...t,,) от второго генератора 34, Ряд дискретных значений указанных прйращени.й поступает в блок 35 деления, где формируется , сигнал частной производной 3RL/9°SR, 45 который после преобразования в электрическом блоке 36 преобразования поступает в шестое вычислительное устройство 25, где реализуется следую - шее уоавнение сп

,r exp (,)1 (10)

„ ,SRL ,М .

где N (-Ssg),

-чг

-0,4;

9,85|

при К,14,83; ,5510 К,3,311- Ю п, п « -8,53, К,,К2,К - постоянные коэффициенты, безразмерные; n(,n,ji,n - показатель степени.

55

расхода греющего пара в зависимости от текущего значения величины разнос ти температуры варочного раствора, поступающего в теплообменник, и температуры конденсата пара на выходе из последнего, отличающий- с я тем, что, с целью повышения качества производимого продукта, допол нительно определяют разность температуры полуфабриката до и после размола j определяют температуру разрывной длины листа, определяют содержание остаточного лигнина по величине соотношения отклонений измеряемых те кущих значений разности температуры полуфабриката до и после размола и разрьшной длины листа, а затем в про цессе варки корректируют прогнозируемый показатель качества целлюлозы в

Сигнал вычисленного содержания лингина Lftjв размальгеаемой целлншозе да- ( I

лее используется для дополнительной

коррекции режима варки, а коррекция величинь{ расхода греющего пара осуществляется по каналу 9 измерения температуры потока варочного раствора средней циркуляции и конденсата пара блока 37 путем определения их .

разности во втором сумматоре 38 ТйТ

- Т, текущая величина которой сравнивается в третьем реле 39 с ранее заданной и если Ы , , то в реле 39 формируется сигнал 1, который закрьшает выход первого реле I 2 и при перерасходе пара сохраняется предыдущее значение задания температуры массы в котле на последующем шаге регулировки.

Формула изобретения

I

. Способ автоматического управления периодическим процессом сульфатной варки целлюлозы, включающий определение изменения заданного значения температуры массы в котле на время варки в зависимости от текущих значений массы, влажности загружаемой щепы, активности варочного- раствора и прогнозируемого качества целлюлозы, измерение температуры циркуляционных потоков варочного раствора, регулирование расхода греющего пара в теплообменник пропорционально усредненному текущему значению данных температур и заданного значения температуры мас котле, а также корректирование

расхода греющего пара в зависимости от текущего значения величины разности температуры варочного раствора, поступающего в теплообменник, и температуры конденсата пара на выходе из последнего, отличающий- с я тем, что, с целью повышения качества производимого продукта, дополнительно определяют разность температуры полуфабриката до и после размола j определяют температуру разрывной длины листа, определяют содержание остаточного лигнина по величине соотношения отклонений измеряемых текущих значений разности температуры полуфабриката до и после размола и разрьшной длины листа, а затем в про,- цессе варки корректируют прогнозируемый показатель качества целлюлозы в

14304318

зависимости от величин соотношения емкости и величины содержания оста- текущих эначений уровня ранее произ- точного лигнина в размальгоаемой цел- веденной целлюлозы в промежуточной лншозе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматизированного управления процессом сульфатной варки целлюлозной массы в котле | 1986 |

|

SU1416580A1 |

| Способ автоматического управления реактором периодического действия | 1986 |

|

SU1377835A1 |

| Система автоматического управления периодическим процессом сульфатной варки целлюлозы | 1980 |

|

SU972486A1 |

| Система автоматизированного управления процессом в реакторе периодического действия | 1987 |

|

SU1497318A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1979 |

|

SU896133A1 |

| Способ управления процессом варки сульфатной целлюлозы | 1985 |

|

SU1305652A1 |

| Способ автоматического управления процессом непрерывной варки сульфатной целлюлозы | 1990 |

|

SU1745797A1 |

| Система автоматического управления температурным режимом варки сульфатной целлюлозы | 1980 |

|

SU958559A1 |

| Способ управления температурным режимом в варочном котле в процессе сульфатной варки | 1985 |

|

SU1432120A1 |

Изобретение относится к целлюлозно-бумажной промышленности. Цель изобретения - повышение качества производимого продукта. Способ управления включает регулировку режима вар- ки с коррекцией расхода греющего пара Пропорционально разности температуры конденсата пара и варочного раствора. Цель достигается тем, что дополнительно осуществляют коррекцию режима варки по величине соотношения температуры массы до и после размола, величины содержания остаточного в ней лигнина и разрывной длины листа. 1 ил.

Авторы

Даты

1988-10-15—Публикация

1986-11-21—Подача