Изобретение относится к способа м опреснения минерализованных вод, в част ности морской воды, и может найти применение 3 области хозяйственно-бытового и промышленного водоснабжения, в теплоэнергетике, в химической, металлургической и других отраслях промышленности. Известен способ опреснения минерализованных вод, в котором для снижения сульфатного накипеобразования в обрабатываемую воду перед вьшарива1шем вводят зернистые присадки, так называемую затравку, в состав которой входит гипсовый компонент l. Однако известный способ, снижая суль фатное накипеобразование, не позволяет проводить процесс выпаривания при температурах выше 12О-13О С и степенях выпаривания исходной воды больше 5-10 Такое вьгаужденное ограничение параметров процесса ухудшает его экономиче кие показатели, снижает производитель- ность установок, увеличивает потери тепла и т. д. Наиболее близким к предлагаемому чо техн1гческой сущности и достигаекгому результату является способ заключающийся в том, что исходную воду обрабатывают серной или другой минеральной кнспотой для прадотвращения Образования карбонатной и магнезиальной накипи при выпаривании, В обработанную воду вводят затравсс-:ые кристаллы безводного сульфата кальция в количестве 1О-4О г/л. Размер кристаллов 5-20 мкм 2j. Полученный раствор с затравкой вьша- р11вают в многокорпусной установке по- BepxHOCTHOiX) типа при температуре кипения раствора в первом корпусе не выше 12О-13О°С. Образующиеся при вьтаривании пары чистой воды конденсируют с получением дистиллята, а упаренный раствор выводят в отстойник, отделяют кристаллы сульфата кальция и возвращают Ех на обработку исходной воды. Этот способ снижает интенсигяюсть образования сульфатной накипи, которая при работе установки опреснения морской воды не образуется в течение 90О ч. Однако способ также ограничивает условия проведения процесса (температура кипения в первом корпусе не выше 12О-13О С, степень выпаривания 3-4), что, в свою очередь, отражается на экономических показателях установки. Целью изобретения является снижение накипеобразования. Цель достигается тем, что затравочные кристаллы безводного сульфата кальция вводят с размерами частиц 0,04.5,0 мкм и обработку раствора в первом корпусе ведут при 130-180 С при степени выпаривания в процессе 5-50, предпоч тительно затравочные кристаллы вводить в количестве 0,5-5,0 г/л. Затравочные кристаллы безводного сульфата кальция с размером частиц О,01 5,0 мкм обладают высокоразвитой удельной поверхностью и высокой физико-химической активностью. Благодаря вводу столь дисперсных и активных затравочных кристаллов в указа ных количествах,в объеме раствора создается развитая ( ЮО-1О м /л) поверх ность подкладки, которая принимает на себя кристаллизующийся поток накипеобразуюшего вещества и не допускает образования накипи на теплопередаюшей поверхности, выполняя роль защитного экра Введенная высокодисперсная затравка способствует образованию новых высокодисперсных частиц (зародышей) кристаллизующегося вещества. Таким: образом, наряду с рюстом введенных затравочных кристаллов и снижением за счет этого их эффективности происходит образование новьгх высокоактивных центров кристаллизации, противодействующих снижению эффектив ости введенной затравки. Применение затравочных кристаллов с размером частиц больше 5,0 мкм снижае удельную поверхность до 2-3 м /г, что связано с появлением сульфатного накипе образования на теплопередающих поверх- ностях установки опреснения, а частицы с размером меньше 0,01 мкм практическ получить нельзя. Введение процесса выпаривания в предельных температурных (130-180с) и условиях концентрации (степень вьтари вания 5-50) позволяет выкристаллизовывать практически весь сульфат кальция, содержащийся в исходной воде, благодаря чему в процессе идет его накопление, в том числе и активной высокодисперсной фракции, что в свою очередь способствует интенсиф.икации процессаУвеличение температуры кипения раствора свыше 180 С с одновременным снижением степени выпаривания менее 5 нецелесообразно. Способ осуществляется следующим образом. Исходную минерализованную воду обрабатывают минеральной кислотой для устранения карбонатной и магнезиальной нак1ши, подогревают в теплообменниках до температуры, при которой она достигает насыщения по сульфату кальция, после чего в нее вводят затравочные кристаллы безводного сульфата кальция в количестве 0,5-5 г/л, с размером кристаллов 0,О1-5,О мкм. Полученный раствор выпаривают в многокорпусной вьтарной установке поверхностного типа с температурой кипения в первом корпусе 13О180 С. Последний корпус установки работает под вакуумом. Вторичные водяные пары конденсируют с получением дистиллята - пресной воды. Упаренный концентрированный раствор со степенью упаривания 5-50 подают в гидроциклод и отстойник, в которых его подвергают гидравлической классифшсации и отстаиванию с целью выделения затравочных кристаллов наиболее дисперсной фракции О,01-5,Ом-км возвращаемой на обработку исходной воды. Кристаллы с размером частиц более 5,0 мкм выводят из процесса, либо направляют на диспергирование и обработку исходной воды при обеднении ее высокодисперсными кристаллами. Концентрированный раствор, после отделения кристаллов используют для технологических нужд, например, в качестве галлургического сырья. Пример. 1000 т/ч соленой воды, содержащей 1,5% NaCeo,15%CaSqj, 0,02% примеси бикарбонатных и шелочных соединений,обрабатывают серной кислотой до нейтральной реакции для предупреждения карбонатной и магнезиальной накипи. В обработанную воду, после ее нагрева в теплообменниках до 130 С с достижением насыщенного состояния по сульфату кальция, вводят пульпу затравочных кристаллов безводного сульфата кальция в количестве 84 т/ч , в том числе твердой фазы 4,0 т/ч с размером частиц О,О1-5,0 мкм.

11ол чо11ный распюр в кол1гчестве 1О84 т/ч полают на выпаривание в 1О-ти ступенчатую вакуум-вьшарную установку. Тектература кипе1шя раствора в первом корпусе 175 С. Первый корпус обогрева- ется паром давлением 14 ата в количестве 106 т/ч. Последний корпус работает под вакуумом при поддержании абсолютного давле1П1я 0,1 ата.

Вторичные водяные пары конденсируют и получают 936 т/ч дистиллята-пресной воды.

Упаренный концентрированный рассол в количестве 142 т/ч с содержанием

24%NaCe б 0,5% жидкой фазе и 5,2 т/ч СОВрф в твердой фазе выводят в гидроциклон, где подвергают гидравлической классификации твердую фазу. 1ОО т/ч пульпы, содержащей 4 т/ч затравочных кристаллов с размером частиц О,О1-5,О мкм иэ гидрооиклона дополнительно сгущают в отстойнике и 84 т/ч сгущенной пульпы возвращают на введение в обработанную воду.

62 т/ч упареннопэ рассола в 1,2т/ч кристаллов сульфата кальция с размером частиц больше 5,0 мкм вьгоодят из процесса.

При таком ведении процесса сульфатная накипь на теплопередаюших поверхностях вьшарной установки образуется в течет1ие 2ООО ч с толщиной 0,1 мкм.

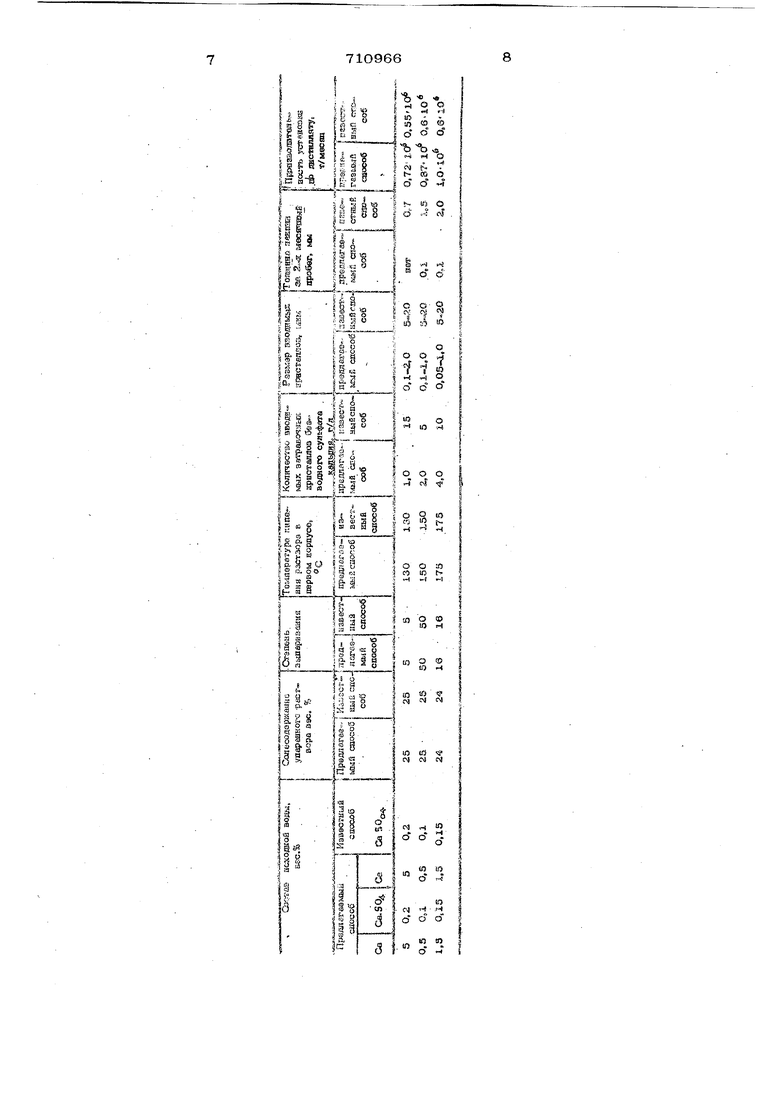

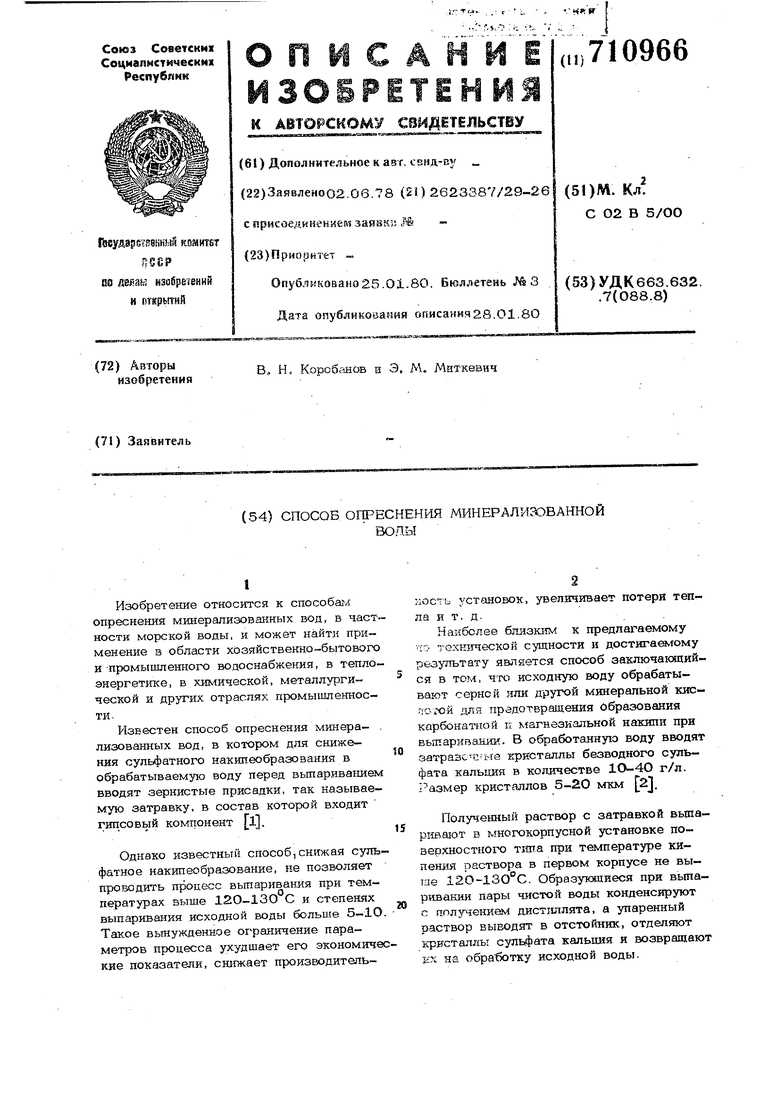

Сравнительные данные известного и предлагаемого способов по работе установки сведены в таблицу..

ic

8 ш Б

I О

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| Установка для упаривания жестких высокоминерализованных вод | 1982 |

|

SU1047845A1 |

| Способ опреснения морской воды | 1979 |

|

SU865850A1 |

| Способ опреснения морской воды | 1965 |

|

SU220871A1 |

| , -Диамино- -карбоксибутил-идЕН- , -дифОСфОНОВАя КиСлОТА,B КАчЕСТВЕ иНгибиТОРА НАКипЕОб-РАзОВАНия | 1978 |

|

SU798106A1 |

| Способ термического обессоливанияНАКипЕОбРАзующиХ ВОд | 1979 |

|

SU833550A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ УМЯГЧЕНИЯ ВОДЫ | 1987 |

|

SU1538442A1 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 1966 |

|

SU184736A1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2004 |

|

RU2261843C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ УМЯГЧЕНИЯ ВОДЫ, СОДЕРЖАЩЕЙ СУЛЬФАТ КАЛЬЦИЯ | 1990 |

|

RU2069186C1 |

I S

ii

sti

Г.а V tVl

5 О ,2 S Л

jii

I I

С о о

i А -А

о о

Ц 1

М Н о

о о о

I ч о. о

1 М «

i о S « 5 ti и г

S и - I

Я О да

10 и

5 Ю о OD

ю м

И tn « е- см cvj

Как видно из таблицы опреснение, минерализованной воды с вводом в нее незначительных количеств высокодисперсных кристаллов безводного сульфата кальция протекает с минимальным образованием сульфатной накипи, что в свою очередь, обеспечивает повышение производительности установки. По известному способу толщина накипи в сопоставимых условиях составляет 2,О-О,7 мм и производительность установки снижается в 1,3-1,7 раза.

Таким образом, технико-экономические преимущества предлагаемого способа состоят в резком снижении скорости

сульфатного наюшеобразования на теплопербдакяних поверхностях установок опреснения (время работы установки без сульфатного накипеобразования или с толщиной его меньше 0,1 мм - 20ОО ч против 90О ч по известному способу); интенсификации процесса за счет повышения температурных условий и условий концентрации; повышение экономичности установки за счет увеличения ее производительности и возможности получения концентрированных рассолов с их использованием в качестве галлургического сьфья.

Экономический эффект от внедрения предполагаемого изобретения на установке производительностью 10ОО т/ч- пресной воды составляет 3,0 млн. руб/год

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-01-25—Публикация

1978-06-02—Подача