1

Изобретение относится к технике разделения трудноконденсируемых газов, касается разделения воздуха методом низкотемпературной ректификации и применяется, в основном, в установках разделения воздуха большой производительности.

Известен способ разделения воздуха методом низкотемпературной ректификации, включающий охлаждение воздуха продуктами разделения и частью расширенного потока, расширение воздуха и- дальнейшую ректификацию 1.

Для этого способа характерен повышенный расход энергии на разделение.

Известен также способ разделения воздуха методом низкотемпературной ректификации, включаю1ций охлаждение, воздуха продуктами разделения и расяшсренным циркуляционным потоком, деление воздуха на две части, расширение одной из них, с получением внешней энергии, а другой части путем дросселированиями последующую их ректификацию 2.

Осуществление этого способа обеспечивает получение высоких энергетических показателей при давлении перерабатываемого воздуха 6-15 мПа.

Однако такое давление существенно затрудняет применение центробежных компрессоров, наиболее предпочтительных с точки зрения удобства эксплуатации.

Использование для сжатия воздуха комбинации центробежного компрессора с дожимающим поршнем, повышая эффективность процесса сжатия, приво0дит к некоторому усложнению оборудования и ухудшает условия эксплуатации .

Цель изобретения - снижение энергозатрат при одновременном получе5нии газообразных и жидких продуктов разделения воздуха и, упрощение компрессорного оборудования.

Это достигается тем,что в известном способе разделения воздуха,включающем охлаждение воздтуха продуктами разделения и расширенным циркуляционным потоком, деление воздуха на две части,- расширение одной из них с получением внешней энергии, а

5 другой - путем дросселирования, последующую их низкотемпературную ректификацию, часть воздуха перед дросселированием подвергают дополнительному сжатию, а циркуляцией ый

0 поток перед его расширением подвергают охлаокдению продуктами разделе-ния и самим расширенным циркуляционным потоком.

Наиболее рационально дополнительное сжатие может быть осуществлено отдельным компрессороЛ, приводимым энергией воздушного детандера, при этом существенно упрощается и удешевляется оборудование, необходимое как для дополнительного сжатия дроссельного потока, так и для эффективного торможения воздушного детандера.

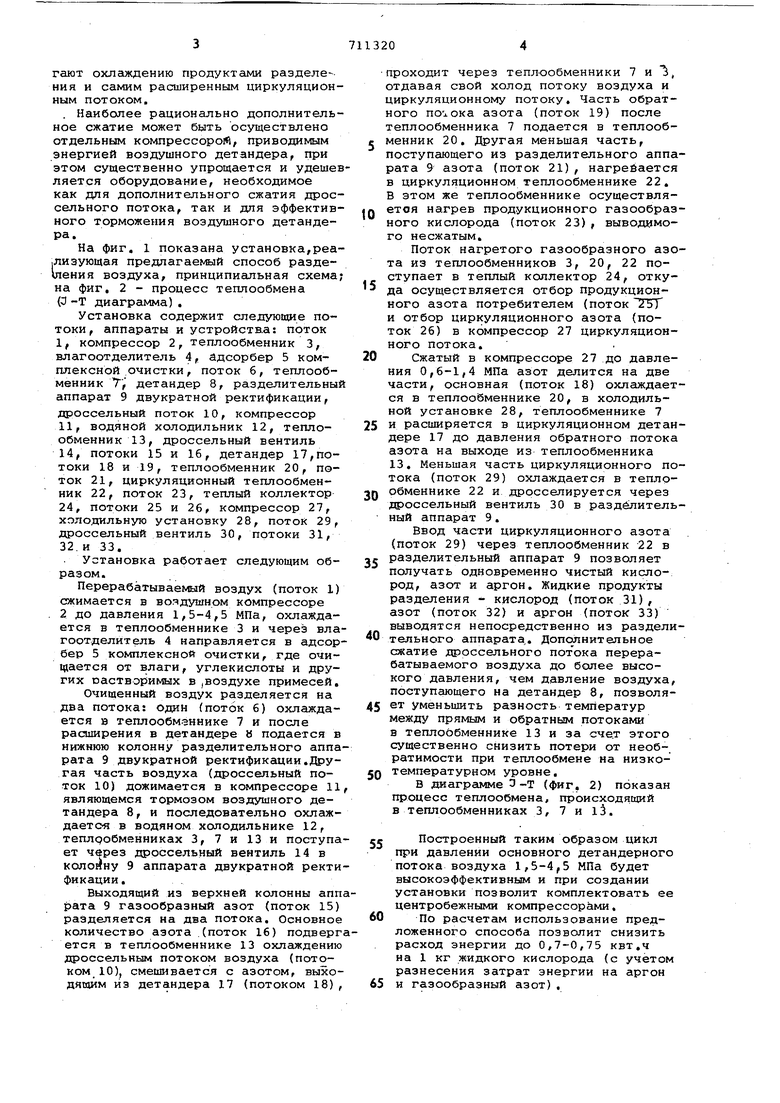

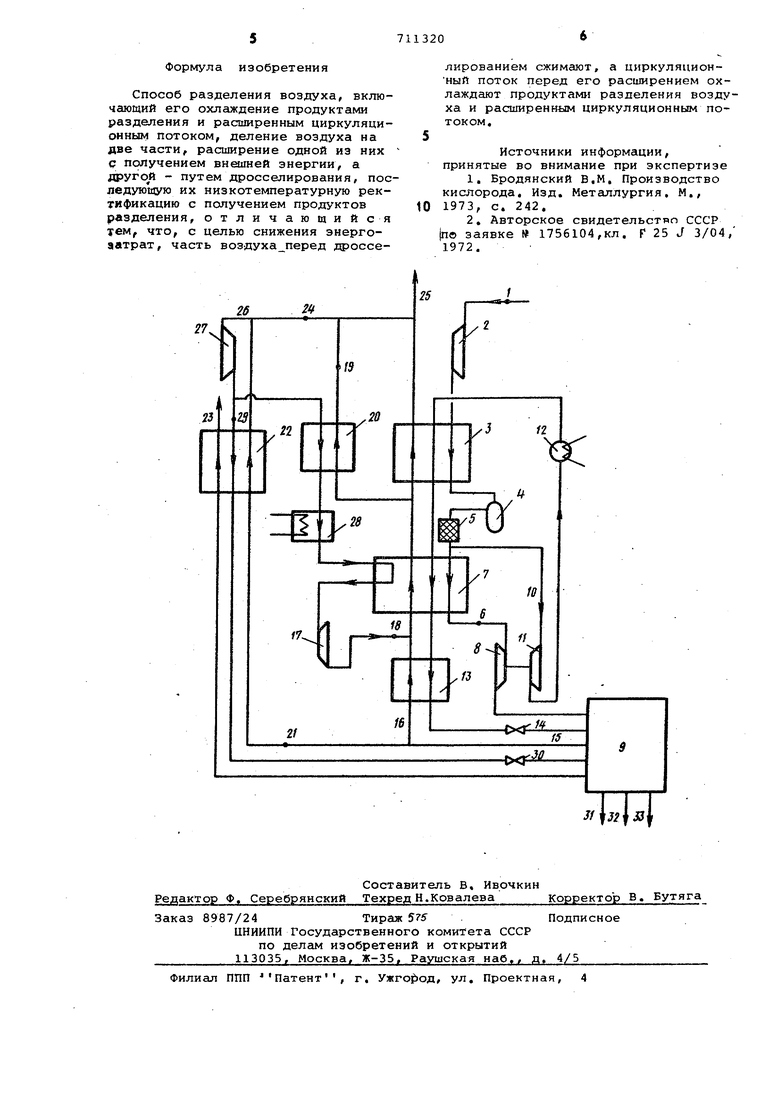

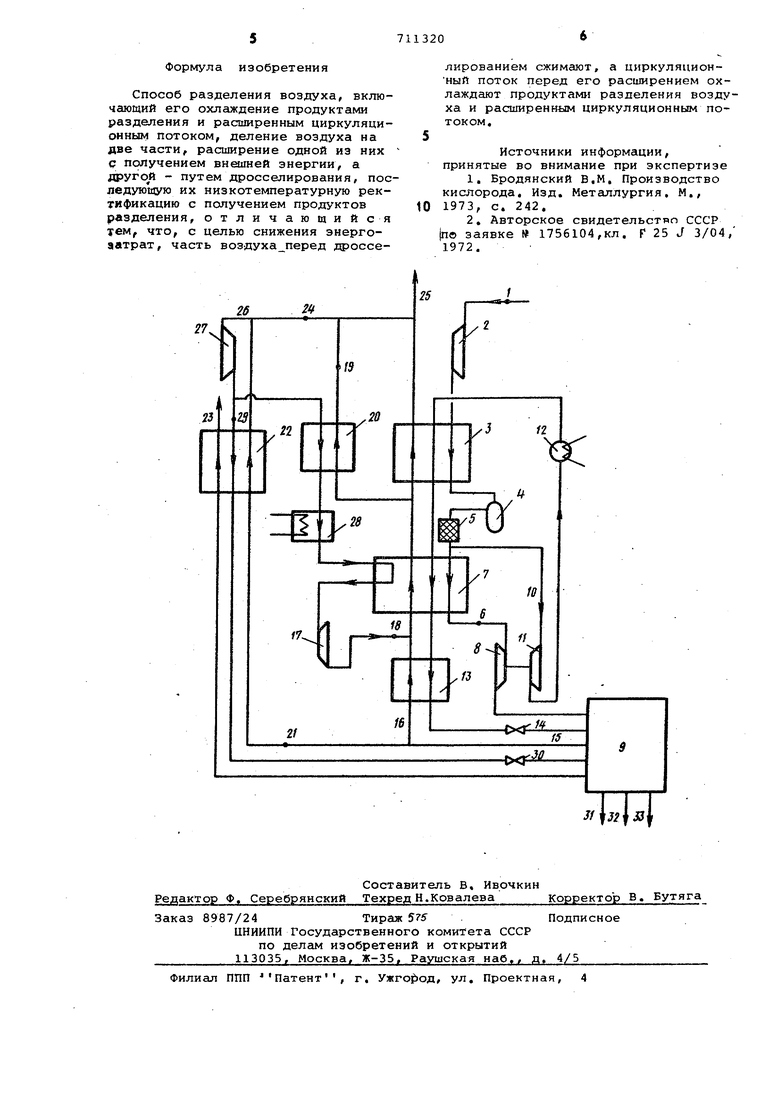

На фиг. 1 показана установка,реа,лизующая предлагаегиый способ раздешения воздуха, принципиальная схема; на фиг. 2 - процесс теплообмена (О -Т диаграмма) .

Установка содержит следуюище потоки, аппараты и устройства: поток

I,компрессор 2, теплообменник 3, влагоотделитель 4, адсорбер 5 комплексной очистки, поток б, теплообменник 7, детандер 8, разделительный аппарат 9 двукратной ректификации, дроссельный поток 10, компрессор

II,водяной холодильник 12, теплообменник 13, дроссельный вентиль 14, потоки 15 и 16, детандер 17,потоки 18 и 19, теплообменник 20, поток 21, циркуляционный теплообменник 22, поток 23, теплый коллектор 24, потоки 25 и 26, компрессор 27, холодильную установку 28, поток 29, дроссельный вентиль 30, потоки 31, 32.и 33.

Установка работает следующим образом.

Перерабатываемый воздух (поток 1) сжимается в воядушнрм компрессоре . 2 до давления 1,5-4,5 МПа, охлаждается в теплообменнике 3 и через влагоотделитель 4 направляется в адсорбер 5 комплексной очистки, где очищается от влаги, углекислоты и других оаствори№лх в .воздухе примесей. Очищенный воздух разделяется на два потока; один (поток 6) охлаждается в теплообменнике 7 и после расширения в детандере Ь подается в нижнюю колонну разделительного аппарата 9 двукратной ректификации.Дйэугая часть воздуха (дроссельный поток 10) дожимается в компрессоре 11 являющемся тормозом воздушного детандера 8, и последовательно охлаждается в водяном холодильнике 12, теплробменниках 3, 7 и 13 и поступает через дроссельный вентиль 14 в 9 аппарата двукратной ректификации . .

Выходящий из верхней колонны аппрата 9 газообразный азот (поток 15) разделяется на два потока. Основное количество азота .(поток 16) подвергется в теплообменнике 13 окпажденик дроссельным потоком воздуха (потоком 10), смешивается с азотом, выходящим из детандера 17 (потоком 18),

проходит через теплообменники 7 и 5, отдавая свой холод потоку воздуха и циркуляционному потоку. Часть обратного no.i.oKa азота (поток 19) после теплообменника 7 подается в теплообменник 20. Другая меньшая часть, поступающего из разделительного аппарата 9 азота (поток 21), нагребается в циркуляционном теплообменнике 22. В этом же теплообменнике осуществляется нагрев продукционного газообразного кислорода (поток 23), выводимого несжатым.

Поток нагретого газообразного азота из теплообменников 3, 20, 22 поступает в теплый коллектор 24, откуда осуществляется отбор продукционного азота потребителем (поток 5) и отбор циркуляционного азота (поток 26) в компрессор 27 циркуляционного потока.

Сжатый в компрессоре 27 до давления 0,6-1,4 МПа азот делится на две части, основная (поток 18) охлаждается в теплообменнике 20, в холодильной установке 28, теплообменнике 7 и расширяется в циркуляционном детандере 17 до давления обратного потока азота на выходе из теплообменника 13. Меньшая часть циркуляционного потока (поток 29) охлаждается в теплообменнике 22 и дросселируется через дроссельный вентиль 30 в разделительный аппарат 9.

Ввод части циркуляционного азота (поток 29) через теплообменник 22 в разделительный аппарат 9 позволяет получать одновременно чистый кислород, азот и аргон. Жидкие продукты разделения - кислород (поток 31), азот (поток 32) и аргон (поток 33) выводятся непосредственно из разделительного аппарата,. Дополнительное сжатие дроссельного потока перерабатываемого воздуха до более высокого давления, чем давление воздуха, поступающего на детандер 8, позволяет уменьшить разность температур между прямым и обратным потоками в теплообменнике 13 и за сче.т этого существенно снизить потери от необратимости при теплообмене на низкотемпературном уровне.

В диаграмме 3-т (фиг, 2) показан процесс теплообмена, происходящий в теплообменниках 3, 7 и 13.

Построенный таким образом цикл при давлении основного детандерного потока воздуха 1,5-4,5 МПа будет высокоэффективным и при создании установки позволит комплектовать ее центробежными компрессорами.

0 По расчетам использование предложенного способа позволит снизить расход энергии до 0,7-0,75 квт.ч на 1 кг жидкого кислорода (с учетом разнесения затрат энергии на аргон

5 и газообразный азот).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения газообразных и жидких компонентов воздуха | 1972 |

|

SU645007A1 |

| Способ получения жидких и газообразных компонентов воздуха | 1976 |

|

SU787829A1 |

| Установка разделения воздуха низкотемпературной ректификацией | 1972 |

|

SU480893A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 1997 |

|

RU2137993C1 |

| Способ разделения воздуха | 1977 |

|

SU748098A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТА ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2100717C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 1990 |

|

RU2054609C1 |

| Способ разделения воздуха | 1977 |

|

SU739316A1 |

| Способ разделения воздуха | 1979 |

|

SU979810A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 1969 |

|

SU242190A1 |

Авторы

Даты

1980-01-25—Публикация

1973-06-28—Подача