Изобретение относится к криогенной технике и может быть использовано при разделении воздуха методом низкотемпературной ректификации на воздухоразделительных установках, предназначенных для получения продуктов разделения воздуха в жидком виде.

Известен способ разделения воздуха методом низкотемпературной ректификации для получения жидкого O2 и N2, при котором для очистки и осушки воздуха от примесей H2O и CO2 используют специальные адсорбционные блоки (1). Процесс очистки и осушки воздуха в этих блоках ведут обычно при температуре 278-283 K, причем в качестве адсорбентов чаще всего используют цеолит. Недостатком этого способа является то, что для восстановления поглотительной способности адсорбента необходимо проводить его регенерацию, которая осуществляется путем продувки слоя цеолита азотом, прогретым до 670 K, что приводит к дополнительным энергозатратам.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ разделения воздуха, реализованный в установке, приведенный в (2) которая предназначена для получения жидкого кислорода. По этому способу разделяемый воздух сжимается до давления 0,6 МПа, охлаждается в реверсивных пластинчато-ребристых теплообменниках, где одновременно с охлаждением воздух очищается от примесей H2O и CO2, а затем разделяется в колонне двукратной ректификации. Необходимая холодопроизводительность обеспечивается за счет использования циркуляционного воздушного цикла среднего давления, расширения части циркуляционного потока в турбодетандере и предварительного охлаждения циркуляционного потока в испарителе фреоновой холодильной установки.

Недостаток данного способа - значительное количество сжимаемого и охлаждаемого газа, которое приблизительно в 3 раза больше, чем в установках высокого давления и соответственно необходимость наличия значительной поверхности теплообменника для теплообменных аппаратов, используемых в циркуляционном воздушном цикле. Кроме того, использование для сублимации H2O и CO2 и выноса этих примесей с насадки реверсивных теплообменников только на потоке отбросного азота не обеспечивает полной самоочистки этих аппаратов.

Задача, на решение которой направлено заявляемое изобретение - разработать способ разделения воздуха позволяющий обеспечить незабиваемость пластинчато-ребристого теплообменника в отношении CO2 и исключить из схемы специальные устройства для осушки и очистки воздуха.

Технический результат, который может быть получен при использовании заявляемого способа, заключается в том, что на стадии подготовки воздуха к ректификации используют пластинчато-ребристый теплообменник с тремя переключающимися и одним непереключающимся каналами, в котором воздух охлаждается и очищается от примесей H2O и CO2.

Кроме того, технический результат, на получение которого направлен заявляемый способ заключается в создании петлевого потока воздуха, который перебрасывает затвердевшие примеси CO2 с холодного конца теплообменника в глубину канала (теплую зону), что обеспечивает незабиваемость теплообменного аппарата, повышает его эффективность, а также эффективность установки в целом.

Указанный технический результат достигается тем, что в способе разделения воздуха включающем его сжатие, охлаждение, осушку и очистку от примесей в пластинчато-ребристом теплообменнике с последующим выносом отложений H2O и CO2 отбросным потоком с насадки теплообменника и дальнейшим разделением в колонне двукратной ректификации, согласно изобретению, из части воздуха низкого давления, отбираемого с холодного конца пластинчато-ребристого теплообменника и подогретого в непереключающемся канале этого теплообменника, отводят небольшую часть воздуха в виде петлевого потока и подают через дроссельный вентиль с холодного конца теплообменника в переключающиеся каналы для переброски твердой CO2 в глубину канала, а остальную часть подогретого потока воздуха вместе с потоком воздуха подогретым в основном теплообменнике дожимают до высокого давления, охлаждают и направляют на ректификацию.

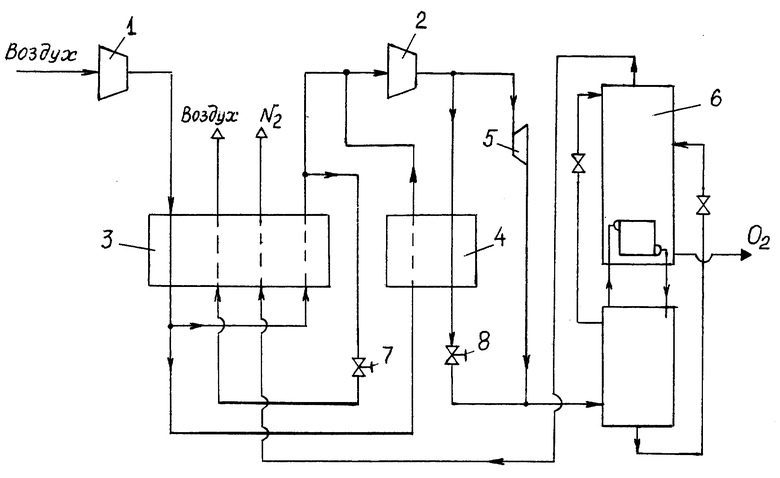

На чертеже приведена принципиальная схема установки для осуществления предлагаемого способа.

Установка содержит компрессор низкого давления 1 и высокого давления 2, пластинчато-ребристый теплообменник 3, рекуперативный теплообменник 4, турбодетандер 5, колонну двукратной ректификации 6 и дроссельные вентили 7, 8.

Атмосферный воздух после сжатия до низкого давления в компрессоре 1 поступает в пластинчато-ребристый теплообменник 3 в один из переключающихся каналов, где он охлаждается до температуры близкой к насыщению и очищается от примесей H2O и CO2, которые выпадают на насадке в виде льда и снега. Пластинчато-ребристый теплообменник 3 представляет собой теплообменный аппарат с тремя переключающимися и одним непереключающимся каналами. Работа теплообменника 3 осуществляется по 3-х периодной схеме.

1-й период: через первый канал проходит воздух низкого давления, который охлаждается и освобождается от примесей H2O и CO2, по второму каналу в этот период проходит петлевой поток с холодного конца теплообменника, представляющий собой небольшую часть подогретого в непереключающемся четвертом канале воздуха, который перебрасывает часть отложений CO2 вглубь канала, а значительное количество их сублимирует и выносится из теплообменника: через третий канал проходит холодный отбросной азот, выходящий из ректификационной колонны 6, охлаждающий насадку канала и выносящий примеси H2O и CO2.

2-й период: через первый канал проходит петлевой поток воздуха, поступающий с холодного конца теплообменника, по второму каналу проходит отброской азот, выносящий примеси выпавшие на насадке из прямого потока, а через третий канал в этот период проходит сжатый до низкого давления воздух, который охлаждается и освобождается от примесей.

3-й период: через первый канал проходит отбросной азот, который подогревается и выносит примеси, по второму каналу проходит сжатый до низкого давления воздух, который охлаждается и освобождается от примесей, а через третий канал проходит петлевой поток воздуха, который перебрасывает примеси с холодного конца теплообменника в глубину канала.

После охлаждения и очистки от примесей в пластинчато-ребристом теплообменнике 3 воздух низкого давления делится на две части: одна часть воздуха направляется в непереключающийся канал теплообменника, где подогревается до температуры близкой к температуре окружающей среды и из нее отделяют небольшую часть воздуха для создания петлевого потока, а большая часть воздуха низкого давления направляется на всасывание в компрессор высокого давления 2. Другая часть воздуха после теплообменника 3 поступает в основной теплообменник 4, подогревается и также направляется на всасывание в компрессор высокого давления 2. Воздух высокого давления также делится на две части: одна часть его охлаждается в рекуперативном теплообменнике 4 и затем дросселируется до низкого давления, а другая часть воздуха расширяется также до низкого давления в турбодетандере 5. Далее воздух низкого давления объединяется и поступает в куб нижней колонны ректификационного аппарата 6. В ректификационном аппарате 6 осуществляется низкотемпературное разделение воздуха с получением жидкого продукционного кислорода и газообразного отбросного азота, который отводится в пластинчато-ребристый теплообменник 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ВОЗДУШНОЙ ХОЛОДИЛЬНОЙ МАШИНЫ | 1996 |

|

RU2119132C1 |

| Установка для производства жидкого кислорода или жидкого азота низкого давления | 1958 |

|

SU116225A1 |

| Способ низкотемпературной подготовки газа к разделению | 1985 |

|

SU1682736A1 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| Способ разделения воздуха | 1982 |

|

SU1213323A1 |

| СПОСОБ ДООЧИСТКИ ДВУОКИСИ УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2167814C2 |

| СПОСОБ И СИСТЕМА КОНЦЕНТРИРОВАНИЯ И УТИЛИЗАЦИИ ИНЕРТНЫХ РАДИОАКТИВНЫХ ГАЗОВ ИЗ ГАЗОАЭРОЗОЛЬНЫХ ВЫБРОСОВ ЭНЕРГОБЛОКОВ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2011 |

|

RU2481658C2 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| Установка разделения воздуха | 1976 |

|

SU654834A1 |

Атмосферный воздух сжимают в компрессоре до низкого давления и подают в один из переключающихся каналов пластинчато-ребристого теплообменника, где он охлаждается и очищается от воды и углекислоты. Затем его делят на два потока, один из которых подают в непереключающийся канал теплообменника, где он нагревается до температуры, близкой к температуре окружающей среды, и от него отводят небольшое количество воздуха для создания петлевого потока. Другой охлажденный поток поступает в рекуперативный теплообменник, после которого его объединяют с потоком, вышедшим из непереключающегося канала, и сжимают в компрессоре до высокого давления. Затем часть воздуха после дроссельного вентиля, а часть - после турбодетандера подают в колонну двукратной ректификации и получают продукционный кислород и отбросной азот. Использование изобретения позволит исключить из схемы энергоемкие адсорбционные блоки осушки и очистки воздуха. 1 ил.

Способ разделения воздуха путем его сжатия, охлаждения, осушки и очистки от влаги и двуокиси углерода в пластинчато-ребристом теплообменнике с последующим их выносом отбросным потоком с насадки теплообменника и дальнейшего разделения в колонне двукратной ректификации, отличающийся тем, что из части воздуха низкого давления, отбираемого с холодного конца теплообменника и подогретого в непереключающемся канале пластинчато-ребристого теплообменника, отводят небольшую часть воздуха в виде петлевого потока и подают через дроссельный вентиль с холодного конца теплообменника в переключающиеся каналы для переброски твердой двуокиси углерода в глубину канала, а остальную часть подогретого потока воздуха вместе с потоком, подогретым в рекуперативном теплообменнике, сжимают до высокого давления, охлаждают и направляют на ректификацию.

| Усюкин И.П | |||

| Установки, машины и аппараты криогенной техники | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Пищевая промышленность, 1976, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ИЛИ ЖИДКОГО ПРОДУКТА РАЗДЕЛЕНИЯ ВОЗДУХА | 1992 |

|

RU2051319C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 1990 |

|

RU2054609C1 |

| US 4932212 A, 12.06.90. | |||

Авторы

Даты

1999-09-20—Публикация

1997-05-07—Подача