Изобретение относится к низкотемпературной технике разделения трудноконденсируемых газов, а именно к установкам разделения воздуха на азот, кислород и другие составляющие, которые могут быть использованы в металлургической, химичес;кой и других отраслях промышленности. Известна установка разделения воздуха, включающая компрессор, дефлегматор, конденсатор воздуха и азота , детандер и колонну разделения 1 . Близкой по технической сущности к предлагаемой является установка, включающая компрессор, реверсивный теплообменник, конденсатор воздуха, турбЬдетандер, дефлегматор, коН денсатор азота, воздухоразделительную колонну, смеситель жидкости и переохладитель 2 В такой установке сжатый воздух после реверсивных теплообменников разделяют на два потока, один из ко торых полностью конденсируют в конденсаторе воздуха за счет испарения продукционного кислорода, а другой подвергают разделению в двух дефлег маторах. Компенсацию холодопотерь осуществляют расширением в турбодетандере потока воздуха, обогащенного азотом, поступающего после-первого дефлегматора и реверсивного теплообменника, В азотном конденсаторе получают флегму за счет полного испарения кубовой жидкости. Конечные продукты разделения отводят из воздухоразделительной колонны. На этой установке давление сжатого воздуха составляет 4,4 бар. Однако в этой установке воздух в конденсаторе воздуха полностью конденсируется, а в конденсаторе азота происходит полное испаренще кубовой жидкости. Частичной конденсации подвергается только часть воздуха. Полная конденсация бинарной смеси и полное испарение бинарной жидкости увеличивают потери от необратимости процессов конденсации и разделения. Цель изобретения - уменьшение удельного расхода энергии на разделение воздуха. Указанная цель достигается тем что предлагаемая установка снабжена дополнительным конденсатором воздуха, установленным последовательно с основным конденсатором воздуха и

соединенным через реверсивный теплообменник с турбодетандером и дефлегматором.

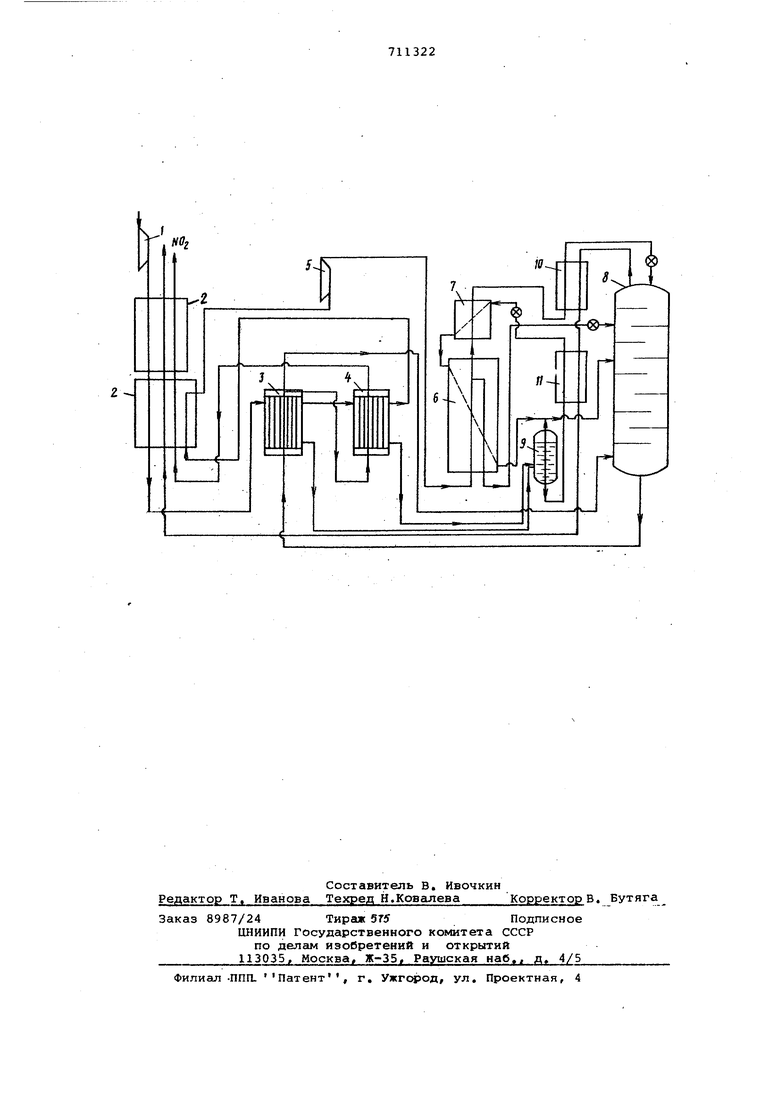

На чертеже представлена схема установки разделения возгдуха.

Установка содержит компрессор 1, реверсивный теплообменник 2, основной 3 и дополнительный 4 конденсаторы воздуха, турбодетандер 5, дефлегматор 6, конденсатор азота 7, воздухоразделительную колонну 8, смеситель 9 жидкости и переохладитёли 10 и 11 жидкости.

Установка рабртает следующим образом.

Воздух сжимается в турбокомпрессоре 1 и поступает в реверсивный теплообменник 2, где охлаждается до состояния насыщения и освобождается от влаги и двуокиси углерода. Далее весь воздух поступает в конденсационную секцию основного конденсатора воздуха, где частично конденсируется. Жидкость отводится в смеситель 9, а пар - в конденсационную секцию дополнительного конденсатора 4, из которого жидкость направляют в смеситель 9, а пар подают в реверсивный теплообменник 2. Здесь его подогревают, затем расширяют в турбодетандере 5 и подают в конденсационную секцию противоточного дефлегматора б, где его разделяют на кубовую жидкость и газообразный азот, газообразный азот конденсируется в переохладителе 10 и подается на орошение в воздухоразделительную колонну 8, Жидкий воздух из смесителя 9. подается в испарительную секцию азо, ного конденсатора 7 через переохладитель 11, где он частично испаряется а затем поступает в испарительную секцию противоточного дефлегматора 6, здесь происходит окончательное испарение воздуха, который затем подается в колонну 8, В колонне получают конечные продукты: жидкий кислород и газообразный азот, который, пройдя последовательно переохладители 10 и 11, а затем реверсивный теплообменник 2, выводится из установки. Жид1;ий кислород отбирается из куба колонны 8 и поступает вначале в испарительную секцию основного коне денсатора 3, где происходит частичное его испарение. Пар при этом отводится в колонну 8 для процесса ректификации, а жидкость направляют в исдарительную секцию дополнительного

конденсатора 4, в которой происходит окончательное испарение продукционной части кислорода, который отводится в реверсивный теплообменник 2, где подогревается и выводится из

- установки.

Изобретение позволит снизить давление воздуха, поступающего на разделение с 4,4до 3,9 бар.

Расчеты показывают, что изобретение позволит СНИЗИТЬ удельный расход

0 анергии при разделении воздуха на газообразные продукты по сравнению с известными установками на 12%.

Формула изобретения

Установка разделения воздуха,включающая последовательно соединенные компрессор, реверсивный теплообменник, конденсатор воздуха, турбодетандер, дефлегматор, конденсаторазота, воздухоразделительную колонну, смеситель жидкости и переохладители, отличающаяся тем, что, с целью снижения удельного расхода

энергии, она снабжена дополнительным конденсатором воздуха, установленным последовательно с основным конденсатором воздуха и соединенным через реверсивный теплообменник с турбодетандером и дефлегматором.

Источники информации, принятые во внимание при экспертизе

.1. Патент США № 8353887, J ; кл, 62-22, опублик. 27.10,70,

2. Авторское свидетельство СССР

3871193, кл. F 25 J 3/04,21,04.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| Способ получения обогащенного кисло-РОдОМ ВОздуХА | 1978 |

|

SU823782A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ВОЗДУХА МЕТОДОМ ГЛУБОКОГО ОХЛАЖДЕНИЯ | 1973 |

|

SU387193A1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ | 1998 |

|

RU2129904C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТА ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2100717C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| Установка разделения воздуха низкотемпературной ректификацией | 1972 |

|

SU480893A1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174041C1 |

Авторы

Даты

1980-01-25—Публикация

1976-05-10—Подача