Изобретение относится к криогенной технике и, в частности, к криогенным газожидкостным воздухоразделительным установкам, а также к жидкостным криогенным системам, предназначенным для хранения продуктов разделения воздуха в состоянии недогретой жидкости.

Известен способ работы охлаждающего устройства, в котором поступающий в исходном термодинамическом состоянии газ разделяется в зависимости от температуры на горячий и холодный потоки с помощью двухпоточной вихревой трубы [1]. Относительно горячий поток подают на вход прямого потока рекуперативного теплообменника, а холодный поток вихревой трубы подают на вход обратного потока или на выход прямого рекуперативного теплообменника. При этом горячий поток перед подачей в рекуперативный теплообменник предварительно охлаждают. Недостаток известного способа получения холода состоит в ограниченных функциональных возможностях охлаждения рабочего тела до температур, значительно выше криогенных.

Наиболее близким известным техническим решением в качестве прототипа является способ производства холода, включающий сжатие атмосферного воздуха до давления выше критического, последующее предварительное охлаждение сжатого воздуха, комплексную очистку, разделение сжатого очищенного воздуха на прямые детандерный и технологический потоки, охлаждение сжатых прямых потоков холодом обратных потоков, адиабатическое расширение прямого детандерного потока воздуха, ожижение и дросселирование прямого технологического потока воздуха [2]. За счет разделения прямого потока на основную и дополнительные части, из которых дополнительную часть потока используют для компенсации необратимых потерь, а основную часть потока адиабатически последовательно расширяют в трех детандерах, при этом в детандере нижней ступени охлаждения хладагент основной части потока ожижают, а дополнительный поток, после детандирования от сверхкритического давления до промежуточного давления, ожижают в теплообменнике дроссельной ступени охлаждения. Полученный жидкий хладагент отводят потребителю, а пары используют для охлаждения основной и дополнительной частей прямого потока.

Недостатком прототипа является сложность технической реализации технологических процессов получения холода, а также связанная со структурной сложностью схемы установки ее низкая эксплуатационная надежность. С последней, в свою очередь, связаны потери производительности установки из-за длительных (до нескольких десятков часов на восстановление турбодетандера) простоев установки, вызванных случайными отказами турбодетандеров. Кроме того, полное ожижение хладагента в турбодетандере нижней ступени охлаждения установки приводит к существенному снижению КПД детандера, которое наступает при степени влажности более 7% [3]. Указанные недостатки значительно уменьшают экономичность установки.

Цель изобретения - повышение экономичности и удельной холодильной мощности компрессорно-детандерной криогенной установки за счет использования в холодильном цикле теплоты испарения жидкой фазы хладагента, полученной при детандировании хладагента, в область влажного пара.

Указанная цель достигается тем, что кроме известных и общих операций над материальным объектом (воздухом), а именно: сжатие атмосферного воздуха до давления ниже критического, последующее предварительное охлаждение сжатого воздуха, комплексную очистку, разделение сжатого очищенного воздуха на прямые детандерный и технологический потоки, охлаждение сжатых прямых потоков холодом обратных потоков, адиабатическое расширение прямого детандерного потока воздуха, ожижение и дросселирование прямого технологического потока воздуха, в предлагаемом способе производства холода в криогенной компрессорно-детандерной установке разделения воздуха отслеживают температуру и давление прямого детандерного потока воздуха до и после его адиабатического расширения, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному, отделяют жидкую фазу от влажно-парового детандерного потока воздуха и ее испаряют, охлаждая при этом до состояния недогретой жидкости ожиженный прямой технологический поток воздуха, который направляют на дросселирование и разделение на продукционные жидкие азот и кислород, направляют полученные продукционные жидкие азот и кислород на изотермическое хранение, сжимают и газифицируют жидкий кислород, охлаждая за счет теплоты его испарения один из ранее сформированных прямых потоков сжатого очищенного воздуха.

Новизна изобретения состоит в том, что в предлагаемом способе производства холода в криогенной компрессорно-детандерной установке разделения воздуха отслеживают температуру и давление прямого детандерного потока воздуха до и после его адиабатического расширения, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному, отделяют жидкую фазу от влажно-парового детандерного потока воздуха и ее испаряют, охлаждая при этом до состояния недогретой жидкости ожиженный прямой технологический поток воздуха, который направляют на дросселирование и разделение на продукционные жидкие азот и кислород, направляют полученные продукционные жидкие азот и кислород на изотермическое хранение, сжимают и газифицируют жидкий кислород, охлаждая за счет теплоты его испарения один из ранее сформированных прямых потоков сжатого очищенного воздуха, что обеспечивает повышение экономичности и удельной холодильной мощности компрессорно-детандерной криогенной установки.

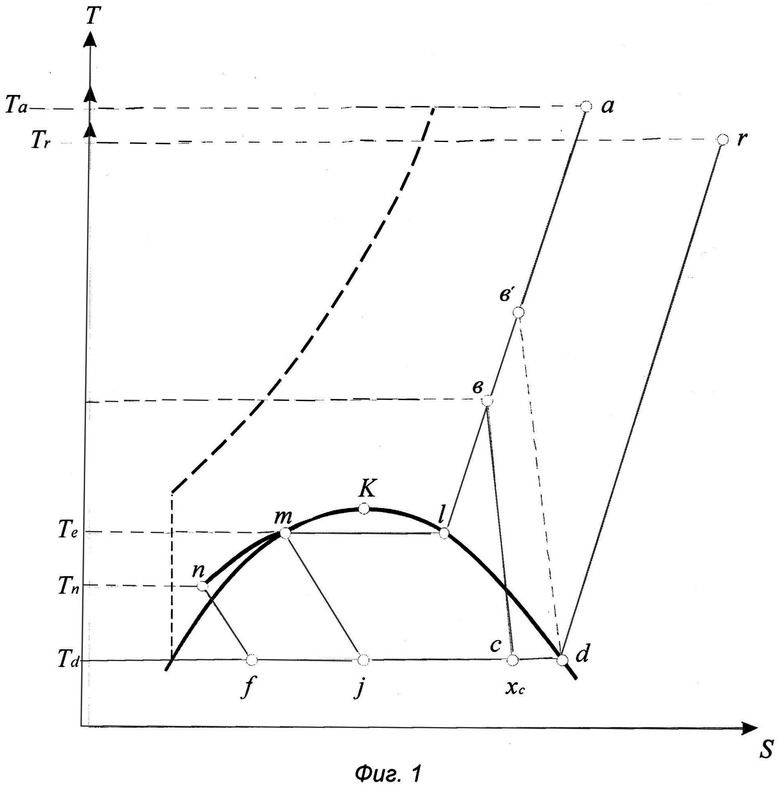

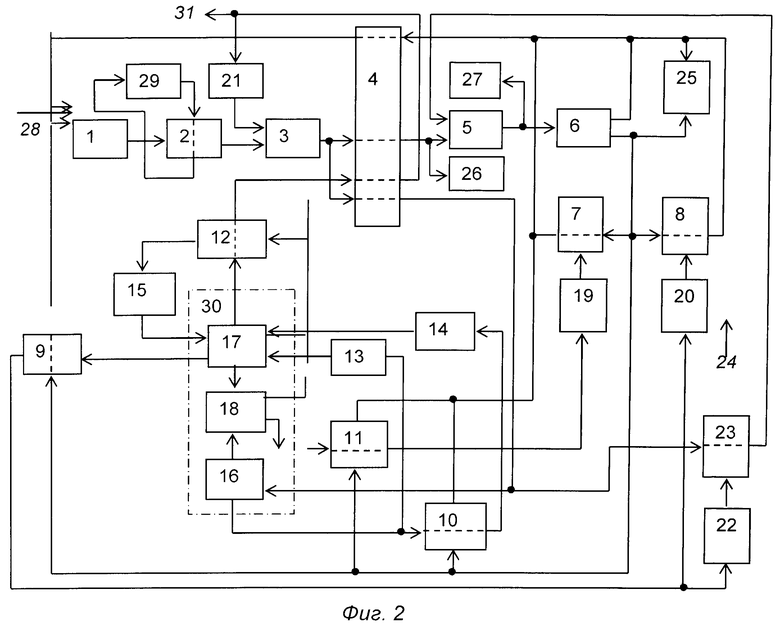

На фиг.1 представлена диаграмма T-s реализации способа производства холода в криогенной воздухоразделительной установке при помощи воздушной компрессорно-детандерной холодильной машины с рекуперативным теплообменником, дросселем и влажно-паровым детандером. На фиг.2 изображена функциональная схема одной из возможных установок, с помощью которых может быть осуществлен предлагаемый способ получения холода. На фиг.1 обозначено:

Ta - температура прямого потока на входе в рекуперативный (основной) теплообменник;

Ti - температура обратного потока воздуха на выходе из основного теплообменника;

Te - температура начала конденсации сжатого воздуха;

Tn - температура сжатого воздуха в состоянии недогретой жидкости;

Td - температура обратного потока воздуха в состоянии насыщенного пара;

процесс (в-с) - влажно-паровое детандирование;

процесс (в'-d) - газо-паровое детандирование;

конфигурация (а-в-e-m-n-f-c-d-i) холодильного цикла с влажно-паровым детандированием;

конфигурация (а-в'-e-m-n-f-c-d-i) холодильного цикла с газо-паровым детандированием.

На фиг.2 обозначено: 1 - воздушный компрессор; 2 - водяной скруббер; 3 - адсорбционный блок комплексной очистки воздуха (БКО); 4 - основной рекуперативный теплообменник; 5 - влажно-паровой детандер; 6 - детандерный сборник-отделитель жидкости; 7 и 8 - погружные теплообменники-охладители; 9, 10, 11 и 12 - теплообменники-охладители; 13, 14 и 15 - дроссели; 16 - нижняя ректификационная колонна; 17 - верхняя ректификационная колонна; 18 - конденсатор-испаритель; 19 и 20 - продукционные криососуды; 21 - электронагреватель БКО; 22 - насос жидкого кислорода; 23 - теплообменник -испаритель; 24 - потребитель сжатого газообразного кислорода; 25 - дифференцирующий манометр; 26 и 27 - блоки для измерения температуры и давления; 28 - атмосферный воздух; 29 - хладоноситель (вода); 30 - колонка двух крайней ректификации; 31 - азот, сбрасываемый в атмосферу.

Пример технической реализации заявляемого способа производства холода работает следующим образом.

Компрессор 1 сжимает атмосферный воздух 28 до давления ниже критического и нагнетает его через водяной скуббер 2 в блок комплексной очистки 3 (БКО). На выходе БКО 3 поток осушенного и очищенного сжатого воздуха делится на два прямых потока: прямой детандерный и прямой технологический, затем оба этих потоков направляют в основной (рекуперативный) теплообменник 4, в котором эти два прямых потока охлаждают за счет холода двух обратных потоков: азота низкого давления из верхней 17 ректификационной колонны 30 через теплообменник-охладитель 12 и циркуляционного потока детандерного воздуха низкого давления с выхода детандерного сборника-отделителя жидкости 6.

Охлажденный в теплообменнике 4 прямой детандерный поток детан-дируют в детандере 5 в область влажного пара, после чего из расширенного детандерного потока в детандерном сборнике - отделителе жидкости 6 получают: жидкую фазу - обогащенный кислородом воздух в состоянии насыщенной жидкости и паровую фазу - обогащенный азотом воздух в состоянии насыщенного пара. С помощью дифференциального манометра 25 сравнивают давления жидкой и паровой фаз. Охлажденный в теплообменнике 4 прямой технологический поток сжатого воздуха в состоянии насыщенного пара направляют на разделение в нижнюю 16 ректификационную колонну 30. В верхней части нижней колонны 16 пар азота направляют в конденсатор 18, где азот конденсируют, образуя азотную флегму. Этот жидкий азот частично направляют непосредственно на орошение тарелок нижней 16 ректификационной колонны 30 и частично через теплообменник - охладитель 12 в состоянии недогретой жидкости направляют через дроссель 15 на орошение верхней 17 ректификационной колонны 30. В последнюю направляют также кубовую жидкость из нижней колонны 16 через дроссель 13 в состоянии насыщения и через дроссель 14 в состоянии недогретой жидкости из теплообменника - охладителя 10. Из нижней части верхней колонны 17 жидкий кислород в виде продукта подают через теплообменник-охладитель 9 в состоянии недогретой жидкости в продукционный криососуд 20 жидкого кислорода.

Жидкий азот из нижней колонны 16 в виде продукта через теплообменник - охладитель 11 в состоянии недогретой жидкости направляют в продукционный криососуд 19 жидкого азота. Для охлаждения до состояния недогретой жидкости продукционных жидкого азота, жидкого кислорода, кубовой жидкости, а также для криостатирования жидкого кислорода и жидкого азота в криососудах 20 и 19 испаряют отбираемый из детандерного сборника - отделителя жидкости 6 жидкий воздух при давлении, близком к атмосферному, соответственно в теплообменниках 11, 9 и 10 и охладителях 8 и 7.

Таким образом, в предлагаемом способе получения холода реализуется процессы, представленные на диаграмме T-s фиг.1, где линия (в-с) соответствует процессу детандирования в область влажного пара части прямого потока воздуха, сжатого до давления ниже критического. Линия (g-f) отображает процесс дросселирования жидкого воздуха, охлажденного до состояния недогретой жидкости. Линия (m-j) отвечает процессу дросселирования жидкого воздуха в состоянии насыщенной жидкости, где степень влажности воздуха в конце детандирования определяется величиной (i-xc). Предлагаемые процессы детандирования и дросселирования выгодно отличаются от известного в прототипе процесса детандирования, изображенной на фиг.1 жирной пунктирной линией, тем, что технически реализуются при низком рабочем давлении.

В предлагаемом способе с помощью блоков измерения температуры и давления 26 и 27 отслеживают температуру и давление прямого детандерного потока воздуха до и после его адиабатического расширения, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному.

Дополнительное снижение энергетических затрат на работу криогенной воздухоразделительной установки, реализующей предлагаемый способ получения холода, достигается тем, что выход теплообменника 12 подключен через электронагреватель 21 блока комплексной очистки 3 для повышения производительности его работы.

Промышленная осуществимость предлагаемого способа производства холода в криогенной воздухоразделительной установке обосновывается тем, что в его технической реализации принимают участие известные агрегаты, механизмы и узлы, указанные в аналоге и прототипе, по своему прямому функциональному назначению. В организации-заявителе разработана математическая модель криогенной компрессорно-детандерной установки.

Положительный эффект от использования изобретения состоит в том, что повышается не менее чем на 25…30% холодопроизводительность турбомашинных газожидкостных установок разделения воздуха низкого давления на кислород и азот большой мощности при одновременном снижении удельных энергетических затрат не менее чем на 15…20%.

Источники информации

1. Способ работы охлаждающего устройства и охлаждающее устройство, патент 2193739 РФ, МПК F25B 9/02, приоритет: 03.03.2000 г., автор и патентообладатель: Белостоцкий Ю.Т. (аналог).

2. Способ производства холода. Авторское свидетельство №606042 СССР, МПК F25B 9/02, F25J 1/00, приоритет: 03.03.1976, авторы: Корсаков-Богатков С.М. и др., заявитель: Предприятие «Почтовый ящик М-5096», (прототип).

3. Давыдов А.Б., Кобулашвили А.Ш. Расчет и конструирование турбо-детандеров. М.: Машиностроение, 1987, 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ РАСТВОРА КРИПТОНОКСЕНОНОВОГО КОНЦЕНТРАТА И ОЧИСТКИ РАСТВОРИТЕЛЯ | 2010 |

|

RU2430015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТА | 1995 |

|

RU2095705C1 |

| СПОСОБ ОЖИЖЕНИЯ ГЕЛИЯ | 2022 |

|

RU2794011C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2135913C1 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО СЖАТИЕМ ПАРА ДО СВЕРХВЫСОКИХ ПАРАМЕТРОВ | 2000 |

|

RU2199705C2 |

| УСТАНОВКА СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (СПГ) В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ (ГРС) | 2017 |

|

RU2673642C1 |

| Способ производства сжиженного природного газа на компрессорной станции магистрального газопровода | 2017 |

|

RU2680000C1 |

| Способ получения холода | 1979 |

|

SU1260647A1 |

| Способ сжижения природного газа по циклу частичного сжижения за счет перепада давления и установка для его осуществления | 2018 |

|

RU2678236C1 |

Изобретение относится к области криогенной техники. Способ включает сжатие атмосферного воздуха до давления ниже критического, предварительное охлаждение сжатого воздуха, комплексную очистку, разделение сжатого очищенного воздуха на прямые детандерный и технологический потоки, охлаждение сжатых прямых потоков холодом обратных потоков, адиабатическое расширение прямого детандерного потока воздуха, ожижение, дросселирование прямого технологического потока воздуха. При этом отслеживают температуру и давление прямого детандерного потока воздуха до и после его адиабатического расширения, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному, отделяют жидкую фазу от влажно-парового детандерного потока воздуха и ее испаряют, охлаждая при этом до состояния недогретой жидкости сжиженный прямой технологический поток воздуха, который направляют на дросселирование и разделение на продукционные жидкие азот и кислород. Полученные продукционные жидкие азот и кислород направляют на изотермическое хранение, сжимают и газифицируют жидкий кислород, охлаждая за счет теплоты его испарения один из ранее сформированных прямых потоков сжатого очищенного воздуха. Использование изобретения обеспечивает повышение экономичности и удельной холодильной мощности компрессорно-детандерной криогенной установки. 2 ил.

Способ производства холода в криогенной компрессорно-детандерной установке разделения воздуха, включающий сжатие атмосферного воздуха до давления ниже критического, последующее предварительное охлаждение сжатого воздуха, комплексную очистку, разделение сжатого очищенного воздуха на прямые детандерный и технологический потоки, охлаждение сжатых прямых потоков холодом обратных потоков, адиабатическое расширение прямого детандерного потока воздуха, ожижение и дросселирование прямого технологического потока воздуха, отличающийся тем, что отслеживают температуру и давление прямого детандерного потока воздуха до и после его адиабатического расширения, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному, отделяют жидкую фазу от влажно-парового детандерного потока воздуха и ее испаряют, охлаждая при этом до состояния недогретой жидкости сжиженный прямой технологический поток воздуха, который направляют на дросселирование и разделение на продукционные жидкие азот и кислород, направляют полученные продукционные жидкие азот и кислород на изотермическое хранение, сжимают и газифицируют жидкий кислород, охлаждая за счет теплоты его испарения один из ранее сформированных прямых потоков сжатого очищенного воздуха.

| Установка для разделения воздуха | 1980 |

|

SU1011963A1 |

| Способ производства холода | 1976 |

|

SU606042A1 |

| Установка для разделения воздуха | 1988 |

|

SU1663350A1 |

| Способ управления режимами работы криогенной установки | 1985 |

|

SU1359603A1 |

| US 2006254312 A1, 16.11.2006 | |||

| Аккумулятор естественного холода для охлаждения молока на животноводческих фермах | 1985 |

|

SU1331458A1 |

Авторы

Даты

2013-11-10—Публикация

2012-03-23—Подача