(54) НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка для массообменных аппаратов | 1981 |

|

SU971445A1 |

| Насадка для массообменных аппаратов | 1989 |

|

SU1648546A1 |

| ЭЛЕМЕНТ НЕРЕГУЛЯРНОЙ НАСАДКИ ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1993 |

|

RU2074767C1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2005 |

|

RU2290992C1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 1995 |

|

RU2090237C1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2206391C1 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2225753C2 |

| ЭЛЕМЕНТ НЕРЕГУЛЯРНОЙ НАСАДКИ ДЛЯ НАСАДОЧНЫХ КОЛОНН | 1992 |

|

RU2074766C1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2206390C1 |

| ЭЛЕМЕНТ НАСАДКИ ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2218208C1 |

I

Изобретение относится к насадкам для массообменных ректификационных и абсорбционных колонн и может применяться в химической и нефтеперерабатываюц.1ей промышленности для разделения смесей как при атмосферном давлении, так и под вакуумом.

Известна насадка в виде пустотелого цилиндра, внешняя боковая поверхность которого снабжена лопастями, расположенными под углом к образующей цилиндра 1. Насадка сложна в изготовлении, металлоемка и недостаточно хорошо укладывается, что ограничивает ее применение в массообменных аппаратах.

Известна насадка, изготовленная ,из плоского листа в виде шестиконечной звезды с отверстием в середине, три вершины которой (через одну) отогнуты вверх, а оставшиеся три - вниз так, чтобы они встретились, образуя, таким образом, объемную фигуру 2.

Несмотря на то, что указанная насадка обладает низким гидравлическим сопротивлением, эффективность ее недостаточно высокая. Кроме того, насадка не обладает

достаточной жесткостью, что приводит к деформации нижних слоев насадки при засыпке в навал в ректификационную колонну. Деформация насадки является причиной неравномерного распределения потоков пара и жидкости по сечению колонны, что приводит к снижению как эффективности массообмена, так и к потере производительности.

Целью изобретения является увеличение эффективности за счет равномерного распределения фаз и жесткости, что исключает ее деформацию при засыпке в навал.

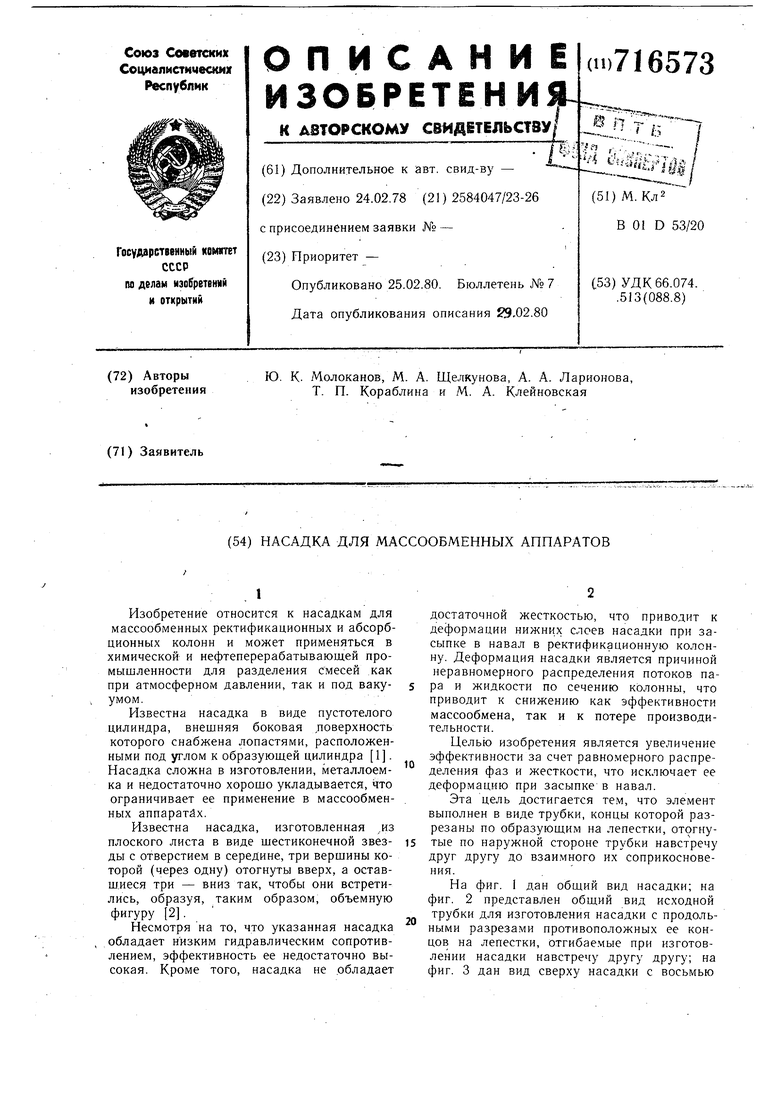

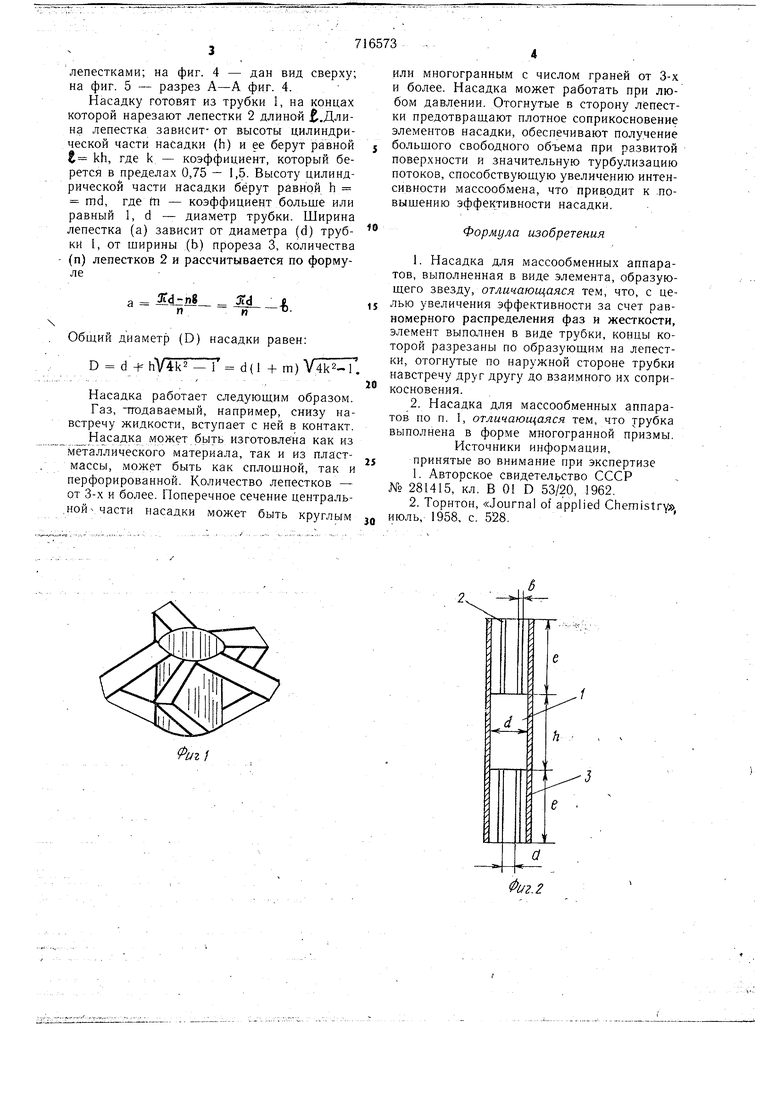

Эта цель достигается тем, что элемент выполнен в виде трубки, концы которой разрезаны по образующим на лепестки, отогнутые по наружной стороне трубки навстречу друг другу до взаимного их соприкосновения.

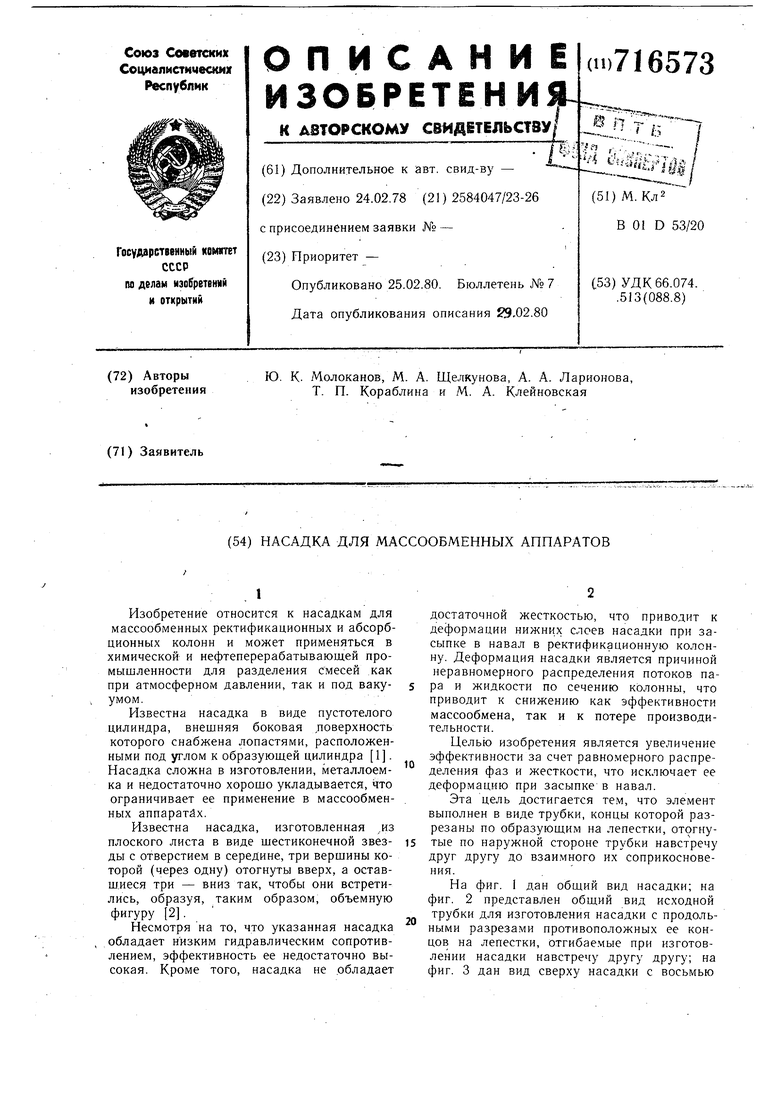

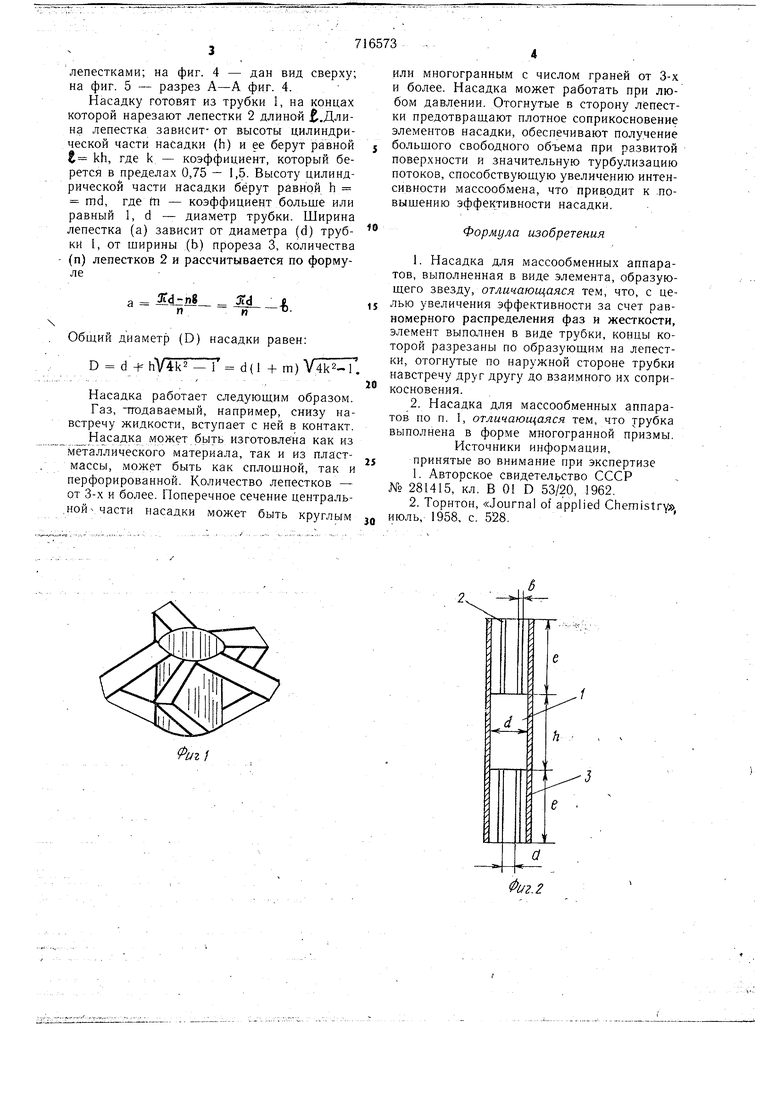

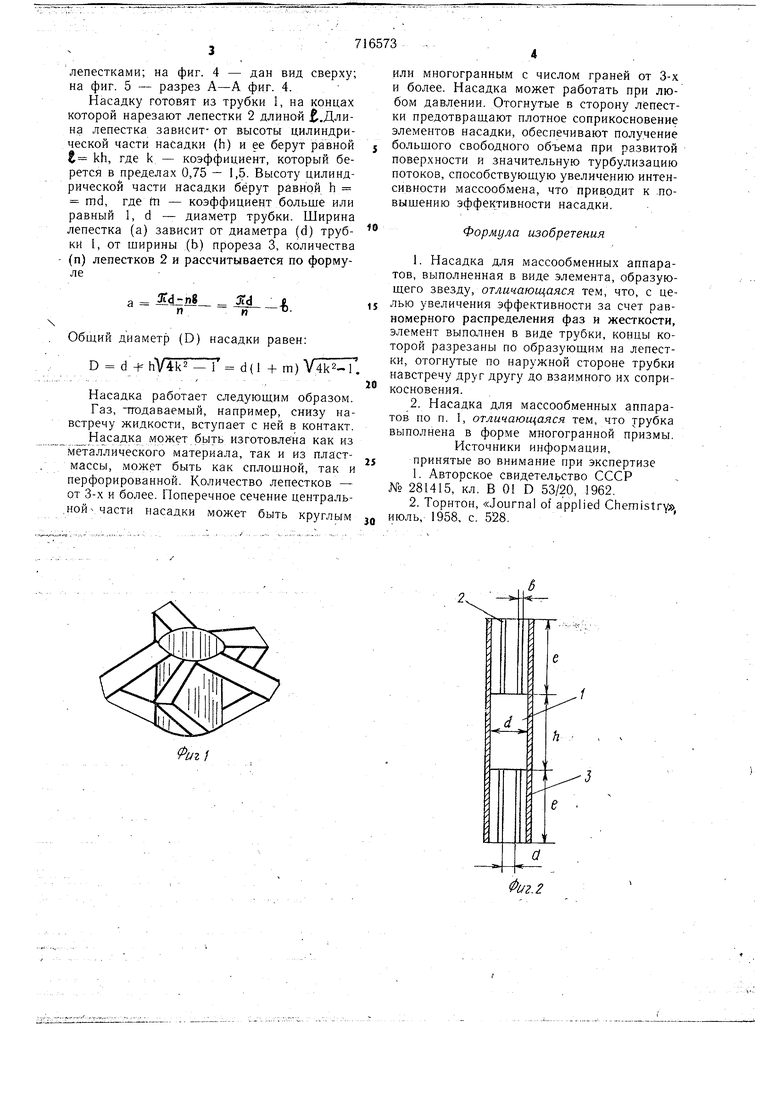

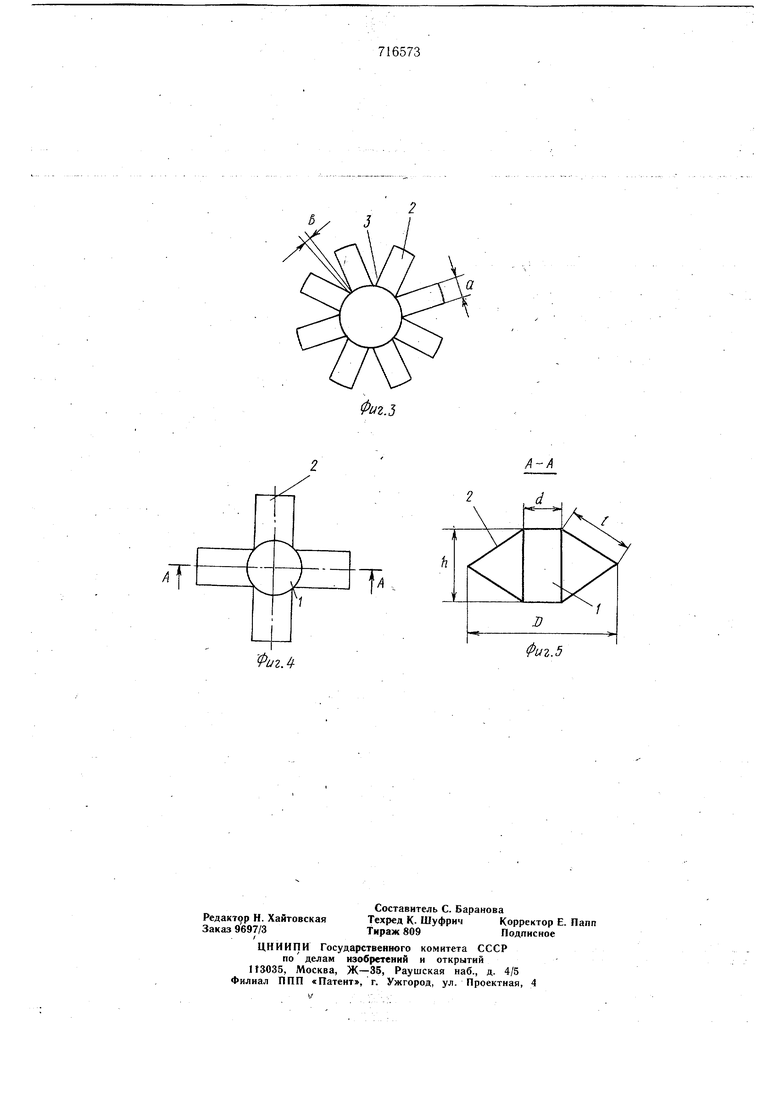

На фиг. 1 дан общий вид насадки; на фиг. 2 представлен общий вид исходной трубки для изготовления насадки с продольными разрезами противоположных ее концов на лепестки, отгибае.мые при изготовлении насадки навстречу другу другу; на фиг. 3 дан вид сверху насадки с восьмью лепестками; на фиг. 4 - дан вид сверху; на фиг. 5 - разрез А-А фиг. 4. Насадку готовят из трубки 1, на концах которой нарезают лепестки 2 длиной .Длина лепестка зависит- от высоты цилиндрической части насадки (h) и ее берут равной 0 kh, где k - коэффициент, который берется в пределах 0,75 - 1,5. Высоту цилиндрической части насадки берут равной h md, где fn - коэффициент больше или равный 1, d - диаметр трубки. Ширина лепестка (а) зависит от диаметра (d) трубки I, от ширины (Ь) прореза 3, количества (п) лепестков 2 и рассчитывается по формуле 3rd в

Общий диаметр (D) насадки равен: D d -К hVM - f d (1 + m) Насадка работает следуюшим образом. Газ, Подаваемый, например, снизу навстречу жидкости, вступает с ней в контакт. Насадка может быть изготовлена как из металлического материала, так и из пластмассы, может быть как сплошной, так и перфорированной. Количество лепестков - от 3-х и более. Поперечное сечение централь,ной части насадки может быть круглым или многогранным с числом граней от 3-х и более. Насадка может работать при любом давлении. Отогнутые в сторону лепестки предотвращают плотное соприкосновение элементов насадки, обеспечивают получение большого свободного объема при развитой поверхности и значительную турбулизацию потоков, способствующую увеличению интенсивности массообмена, что приводит к .повышению эффективности насадки. Формула изобретения 1.Насадка для массообменных аппаратов, выполненная в виде элемента, образующего звезду, отличающаяся тем, что, с целью увеличения эффективности за счет равномерного распределения фаз и жесткости, элемент выпатнен в виде трубки, концы которой разрезаны по образующи.м на лепестки, отогнутые по наружной стороне трубки навстречу друг другу до взаимного их соприкосновения. 2.Насадка для массообменных аппаратов по п. I, отличающаяся тем, что трубка выполнена в форме многогранной призмы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 281415, кл. В 01 D 53/20, 1962. 2.Торнтон, «Journal of applied Chemistry июль, 1958, с. 528.

ФигЛ

Фиг.5

Авторы

Даты

1980-02-25—Публикация

1978-02-24—Подача