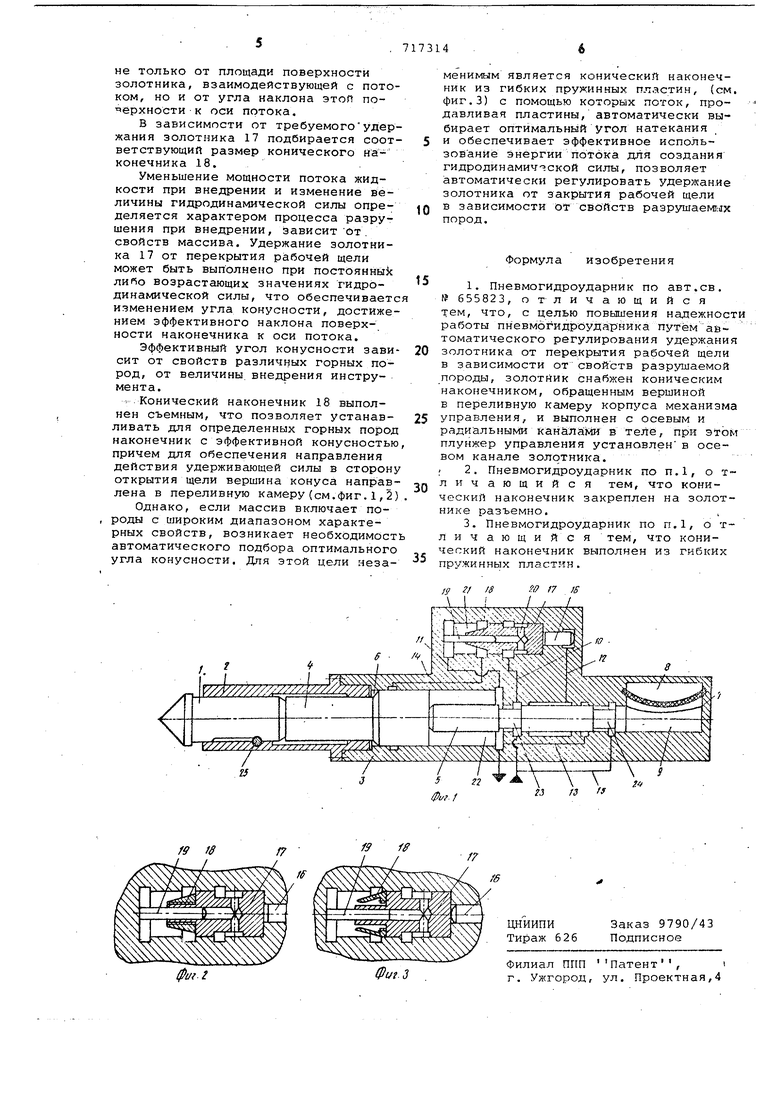

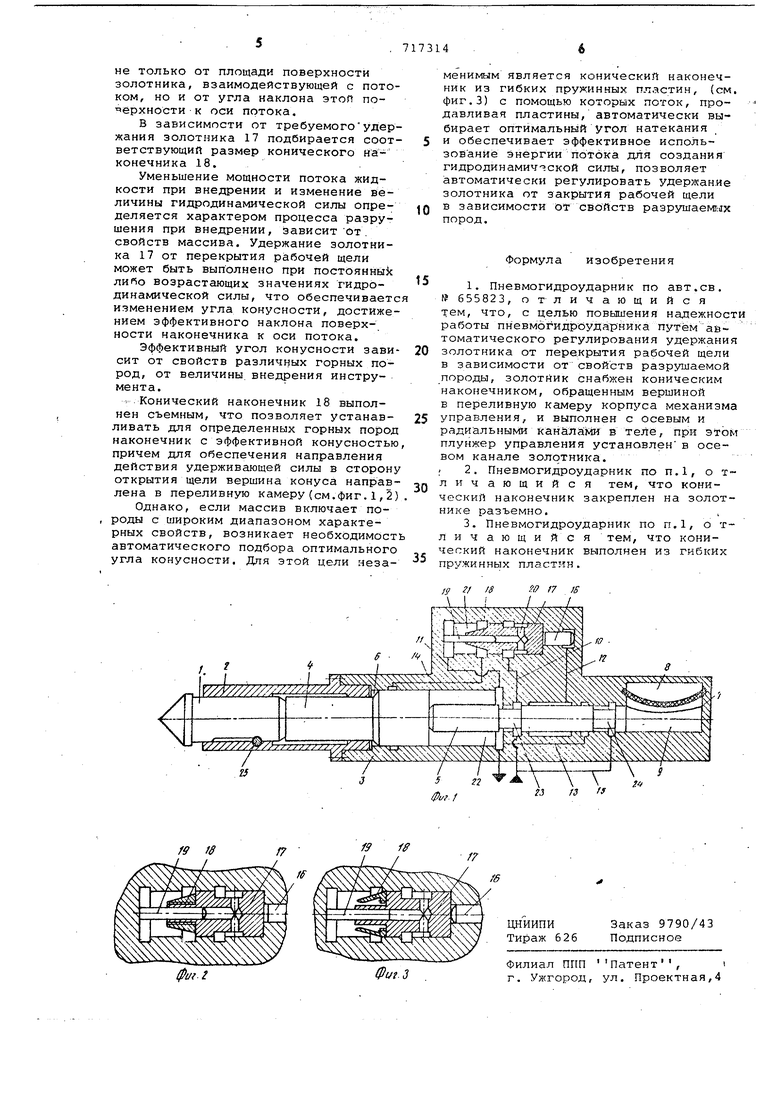

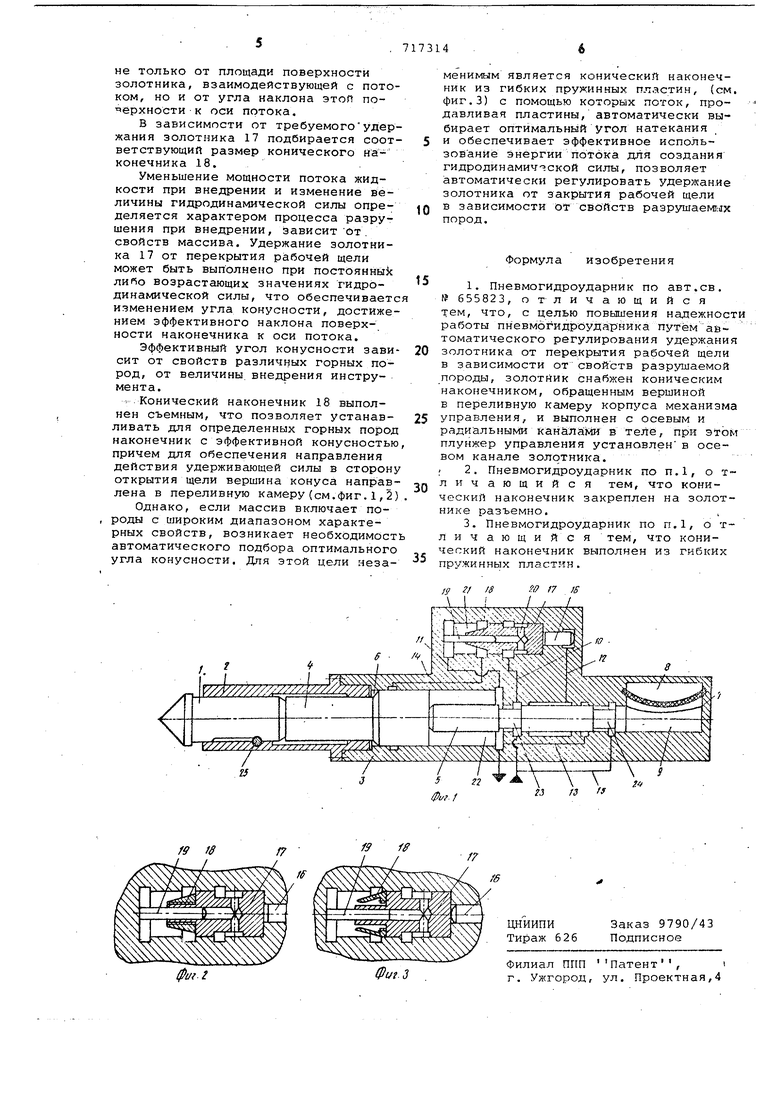

Изобретение относится к области горной промышленности, а именно к исполнительным органам машин ударного действия./ в основном авт. св. № 655823 .описан пневмогидроударник, содер жащий корпус с рабочими камерами, закрепленный в букре инструмент, боек, плунжер рабочего хода, пневмогидроаккумулятор, каналы и золотниковый механизм управления. Недостатком этого устро ства является то, что при разрушении массива со смешанными породами цилиндрический торец золотника не обеспечивает эффективной площадки, не имеет регулируемого профиля поверхности, позволяющего автоматически регулировать удержание золотника .от перекрытия рабочей щели в зависимости от свойств разрушаемых горных пород, что снижает надежность работы устрой ства. Золотник имеет ступенчатую форму Ступени в золотнике составляют с кор пусом две зависимые опорные (базовые поверхности,которые затрудняют проце изготовления, т.-е. определяют сложность конструкции золотника. Цель изобретения - повышение надежности работы пневмогидроударника путем автоматического регулирования удержания золотника от перекрытия рабочей щели в зависимости от свойств разрушаемой породы. Для достижения поставленной цели золотник снабжен коническим наконеч- НИКОМ, обращенным вершиной.в переливную камеру корпуса механизма управ- ления, и выполнен с осевым и радиальными каналами в теле, при -этом плунжер управления установлен в осевом канале золотника. Конический наконе4ник может быть закреплен на золотнике раэъемно и выполнен из гибких пружинных пластин. На фиг. 1 представлена конструктивная схема пневмогидроударника; на фиг. 2, 3 -конструкции конического наконечника золотника. Пневмогидроударник включает инструмент 1, установленный в буксе 2, скрепленной с корпусом 3, в котором расположены боек 4 и плунжер 5 рабочего хода. Корпус 3, букса 2 и боек 4 образуют между собой камеру 6 взвода. В хвостовой части корпуса 3 расположен пневмогидроаккумулятор 7

с пневматической 8 и гидравлической 9 камерами.

В корпусе 3 выполнены пять канало канал 10 постоянного давления, дроссельный канал 11, канал 12 управления, сливной канал 13, переливной канал 14- и подпиточный канал 15,

В верхней части корпуса 3 распо ложен механизм управления,который состоит из плунжера 16 слежения,поджимающего цилиндрический однопоясковый золотник 17 со съемным конусом 18. Внутри золотника 17 а канале расположен плунжер 19 управления,упирающийся в корпус 3. В пояске золотника 17 выполнено отверстие 20 для постоянного сообщения канала 10 с каналом, в котором установлен плунжер 19 управления.

. Конический торец золотника 17, корпус механизма управления и плунл ер 19 управления образуют переливную камеру 21, постоянно сообщенную со сливом через камеру 22, образованную корпусом 3, бойком 4 и плунжером 5 рабочего хода. Последний имеет поясок 23 управления и поясок 24 подпитки,

Стопорение инструмента 1 в буксе 2 осуществляется пальцем 25,

Работает пневмогидроударник. следующим образом.

Рабочая жидкость поступает в камеру 6 к перемещает боек 4 с плунжером 5 рабочего хода вправо, т.е. осуществляется взвод бойка 4. При этом жидкость из камеры 22 вытесняется на слив, а из гидравлической камеры 9 аккумулятора 7 - в камеру 8, сжимая находящийся в ней газ.

Перемещение бойка 4 вправо происходит до тех пор, пока плунжер 5 рабочего хода, отсекая канал 12 управления от канала 10 постоянного давления, не соединит его со сливным каналом 13, Сил,а, постоянно действующая на золотник 17 со. стороны плунжера 19 управления, перебросит его в правое крайнее полокение, вытесняя жидкость плунжера 16 слежения по каналу.12 на слив,отсекая камеру б взвода от канала 10 постоянного давления и одновременно сообщая ее с камерой 21, Боек 4 совместно с плунжером 5 рабочего хода затормаживаетс и под действием энергии сжатого газа в аккумуляторе 7, ускоренно двигаясь влево, совершает рабочий ход.

В исходном положении в пневмогидроаккумулятор закачан газ под давлением, равнвм давлению в канале 10 постоянного давления, в результате плунжер 5 рабо его/хода прижат к бойку 4, который упирается в инструмент 1, удерживаемый пальцем 25. Поясок 23 управления соединяет канал 10 с камерой 22. Этим д остигается разгрузка .электропривода и экономия электроэнергии.

При статическом прижатии к забою инструмент Г, боек 4, плунжер 5 рабочего хода, преодолевая сопротивление аккумулятора 7, сжимают газ и перемещаются вправо на величину зазора между буртом инструмента 1 и буксой 2, при этом поясок 24 подпитки сначала сообщает, а затем тело плунжера 5 рабочего хода разъединяет подпиточный канал 15с гидравлической камерой 9. Происходит подпитка камеры 9, что обеспечивает плавающий режим работы разграничителя камер 8 и 9 и надежность его в работе.

При полном поджатии инструмента 1 к забою поясок 23 управления сообщает канал 10 с каналом 12 управления.

Плунжеры подобраны так, что усили на плунжере 16 слежения выще, чем на плунжере 19 управления. Золотник 17 занимает левое крайнее положение, сообщает канал 10 с .камерой 6, отсекает камеру 21, На протяжении рабочего хода происходит вытеснени.е жидкости из камеры 6 в камеру 22 через переливную камеру 21,

Удар бойка 4 по инструменту 1 происходит в конце рабочего хода. При этом поясок 23 управления сообщает каналы 10 и 12. Жидкость под давлением поступает к плунжеру 16 слжения. Несмотря на это золотник 17 сохраняет свое правое крайнее положение, так как в переливной камере 21 на конический наконечник 18 золотника 17 действует гидродинамическая сила потока жидкости. После соударения бойка 4 с инструментом Г происходит передача энергии бойка 4 массиву через инструмент 1 при соответствующей для каждой породы величине внедрения его в забой. Передача энергии происходит до тех пор, пока сушествует поток жидкости и гидродинамическая сила удерживает золотник 17 автоматически регулируя в зависимост от свойств разрушаемых пород закрытие рабочей щели.

Происходит слежение.за передачей энергии массиву, ..устройство самонастраивается под условия забоя. При полной передаче энергии действие гидродинамической силы прекращается и золотник 17 под действием плунжера 16 слежения занимает крайнее левое положение и цикл повторяется.

Автоматическое регулирование удержания золотника 17 от перекрытия рабочей щели в зависимости от свойст разрушаемых пород достигается установкой конического наконечника 18, что обеспечивает наибольшее использование гидродинамической силы поток жидкости.

Величина гидродинамической силы определяется мощностью потока жидкости (мощность потока при внедрении инструмента уменьшается) и зависит

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогидравлический ударник | 1979 |

|

SU821692A1 |

| Гидравлическое устройство ударного действия | 1977 |

|

SU678185A1 |

| Пневмогидроударник | 1975 |

|

SU655823A1 |

| Пневмогидроударник | 1985 |

|

SU1271966A1 |

| Гидравлическое устройство ударного действия | 1986 |

|

SU1461901A1 |

| Пневмогидравлический ударник | 1979 |

|

SU883388A2 |

| Ударное устройство для разрушения горных пород | 1983 |

|

SU1141190A1 |

| Гидропневматическое устройство ударного действия | 1990 |

|

SU1731945A1 |

| Гидромолот | 2016 |

|

RU2643244C2 |

| Устройство ударного действия | 1985 |

|

SU1298371A1 |

Авторы

Даты

1980-02-25—Публикация

1977-11-21—Подача