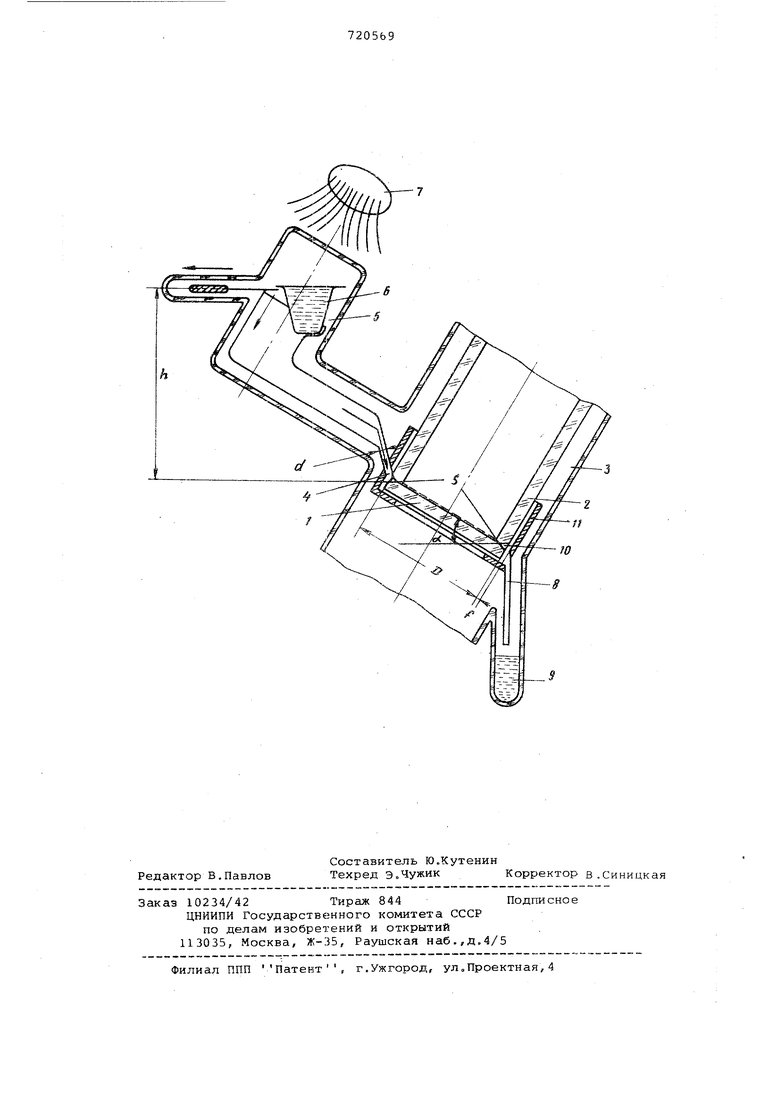

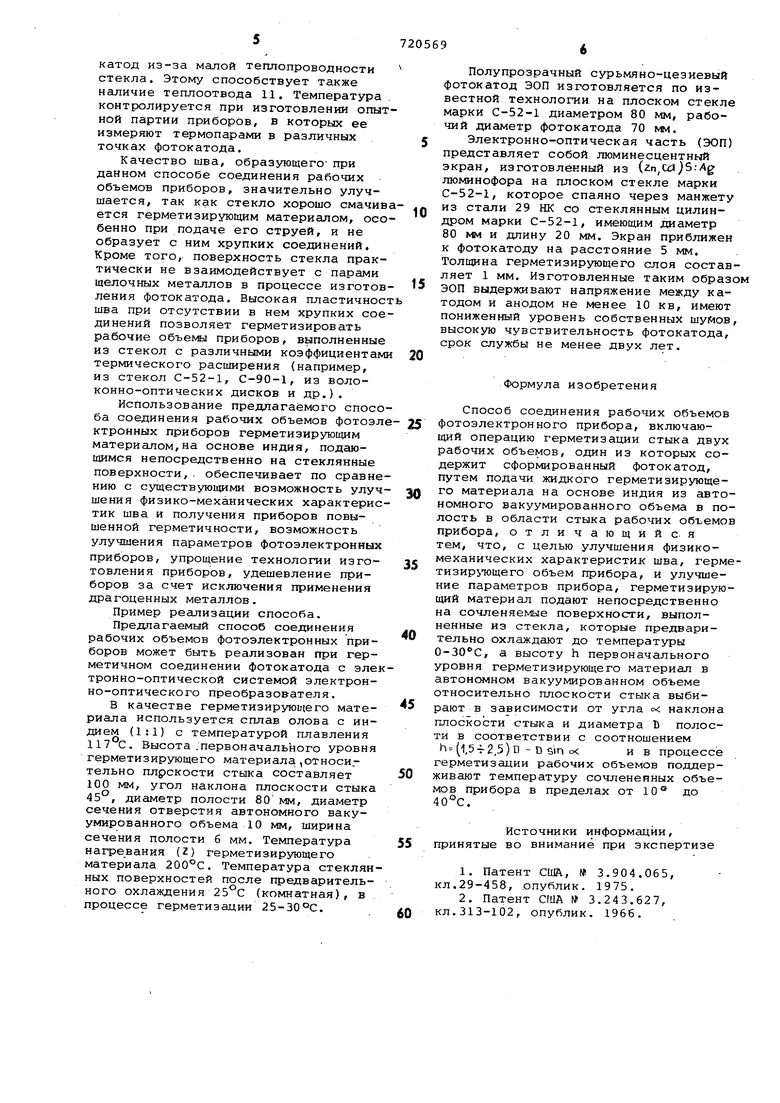

(54) СПОСОБ СОЕДИНЕНИЯ РАБОЧИХ ОБЪЕМОВ ФОТОЭЛЕКТРОННОГО ПРИБОРА Для этого герметизирующий материал подают непосредственно на сочлененные поверхности, которые пре,ава рительно охлаждают до температуры Of30°C, а высоту h первоначального уровня герметизирующего материала в автономном вакуумированном объеме относительно плоскости стыка выбирают в зависимости от угла оСнаклона пл(эскости стыка и диаметра D полости в соответствии с соотношением h.:(i,5 -f 2,5) D -Dsii o и в процессе герметизации рабочих объемов псХддерживают температуру сочлененных объемов прибора в пределах 10 до . Сущность реализации предлагаемог способа поясняется чертежс л,. Рабочие объемы фотоэлектронного прибора, включающие плоское стекло с сформированным фотокатодом 1 и от ветную часть -2, содержащую электрон оптическую систему, стыкуют в вакуумной камере 3 с образованием полости 4 таким образом, чтобы величи ны зазоров не превышали 0,1 мм в плоскости стыка S и 0,3 мм в остал ных местах стыка деталей, образующи полость (при больших зазорах возмож но попадание герметизирующего материала на фотокатод и другие части прибора).Из автономного вакуумирова ного объема 5 в полость на стык рабо чих объемов прибора, находящихся при температуре О-ЗО С, подается по давлением, например под действием силы тяжести, горячий герметизирующий материал 6 на основе индия (например, сплав индий-олово в весовом отношении 1:1 с температурой плавле ния ) , Герметизирующий материа в количестве, превьпиающем необходимое для получения шва в 4-10, р,§з, нагревается до температуры, превышающей температуру плавления на 20-100°С, например, с помощью высокочастотного индуктора 7. Выбором скорости истечения, коли чества и температуры герметизируюше го материала, с одной стороны, и температуры охлаждаемых стеклянных поверхностей, с другой стороны,ДОСТИ гается такое растекание герметизирующего материала внутри полости, при котором его слой остается тольк на холодных, смачиваемых им стеклян ных поверхностях. Другие стенки полости изготовлены из материала, не смач 1вающегося герметизирующим мате риалом, например из стали. Избыток стекает в отверстие 8 и затем в резервуар 9. Слой герметизирующего ма риала 10, оставшийся на стекле, заТйердевает в течение 27-10 сек. Толщ на этого слоя, определяемая поверхностными силами натяжения, вязкость герметизирующего материала и скорос тью его остывания, составляет 0,3г2 и обеспечивает надежную герметичность и высокие физико-механические характеристики шва. Скорость истечения герметизирующего материала определяется высотой h подъема его первоначального уровня в автономном вакуумированном объеме относительно плоскости стыка S, ысота h определяется следующим эмпирическим выражением: h (-1,5 г,5) D- DSin ос, где О - диаметр полости; - угол наклона плоскости стыка, и составляет от 10 мм до 300 мм при 20 мм«; 300 мм и 30° ocfe 6 90°, Большие значения D ограничиваются конструктивными трудностями, меньшие определяются тем, что применение предлагаемого способа для D 20мм нецелесообразно, так как для малых диаметров уже имеется довольно простая технология холодной сварки под давлением. Выбор оС 30° ведет к необходимости сильного увеличения Ни количества герметизирующего маериала для создания нужной скороси истечения, что приводит к усложнению конструкции. Для этого, чтобы герметизирующий материал не застыл, не успев растечься по полости герметизации, ширину сечения этой, полости f и диаметр d сечения отверстия автономного вакуумированного объема через которое подается герметизир1,тощий материал, выбирают больше 5 мм. Увеличение f и ( выше 30 мм ведет к усложнению конструкции вакуумной камеры. Кроме того, чтобы избежать застывания герметизирующего материала,, последний нагревают до температуры на 20-;-100с выше его температуры плавления. Превышение верхнего предела температуры герметизирующего материала ведет к уменьшению толщины шва из-за уменьшения сил поверхностного натяжения и к ухудшению физикомеханических характеристик шва, а при повышении температуры стеклянных поверхностей до температуры плавления герметизирующего материала к несмачиваемости последним стеклянных поверхностей. Кроме того, усложняется отвод тепла от фотокатода, нагревание которого ведет к ухудшению параметров прибора. Нижний предел температуры стеклянных поверхностей определяется их стойкостью к термоудару при подаче горячего герметизирующего материала. Разработанная система подачи герметизирующего материала гарантирует повышение температуры фотокатода не выше чем на , ввиду малого количества припоя, остающегося на стекле. Кроме того избыток герметизирующего материала не успевает нагреть фотокатод из-за малой теплопроводности стекла. Этому способствует также наличие теплоотвода 11. Температура контролируется при изготовлении опы ной партии приборов, в которых ее измеряют термопарами в различных точках фотокатода. Качество шва, образующего при данном способе соединения рабочих объемов приборов, значительно улучшается, так как стекло хорошо смачи ется герметизирующим материалом, ос бенно при подаче его струей, и не образует с ним хрупких соединений. Кроме того, поверхность стекла прак тически не взаимодействует с парами щелочных металлов в процессе изгото ления фотокатода. Высокая пластично шва при отсутствии в нем хрупких со динений позволяет герметизировать рабочие объемы приборов, выполненны из стекол с различными коэффициента термического расширения (например, из стекол С-52-1, С-90-1, из волоконно-оптических дисков и др.). Использование предлагаемого спос ба соединения рабочих объемов фотоэ ктронных приборов герметизирующим материалом,на основа индия, подающимся непосредственно на стеклянные поверхности, обеспечивает по сравн нию с существующими возможность улу шения физико-механических характери тик шва и получения приборов повышенной герметичности, возможность улучшения параметров фотоэлектронны приборов, упрощение технологии изготовления приборов, удешевление приборов за счет исключения применения драгоценных металлов. Пример реализации способа. Предлагаемый способ соединения рабочих объемов фотоэлектронных приборов может быть реализован при герметичном соединении фотокатода с эле тронно-оптической системой электронно-оптического преобразователя. В качестве герметизирующего материала используется сплав олова с индием (1;1) с температурой плавления 117°С. Высота .первоначального уровня герметизирующего материала ,относи.тельно плрскости стыка составляет 100 мм, угол наклона плоскости стыка 45°, диаметр полости 80 мм, диаметр сечения отверстия автономного вакуумированного объема 10 мм, ширина сечения полости б мм. Температура нагревания (Z) герметизирующего материала 200°С. Температура стеклян ных поверхностей после предварительного охлаждения 25°С (комнатная), в процессе герметизации 25-30°С. Полупрозрачный сурьмяно-цезиевый фотокатод ЭОП изготовляется по известной технологии на плоском стекле марки С-52-1 диаметром 80 мм, рабочий диаметр фотокатода 70 NW. Электронно-оптическая часть (ЭОП) представляет собой люминесцентный экран, изготовленный из (zn,cd)SMg люминофора на плоском стекле марки С-52-1, которое спаяно через манжету из стали 29 НК со стеклянным цилиндром марки С-52-1, имеющим диаметр 80 Nw и длину 20 мм. Экран приближен к фотокатоду на расстояние 5 мм. Толщина герметизирующего слоя составляет 1 мм. Изготовленные таким образом ЭОП выдерживают напряжение между катодом и анодом не 10 кв, имеют пониженный уровень собственных шуЛюв, высокую чувствительность фотокатода, срок службы не менее двух лет. Формула изобретения Способ соединения рабочих объемов фотоэлектронного прибора, включающий операцию герметизации стыка двух рабочих объемов, один из которых содержит сформированный фотокатод, путем подачи жидкого герметизирующего материала на основе индия из автономного вакуумированного объема в полость в области стыка рабочих объемов прибора, отличающий с. я тем, что, с целью улучшения физикомеханических характеристик шва, герметизирьтощего объем прибора, и улучшение параметров прибора, герметизирующий материал подают непосредственно на сочленяемые поверхности, выполненные Из стекла, которые предварительно охлаждают до температуры , а высоту h первоначального уровня герметизирующего материал в автономном вакуумированном объеме относительно плоскости стыка выбирают в зависимости от угла с наклона плоскости стыка и диаметра I) полости в соответствии с соотношением h(l,,5)D - D sin сх:и в процессе герметизации рабочих объемов поддерживают температуру сочлененных объемов прибора в пределах от 10° до 40°С. Источники информации, принятые во внимание при экспертизе 1.Патент США, № 3.904.065, кл.29-458, опублик. 1975. 2.Патент США № 3.243.627, кл.313-102, опублик. 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2524753C1 |

| Фотоэлектронный прибор | 1980 |

|

SU879676A1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ВИЗУАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558387C1 |

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ НА ОСНОВЕ НИТРИДНЫХ СОЕДИНЕНИЙ ГАЛЛИЯ | 2016 |

|

RU2630034C1 |

| Электронно-оптический преобразователь изображения с автоэмиссионным фотокатодом | 2017 |

|

RU2657338C1 |

| Устройство для изготовления фотоэлектронных приборов | 1978 |

|

SU766388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2372684C1 |

| Фотокатодный узел фотоэлектронного прибора | 1980 |

|

SU943919A1 |

| Фотоэлектронный прибор | 1982 |

|

SU1095271A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО УЗЛА ДЛЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2020 |

|

RU2734075C1 |

Авторы

Даты

1980-03-05—Публикация

1978-01-02—Подача