Предлагаемое изобретение касается способа и приспособления для образования и подачи в двигатели внутреннего горения горючей смеси из распыленной жидкости и сжатого воздуха.

Сущность изобретения состоит в том, что смесь сжимается последовательно в двух насосах и затеи через распределитель направляется в цилиндры двигателя.

При вводе смеси в камеру горения происходит сильное понижение давления смеси, благодаря чему находящиеся в смеси мельчайшие пузырьки газа расширяются и разрывают охватывающую их топкую пленку из жидкого топлива. Расширению заключенного в пузырьках газа способствует также и поглощение ими тепла от сжатого в цилиндре горячего воздуха. Самое образование смеси состоит из различных процессов, которые могут применяться как отдельно, так равно и в любой комбинации. Так, распыленное под давлением топливо может вводиться в газ; также, топливо может смешиваться с газом в одной или нескольких ступенях; далее, топливо и газ (воздух) могут проталкиваться вместе через узкие каналы. Улучшение, а также сохранение готовой смеси достигается тем, что ей не дают возможности распасться, при чем смесь производится по непрерывному круговому процессу.

Количественная регулировка топлива может достигаться различными способами: во-первых, для образования смеси берется только нужное и данном случае количество топлива и вдувается полностью, в камеру горения; во-вторых, горючая жидкость смешивается в большем количестве, чем то, которое может быть использовано, смесь сжимается и вводится в особую камеру, предназначенную для сохранения некоторого количества смеси и для уравнения давления. Тогда топливо может быть в желаемом количестве взято через помещенный на цилиндре двигателя клапан, или через насос для смеси, соединенный с особым регулятором количества подачи топлива, посылают в трубопровод некоторое количество смеси для каждой отдельной вспышки. Вызванное поступлением сжатой смеси повышение давления в трубопроводе поднимает запорный клапан, и в камеру горения поступает большое или меньшее количество смеси, в зависимости от положения регулятора.

Последний способ регулирования путем подачи из камеры высокого давления имеет то преимущество, что введенное в камеру горения количество топлива является функцией числа оборотов мотора. Это дает, в особенности для двигателей самодвижущихся экипажей, то преимущество, что при каждом установленном регулировании, изменение нагрузки мотора непосредственно вызывает изменение крутящего момента (поданного количества топлива) при соответственном изменении числа оборотов: а именно, при чрезмерной нагрузке число оборотов двигателя падает, а количество подаваемого топлива соответственно повышается, пока не будет достигнуто положение равновесия; при уменьшении же нагрузки число оборотов двигателя будет возрастать, но в то же время будет автоматически получать меньшее количество топлива.

В том случае, когда имеется несколько камер горения и один, соединенный с насосом для смеси, количественный регулятор, то рядом с последним помещается распределитель, подающий отмеренное количество топливной смеси поочередно различным камерам горения, так что один топливный насос является достаточным для обслуживания ряда камер горения.

Вместо регулирования количества смеси - или вместе с ним - предусмотрена регулировка качества смеси таким образом, что с одним и тем же количеством газа (воздуха) смешивается переменное количество жидкого топлива, а именно: каждые 1000 об′емных частей газа (воздуха), приведенного к атмосферному давлению и нормальной температуре, смешиваются приблизительно с 4 до 60 об′емными частями жидкого топлива. Качественная регулировка в вышеуказанных границах в соединении с количественной регулировкой, по мнению автора, дает возможность постепенного регулирования топлива даже при значительных изменениях числа оборотов двигателя. Составленная по вышеуказанным данным смесь оказалась особенно выгодной.

При большем содержании топлива, чем 60 частей на 1000 частей воздуха, взрывное действие заключенного газа не проявляется полностью при применяемых в моторах сжатиях, в то время как при меньшем содержании жидкого топлива, чем 4 на тысячу, представляются затруднения: сжатие  количества воздуха, более, высокие температуры, получаемые при бедной смеси, и передача смеси от насоса в камеру горения. При обыкновенном впрыскивании топлива при помощи сжатого воздуха берут от 1000 до 1500 частей воздуха на одну часть топлива.

количества воздуха, более, высокие температуры, получаемые при бедной смеси, и передача смеси от насоса в камеру горения. При обыкновенном впрыскивании топлива при помощи сжатого воздуха берут от 1000 до 1500 частей воздуха на одну часть топлива.

Точное получение правильной смеси достигается тем, что для отмеривания отдельных составных частей ее применяются поршни. Регулировка жидкого топлива происходит таким образом, что последнее берется для образования смеси только во время регулируемой части хода поршня топливного насоса, в то время как остаток засосанного жидкого топлива выдавливается обратно во всасывающий трубопровод насоса.

Для быстрого закрытия впускного клапана, ведущего в камеру горения, чем избегается капание топлива, необходимо внезапное понижение давления, в форсуночном трубопроводе, которое достигается тем, что в топливном насосе предусмотрена рядом с камерой высокого давления также и камера более низкого давления, которые поочередно соединяются с топливным трубопроводом. Камера среднего давления стоит на пути, на котором совершается смешение и сжатие, а поступающая из топливного трубопровода смесь выжимается снова в камеру высокого давления, чем достигается способствующий образованию или сохранению смеси замкнутый круговой поток.

Для того, чтобы давления в камерах высокого и среднего давления держать в определенном соотношении, устроен дифференциальный поршень, который одновременно выполнен как клапан высокого давления, так что, при слишком большом давлении в камере высокого давления, часть смеси может уходить в камеру среднего давления. Абсолютные давления в камерах высокого и среднего давления регулируются другим предохранительным клапаном, который при очень высоком давлении переводит смесь из камеры среднего давления обратно в топливный бак. Эта, переведенная обратно в бак, смесь распадается и служит для поддержания в герметически закрытом баке некоторого давления, так что жидкое топливо подается в всасывающий трубопровод насоса под некоторым давлением. Предохранительный клапан в топливном баке дает излишнему выделенному газу возможность выходить наружу.

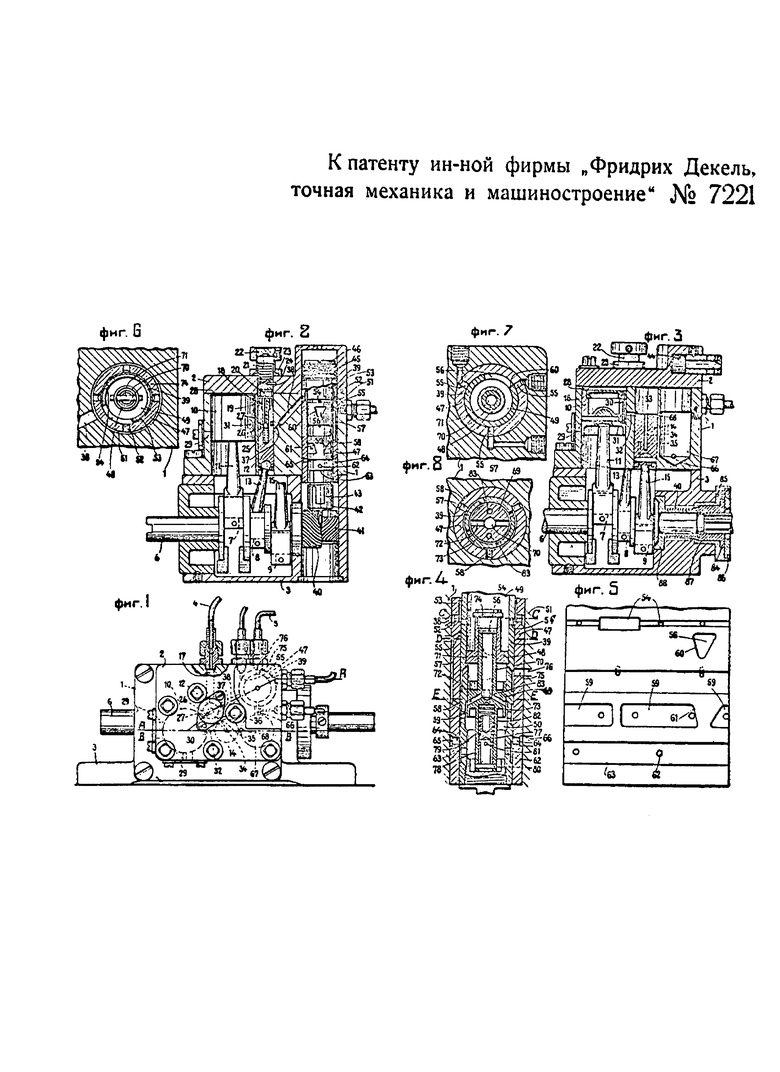

На фиг. 1 изображен прибор для образования и подачи горючей смеси, из распыленной жидкости и сжатого воздуха, на фиг. 2 - разрез по линии А-А фиг. 1; на фиг. 3 - разрез по линии В-В фиг. 1; на фиг. 4 - вертикальный разрез вращающегося распределителя; на фиг. 5 - поверхности распределителя в развернутом виде; на фиг. 6 - поперечный разрез распределителя по линии C-C фиг. 4; на фиг. 7 - то же, по линии D-D фиг. 4; на фиг. 8 - то же, по линии E-Е фиг. 4.

Кожух насоса подающего смесь состоит из трех главных частей: из корпуса 1, крышки 2 и нижней части 3. Не показанный на чертеже топливный бак соединен с насосом при помощи всасывающего трубопровода 4 и обратного трубопровода для излишней смеси 5. Насос смеси приводится в движение от вала 6, который, в свою очередь, находится в постоянном соединении с коленчатым валом двигателя внутреннего, горения. Вал 6 имеет три кривошипа 7, 8 и 9, из которых первый приводит в движенце поршень 10 воздушного насоса при помощи шатуна 11, второй - поршень 12 топливного насоса при помощи шатуна 13 и третий - поршень 14 насоса смеси при помощи шатуна 15. Поршень 10 сделан для уменьшения его веса в верхней и нижней части полым, при чем верхний конец плотно заделан пластиной 16, чтобы он не мог действовать, как вредное пространство. Из всасывающего трубопровода 4 топливо поступает в капал 17 корпуса 1 и оттуда в цилиндр 18, в котором ходит поршень 12 топливного насоса. Для достижении регулировки количества топлива, подаваемого за каждый ход поршня, поршень 12 топливного насоса снабжен выступом 19, который входит в расточку 20 переставной втулки 21. Последняя может быть с помощью гайки 22 передвигаема вверх и вниз. Гайка 22 удерживается при помощи стопорного винта 23, при чем штифт 24, помещенный в выемке крышки 2, по позволяет втулке 21 вращаться. Более ранним или более поздний вход выступа 19 в расточку 20 регулирует подаваемое количество топлива таким образом, что, до входа выступа поршня в расточку, введенное через всасывающий трубопровод 4 и 17 жидкое топливо выталкивается обратно во всасывающий трубопровод. Подача, следовательно, равна произведению сечения выступа 19 на глубину погружения его в расточку 20. Вытесненное жидкое топливо выгоняется через центральное отверстие в поршне через отбойный клапан 25 в выемку 26 на поверхности поршня, откуда оно впрыскивается через опал 27 меньшего диаметра в цилиндр воздушного насоса 28, при чем сопротивление отбойного клапана 25 больше, чем давление, под которым топливо перегоняется обратно в всасывающий трубопровод.

При начале впрыскивания поршень воздушного насоса как раз начинает свой ход сжатия, а в конце впрыскивания (в верхней мертвой точке топливного поршня 12) воздушный поршень прикрывает канал 27, так что во время всасывающего хода поршня топливного насоса смесь не может перетекать обратно из воздушного цилиндра 28. Воздух засасывается из атмосферы в нижней мертвой точке поршня через окна 29, защищенные сеткой. При применении какого-либо другого газа вместо атмосферного воздуха, указанные отверстия должны быть соединены с соответственным сосудом, например, с выхлопным трубопроводом мотора. Воздух перемешивается с впрыснутым в распыленном состоянии через канал 27 топливом и, при ходе вверх поршня 10, вместе с топливом сжинается. Цилиндрическое пространство 28 соединено каналом 30 в поршне 10 с малой выемкой 31 на поверхности поршня. Вблизи верхней мертвой точки хода поршня выемка 31 соединяется с каналом 32, который ведет в цилиндр 33 насоса смеси, так что сжатая смесь может перетекать в цилиндр 33. При этом положении поршня 10, поршень 14 находится приблизительно в самом низком положении, так что он не прикрывает при этом окна 32. Но в тот момент, когда поршень 10 достигает верхней мертвой точки, верхний край поршня 14 закрывает соединительный канал 32, благодаря чему идущий обратно поршень 10 не может обратно засасывать смесь.

Смесь при переходе через узкие отверстия еще более распыляется, снова сжимается в цилиндре 33 и поступает через центральное отверстие 34 в поршне 14 в выемку 35 на поверхности поршня, откуда может переходить при соответственном положении поршня 14 но каналу 36 (фиг. 1) в выемку 37 поршня 12 топливного насоса (фиг. 2). Выемка 37 соединена с каналом 38. Как только поршень 14 насоса смеси достигает своей верхней мертвой точки, поршень 12 топливного насоса закрывает, двигаясь вверх, канал 36, так что при обратном ходе поршня насоса смесь не может попасть обратно в цилиндр 33.

По мнению изобретателя при этом достигается равномерное образование смеси благодаря тому, что сначала топливо впрыскивается под давлением в сжатый воздух, после чего топливо и воздух прогоняются вместе, через узкие капали и затем смесь уплотняется в нескольких ступенях.

Регулировка количества впрыснутой смеси происходит в данном случае при помощи трубчатого распределителя 39 (фиг. 2 и 4). Последний приводится во вращение от главного вала 6 при помощи, двух винтовых колес 40 и 41. Винтовое колесо 41 приводит в движение вал 42, который, при помощи выемки 43, захватывает распределитель 39 так, что последний может совершать перемещение по оси независимо от вала 42. Осевое перемещение происходит с помощью малой шестерни 44, которая захватывает снабженную зубовидными прорезами вращающуюся часть 45. Часть 45 укреплена между выступом распределителя и головкой укрепленного в распределителе винта 46 так, что она может свободно вращаться. Распределитель 30 вращается во втулке 47, неподвижно укрепленной в корпусе 1 насоса, при чем полость распределителя разделена перегородкой 48 на две камеры, из которых камера 49 высокого давления и 50 - среднего давления.

Перетекающая в канал 38 уплотненная смесь поступает в окружной канал 51 в наружной поверхности втулки 47, соединенный отверстиями 52 с окружным каналом 53 на внутренней поверхности канала втулки 47, и проходит через отверстия 54 в камеру высокого давления 49. Один или соответственно числу цилиндров несколько трубопроводов (на фиг. 7 показано присоединение для трех цилиндров) соединены с отверстиями 55 в стенке втулки 47. При помощи трапецеидального окна 56 в стенке распределителя 39, во время каждого оборота, достигается соединение с камерой высокого давления 49. При осевом перемещении распределителя соединяется большее или меньшее сечение отверстия 56 с отверстиями трубопроводов 55, чем достигается при одном и том же давлении в камере высокого давления 49 подача различных количеств топлива в одну пли несколько камер горения. Топливные трубопроводы 55 соединены с продольными каналами 57 на поверхности втулки 47. Радиальные каналы 58 (фиг. 8) соединяют каналы 57 с внутренней камерой втулки 47, так что при помощи выемки 59 в стенке распределителя 39 при каждом обороте получается периодическое соединение с камерой 50. Окно 56 так расположено но отношению к камере 50, что при раз′единении топливного трубопровода 55 с камерой высокого давления 49 управляющим ребром 60 соответствующее управляющее ребро как раз соединяет выемку 59 с камерой 50, чем достигается внезапное понижение давления в топливном трубопроводе до давления в камере 50. Величина и расположение отверстий 54, 56 и 59 подбираются таким образом, что распределитель будет уравновешен. Камера 50 постоянно соединена отверстиями 62, заточками 63, каналами 64 и 66 с камерой 67, служащей для лучшего уравнения давления. Так как при каждом понижении давления в питающем трубопроводе некоторое количество смеси поступает в камеру 50 или 67, то является необходимым эту, находящуюся под более низким давлением, смесь снова сжать. С этой целью предусмотрен соединительный канал 68 от камеры 67 в цилиндр 33, при чем канал 68 расположен на высоте капала 32, так что одновременное поступлением смеси из цилиндра28 по каналу 32, в цилиндр 33 также поступает смесь и из камеры 67. Размеры цилиндра 33 должны быть достаточными для того, чтобы иметь возможность заимствовать из камеры 67 значительное количество смеси.

Соотношение давлений в камере высокого давления 49 и в камере среднего давления 50 устанавливается при помощи дифференциального поршня 69 (фиг. 4), узкая часть 70 которого в направляющей втулке перегородки 48, в то время как большая часть движется в канале камеры среднего давления 50. При очень высоком давлении в поршневой камере поршень 69 выжимается вниз до тех пор, пока камера высокого давления 48 при помощи канала 71 и поперечного капала 72 не соединится с выемкой камеры среднего давления 50 и тогда смесь может перетекать. Ограничительный штифт 74, проходящий через верхний конец втулки перегородки 48, предупреждает удар (поскакивание) поршня. Ход дифференциального поршня вниз ограничивается дном камеры 50. Для предотвращения образования противодавления в пространстве между поршнем 69 и стенкой 48, пространство это соединено отверстием 75 во втулке 47 с каналом 76, в котором, укреплен обратный трубопровод, ведущий в бак с топливом.

Для предотвращения недопустимого повышения давления в камере 50, в нижнюю узкую часть 78 дифференциального поршня 69 вделан уравнительный поршень 77, удерживаемый пружинной 79 в соприкосновении с ограничительным штифтом 80. При давлении выше предельного поршень отодвигается назад, пока отверстия 81 в поршне дадут возможность переходу смеси в камеру 82. Камора 82 соединена каналом 83 с пространством между поршнем 69 и перегородкой 48, откуда, как описано выше, перетекающая жидкость отводится в топливный бак. Переведенная обратно смесь служит для образования давления в герметически закрытом баке, чем достигается подача топлива в насос под некоторым давлением.

Соответственная установка вращающегося распределителя 39 относительно других механизмов производится путем осевого передвижения винтового колеса 40. Колесо это, удерживаемое от вращения выступами, входящими в ряд выемок главного вала 6, имеет возможность передвигаться в осевом направлении. Для этого предусмотрено заплечико 84 на винтовом колесе, вращающемся между гильзой 85 и на этой гильзе укрепленной крышкой 86, при чем это зубчатое колесо закреплено в осевом направлении. Гильза 85 снабжена нарезкой 87, так что она при вращении передвигается по осп направо или налево, захватывая собой винтовое колесо 40, чем достигается, благодаря косым зубьям, поворот приводимого винтового колеса 41. Втулка 88 служит подшипником винтового колеса 40 и одновременно направляющей вала 6.

1. Способ образования и подачи горючей смеси из распыленной жидкости и сжатого воздуха для двигателей внутреннего горения, характеризующийся тем, что горючая жидкость распыливается и подается топливный насосом в цилиндр воздушного насоса, где горючая смесь из распыленной жидкости и воздуха сжимается и передается во второй насос, которым она при дальнейшем сжатии направляется через распределительное приспособление в цилиндры двигателя внутреннего горения.

2. Приспособление для осуществления охарактеризованного в п. 1 способа, отличающегося совокупным применением: а) воздушного насоса 28 (фиг. 1-3), снабженного каналом 32, ведущим в цилиндр насоса 33 для сжатия смеси, каналом 27, ведущим в цилиндр насоса 18 для горючей жидкости, и воздуховпускным каналом 29, поршень 10 какового насоса снабжен каналом 30, ведущим к выемке 31 на поверхности поршня; б) насоса 18 для подачи горючей жидкости (фиг. 1 и 2), снабженного всасывающим каналом 17 и сообщающегося каналом 27 с воздушным насосом, каналом 36 - с насосом 33 и каналом 38 - с распределителем, поршень 12 какового насоса снабжен выступом 19, входящим в расточку 20 переставной втулки 21, выемкой 37 на его внешней поверхности и центральным каналом, сообщающимся через отбойный клапан 25 с выемкой 26 на внешней поверхности поршня; в) насоса 33 для дальнейшего сжатия и подачи горючей смеси (фиг. 1 и 3), сообщающеюся каналом 32 с воздушным насосом, каналом 36 с насосом 18, и выемкой 37 и каналом 38 с распределителем и каналом 68 с камерой 67, поршень 14 какового насоса снабжен центральным каналом 34, открывающимся в выемку 35 на его поверхности; г) трубчатого распределителя 39 (фиг. 1, 2, 4-8), стенки коего снабжены трапецеидальным окном 56, отверстиями 54 и 62, заточкой 63 и выемками 59 с отверстиями, ведущими в камеру 50 (фиг. 4 и 5), внутреннее же пространство распределителя разделено на две камеры 49 и 50, из которых последняя сообщается отверстиями 62, заточками 63, каналами 64 и 66 с камерой 67 (фиг, 4 и 3) и в ней помещается дифференциальный поршень 69, верхняя узкая часть 70 которого скользит в направляющей втулке перегородки 48, нижняя же узкая часть 78 снабжена поршнем с отверстиями 81, открывающимися при под′еме его в камеру 82, сообщающуюся каналом 83 с пространством между перегородкой 48 и поршнем 69, тело коего снабжено каналом 72, каковой распределитель вращается при посредстве винтовых колес 40 и 41 во втулке 47, снабженной заточками 51 и 53 на ее наружной и внутренней поверхности и отверстиями 52 между ними, а также каналами 64 с заточкой 65 и каналами 55, сообщающимися с трубками к цилиндрам двигателя (фиг. 7) и соединенными продольными бороздками 57 (фиг. 4) с каналами 58.

Авторы

Даты

1928-12-31—Публикация

1926-03-15—Подача