(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДУШЕК ИЛИ СИДЕНИЙ ИЗ ПЕНОПЛАСТА С СОСТАВНЫМ ЧЕХЛОМ

бразованную среднюю полость полиерной композицией с последующим ыполнением в ней сквозного отверстия,; оторое герметизируют после заполения полости, служащей для образоваия средней части изделия.

К обращенньам друг к другу сторонам ополнительных слоев, образующих среднюю полость, приваривают один или несколько слоев стеклоткани. Среднюю полость заполняют жестким пенополиуретаном. Среднюю полость заполняют полиуретановой или полиэфирной смолой,

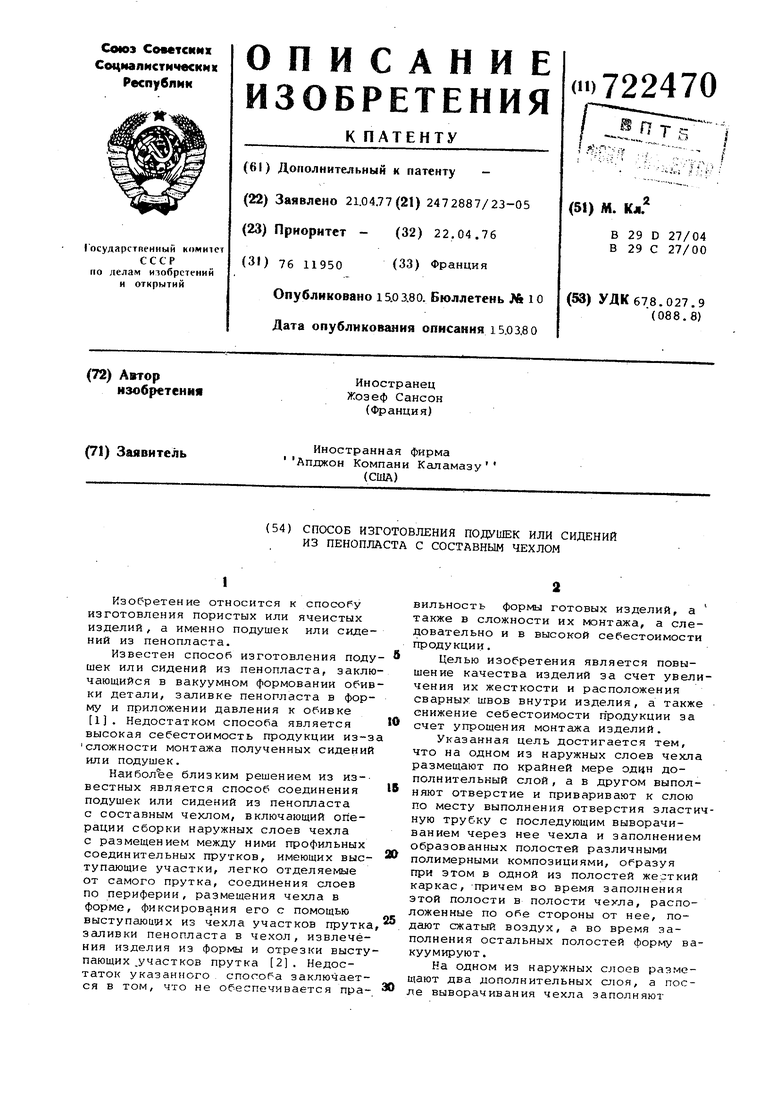

Соединение слоев чехла осуществляют сваркой. Соединение слоев чехла осуществляют сшиванием с последующей герметизацией. С целью обеспечения выхода воздуха из полостей чехла 1ФИ их заполнении перед сваркой слоев чехла между ними устанавливают гибкие пластмассовые трубки, имеющие температуру размягчения, превышающую температуру сварки слоев чехла. В среднюю полость чехла предварительно вводят жесткую арматуру из древесины или металла, С целью образования кармана в изделии заваривают свободкьтй конец эластичной трубки, а по краям отверстия щ иваривают застежку. В эластичной трубке выполняют отверстие для заполнения через него полости, служащей для .образования задней стенки изделия. Отверстие в одном из наружных слоев выполняют продолговатой формы. Фиксирование слоев в процессе сварки и формования осуществляют с помощью отверстий в выступающих участках профильных прутков. Для образования наружных слоев чехла используют термопластичные или эластичные материалы. Для образования дополнительных слоев чехла используют непроницаемые полихлорвиниловые пленки. Полость, расположенную с одной стороны от средней полости и служащую для образования передней части изделия, заполняют мягким пенополиуретаном, вводимым через сквозное отверстие в средней полости. Полость, расположенную с другой стороны средней полости и служащую для образования задней стенки изделия, заполняют полужестким i SHOполиуретаном.

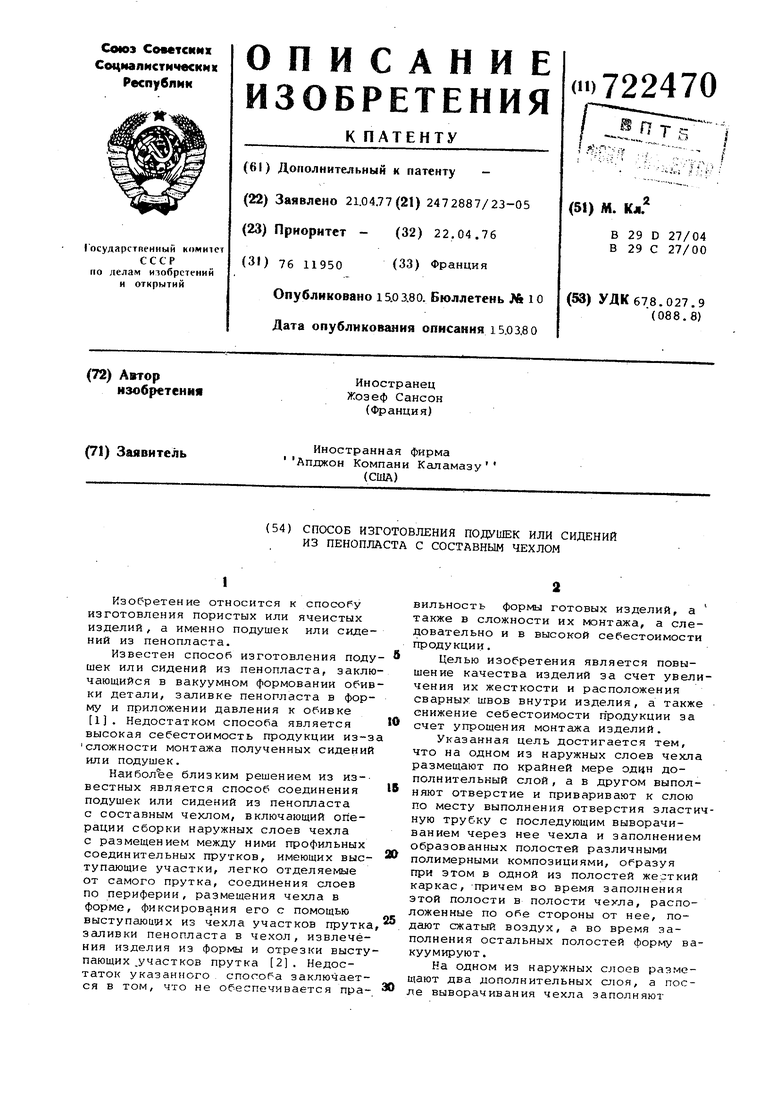

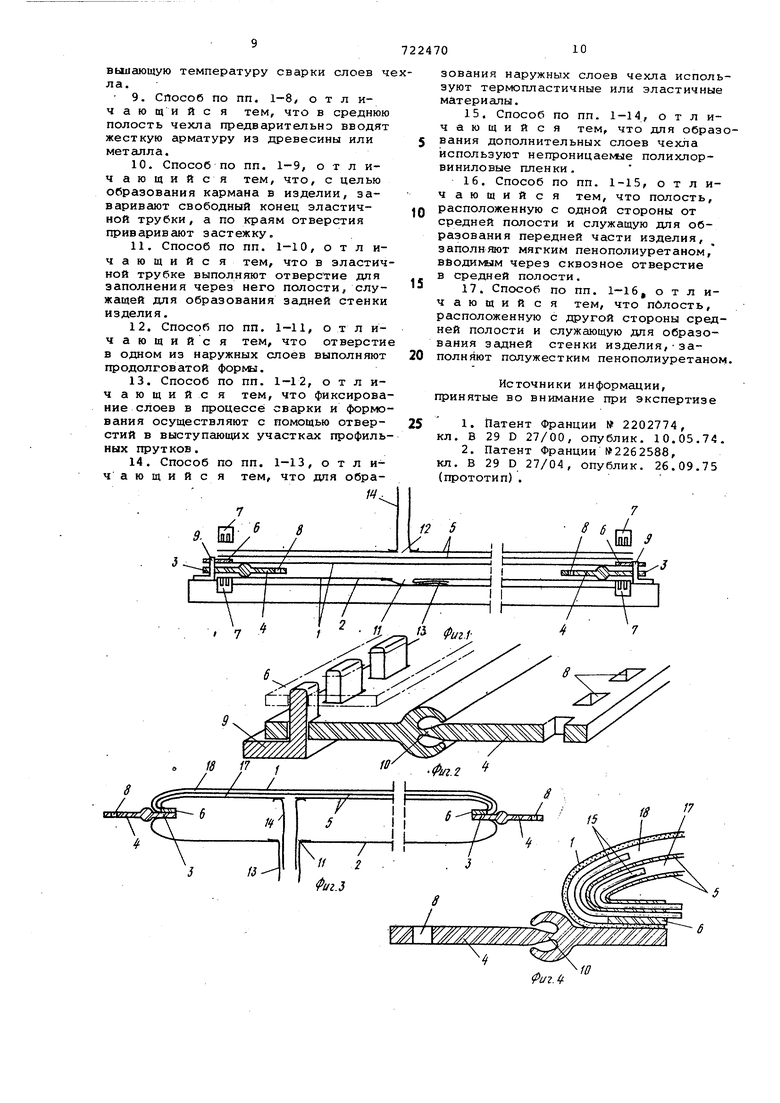

На фиг.1 схематично изображено сварочное устройство с размещенными в нем.слоями чехла с соединительными

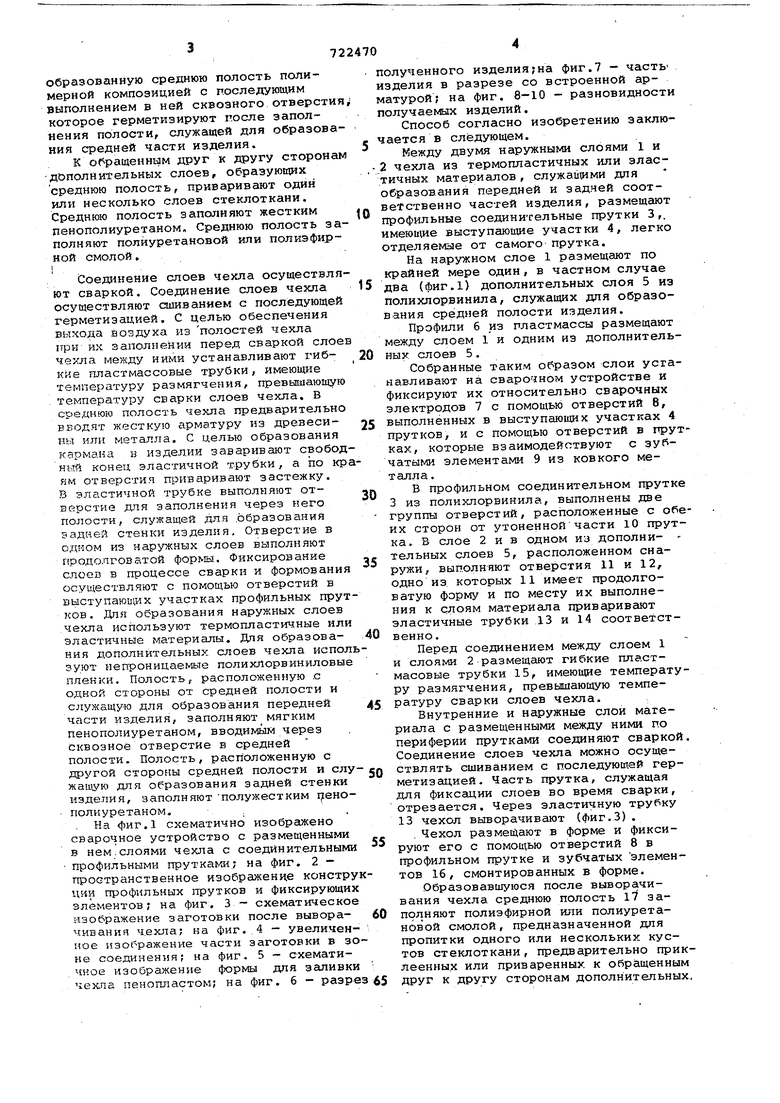

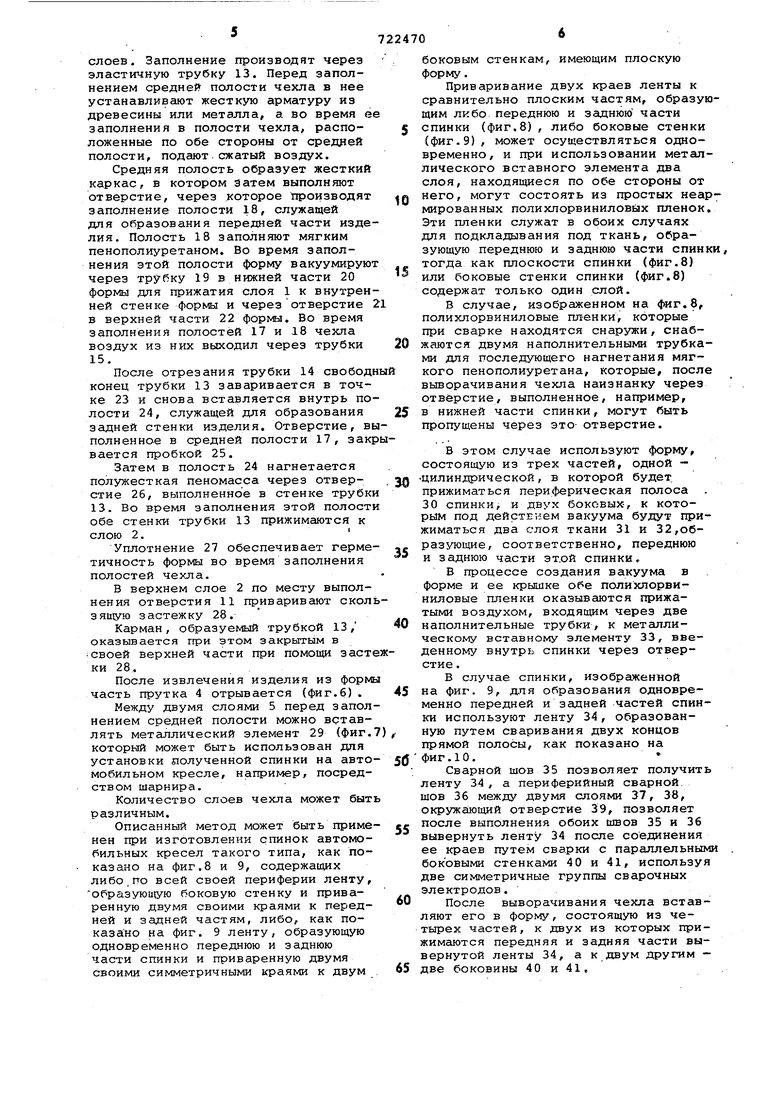

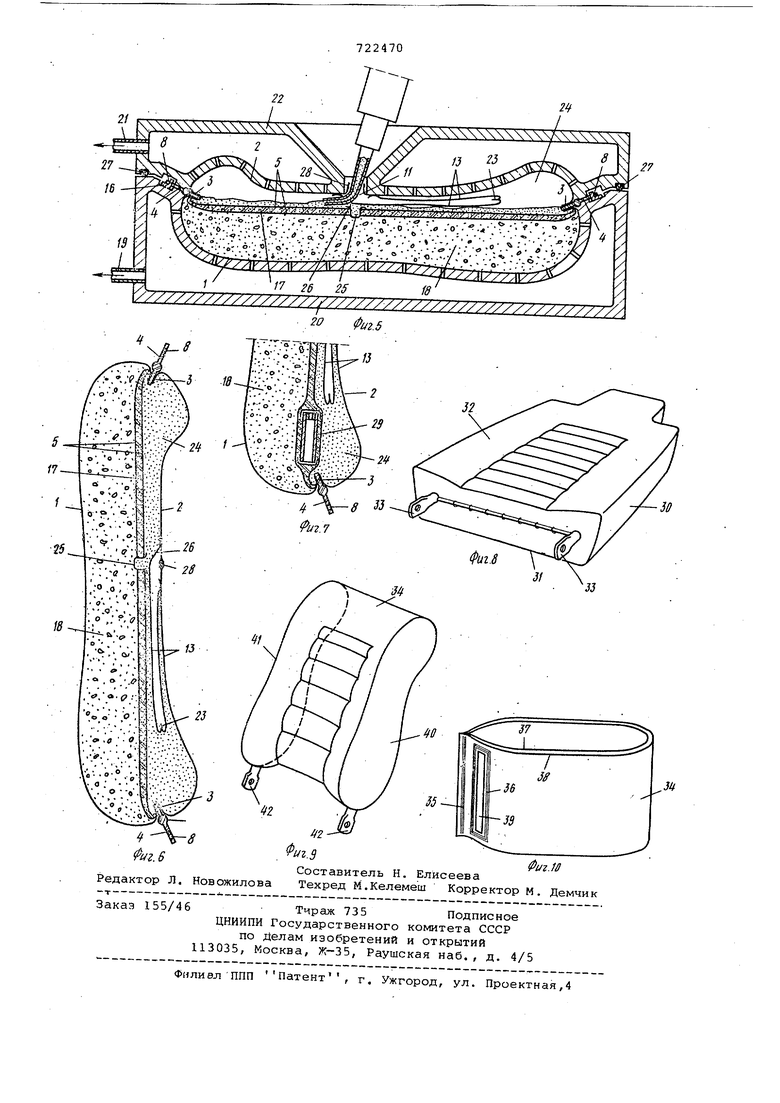

профильными пpyткa ж.; на фиг. 2 пространственное изображение конструК НИИ профильных прутков и фиксирующих элементов; на фиг. 3 - схематическое изображение заготовки после выворачивания ч.ехла; на фиг.. 4 - увеличенное 5 3ображение части заготовки в зоне соединения; на фиг. 5 - схематичное изображение формы для заливки чех-па пенопластом; на фиг. 6 - разр-ез

полученного изделия;на фиг.7 - часть изделия в разрезе со встроенной арматурой; на фиг. 8-10 - разновидности получаемых изделий.

Способ согласно изобретению заключается в следующем.

Между двумя наружными слоями 1 и

2чехла из термопластичных или зластичных материалов, служашми для образования передней и задней соответственно частей изделия, размещают профильные соединительные прутки 3,. имеющие выступающие участки 4, легко отделяемые от самого прутка.

На наружном слое 1 размещают по крайней мере один, в частном случае два (фиг.1) дополнительных слоя 5 из полихлорвинила, служащих для образования средней полости изделия.

Профили 6 из пластмассы размещают между слоем 1 и одним из дополнительных слоев 5.

Собранные таким образом слои устанавливают на сварочном устройстве и фиксируют их относительно сварочных электродов 7 с помощью отверстий 8, выполненных в выступающих участках 4 прутков, и с помощью отверстий в пруках, которые взаимодействуют с зубчатыми элементами 9 из ковкого металла.

В профильном соединительном прутк

3из полихлорвинила, выполнены две группы отверстий, расположенные с обих сторон от утоненной части 10 прутка. В слое 2 и в одном из дополнительных слоев 5, расположенном снаружи, выполняют отверстия 11 и 12, одно из которых 11 имеет продолговатую форму и по месту их выполнения к слоям материала приваривают эластичные трубки 13 и 14 соответственно.

Перед соединением между слоем 1 и слоями 2 размещают гибкие пластмасовые трубки 15, имеющие температуру размягчения, превышающую температуру сварки слоев чехла.

Внутренние и наружные слои материала с размещенными между ними по периферии прутками соединяют сваркой Соединение слоев чехла можно осуществлять сшиванием с последующей герметизацией. Часть прутка, служащая для фиксации слоев во время сварки, отрезается. Через эластичную трубку 13 чехол выворачивают (фиг.З).

. Чехол размещают в форме и фиксируют его с помощью отверстий 8 в профильном прутке и зубчатых элементов 16, смонтированных в форме.

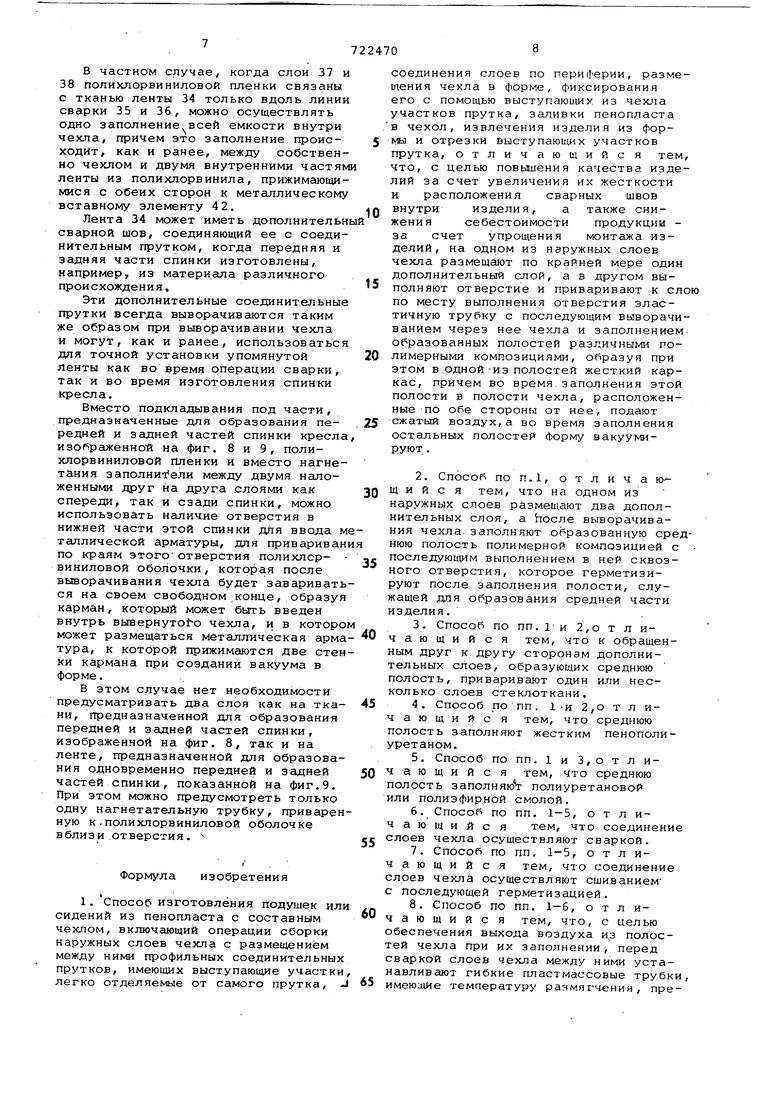

Образовавшуюся после выворачивания чехла среднюю полость 1 заполняют полиэфирной или полиуретановой смолой, предназначенной для пропитки одного или нескольких кустов стеклоткани, предварительно приклеенны.х или приваренных к обращенным друг к другу сторонам дополнительных слоев. Заполнение производят через эластичную трубку 13. Перед заполнением средней полости чехла в нее устанавливают жесткую арматуру из древесины или металла, а во время е заполнения в полости чехла, расположенные по обе стороны от средней полости, подают.сжатый воздух. Средняя полость образует жесткий каркас, в котором Затем выполняют отверстие, через которое 11роизводят заполнение полости 18, служащей для образования передней части изде лия. Полость 18 заполняют мягким пенополиуретаном. Во время заполнения этой полости форму вакуумирую через трубку 19 в нижней части 20 формы для прижатия слоя 1 к внутрен ней стенке формы и через отверстие в верхней части 22 формы. Во время заполнения полостей 17 и 18 чехла воздух из них выходил через трубки 15. После отрезания трубки 14 свобод конец трубки 13 заваривается в точке 23 и снова вставляется внутрь по лости 24, служащей для образования задней стенки изделия. Отверстие, в полненное в средней полости 17, зак вается пробкой 25. Затем в полость 24 нагнетается полужесткая пеномасса через отверстие 26, выполненное в стенке трубк 13. Во время заполнения этой полост обе стенки трубки 13 прижимаются к слою 2. Уплотнение 27 обеспечивает герме тичность формы во время заполнения полостей чехла. В верхнем слое 2 по месту выполнения отверстия 11 приваривают скол ЗЯП1УЮ застежку 28. Карман, образуемый трубкой 13, оказывается при этом закрытым в своей верхней части при помощи заст ки 28. После извлечения изделия из форм часть прутка 4 отрывается (фиг.б). Между двумя слоями 5 перед запол нением средней полости можно вставлять металлический элемент 29 (фиг. который может быть использован для установки полученной спинки на авто мобильном кресле, например, посредством шарнира. Количество слоев чехла может быт различным. Описанный метод может быть приме нен при изготовлении спинок автомобильных кресел такого типа, как показано на фиг,8 и 9, содержащих либо,по всей своей периферии ленту, образующую боковую стенку и приваренную двумя своими краями к передней и задней частям, либо, как показано на фиг. 9 ленту, образующую одновременно переднюю и заднюю части спинки и приваренную двумя своими симметричными краями к двум боковым стенкам, имеющим плоскую форму. Приваривание двух краев ленты к сравнительно плоским частям, образующим либо переднюю и заднюю части спинки (фиг.8), либо боковые стенки (фиг.9), может осуществляться одновременно, и при использовании металлического вставного элемента два слоя, находящиеся по обе стороны от него, могут состоять из простых неармированных полихлорвиниловых пленок. Эти пленки служат в обоих случаях для подкладывания под ткань, образующую переднюю и заднюю части спинки, тогда как плоскости спинки (фиг.8) или боковые стенки спинки (фиг.8) содержат только один слой. В случае, изображенном на фиг.8, полихлорвиниловые пл-енки, которые при сварке находятся снар: и, снабжаются двумя наполнительными трубками для последующего нагнетания мягкого пенополиуретана, которые, после выворачивания чехла наизнанку через отверстие, выполненное, например, в нижней части спинки, могут быть пропущены через это отверстие. В этом случае используют форму, состоящую из трех частей, одной цилиндрической, в которой будет, прижиматься периферическая полоса 30 спинки, и двух боковых, к которым под действием вакуума будут прижиматься два слоя ткани 31 и 32,образующие, соответственно, переднюю и заднюю части эт.ой спинки. В процессе создания вакуума в форме и ее крышке обе полихлорвиниловые пленки оказываются прижатыми воздухом, входящим через две наполнительные трубки, к металлическому вставному элементу 33, введенному внутрь спинки через отверстие . В случае спинки, изображенной на фиг. 9, для образования одновременно передней и задней частей спинки используют ленту 34, образованную путем сваривания двух концов прямой полосы, как показано на фиг.10. Сварной шов 35 позволяет получить ленту 34, а периферийный сварной, щов 36 между двумя слоями 37, 38, окружа ощий отверстие 39, позволяет после выполнения обоих швов 35 и 36 вывернуть лентУ 34 после соединения ее краев путем сварки с параллельными . боковыми стенками 40 и 41, используя две симметричные группы сварочных электродов. После выворачивания чехла вставяют его в форму, состоящую из четырех частей, к двух из которых приимаются передняя и задняя части вывернутой ленты 34, а к двум другим - ве боковины 40 и 41, В частном случае, когда слои 37 и 38 полихлорвиниловой пленки связаны с тканью ленты 34 только вдоль линии сварки 35 и 36, можно осуществлять одно заполнение всей емкости внутри чехпа, причем это заполнение происходит, как и ранее, между собственно чехлом и двумя внутренними частям ленты из полихлорвинила, прижимающимися с обеих сторон к металлическому вставному элементу 42. Лента 34 может иметь дополнительн сварной шов, соединяющий ее с соединительным прутком, когда передняя и задняя части спинки изготовлены,, например, из материала различного происхождения. Эти дополнительные соединительные прутки всегда выворачиваются таким же образом при выворачивании чехла и могут, как и ранее, использоватьс для точной установки упомянутой ленты как во время операции сварки, так и во время изготовления спинки кресла. Вместо подкладывания под части, предназначенные для образования передней и задней частей спинки кресл изображенной на фиг. 8 и 9, полихлорвиниловой Пленки и вместо нагне тания заполнители между двумя наложенными друг на друга слоями как спереди, так и сзади спинки, можно использовать наличие отверстия в нижней части этой спинки для ввода таллической арматуры, для приварива по краям ЭТОГОотверстия полихлорвиниловой оболочки, которая после выворачивания чехла будет завариват ся на своем свободном конце. Образу карман, который может быть введен внутрь вывернутого чехла, и в котор может размещаться металлическая арм тура, к которой прижимаются две сте kи кармана при создании вакуума в форме. В этом случае нет необходимости предусматривать два слоя как на тка ни, предназначенной для образования передней и задней частей спинки, изображенной на фиг. 8, так и на ленте, предназначенной для образова ния одновременно передней и задней частей спинки, показанной на фиг.9. При этом можно предусмотреть только одну нагнетательную трубку, приваре ную к.полихлорвиниловой оболочке вблизи отверстия. Формула изобретения 1. Способ изготовления ил сидений из пенопласта с составным чехлом, включающий операции сборки наружных слоев чехла с размещением между ними профильных соединительны прутков, имеющих выступающие участк легко отделяемые от самого прутка, соединения слоев по периферии, размещения чехла в форме, Фиксирования его с помощью выступающих из чехла участков прутка, заливки пенопласта в чехол, извлечения изделия из форыы и отрезки выступаюцщх участков прутка, отличающийся тем, что, с целью повышения качества изделий за счет увеличения их жесткости и расположения сварных швов внутри изделия, а также снижения себестоимости продукции за счет упрощения монтажа изделий, на одном из наружных слоев чехла размещают по крайней мере один дополнительный слой, а в другом выполняют отверстие и приваривают к слою по месту выполнения отверстия эластичную трубку с последующим выворачиванием через нее чехла и заполнением образованных полостей различными полимерными композициями, образуя при этом в одной-из полостей жесткий каркас, причем во время,заполнения этой полости в полости чехла, расположенные по обе стороны от нее, подают сжатый воздух,а во время заполнения остальных полостей форму вакуумируют . 2.Способ по п.1, отличающий с я тем, что на одном из наружных слоев размещают два дополнительных слоя, а Ьосле выворачивания чехла.заполняют образованную среднюю полость полимерной композицией с последующим выполнением в ней сквозного отверстия, которое герметизируют после заполнения полости, служащей для образования средней части изделия. 3.Способ по пп.1и 2,0 т л ичающийся тем, что к обращенным друг к другу сторонам дополнительных слоев, образующих среднюю полость, приваривают один или несколько слоев стеклоткани. 4.Способ по пп, 1И 2,о т л ичающийс я тем, что среднюю полость заполняют жестким пенополиуретаном. 5.Способ по пп. 1 и 3,о тл ичающийся тем, что среднюю полость заполняю полиуретановой или полиэфирной смолой. 6.Способ по пп. 1-5, отличающийся тем, что соединение слоев чехла осуществляют сваркой. 7.Способ по пп, 1-5, отличающий ся тем, что соединение слоев чехла осуществляют сшиванием с последующей герметизацией. 8.Способ по пп. 1-6, о т л ичающийс я тем, что, с целью обеспечения выхода воздуха из полостей чехла при их заполнении, перед сваркой слоев чехла между ними устанавливают гибкие пластмассовые трубки, имеюа1Ие температуру размягчения, превыисцощую температуру сварки слоев ч ла. 9.способ по пп, 1-8/ отличающийся тем, что в среднюю полость чехла предварительно вводят жесткую арматуру из древесины или металла. 10.Способ по пп. 1-9, о т л ич ающийся тем, что, с целью образования кармана в изделии, заваривают свободный конец эластичной трубки, а по краям отверстия приваривают застежку. 11.Способ по пп. 1-10, о т л ичающийс я тем, что в эластич ной трубке выполняют отверстие для заполнения через него полости, служащей для образования задней стенки изделия. 12.Способ по пп. 1-11, о т л ичающийся тем, что отверсти в одном из наружных слоев выполняют продолговатой формл. 13.Способ по пп. 1-12, о т л ичающийся тем, что фиксирова ние слоев в процессе сварки и формо вания осуществляют с помощью отверстий в выступающих участках профиль ных прутков. 14.Способ по пп. 1-13, о т я ия тем, что для обрач а ю щ и и с зования наружных слоев чехла используют термопластичные или эластичные материалы. 15.Способ по пп. 1-14, отличающийся тем, что для образования дополнительных слоев чехла используют непроницаемее полихлорвиниловые пленки. 16.Способ по пп. 1-15, отличающийся тем, что полость, расположенную с одной стороны от средней полости и служащую для образования передней части изделия, заполняют мягким пенополиуретаном, вводимым через сквозное отверстие в средней полости. 17.Способ по пп. 1-16, отличающийся тем, что пблость, расположенную с другой стороны средней полости и служающую для образования задней стенки изделия, заполняют полужестким пенополиуретаном. Источники информации, принятые во внимание при экспертизе 1.Патент Франции 2202774, кл. В 29 D 27/00, опублик. 10.05.74. 2.Патент Франции №2262588, кл. В 29 D 27/04, опублик. 26.09.75 (прототип) . , W

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОТНЫЙ КОМПЕНСИРУЮЩИЙ КОМПЛЕКТ | 2004 |

|

RU2258547C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| Способ изготовления декоративных фигур | 2021 |

|

RU2779796C1 |

| УСТРОЙСТВО, ПРЕПЯТСТВУЮЩЕЕ ПЕРЕПОЛНЕНИЮ ГОРИЗОНТАЛЬНОГО КРИОГЕННОГО РЕЗЕРВУАРА | 2018 |

|

RU2731195C1 |

| СИСТЕМА ПЕРЕДАЧИ ТОПЛИВА В ПОЛЕТЕ | 1984 |

|

SU1226780A1 |

| ХОЛОДИЛЬНИК (ВАРИАНТЫ) | 2015 |

|

RU2691890C1 |

| Способ изготовления ушной втулки для защиты органов слуха | 1975 |

|

SU740245A1 |

| АЛЬБУМИН В ГИБКОМ ПОЛИМЕРНОМ КОНТЕЙНЕРЕ | 2002 |

|

RU2287462C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ШПУНТОВЫХ СВАЙ | 2001 |

|

RU2262572C2 |

| ПОДУШКА СИДЕНЬЯ (ВАРИАНТЫ) | 1992 |

|

RU2051050C1 |

Авторы

Даты

1980-03-15—Публикация

1977-04-21—Подача