Эта цель достигается в результат того, что устройство снабжено клапанными средствами, регулирующими подачу определенного количества жидкости в гидравлическую камеру и из нее в насадку.

При этом, трубчатая насадка может быть установлена в передней головке цилиндра с возможностью аксиального перемещения в направлении движения жидкости из нее.

В этом случае клапанные средства образованы ступенчатым цилиндрически клапаном на хвостовой части насадки и ответными углублениями в торцах поршня и передней головки цилиндра, также центральным выступом на торце поршня, входящим в насадку при ее вдвинутом в гидравлическую камеру положении.

В другом варианте выполнения устройства трубчатая насадка жестко скреплена с передней головкой цилиндра, а соосно насадке в поршне установлен аксиально подвижный относително него шток.

В этом случае клапанные средства образованы ступенчатым цилиндрическим клапаном в передней части штока и ответными углублениями в торцах поршня и передней головки цилиндра,а также центральным выступом на переднем торце штока, входящим в насадку при -движении штока.

На выходном конце трубчатой насадки закреплен стопорный элемент, ограничивающий перемещение ее обратного хода.

При этом, стопорный элемент может быть закреплен с возможностью регулировочного аксиального перемещения относительно насадки.

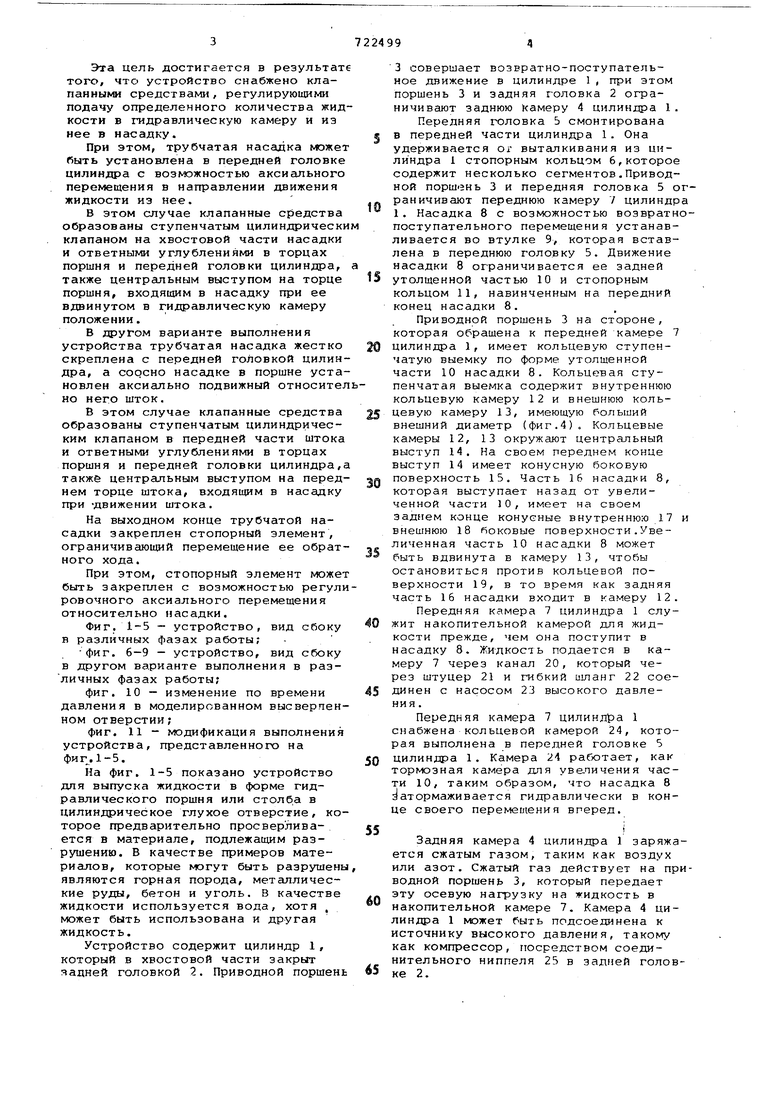

Фиг. 1-5 - устройство, вид сбоку в различных фазах работы;

фиг. 6-9 - устройство, вид сбоку в другом варианте выполнения в раз личных фазах работы;

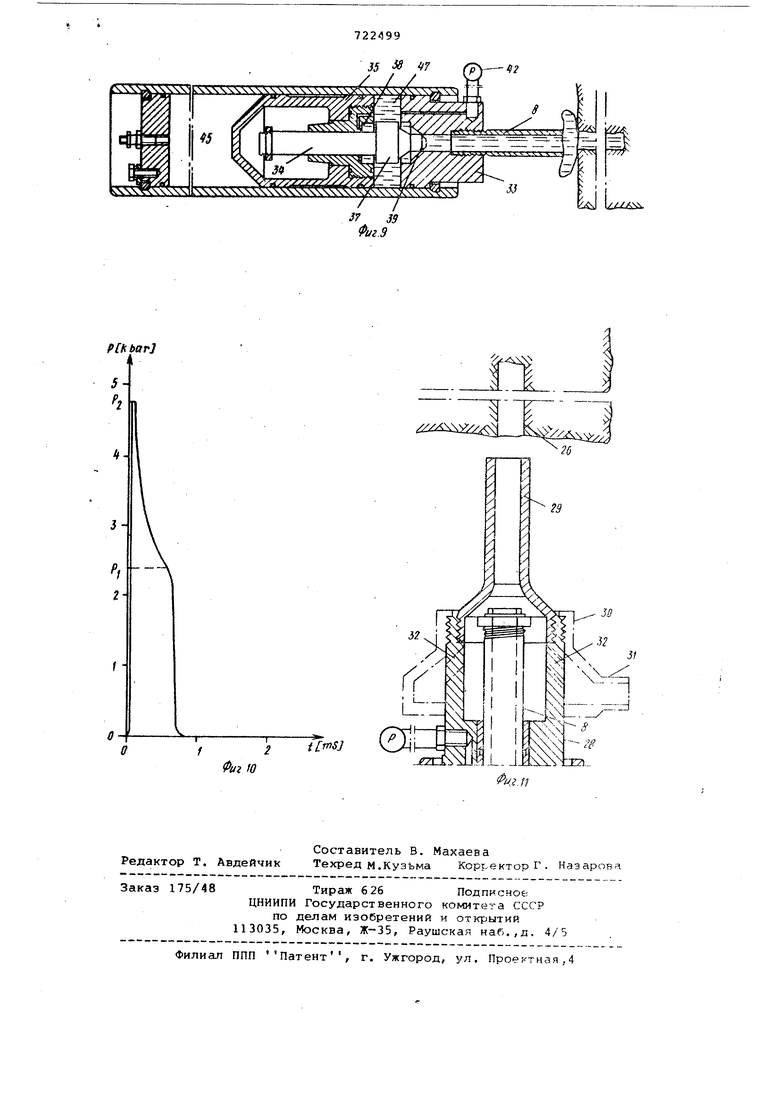

фиг. 10 - изменение по времени давления в моделированном высверленном отверстии;

фиг. 11 - модификация выполнения устройства, представленного на фи г, 1 - 5.

На фиг. 1-5 показано устройство для выпуска жидкости в форме гидравлического поршня или столба в цилиндрическое глухое отверстие, которое предварительно просверливается в материале, подлежащим разрушению. В качестве примеров материалов, которые могут быть разрушены являются горная порода, металлические руды, бетон и уголь. В качестве жидкости используется вода, хотя , 1иожет быть использована и другая жидкость.

Устройство содержит цилиндр 1, который в хвостовой части закрыт задней головкой 2. Приводной поршень

2 совершает возвратно-поступательное движение в цилиндре 1, при этом поршень 3 и задняя головка 2 ограничивают заднюю Камеру 4 цилиндра 1

Передняя головка 5 смонтирована в передней части цилиндра 1. Она удерживается ог выталкивания из цилиндра 1 стопорным кольцом 6,которое содержит несколько сегментов.Приводной поршгнь 3 и передняя головка 5 ораничивают переднюю камеру 7 цилиндр 1. Насадка 8 с возможностью возвратнпоступательного перемещения устанавливается во втулке 9, которая вставлена в переднюю головку 5. Движение насадки 8 ограничивается ее задней утолщенной частью 10 и стопорным кольцом 11, навинченным на передний конец насадки 8.

Приводной поршень 3 на стороне, которая обращена к передней камере 7 цилиндра 1, имеет кольцевую ступенчатую выемку по форме утолщенной части 10 насадки 8. Кольцевая ступенчатая выемка содержит внутреннюю кольцевую камеру 12 и внешнюю кольцевую камеру 13, имеющую больший внешний диаметр (фиг.4), Кольцевые камеры 12, 13 окружают центральный выступ 14. На своем переднем конце выступ 14 имеет конусную боковую поверхность 15. Часть 16 насадки 8, которая выступает назад от увеличенной части 10, имеет на своем заднем конце конусные внутреннюю 17 внешнюю 18 боковые поверхности.Увеличенная часть 10 насадки 8 может быть вдвинута в камеру 13, чтобы остановиться против кольцевой поверхности 19, в то время как задняя часть 16 насадки входит в камеру 12

Передняя камера 7 цилиндра 1 служит накопительной камерой для жидкости прежде, чем она поступит в насадку 8. Жидкость подается в камеру 7 через канал 20, который через штуцер 21 и гибкий шланг 22 соединен с насосом 23 высокого давления.

Передняя камера 7 цилиндра 1 снабжена кольцевой камерой 24, которая выполнена в передней головке S цилиндра 1. Камера 24 работает, как тор юзная камера для увеличения части 10, таким образом, что насадка 8 затормаживается гидравлически в конце своего перемещения вперед.

1

Задняя камера 4 цилиндра 1 заряжается сжатым газом, таким как воздух или азот. Сжатый газ действует на прводной поршень 3, который передает эту осевую нагрузку на жидкость в накопительной камере 7. Камера 4 цилиндра 1 может быть подсоединена к источнику высокого давления, такому как компрессор, посредством соединительного ниппеля 25 в задней головке 2.

Устройство, показанное на фиг.1-5 работает следующим образом.

На фиг. 1 приводной поршень 3 и насадка 8 показаны в таком положении, когданасадка 8 направляется к отверстию 26, пробуренному.в разрушаемом материале. После завершения регулировки насос 23 запускается и жидкость подается в канал 20.Давление жидкости действует на кольцевую поверхность (фиг. 2) на увеличенной части 10, Насадка 8 и приводной поршень 3 отжимаются назад против действия сжатого газа в задней камере 4 цилиндра 1, то есть жидкость последовательно подается в накопительную камеру 7 против действия осевой нагрузки, действующей на жидкость в этой камере. После небольшого перемещения увеличенная часть 10 покидает тормозную камеру 24, что означает, что давление жидкости также действует непосредственно на приводной поршень 3. Насадка 8 и приводной поршгнь 3 отжимаются назад в течение с ;атия газа в задней камере 4 цилиндра 1 и накопления энергии в газе. Когда стопорное кольцо 11 задерживается на передней головке 5, насадка 8 прекращает свое движение назад (фиг.2). Приводной поршень 3 теперь отжимается один. Когда увеличенная часть 10 покидает камеру 13, жидкость может протекать туда. Вскоре после этого задняя часть 16 насадки 8 покидает камеру 12, и жидкость также начинает поступать в эту камеру. Однако поступление жидкости в насадку 8 не происходит из-за выступа 14, который все еше закрывает насадку 8. Когда жидкость пропускается в камеру 12, насадка 8 перемещается вперед. После небольшого перемещения насадки 8, выступ 14 покидает ее канал.

На фиг. 3 показано положение, при котором начинается пропускание жидкости в насадку 8. Насадка 8 теперь быстро продвигается вперед и затормаживается, когда часть 10 достигает кольцевой камеры 24, Таким образом жидкость продавливается через насадку 8 благодаря осевой нагрузке, действующей на жидкость в накопительной камере 7. Гидравлический поршень в насадке 8 ускоряется, как удлиненное сцепленное массивное тело, направляется и выпускается в отверстие 26, чтобы ударить в его дно.

Фиг.5 показывает положение, при котором выступ 14 достигает канала насадки 8 и это означает, что начинается замедление приводного поршня 3. Остающаяся жидкость в камере 7 цилиндра 1 используется, чтобы гидравлически затормозить приводной поршень 3. Для предотвращения отскока приводного поршня 3, остаюшаяся жидкость должна быть продавлена через кольцевой зазор между выступом 14 и каналом насадки 8 через кольцевые камеры 12, 13. Соответствующей подгонкой кольцевого зазора относиJ -тельно энергии, накопленной в приводном поршне 3, и количества остающейся жидкости в камере 7 цилиндра 1 и кольцевых камерах 12, 13 приводной поршень 3 затормаживается плавQ но. Фиг.1 показьшает конечное положение после выстрела.

Зазор между насадкой 8 и привод|ным поршнем 3 является очень важным для работы устройства. Чтобы получить вышеописанное действие, зазор

5 между конусными поверхностями 15, 17 на выступе 14 и насадке 8, соответственно, должен быть меньше, чем зазор между конусной поверхностью 18 на насадке 8 и внешней поверхностью кольцевой камеры 12.Зазор, в свою очередь, должен быть меньше, чем зазор между увеличенной частью 10 и внешней поверхностью кольцевой камеры 13.Этим самым достигается непрерывно увеличивающееся ограничение движения жидкости по направлению ее потока.

Путем создания зазора между выступом 14 и каналом насадки 8 более

Q большим, например, путем создания более короткого выступа 14, устройство может быть сконструировано для двух выстрелов, где второй следует сразу же после первого выстрела. Это вызывается тем, что

5 приводной Поршень 3 достигает насадки 18 до того, как-она затормозится в кольцевой камере 24.

При достижении насадки 8 приводной поршень 3 производит удар, так что

0 приводной поршень 3 и насадка 8 опять отделяются.

Устройство может быть сконструировано с повышенной скорострельностью. Тогда гибкий шланг 22 подсоединяется к непрерывно действующему насосу. Когда насадка 8 и приводной поршень 3 достигают положения, показанного на фиг.2, следующий ход

0 насоса производит выстрел. Насос будет продолжать работать пока не произойдет следующий выстрел и так далее. Следовательно, серия выстрелов, следующая вскоре посс ле предшествующего выстрела, производится в отверстие 26. Первый выстрел может создать трещины, когда он ударяет в дно отверстия 26, после чего последующие выстрелы увеличивают трещины до тех пор,

.пока они не достигнут свободной поверхности материала.

Следует подчеркнуть, что серия выстрелов производится автома.тически пока работает насос, без

5 1какого-либо вмеигательства оператора.

Количество выпускаемой жидкости может быть легко изменено посредством стопорного кольца 11, которое определяет величину обратного хода насадки 8.

На фиг. 11 показана модифицированная передняя часть устройства, представленного на фиг.1-5.Передняя головка 28 цилиндра 1 продолжена вперед до самого дальнего положения насадки В. Удлиненный ствол 29 навинчен на переднюю головку 28. Внутренний диаметр удлиненного ствола 29 является по существу таким же, как диаметр насадки 8. Удлиненный ствол 29 облегчает выравнивание устройства с отверстием 26 и служит для защиты подвижной насадки 8 от механических повреждений путем предотвраЬцения ее от соприкосновения с горной породой,

В случаях, когда отверстие 26 имеет тенденцию, к заполнению водой, может быть желательным- откачать ее и отверстия перед стрельбой. Для этой цели может быть навинчен на переднюю головку 28 колпак 30. Воздух под давлением подается в колпак 30 через входное отверстие 31 и выдувается в отверстие 26.через каналы 32 в передней голоаке 28 и удлиненный ствол 29

В примере осуществления устройства, показанного на фиг. 6-9, насадка 8 жестко соединена с иередной головкой 33. Шток 34 с возможностью перемещения расположен в приводном поршне 35. Относительное перемещение штока 34 и приводного поршня 35 ограничивается стопорным кольцом 36, навинченным на шток 34, и увеличенной частью 37 на штоке 34. Пр 1водной порыень 15 в своем переднем торц имеет кольцевую камеру 38, которая сделана с размерами длч приема увеличенной части 37.Выступ 39 выполнен на торце штока 34. Передняя головка 33 снабжена кольцевой выемкой 40, которая соответствует увэличенной части 37 и выступу 39. К этой выемке 40 примыкает коническая камера 41.

Устройство, показанное на фиг.б-9 действует следующим образом.

На фиг. 6 приводной поршень 35 и шток 34 показаны в т)ложении при настройке насадки 8 для выравнивания с отверстием 26. При законченной настройке запускается насос 42 после чего жидкость подается в канеш 43. Давление жидкости распределяется равномерно по поверхности приводного поршня 35 посредством кольцевой навивки 44 на его торце. После небольшого перемещения приводного поршня 35, давление жидкости начинает действовать на eix полную площадь. В течение последовательной подачи-жидкости приводной поршень 35 отжимаетс назад против действия осевой нагрузки, вызываемой сжатым газом в камере 45. Чтобы шток 34 остался в положении, показанном на фиг. 6, давление жидкости передается через канал 46, чтобы действовать на заднюю кольцевую поверхность увеличенной части 37 штока 34.

Когда приводной поршень 35 достигает стопорного кольца 36 {рис.7), продолжающаяся подача жидкости заставит части 37, 39 штока 34 выйти из выемхи 40, и камеры 41 в передней головке 33 (фиг.8). Затем осевая нагрузка, действующая на жидкость в накопительной камере 47, продавливает жидкость через насадку 8, выемку 40 и камеру 41. Шток 34 остаетс в своем положении из-за разности давления на части 37 (фиг.8).

Фиг. 9 показывает положе ие, в котором приводной пор-иень 35 достигает увеличенной части 37 штока 34. Приводной поршень 35 затормаживается гидравлически жидкостью в тормозной камере 38 и остающейся жидкостью в накопительной камаре 47. Чтобы получить плавное затормаживание приводного поршня 35 и предотвратить его отскок, зазор между кольцевой камерой 38 и увеличенной частью 37 должен быть больше, чем зазор между частью 37 и кольцевой выемкой 40.Это последний зазор , в свою очередь, должен быть больше, чем зазор между цилиндрическим передним концом выступа 39 и каналом насадки 8. Этим самым достигается непрерывно увеличивающееся ограничение потока жидкости по направлению ее потока. Чтоб получить условия правильного разрушения было изучено давление в моделированном просверленном отверстии.

Фиг.10 показывает на диаграмме полученное давление. Вода в форме удлиненного массивного тела нагнеталась в твердую железную трубу глубиной 500 мм с диаметром 23 мм. Дно трубы было закрыто. Бьшо использовано устройство, тип которого показан на фиг. 1-5. Когда столб жидкости ударил в дно трубы, полная длина столба жидкости составляла около 800 мм. Скорость удара (скорость соударения) относительно дна была около 170 м/сек. Отношение между диаметром столба жидкости и внутренним диаметром трубы было 0,956. Так называемое динамическое давление жидкости , то ест ь р сV (где р плотность жидкости, С - скорость звука в жидкости и V - скорость жидкости, когда она ударяет в дно отверстия) , которое генерируется на дн отверстия, становится около 2,4 кбар (Р на фиг.10). Фактическое давление выше, чем это динамическое давление жидкости (фиг.10). Эта разность возможно вызывается взрывным расширением объема воздуха, который сжимается водяным столбом в трубе.Скоростная киносъемка процесса показывает, что сжатый воздух поднимается и распределяется в водяном столбе, когда столб ударяет в дно отверстия Энергия расширения сжатого воздуха накладывается на энергию, накоплен,ную в водяном столбе. Таким образом очевидно, что возможное сжатие заклю ченного воздушного объема в просверленном отверстии оказывает благоприятное воздействие на процесс разрушения, особенно на возникновение трещин, которые требуются для разрушения. В показанном на фиг.10 изменении давления по времени труба была настолько прочной, что не разрушилас когда вода ударила по ее дну. На практике диаграмма давления являетс более сложной. В частности, наличие естественных трешин в материале умен шает и иногда по существу полностью ликвидирует действие сжатия воздуха Кроме этого, это действие уменьшается в случае меньшего относительного отношения площадей столба жидкости и отверстия. Несколько экспериментов было еде лано с вышеописанными устройст.вами. Например, блоки известняка и гранит размером граней в 1 м были разрушены посредством устройства, показанного на фиг. 1-5. Выло просверлено в бло глухое отверстие глубиной 500 мм с диаметром 23 мм. Длина насадки была 300 мм. Сцепленный водяной столб, имеющий длину около 800 мм нагнетал в отверстие. Скорость соударения во ного столба была около 170 м/сек, а кинетическая энергия - около 6 кдж. В зависимости от ориентирования отверстий относительно неоднородносте в блоках, они были разрушены полностью после различного числа выстрелов, обычно 1-3. Если трещины которые возникали от первого выстр ла, не достигали свободной поверх ности, то последующие выстрелы заставляли трещины распространяться дальше. Формула изобретения 1. Устройство для разрушения тве дого плотного материала относительн несжимаемой жидкостью, направляемой в виде продолговатой жидкой массы в сторону разрушаемого материала, содержащее цилиндр с размещенным в нем циклически движущимся поршнем, разделяющим пространство цилиндра на две камеры, в одной из которых помещено упругое средство, создающее- осевую нагрузку на поршень, а другая соединена с источником жидкости под давлением и оснащена трубчатой насадкой для направления жидкости из этой камеры в сторону разрушаемого матернапа, отличающееся тем, что, с целью уменьшения его износа и повышения безопасности работы, оно снабжено клапанными средствами, регулирующими подачу определенного количества жидкости в гидравлическую камеру и из нее в насадку. 2.Устройство по П.1, отличающее ся тем, что трубчатая насадка установлена в передней головке цилиндра с возможностью аксиального перемещения в направлении движения жидкости из нее. 3.Устройство по ПП.1 и 2, о тличающееся тем, что клапанные средства образованы ступенчатым цилиндрическим клапаном на хвостовой части насадки и ответными углублениями в торцах поршня и передней головки цилиндра, а также центральным выступом на торце поршня, входящим в насадку при ее вдвинутом в гидравлическую камеру положении. 4.Устройство по П.1, о т л ичающееся тем, что трубчатая насадка, жестко скреплена с передней головкой цилиндра, а соосно насадке в поршне установлен аксиально подвижный относительно него шток. 5.Устройство по ПП.1 и 4, отличающееся тем, что клапанные средства образованы ступенчатым цилиндрическим клапаном э передней части штока и ответными углублениями в торцах поршня и передней головки цилиндра, а также центральным выступом на переднем торце штока, входящим в насадку при движении штока. 6.Устройство по п.2, о т л ич а ю щ е е с я тем, что на выходном конце трубчатой насадки закреплен стопорный элемент, ограничивающий перемещение ее обратного хода. 7.Устройство по п.6, отличающ е е с я тем, что стопорный элемент закреплен с возможностью регулировочного аксиального перемещения относительно насадив. Источники информации, принятые во внимание при экспертизе 1.Патент Германии 241966, кл. 5в 37/12, опублик, 1910. 2.Патент CITIA 3412554, кл. 60-54.5,опублик. 1970 (прототип).

ud

гв

I

fe

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной пневмоударник | 1979 |

|

SU872747A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДНОЙ ОХОТЫ | 1991 |

|

SU1834480A1 |

| БАРАБАН РЕВОЛЬВЕРНОГО ОРУЖИЯ ДЛЯ СТРЕЛЬБЫ БЕЗГИЛЬЗОВЫМ БОЕПРИПАСОМ | 2005 |

|

RU2293939C1 |

| Клапан для редуцирования давления в тормозной системе автомобиля | 1976 |

|

SU728733A3 |

| Устройство для обработки давлениемМЕТАлличЕСКиХ зАгОТОВОК | 1978 |

|

SU824881A3 |

| ИМПУЛЬСНЫЙ ВОДОМЕТ | 1967 |

|

SU202835A1 |

| ГЛАВНЫЙ ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1994 |

|

RU2126336C1 |

| Бурильное гидравлическое ударное устройство | 1982 |

|

SU1272998A3 |

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| ПНЕВМАТИЧЕСКОЕ ГАРПУННОЕ РУЖЬЕ ДЛЯ СПОРТИВНОЙ ПОДВОДНОЙ СТРЕЛЬБЫ | 1992 |

|

RU2071587C1 |

Риг5 12 19 7 13 17 w W W / //f

6

itSuM 20 «39 46 4-7 IL sg 3f 37 Фиг iA 57 Ш1. } 33 33

35 47

12 / / /

id

7 39 Фиг.З

Авторы

Даты

1980-03-15—Публикация

1977-06-27—Подача