Изобретение относится к обработке металлов давлением и может бытЬ использовано при конструировании машин для прошивки сквозных отварстий, в частности в стальных загото ках цилиндрической формы. Известны устройства для обработки давлением металлических заготовок, содержащие смонтированный в станине держатель заготовки, пуан сон с конусообразным рабочим торцом установленный в пуансонодержателе с возможностью относительного вращения и имеющий ось, расположенную под углом к продольной оси пуансоно держателя, приводы осевого перемещения и вращения пуансонодерж теля Ги.Однако известные устройства не позволяют осуществлять на них прошивки сквозных отверстий. Цель изобретения - обеспечение возможности прошивки сквозных отверстий. Поставленная цель достигается тем, что в устройстве, содержащем смонтированный в станине держатель заготовки, -установленный в пуансоно держателе с возможностью относитель нЪго вращения и имеющий конусообразный рабочий торец - пуансон, продольная ось которого расположена под углом к продольной оси пуансонодержателя, приводы осевого перемещения и вращения пуансонодержателя, пуансон и пуансонодержатель выполнены с плоскими торцами, контактирующими между собой и перпендикулярными продольной оси пуансона, а площадь проекции пуансона, на плоскость, перпендикулярную продольной оси пуансонодержателя, больше площади, соответствующей . проекции пуансонодержателя. . Угол наклона продольной оси пуансона к продольной оси пуансонодержателя равен 1-10 .. Угол конуса рабочего торца пуансона равен 165-175. Держатель заготовки установлен с возможностью скольжения относительно станины в направлении его продольной оси и выполнен в виде трубы, закрытой со стороны заднего торца. Держатель заготовки выполнен составным из двух сопряженных в плоскости его продольной оси половин.

Станина выполнена в виде трубы, состоящей из двух шарнирно связанны половин, сопр5 женных в плоскости, продольной оси держателя, и снабжена замковым механизмом.

Опорная поверхность держателя и ответная поверхность станины выполнены призматической формы.

Привод осевого перемещения пуансонодержателя выполнен в виде гидравлического цилиндра с подвижным в осевом направлении и зафиксированным от поворота вокруг оси поршнем, а пуансонодержатель установлен на этом поршне.

Пуансонодержатель связан с поршнем с возможностью вращения, а. при1ЮД вращения пуансонодержателя выполнен в виде мотора, смонтированного на поршне.

Устройство снабжено вибратора- . ми, расположенными на поршне.

Пуансон выполнен с каналами для циркуляции охлаждающей жидкости, а в пуансонодержателе выполнено, по меньшей мере, два продольных канала для подвода и отвода этой жидкости.

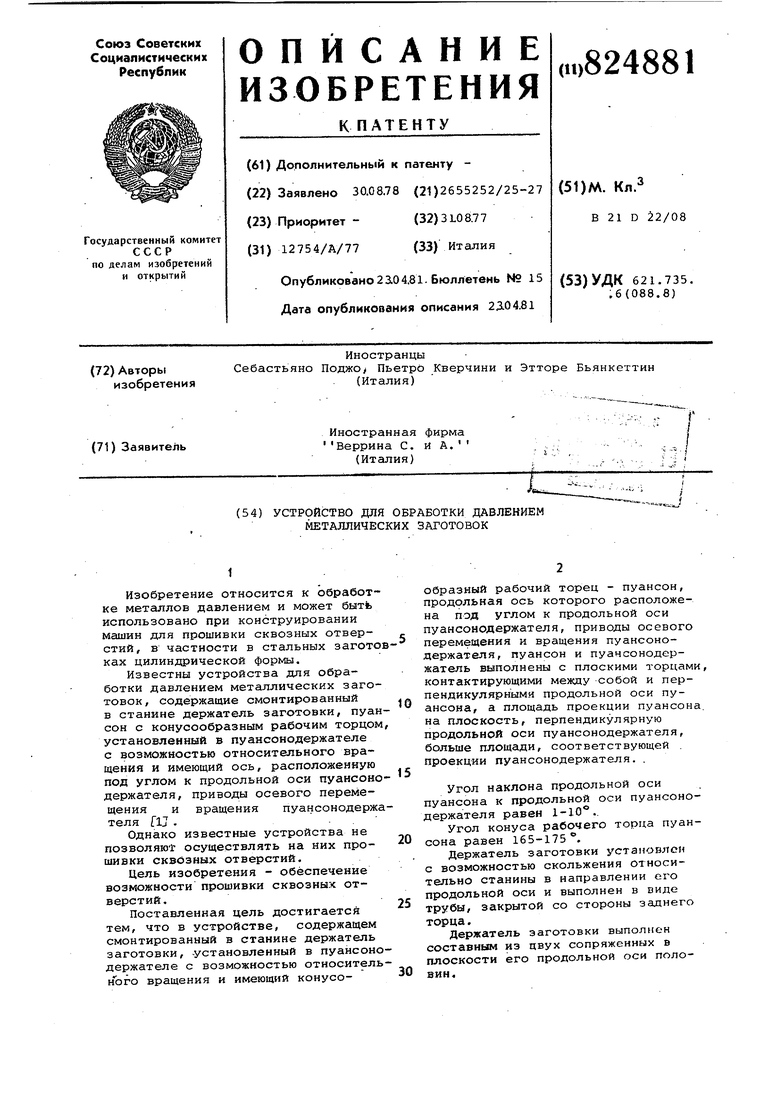

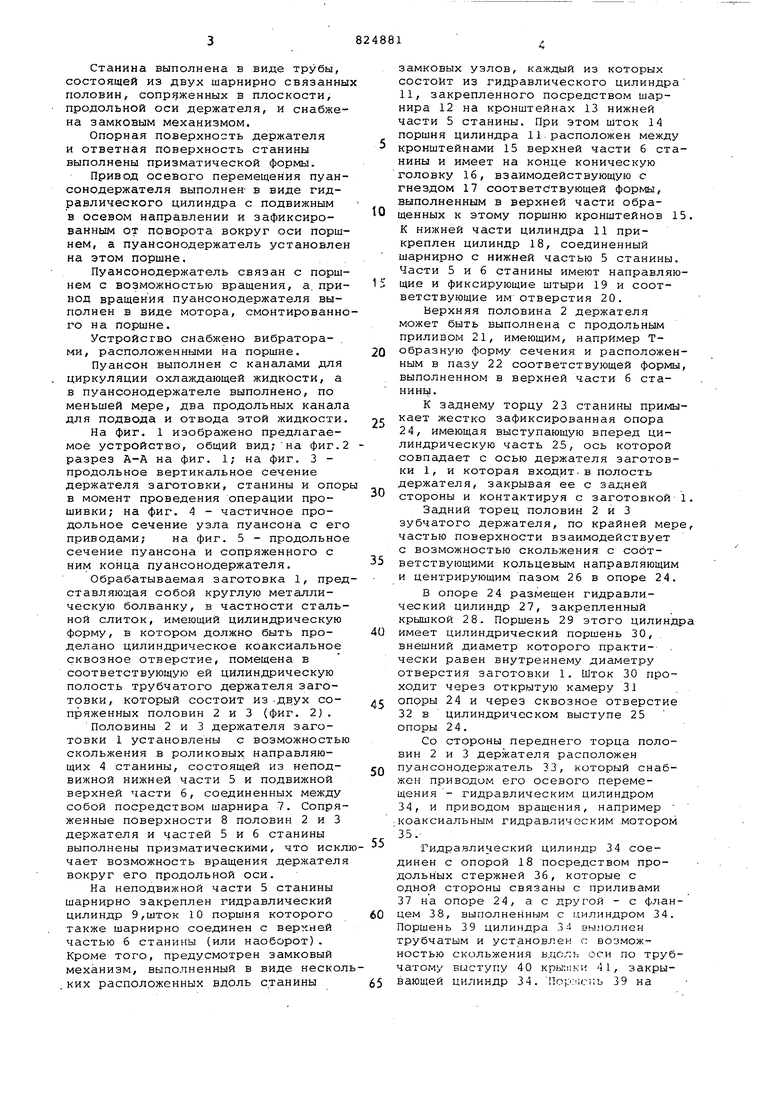

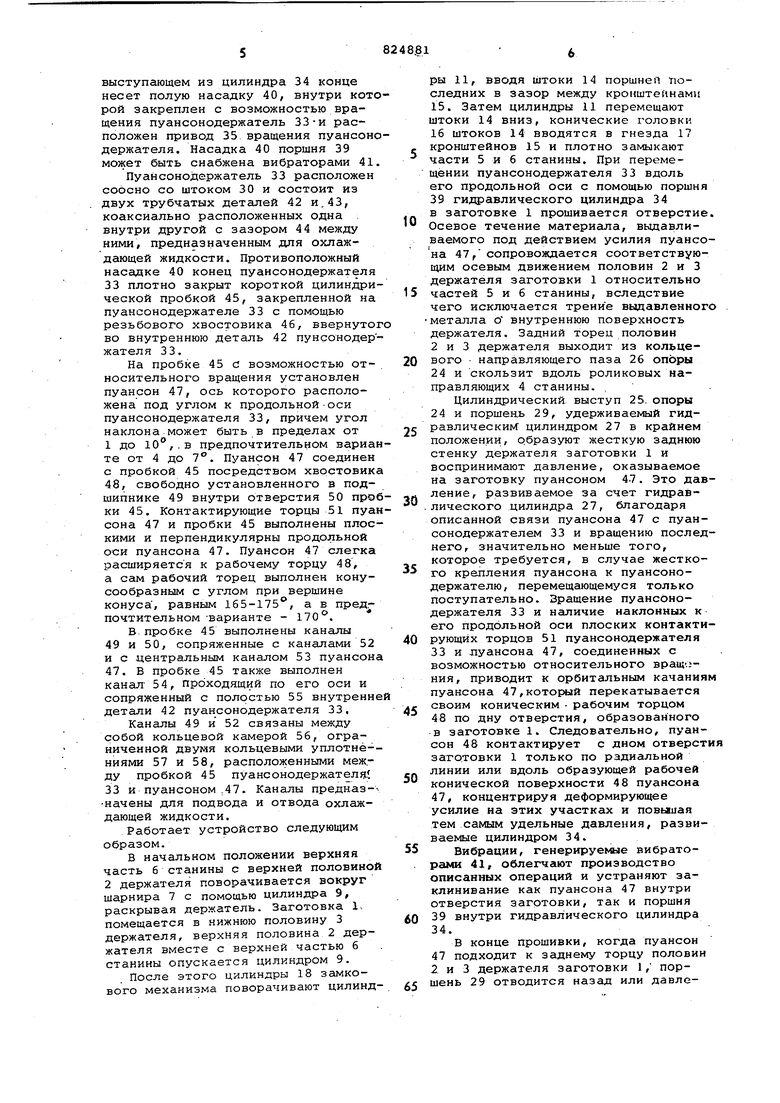

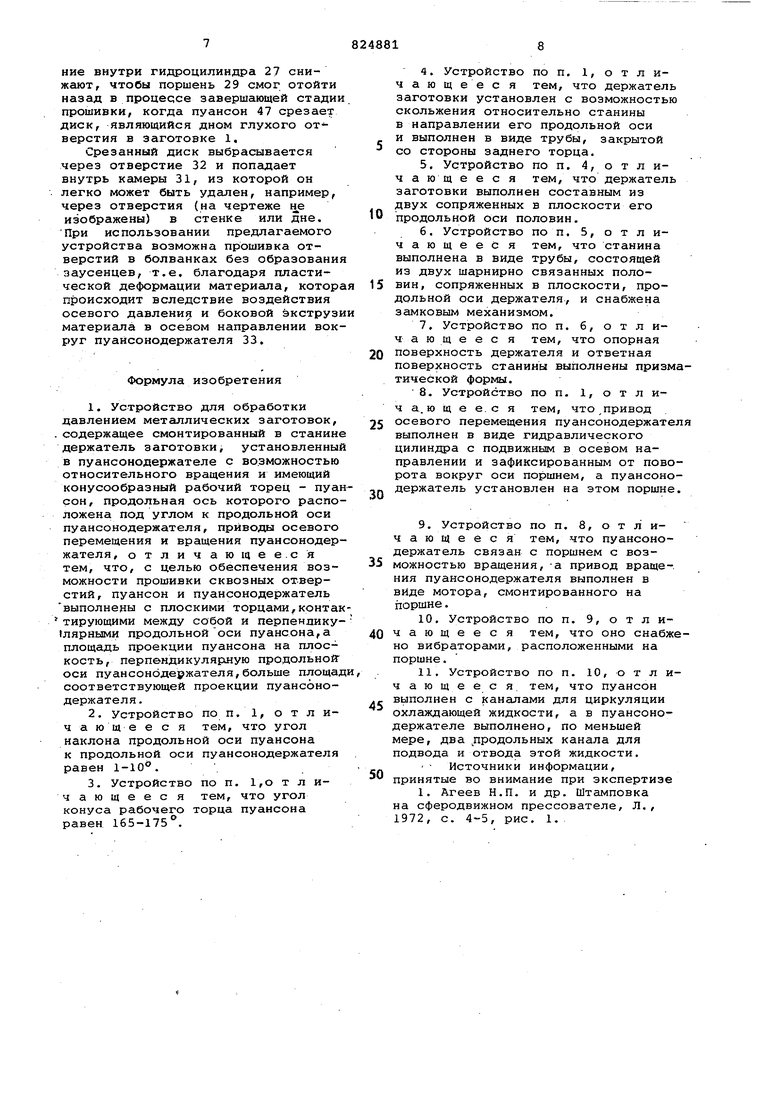

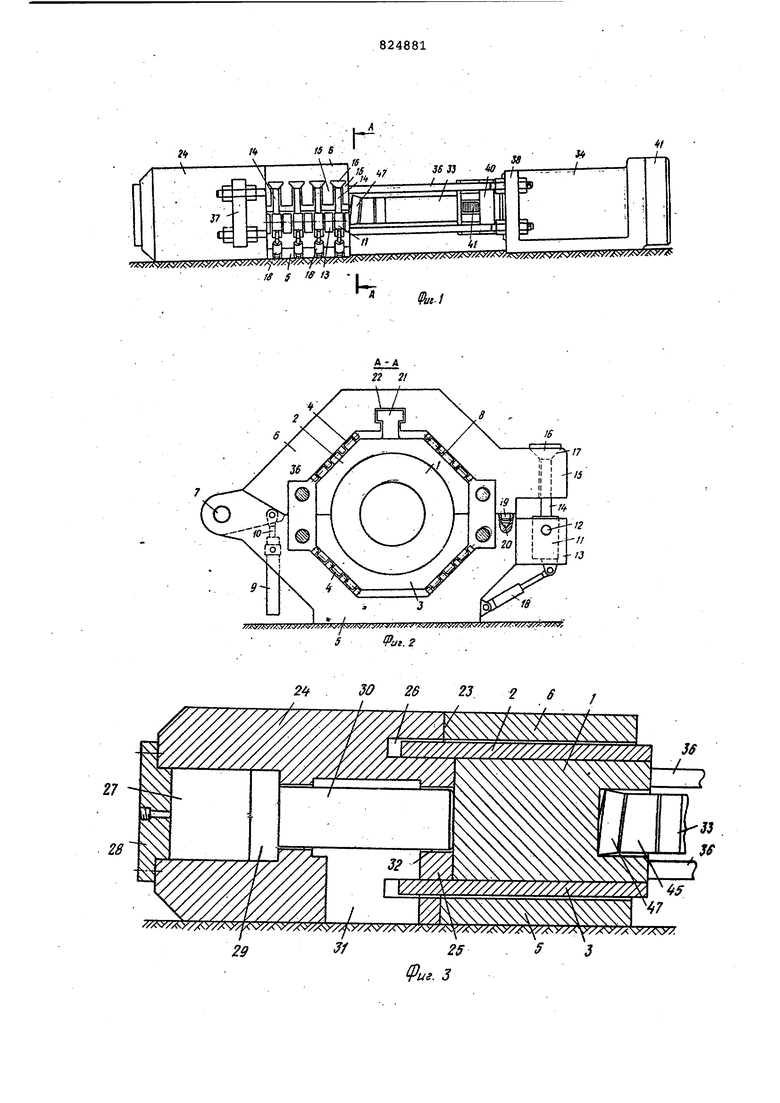

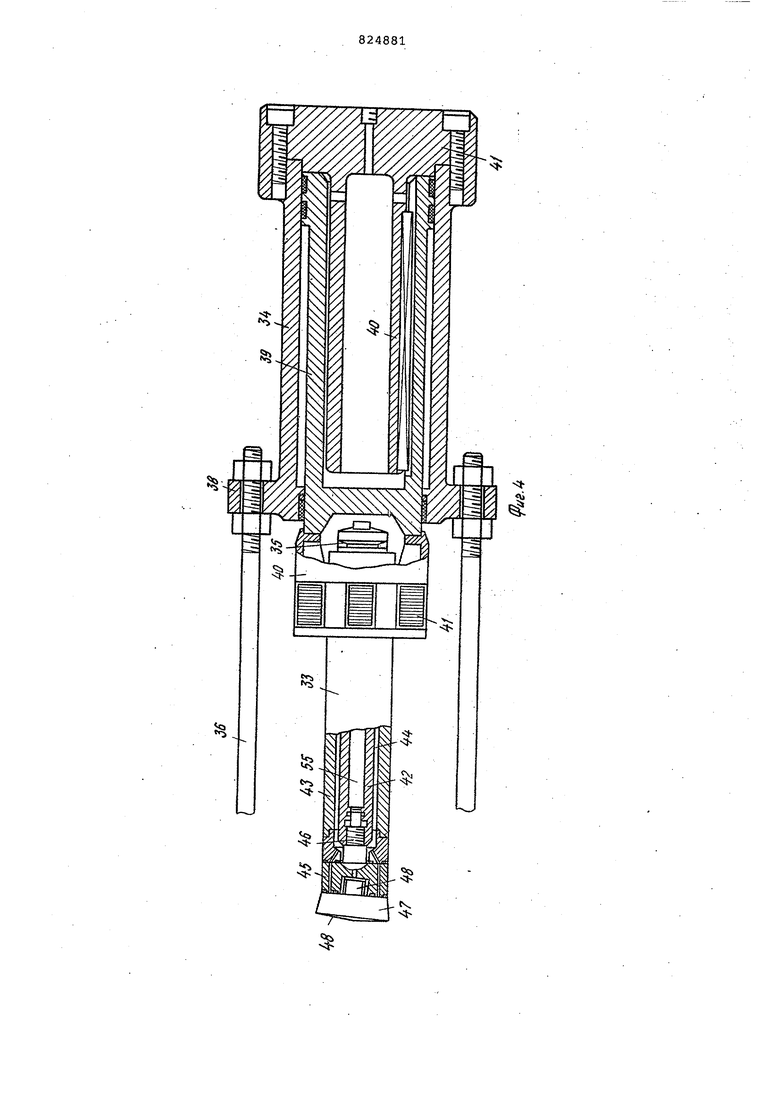

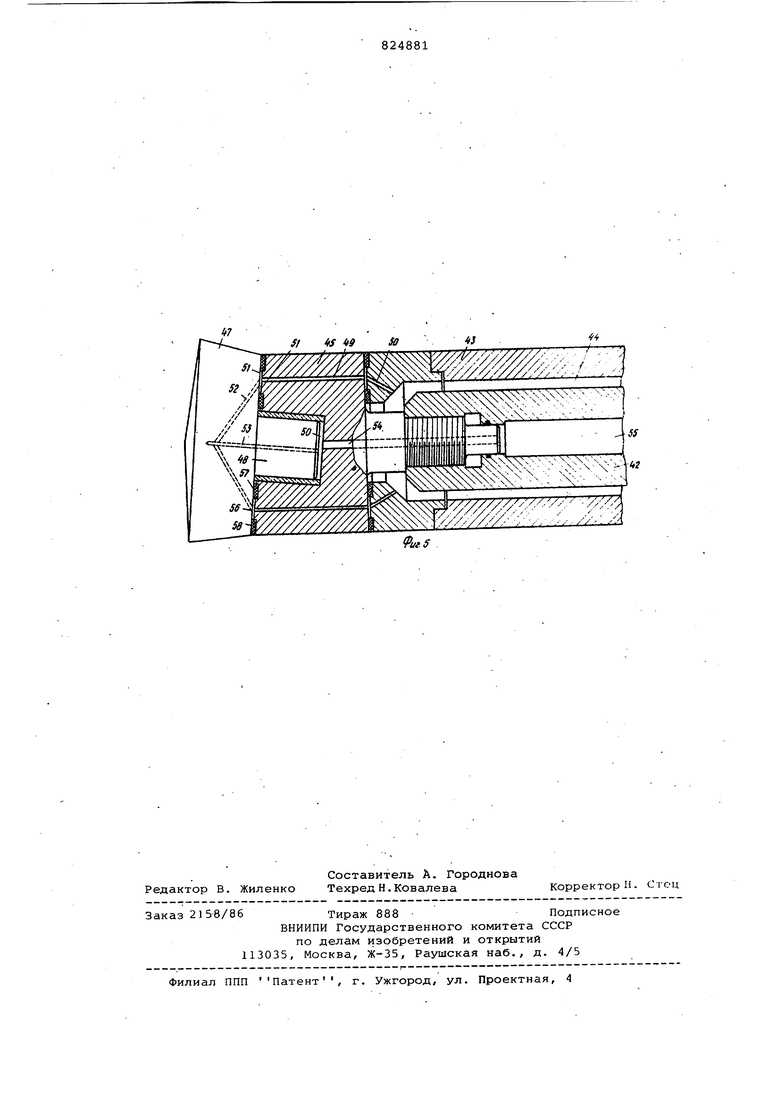

На фиг. 1 изображено предлагаемое устройство, общий вид;на фиг.2 разрез А-А на фиг. 1; на фиг. 3 продольное вертикальное сечение держателя заготовки, станины и опор в момент проведения операции прошивки; на фиг. 4 - частичное продольное сечение узла пуансона с его приводами; на фиг. 5 - продольное сечение пуансона и сопряжен(1ого с ним конца пуансонодержателя.

Обрабатываемая заготовка 1, представляющая собой круглую металлическую болванку, в частности стальной слиток, имеющий цилиндрическую форму, в котором должно быть проделано цилиндрическое коаксиальное сквозное отверстие, помещена в соответствующую ей цилиндрическую полость трубчатого держателя заготовки, который состоит из-двух сопряженных половин 2 и 3 (фиг. 2).

Половины 2 и 3 держателя заготовки 1 установлены с возможностью скольжения в роликовых направляющих 4 станины, состоящей из неподвижной нижней части 5 и подвижной верхней части 6, соединенных между собой посредством шарнира 7. Сопряженные поверхности 8 половин 2 и 3 держателя и частей 5 и б станины выполнены призматическими, что исклчает возможность вращения держателя вокруг его продольной оси.

На неподвижной части 5 станины шарнирно закреплен гидравлический цилиндр 9,шток 10 поршня которого также шарнирно соединен с верхней частью 6 станины (или наоборот). Кроме того, предусмотрен замковый механизм, выполненный в виде несколких расположенных вдоль станины

замковых узлов, каждый из которых состоит из гидравлического цилиндра 11, закрепленного посредством шарнира 12 на кронштейнах 13 нижней части 5 станины. При этом шток 14 поршня цилиндра 11 расположен между кронштейнами 15 верхней части 6 станины и имеет на конце коническую головку 16, взаимодействующую с гнездом 17 соответствующей формы, выполненным в верхней части обращенных к этому поршню кронштейнов 1 К нижней части цилиндра 11 прикреплен цилиндр 18, соединенный шарнирно с нижней частью 5 станины. Части 5 и б станины имеют направляющие и фиксирующие штыри 19 и соответствующие ИМотверстия 20.

Верхняя половина 2 держателя может быть выполнена с продольным приливом 21, имеющим, например Тобразную форму сечения и расположенным в пазу 22 соответствующей формы выполненном в верхней части б стаНИНЬ)1.

К заднему торцу 23 станины примыкает жестко зафиксированная опора 24, имеющая выступающую вперед цилиндрическую часть 25, ось которой совпадает с осью держателя заготовки 1 , и которая входит.в полость держателя, закрывая ее с задней стороны и контактируя с заготовкой

Задний торец половин 2 и 3 зубчатого держателя, по крайней мер частью поверхности взаимодействует с возможностью скольжения с соответствующими кольцевым направляющим и центрирующим пазом 26 в опоре 24.

В опоре 24 размещен гидравлический цилиндр 27, закрепленный крышкой 28. Поршень 29 этого цилинд имеет цилиндрический поршень 30, внешний диаметр которого практи- . чески равен внутреннему диаметру отверстия заготовки 1. Шток 30 проходит через открытую камеру 31 опоры 24 и через сквозное отверстие 32 в цилиндрическом выступе 25 опоры 24.

Со стороны переднего торца половин 2 и 3 держателя расположен пуансонодержатель 33, который снабжен приводом его осевого перемещения - гидравлическим цилиндром 34, и приводом вращения, например коаксиальным гидравлическим .мотором 35.Гидравлический цилиндр 34 соединен с опорой 18 посредством продольных стержней 36, которые с одной стороны связаны с приливами 37 на опоре 24, а с другой - с фланцем 38, выполненным с цилиндром 34. Поршень 39 цилиндра 34 вылолнен трубчатым и установлен с возможностью скольжения вдоль оси по трубчатому выступу 40 крышки 51, закрывающей цилиндр 34. Пор: ;спЬ 39 на

выступающем из цилиндра 34 конце несет полую насадку 40, внутри которой закреплен с возможностью вращения пуансонодержатель 33-и расположен привод 35 вращения пуансонодержателя. Насадка 40 поршня 39 может быть снабжена вибраторами 41.

Пуансонодержатель 33 расположен соосно со штоком 30 и состоит из двух трубчатых деталей 42 и,43, коаксиально расположенных одна внутри другой с зазором 44 между ними, предназначенным для охлаждающей жидкости. Противоположный насадке 40 конец пуансонодержателя 33 плотно закрыт короткой цилиндрической пробкой 45, закрепленной на пуансонодержателе 33 с помощью резьбового хвостовика 46, ввернутог во внутреннюю деталь 42 пунсонодержателя 33.

На пробке 45 с возможностью относительного вращения установлен пуансон 47, ось которого расположена под углом к продольной-оси пуансонодержателя 33, причем угол наклона может бьать в пределах от

1до 10,.в предпочтительном варианте от 4 до 7°. Пуансон 47 соединен

с пробкой 45 посредством хвостовика 48, свободно установленного в подшипнике 49 внутри отверстия 50 пробки 45. Контактирующие торцы 51 пуансона 47 и пробки 45 выполнены плоскими и перпендикулярны продольной оси пуансона 47. Пуансон 47 слегка расширяется к рабочему торцу 48, а cctM рабочий торец выполнен конусообразным с углом при вершине конуса , равным 165-175, а в предпочтительном-варианте - 170°.

В.пробке 45 выполнены каналы 49 и 50, сопряженные с каналами 52 и с центральным каналом 53 пуансона 47. В пробке 45 также выполнен канал- 54, проходящий по его оси и сопряженный с полостью 55 внутренне детали 42 пуансонодержателя 33.

Каналы 49 и 52 связаны между собой кольцевой камерой 56, ограниченной двумя кольцевыми уплотнё-ниями 57 и 58, расположенными между пробкой 45 пуансонодержателч 33 и пуансоном .47. Каналы предназ-начены для подвода и отвода охлаждающей жидкости.

Работает устройство следующим образом.

В начальном положении верхняя часть 6 станины с верхней половиной

2держателя поворачивается вокруг шарнира 7 с помощью цилиндра 9, раскрывая держатель. Заготовка I. помещается в нижнюю половину 3 держателя, верхняя половина 2 держателя вместе с верхней частью 6 станины опускается цилиндром 9.

После этого цилиндры 18 замкового механизма поворачивают цилиндры 11, вводя штоки 14 поршней -последних в зазор между кронштейнами 15. Затем цилиндры 11 перемещают штоки 14 вниз, конические головки 16 штоков 14 вводятся в гнезда 17 кронштейнов 15 и плотно замыкают части 5 и 6 станины. При перемещении пуансонодержателя 33 вдоль его продольной оси с помощью поршня 39 гидравлического цилиндра 34 в заготовке 1 прошивается отверстие.

0 Осевое течение материала, выдавливаемого под действием усилия пуансона 47, сопровождается соответствующим осевым движением половин 2 и 3 держателя заготовки 1 относительно

5 частей 5 и 6 станины, вследствие чего исключается трение выдавленного металла о внутреннюю поверхность держателя. Задний торец половин 2 и 3 держателя выходит из кольцевого - направляющего паза 26 опоры

0 24 и скользит вдоль роликовых направляющих 4 станины.

Цилиндрический выступ 25. опоры 24 и поршень 29, удерживаемый гидравлическим цилиндром 27 в крайнем

5 положении, рбразуют жесткую заднюю стенку держателя заготовки 1 и воспринимают давление, оказываемое на заготовку пуансоном 47. Это давление, развиваемое за счет гидравU .лического цилиндра 27, благодаря описанной связи пуансона 47 с пуансонодержателем 33 и вращению последнего, значительно меньше того, которое требуется, в случае жестко5го крепления пуансона к пуансонодержателю, перемещающемуся только поступательно. Вращение пуансонодержателя 33 и наличие наклонных к его продольной оси плоских контактирующих торцов 51 пуансонодержателя

0 33 и луансона 47, соединенных с возможностью относительного вращения, приводит к орбитальным качаниям пуансона 47,который перекатывается своим коническим - рабочим торцом

5 48 по дну отверстия, образованного в заготовке 1. Следовательно, пуансон 48 контактирует с дном отверстия заготовки 1 только по радиальной линии или вдоль образующей рабочей

0 конической поверхности 48 пуансона 47, концентрируя деформирующее усилие на этих участках и повышая тем самым удельные давления, развиваемые цилиндром 34.

5

Вибрации, генерируемые вибраторами 41, облегчают производство описанных операций и устраняют заклинивание как пуансона 47 внутри отверстия заготовки, так и поршня 39 внутри гидравлического цилиндра

0 34.

В конце прошивки, когда пуансон 47 подходит к заднему торцу половин 2 и 3 держателя заготовки 1, поршень 29 отводится назад или давле5

ние внутри гидроцилиндра 27 снижают, чтобы поршень 29 смог отойти назад в процессе завершающей стадии прошивки, когда пуансои 47 срезает диск, являющийся дном глухого от верстия в заготовке 1,

Срезанный диск выбрасывается через отверстие 32 и попадает внутрь камеры 31, из которой он легко может быть удален, например, через отверстия (на чертеже не изображены) в стенке или дне. При использовании предлагаемого устройства возможна прошивка отверстий в болванках без образования заусенцев, т.е. благодаря пластической деформации материала, котора происходит вследствие воздействия осевого давления и боковой экструзи материала в осевом направлении вокруг пуансонодержателя 33,

Формула изобретения

1.Устройство для обработки давлением метгшлических заготовок,

содержащее смонтированный в станине держатель заготовки, установленный в пуансонодержателе с возможностью относительного вращения и имеющий конусообразный рабочий торец - пуансон, продольная ось которого расположена под углом к продольной оси пуансонодержателя, приводы осевого перемещения и вращения пуансонодержателя, отличающее.с я тем, что, с целью обеспечения возможности прошивки сквозных отверстий, пуансон и пуансонодержатель выполнены с плоскими торцами,контактирующими между собой и перпенликулярными продольнойоси пуансона,а площадь проекции пуансона на плоскость, перпендикулярную продольной оси пуансонодержателя,больше площади, соответствующей проекции пуансонодержателя.

2.Устройство по п. 1, о т л ич а юще е с я тем, что угол наклона продольной оси пуансона

к продольной оси пуансонодержателя равен 1-10°. . .

3.Устройство по п. 1,о т л ич ающеес я тем, что угол конуса рабочего торца пуансона равен 165-175 .

4.Устройство по п. 1, отличающееся тем, что держатель заготовки установлен с возможностью скольжения относительно станины

в направлении его продольной оси и выполнен в виде трубы, закрытой со стороны заднего торца.

5.Устройство по п. 4, отличающееся тем, что держатель заготовки выполнен составным из двух сопряженных в плоскости его

продольной Оси половин,

6.Устройство по п, 5, о т л ичающеес я тем, что станина выполнена в виде трубы, состоящей из двух шарнирно связанных половин, сопряженных в плоскости, продольной оси держателя, и снабжена замковым механизмом,

7.Устройство по п. 6, о т л ич а ю щ е е с я тем, что опорная

0 поверхность держателя и ответная

поверхность станины выполнены призматической формы,

8, Устройство по п, 1, о т л ич а. ю щ е е.с я тем, что привод

5 осевого перемещения пуансонодержателя выполнен в виде гидравлического цилиндра с подвижным в осевом направлении и зафиксированным от поворота вокруг оси поршнем, а пуансоно„ держатель установлен на этом поршне,

9.Устройство по п, 8, о т л ичающееся тем, что пуансонодержатель связан с поршнем с возможностью вращения, -а привод враще-. ния пуансонодержателя выполнен в виде мотора, смонтированного на поршне,

10.Устройство по п, 9, о т л и0 чающееся тем, что оно снабжено вибраторами, расположенными на поршне.

11.Устройство по п. 10, о т л ич ающеес я. тем, что пуансон выполнен с каналами для циркуляции охлаждающей жидкости, а в пуансонодержателе выполнено, по меньшей мере, два .продольных канала для подвода и отвода этой жидкости.

Источники информации, принятые во внимание при экспертизе

1. Агеев Н.П, и др. Штамповка на сферодвижном прессователе, Л., 1972, с. 4-5, рис. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Устройство для изготовления полупустотелых заклепок | 1991 |

|

SU1819184A3 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Гидравлический пресс | 1980 |

|

SU889476A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Многопозиционное роторно-конвейерное устройство для изготовления стержневых изделий типа гвоздей | 1988 |

|

SU1639852A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| Гидравлический пресс для глубокой вытяжки | 1979 |

|

SU912543A2 |

Hjy I VVXVx/ X / J /XS / 4 JX255

6 30 26 23 2 6 Фиг.З J

ь

иг5

Авторы

Даты

1981-04-23—Публикация

1978-08-30—Подача