1

Изобретение относится к металлургическом производству, в частности к технологии изготовления калиброванных обточенных прутков из аустенитных нержавеющих сталей.

Производство круглой калиброванной ста.гш с повышенной отделкой поверхности (серебрянки) методом волочения и последующей шлифовки - весьма трудоемкий гфоцес включающий много технологических операций. В связи с этим в последние годы все более широкое распространение получает технология производства прутков методом обточки - полировки 1.

Известен способ производства обточенных прутков с повышенной отделкой поверхности из аустенитиых нержавеющих сталей типа 12Х18Н10Т, включающий следующие технологические операщш: закалку с 980-1050 С, 1фавку, обточку, полировку 2.

Однако известный способ не обеспечивает необходимой обрабатьшаемости стали резаш1ем и однородных свойств по длине прутков к объему пачки. Результатом неоднородности твердости (143-197 ИВ, 43 - 5,0 d ИВ) по

длине прутка является разнотолщинность об.точенных прутков после полировки, выводящая их за пределы допуска прутков в состоянии поставки (197-229 НЕ; сНВ 4,0-4,3 мм); улучшение обрабатываемости их резанием обеспечивается проведением в колпаковых печах (садочных) терлшческой обработки горячекатаного подката по режиму; нагрев до 820-880 С, вьщержка от 2 до 3 в зависимости от веса садки, Охлаждение с печью (20-100 град/ч) до

0 650°С, далее на воздухе. Прутки из стали 12Х18Н10Т после отжига по указанному режиму имеют мелкозрр1шстую, рекристаллизованную (балл 8-9) структуру, с карбгдными выделениями, наличие которых привод11т к повышению

5 ломкости стружки и уменьще шю налипания металла на 1гаструмент, что улучшает сраба1ываемость iqjyTKOB резанием.

Длительная выдержка хорошо спакетированной садки обеспечивает равномерность прогрева металла и однородность свойств по объему пакета.

Оптимальным температурным интервалом рекристаллизадиокного отжига горячекатаных прутков из аустенитных сталей тапа

12Х18Н18Т является 820-880°С. При более низких температурах (800°С) замедляется процесс прогрева металла, что приводит к необходимости увеличения продолжительности выдержки (до 16 ч) для обеспечения равномерных свойств по s объелту садки. Применение более высоких температ}ф нагрева (900° С) нежелательно из-за укрупнения зерна и ухудшения обрабатываемости стали.

Предлагаемый способ был проверен при зготовлении калиброваьшых прутков из тали 12Х18Н10Т, Подкат 15-30 мм подвергали отжигу по режиму: нагрев 850°С, выдержка 8 ч для садки весом до -26 т, охлаждение в 15 печи с выключенными горелками (с фактической скоростью 25-30 град/ч) до 650°С и далее ita воздухе. После этого производилась правка прутков на косовапковой роликоправильной машине (кривизна мм/пог.м), обточка прутков 20 на бесцентрово-токарном агрегате со скоростью 6-7 м/мин и полировка на станке.

Внедрение предлагаемого способа обеспечило повышение скорости подачи прзпгков с 3-5 до 6-7 м/мки и снижение расхода резцов с 220 25 до 102 г/т. Обточенные прутки из стали .12Х18Н10Т полностью удовлетворяют требованиям ГОСТ 5349-75 и ТУ 14-1 1593-76 в отноше1ши механических свойств и коррозионно й стойкости после закалки ( 21-34 кгс/мм, .30 § 45-70%; S-j, 55-67 кгc/мм Ч 65-85%) имеют более высокие прочностные свойства в состоянии поставки и обеспечивают улучшение обрабатываемости резанием у потребителя. Кроме того, ввиду того, что значительная35

часть изделий, изготавливаемых из круглой обточенной стали марки 12Х18Н10Т, применяется без дополнительной термической обработки, пред.ставляется возможность уменьшения веса деталей за счет более высокого предела текзчести отож- 40 женного материала.

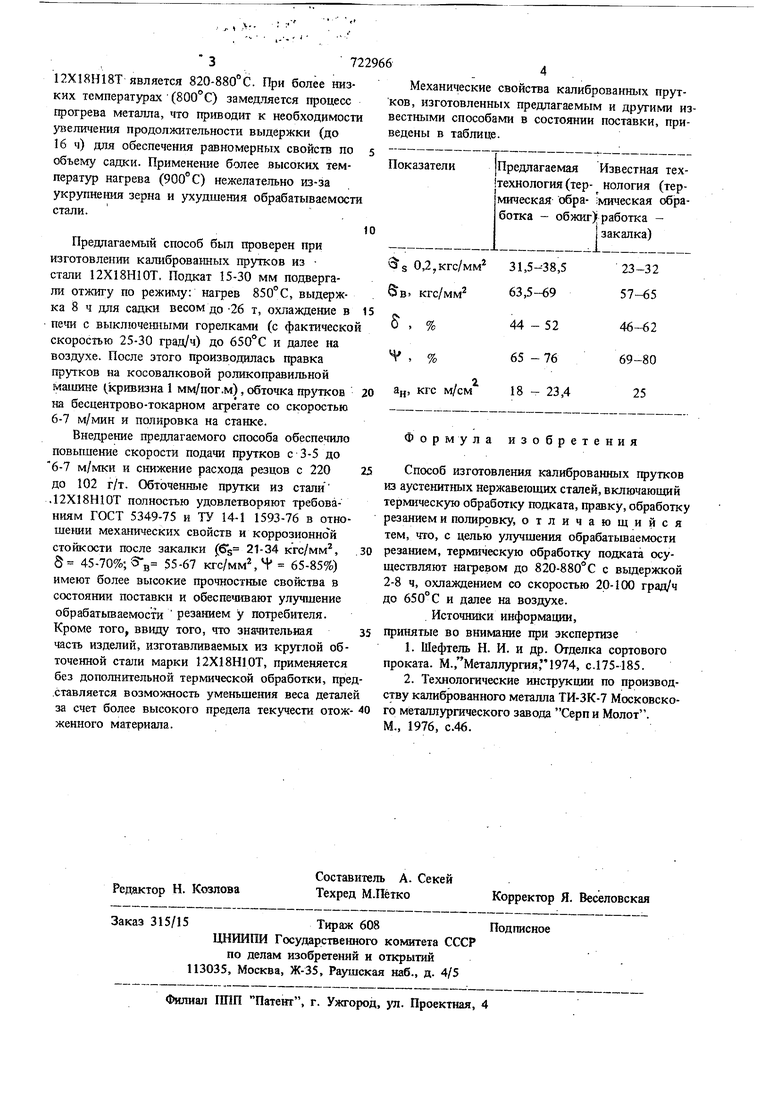

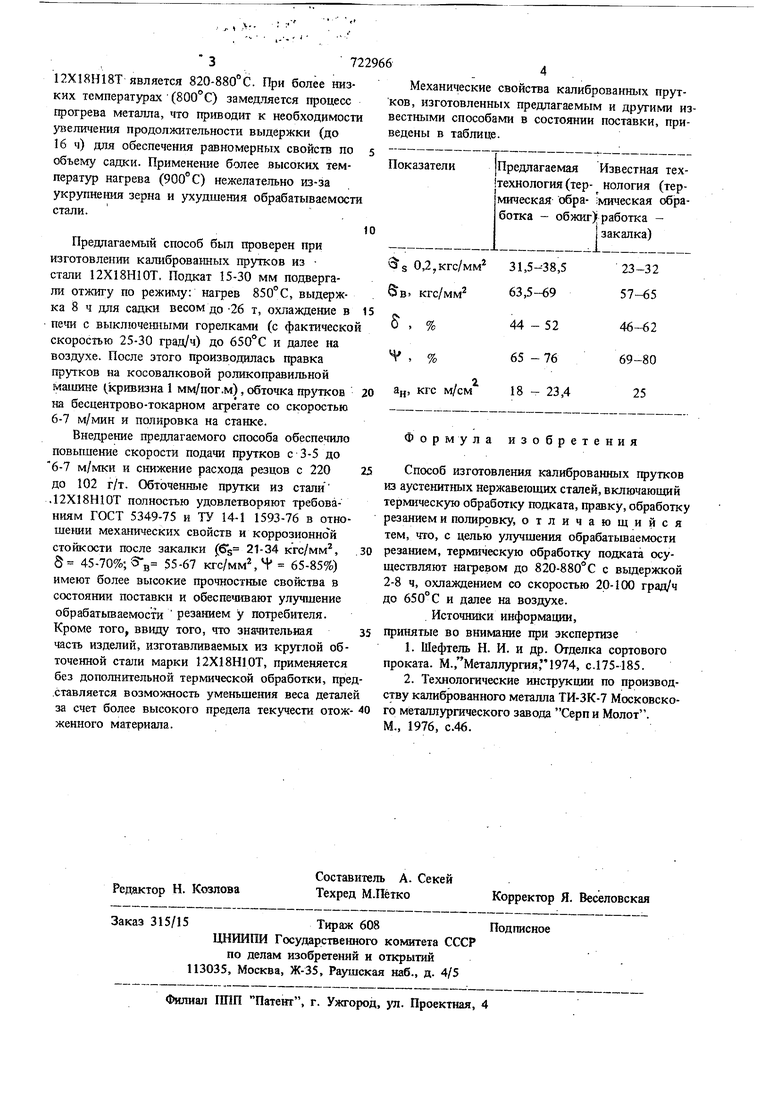

Механические свойства калиброванных прутков, изготовленных предлагаемым и другими известными способами в состоянии поставки, приведены в таблице.

предлагаемая Известная тех технология (тер- нология (термическая обра- ;мическая обработка - обжиг) работка закалка)

31,5-38,523-32

63,5-6957-65

44-5246-62

65-7669-80

18 - 23,425

Формула изобретения

Способ изготовления калиброванных прутков из аустенитных нержавеющих сталей, включающий термическую обработку подката, правку, обработку резанием и полировку, отличающийся тем, что, с целью улучшения обрабатываемости резанием, термическую обработку подката осуществляют нагревом до 820-8 80° С с вьщержкой 2-8 ч, охлаждением со скоростью 20-100 град/ч до 650°С и далее на воздухе.

. Источншси информации, принятые во внимание при экспертизе

1.Шефтель Н. И. и др. Отделка сортового проката. М.,Металлуршя,1974, с.175-185.

2.Технологические инструкции по производству калиброванного металла ТИ-ЗК-7 Московского металлургического завода Серп и Молот.

М., 1976, С.46.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2276192C1 |

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285729C2 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2277595C1 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285056C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННЫХ ПРУТКОВ ШЕСТИГРАННОГО ПРОФИЛЯ | 2007 |

|

RU2360754C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2286395C2 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| СРЕДНЕЛЕГИРОВАННАЯ СТАЛЬ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2004 |

|

RU2261934C1 |

Авторы

Даты

1980-03-25—Публикация

1978-09-26—Подача