Изобретение относится к металлургии, преимущественно к производству горячекатаного подката из высокоуглеродистых и легированных сталей в бунтах большой массы, предназначенного для изготовления калиброванной и со специальной отделкой поверхности для холодной высадки стали, и может быть использовано при производстве подката из других, контролируемых на микроструктуру и обезуглероживание сталей, а также других видов металлопродукции.

Наиболее близким решением к предлагаемому по технической сущнобти и достигаемому результату является способ производства подката из заэвтектоидных сталей, включающий горячую прокатку заготовок, ускоренное охлаждение до заданной температуры, смотку в бунты, окончательное охлаждение на воздухе, сфероидизиру- ющий отжиг в защитной атмосфере.

Недостатком известного способа является неравномерность поля температур в процессе охлаждения после прокатки и при термической обработке по сечению бунта большой массы, что приводит к неравномерности и несоответствию структуры зернистого перлита, остатков карбидной сетки, твердости предъявляемым требованиям. В результате не обеспечивается равномерность пластических свойств по длине профиля бунта.

Цель изобретения - повышение пластичности подката, упрощение процесса за счет исключения операции травления.

Указанная цель достигается тем, что в известном способе, включающем горячую

VJ

VI ел

ю

СП

прокатку заготовок, ускоренное охлаждение до заданной температуры, смотку в бунты, окончательное охлаждение на воздухе, сфероидизирующий отжиг в защитной атмосфере, при этом перед сфероидизиру- ющим отжигом осуществляют дополнительный нагрев до Аст (20-100)°С, выдержку до полного растворения карбидной фазы, промежуточное охлаждрние до Aci (Act + 40°С), выдержку до полного выпадения избыточной карбидной фазы и охлаждение до интервала температур наименьшей устойчивости аустенита плюс 50°С (Тмин.уст.ауст. + 50СС) с выдержкой до окончания перлитного превращения, причем дополнительный нагрев осуществляют с изотермической выдержкой в восстановительной атмосфере при 500-680°С до полного восстановления окалины.

Описываемый способ производства подката в бунтах большой массы из заэвтек- тоидных углеродистых и легированных сталей позволяет получать калиброванную сталь в мотках большой массы требуемого качества.

Способ опробован при изготовлении промышленных партий подката диаметром 14-25 мм в бунтах массой до 2 т в объеме до 1000 т из подшипниковой стали ШХ15-В (Aci 740-760°С, Аст 900°С, температура наименьшей устойчивости аустенита ).

При отжиге одной из партий квадратные заготовки со стороной 150 мм длиной 8,5-12,0 м после сплошной абразивной зачистки поверхности нагревают в печи с шагающими балками до температуры 1180-1200°С в течение 1,0-1,5 ч и прокатывают на стане 250-6 комбината Криворож- сталь на подкат диаметром 20 мм. После выхода из последней клети раскат охлаждают водой в установке ускоренного охлаждения до температуры 600-680°С, затем сматывают в бунты массой 1,50-1,85 т и охлаждают на пластинчатом конвейере до температуры цеха. Затем подкат в бунтах без предварительного травления отжигают в трехстопных газовых колпачковых печах с массой садки до 18,0 т.

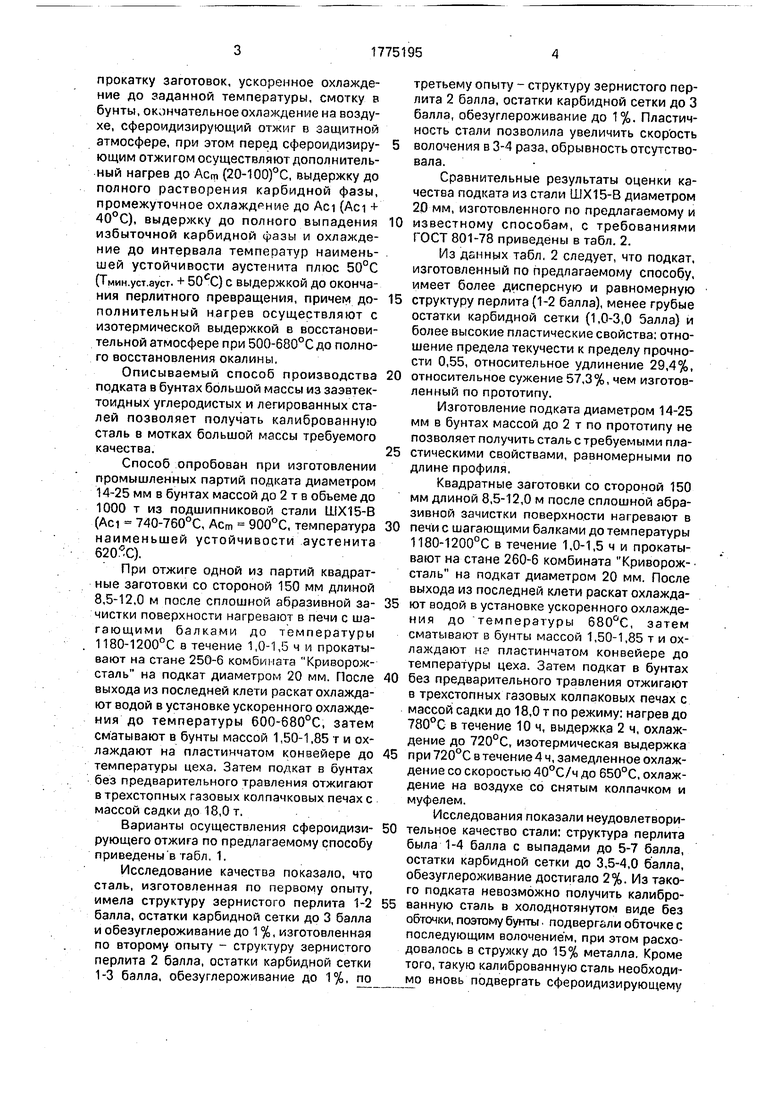

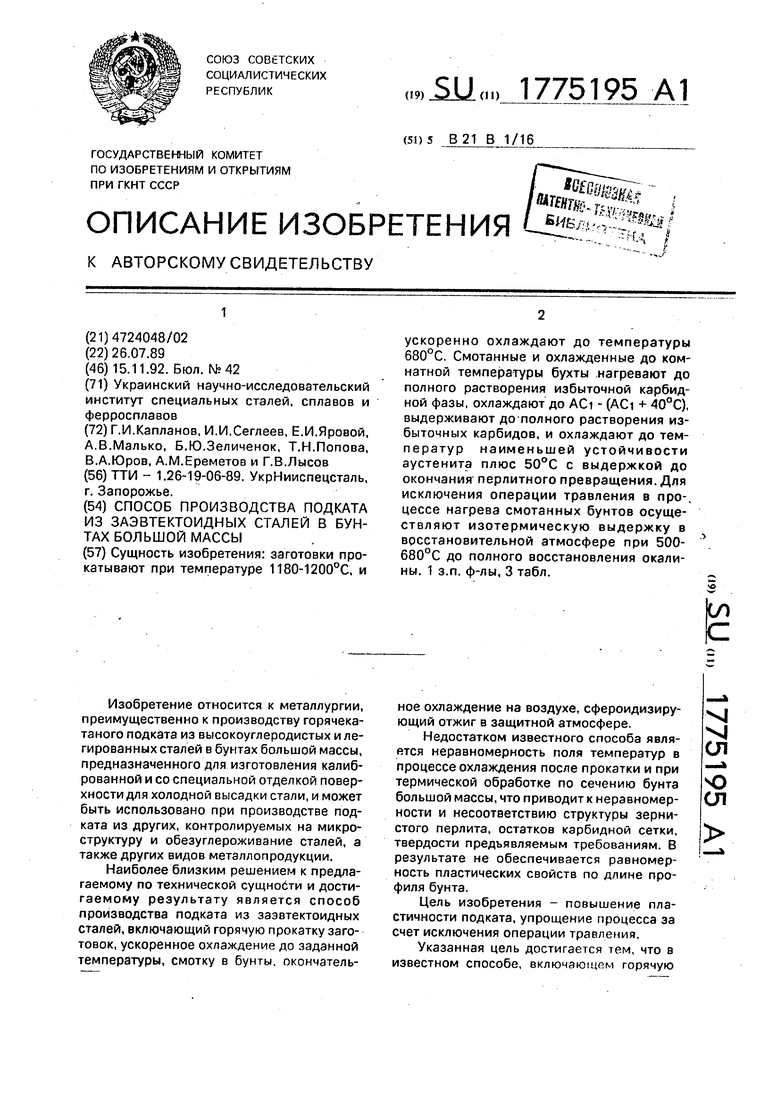

Варианты осуществления сфероидизи- рующего отжига по предлагаемому способу приведены в габл, 1.

Исследование качества показало, что сталь, изготовленная по первому опыту, имела структуру зернистого перлита 1-2 балла, остатки карбидной сетки до 3 балла и обезуглероживание до 1 %, изготовленная по второму опыту - структуру зернистого перлита 2 балла, остатки карбидной сетки 1-3 балла, обезуглероживание до 1%, по

третьему опыту - ст руктуру зернистого перлита 2 балла, остатки карбидной сетки до 3 балла, обезуглероживание до 1%. Пластичность стали позволила увеличить скор ость

волочения в 3-4 раза, обрывность отсутствовала.

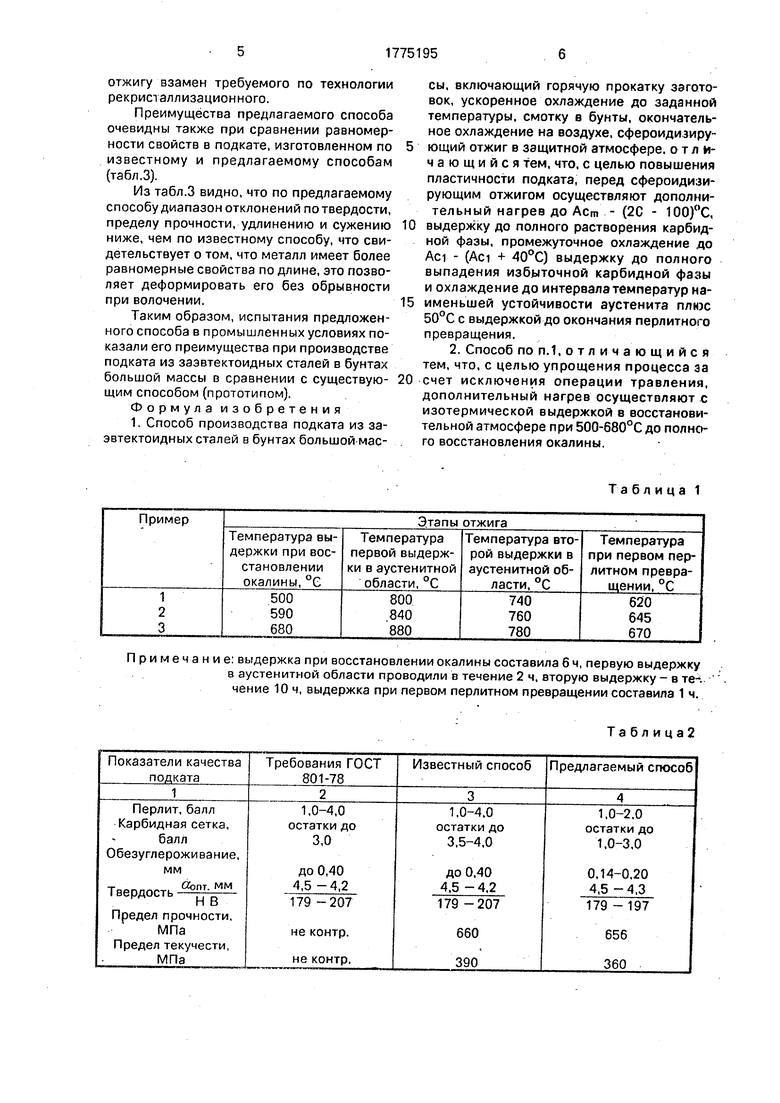

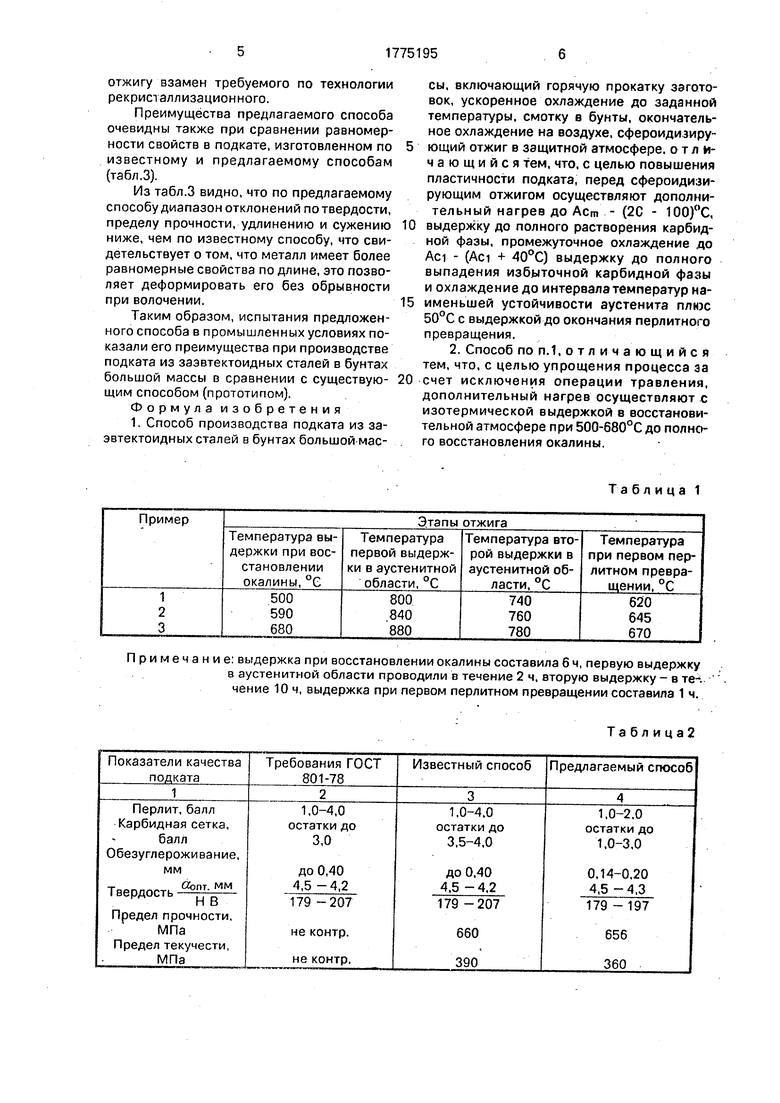

Сравнительные результаты оценки качества подката из стали ШХ15-В диаметром 20 мм, изготовленного по предлагаемому и

0 известному способам, с требованиями ГОСТ 801-78 приведены в табл. 2.

Из данных табл. 2 следует, что подкат, изготовленный по предлагаемому способу, имеет более дисперсную и равномерную

5 структуру перлита (1-2 балла), менее грубые остатки карбидной сетки (1,0-3,0 балла) и более высокие пластические свойства: отношение предела текучести к пределу прочности 0,55, относительное удлинение 29,4%,

0 относительное сужение 57,3%, чем изготовленный по прототипу.

Изготовление подката диаметром 14-25 мм в бунтах массой до 2 т по прототипу не позволяет получить сталь с требуемыми пла5 стическими свойствами, равномерными по длине профиля,

Квадратные заготовки со стороной 150 мм длиной 8,5-12,0 м после сплошной абразивной зачистки поверхности нагревают в

0 печи с шагающими балками до температуры 1180-1200°С в течение 1,0-1,5 ч и прокатывают на стане 260-6 комбината Криворож- сталь на подкат диаметром 20 мм. После выхода из последней клети раскат охлажда5 ют водой в установке ускоренного охлажде- ния до температуры 680°С, затем сматывают в бунты массой 1,50-1,85 т и охлаждают иг пластинчатом конвейере до температуры цеха. Затем подкат в бунтах

0 без предварительного травления отжигают в трехстопных газовых колпаковых печах с массой садки до 18,0 т по режиму: нагрев до 7SO°C в течение 10 ч, выдержка 2 ч, охлаждение до 720°С, изотермическая выдержка

5 при 720°С в течение 4 ч, замедленное охлаждение со скоростью 40°С/ч до 650°С, охлаждение на воздухе со снятым колпачком и муфелем.

Исследования показали неудовлетвори0 тельное качество стали: структура перлита была 1-4 балла с выпадами до 5-7 балла, остатки карбидной сетки до 3,5-4,0 балла, обезуглероживание достигало 2%. Из такого подката невозможно получить калибро55 ванную сталь в холоднотянутом виде без обточки, поэтому бунты. подверг&ли обточке с последующим волочением, при этом расходовалось в стружку до 15% металла. Кроме того, такую калиброванную сталь необходимо вновь подвергать сфероидизирующему

отжигу взамен требуемого по технологии рекристаллизационного.

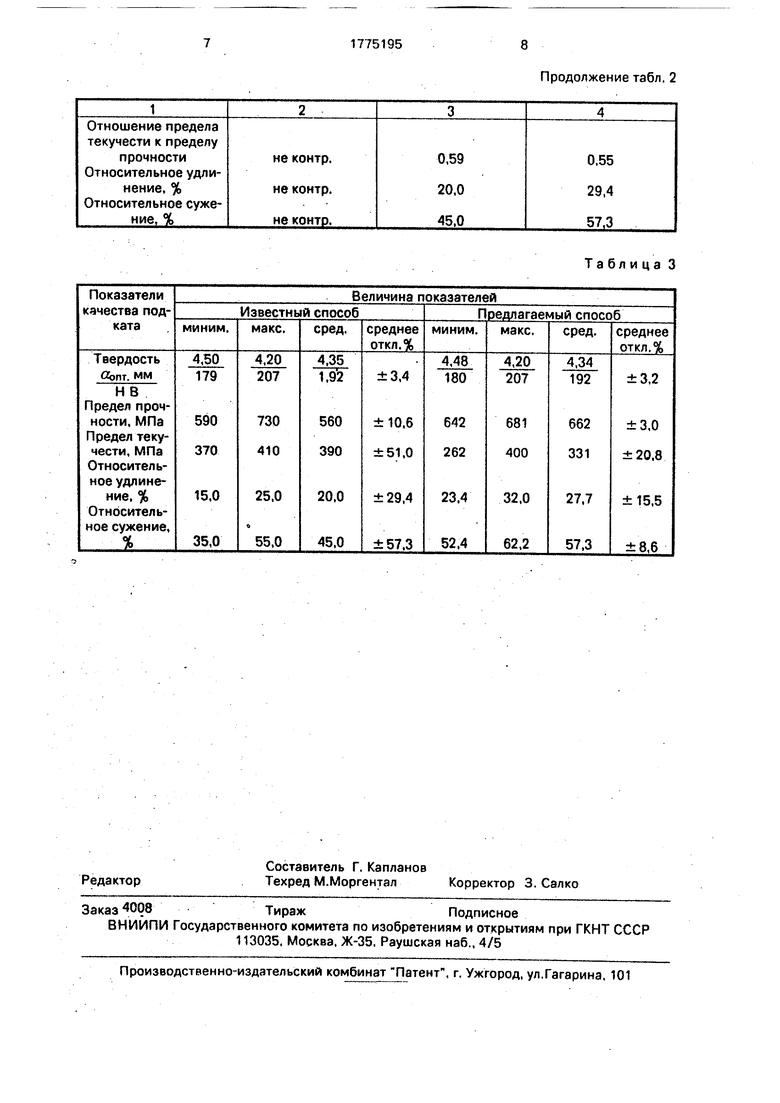

Преимущества предлагаемого способа очевидны также при сравнении равномерности свойств в подкате, изготовленном по известному и предлагаемому способам (табл.3).

Из табл.3 видно, что по предлагаемому способу диапазон отклонений потвердости, пределу прочности, удлинению и сужению ниже, чем по известному способу, что свидетельствует о том, что металл имеет более равномерные свойства по длине, это позволяет деформировать его без обрывности при волочении.

Таким образом, испытания предложенного способа в промышленных условиях показали его преимущества при производстве подката из заэвтектоидных сталей в бунтах большой массы в сравнении с существующим способом (прототипом).

Формула изобретения

1. Способ производства подката из заэвтектоидных сталей в бунтах большой массы, включающий горячую прокатку заготовок, ускоренное охлаждение до заданной температуры, смотку в бунты, окончательное охлаждение на воздухе, сфероидизирующий отжиг в защитной атмосфере, отличающийся тем, что, с целью повышения пластичности подката, перед сфероидизи- рующим отжигом осуществляют дополнительный нагрев до Аст - (2С - 100)°С,

0 выдержку до полного растворения карбидной фазы, промежуточное охлаждение до Aci - (Aci + 40°С) выдержку до полного выпадения избыточной карбидной фазы и охлаждение до интервала температур на5 именьшей устойчивости аустенита плюс 50°С с выдержкой до окончания перлитного превращения.

2. Способ по п. 1,отличающийся тем, что, с целью упрощения процесса за

0 счет исключения операции травления, дополнительный нагрев осуществляют с изотермической выдержкой в восстановительной атмосфере при 500-680°С до полного восстановления окалины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ сфероидизирующей термической обработки стали | 1986 |

|

SU1463774A1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850699A1 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| Способ обработки инструментальных сталей | 1991 |

|

SU1813107A3 |

Сущность изобретения: заготовки прокатывают при температуре 1180-1200°С, и ускоренно охлаждают до температуры 680°С. Смотанные и охлажденные до комнатной температуры бухты нагревают до полного растворения избыточной карбидной фазы, охлаждают до ACi - (ACi + 40°С), выдерживают до полного растворения избыточных карбидов, и охлаждают до температур наименьшей устойчивости аустенита плюс 50°С с выдержкой до окончания перлитного превращения. Для исключения операции травления в про-, цессе нагрева смотанных бунтов осуществляют изотермическую выдержку в врсстановительной атмосфере при 500- 680°С до полного восстановления окалины. 1 з.п. ф-лы, 3 табл.

Примечание: выдержка при восстановлении окалины составила б ч, первую выдержку

в аустенитной области проводили в течение 2 ч, вторую выдержку - в те-.

чение 10 ч, выдержка при первом перлитном превращении составила 1 ч.

Таблица 1

Та бл ица2

Продолжение табл. 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УкрНииспецсталь, г | |||

| Запорожье. | |||

Авторы

Даты

1992-11-15—Публикация

1989-07-26—Подача