1

Изобретение относится к химической промышленности.

Проблещи утилизации связаны с накоплением больших количеств использованных автомобильных шин, промышленных и городских отходов и мусора, содержащего неразрушающиеся пластиковые материалы. Уничтожение отходов сжиганием загрязняет атмосферу. Кроме того, процесс сжигания отходов неэкономичен.

Процессы превращения промышленных отходов и городского хлама и отбросов в продукты, которые можно использовать в качестве топлива или в качестве сырья для различных промышленных процессов, более эффективны.

Известны способы переработки органических материалов, например отходов пластмасс, с получением жидких топлив (керосина, бензина), по которым исходное сырье подвергают гидрокрекингу илитермическому крекингу 1 .

Наиболее близким по технической сущности к изобретению является способ переработки органических материалов, например отходов при производстве пластмасс, путем термообработки исходного сырья. Термообработку проводят при перемешивании при 400с. При этом получают жидкое топливо типа керосина. Образующиеся газ и остаток используют как тoпливoCiJ

Однако такой способ недостаточно эффективен.

Целью изобретения является повышение степени конверсии исходного сырья.

Поставленная цель достигается тем, что по предложенному способу переработки органических материалов исходное сырье перемещают по трубе при нагревании сырья до температуры термообработки со скоростью 40-80°С/мин, а термообработку сырья проводят при 427-815« С и давлении 50-180 мм рт.ст.

Согласно гфедпоженному способу масса исходного органического материала непрерывно перемещается по трубе, по всей длине которой поддерживается температура 427-815°С (предпочтительно 538°С),практически при отсутствии воздуха и/или кислорода. Материал по мере прохождения сквозь цилиндрическую деталь вращается или перемешивается, а газы и пары удаляются из близкого к выходно чу концу детали отверстия с помощью вакуума, составляющего

50-180 мм рт.ст. (предпочтительно около 127 мм рт.ст,) .

В качестве органических материалов могут быть применены каменный уголь, дегтеносные пески и другие углеродистые материалы, использованные резиновые шины, промышленные и городские ртходы, мусор.

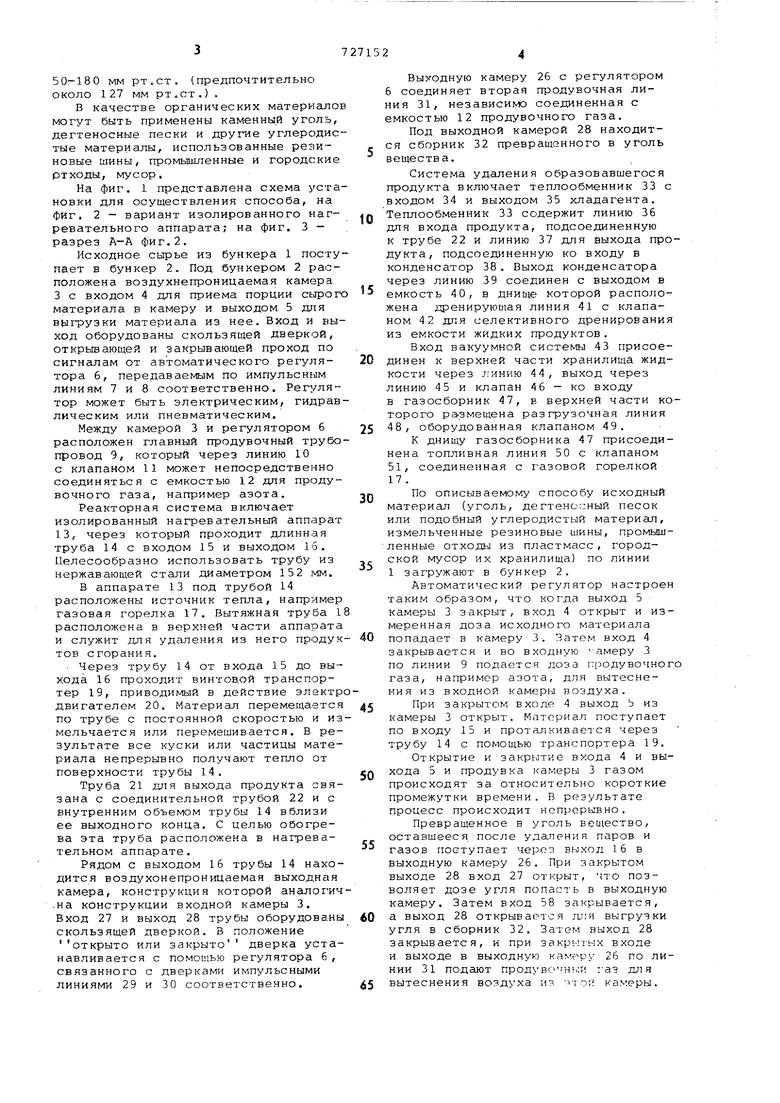

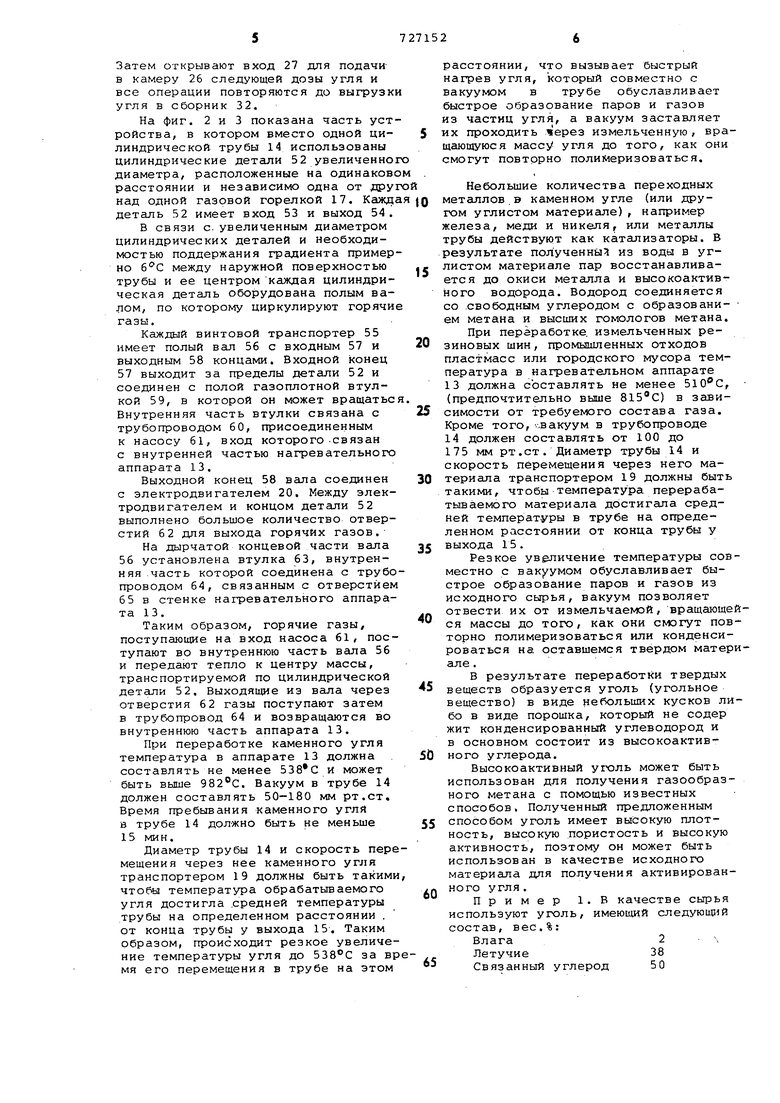

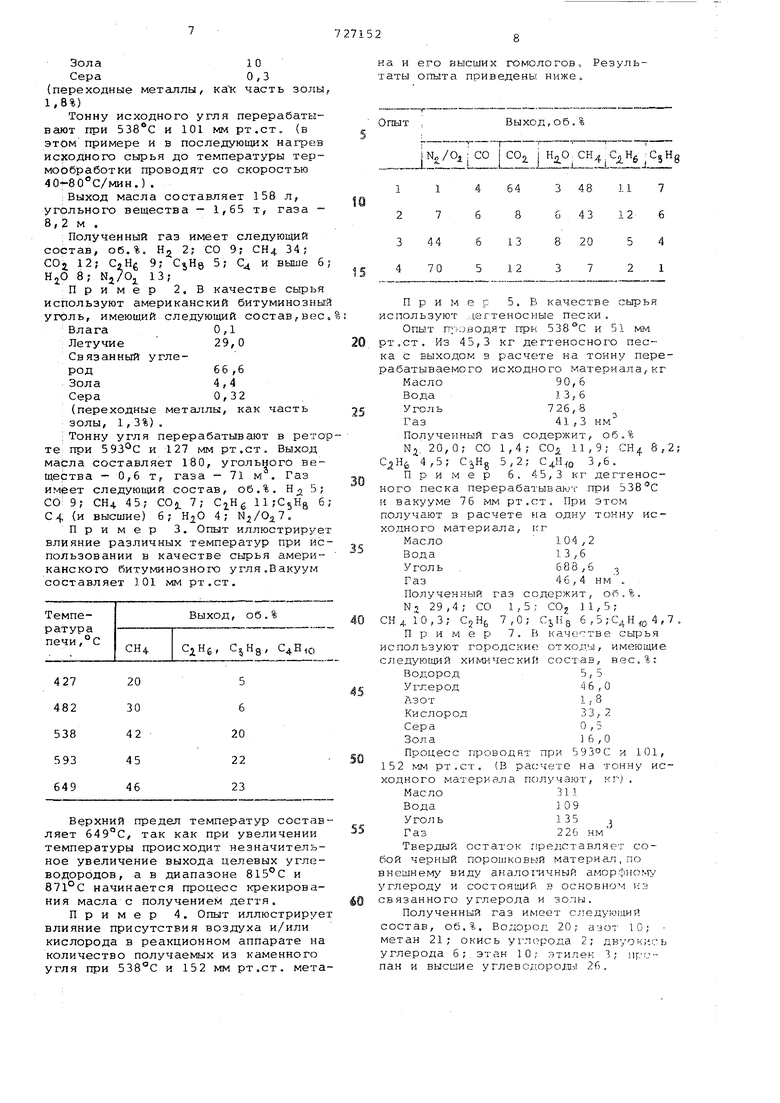

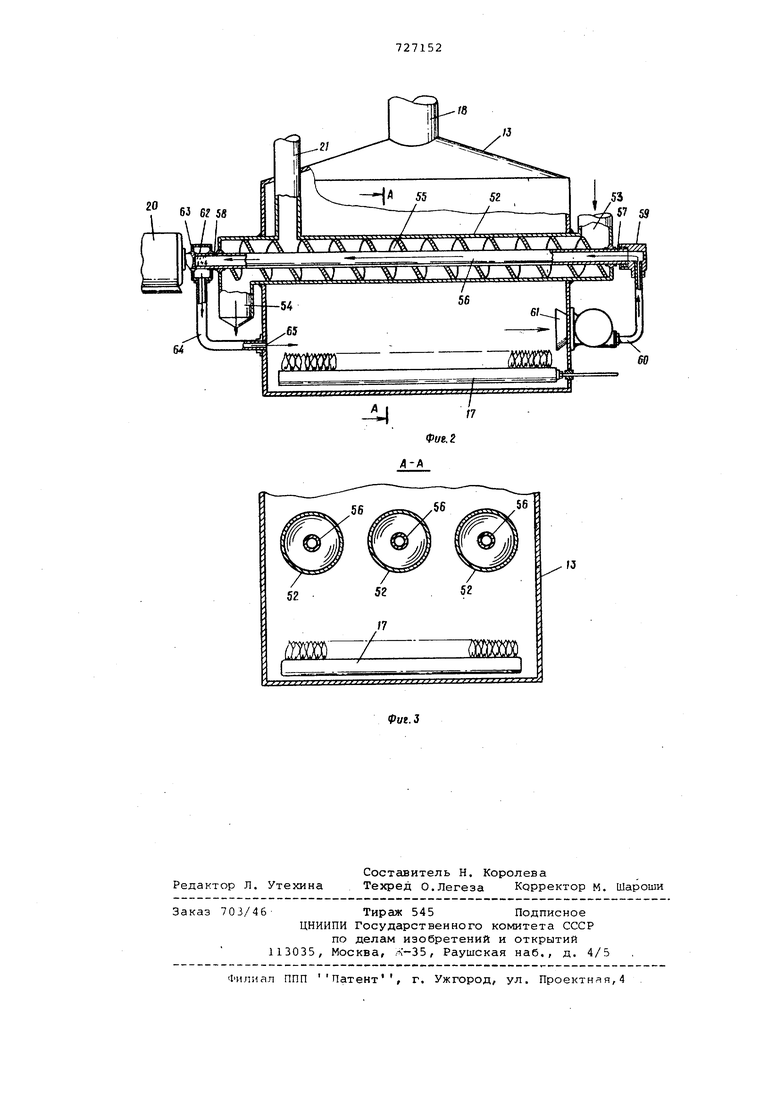

На фиг. 1 представлена схема установки для осуществления способа, на фиг, 2 - вариант изолированного нагревательного аппарата; на фиг. 3 - разрез А-А фиг.2.

Исходное сырье из бункера 1 поступает в бункер 2. Под бункером 2 расположена воздухнепроницаемая камера 3 с входом 4 для приема порции сьлрого материала в камеру и выходом 5 для выгрузки материала из нее. Вход и выход оборудованы скользящей дверкой, открывающей и закрывающей проход по сигналам от автоматического регулятора 6, передаваемым по импульсным линиям 7 и 8 соответственно. Регулятор может быть электрическим, гиддравлическим или пневматическим.

Между камерой 3 и регулятором 6 расположен главный продувочный трубопровод 9, который через линию 10 с клапаном 11 может непосредственно соединяться с емкостью 12 для продувочного газа, например азота.

Реакторная система включает изолированный нагревательный аппарат 13, через который проходит длинная труба 14 с входом 15 и выходом 16. Целесообразно использовать трубу из нержавающей стали диаметром 152 мм.

В аппарате 13 под трубой 14 расположены источник тепла, например газовая горелка 17. Вытяжная труба 18 расположена в верхней части аппарата и служит для удаления из него продуктов сгорания.

Через трубу 14 от входа 15 до выхода 16 проходит винтовой транспортер 19, приводимый в действие электродвигателем 20, Материал перемещается по трубе с постоянной скоростью и измельчается или перемешивается. В результате все куски или частицы материала непрерывно получают тепло от поверхности трубы 14.

Труба 21 для выхода продукта связана с соединительной трубой 22 и с внутренним объемом трубы 14 вблизи ее выходного конца. С целью обогрева Эта труба расположена в нагревательном аппарате.

Рядом с выходом 16 трубы 14 находится воздухонепроницаемая выходная камера, конструкция которой аналогич,на конструкции входной камеры 3. Вход 27 и выход 28 трубы оборудованы скользящей дверкой. В положение открыто или закрыто дверка устанавливается с помощью регулятора 6 , связанного с дверками импульсными линиями 29 и 30 соответственно.

Выходную камеру 26 с регулятором 6 соединяет вторая продувочная линия 31, независимо соединенная с емкостью 12 продувочного газа.

Под выходной камерой 28 находится сборник 32 превращенного в уголь вещества.

Система удаления образовавшегося продукта включает теплообменник 33 входом 34 и выходом 35 хладагента. Теплообменник 33 содержит линию 36 для входа продукта, подсоединенную к трубе 22 и линию 37 для выхода прдукта, подсоединенную ко входу в конденсатор 38. Выход конденсатора через линию 39 соединен с выходом в емкость 40, в днище которой расположена дренирующая линия 41 с клапаном 42 для селективного дренировани из емкости жидких продуктов.

Вход вакуумной системы 43 присоединен к верхней части хранилища жидкости через линию 44, выход через линию 45 и клапан 46 - ко входу в газосборник 47, в верхней части кторого размещена разгрузочная линия 48, оборудованная клапаном 49.

К днищу газосборника 47 присоединена топливная линия 50 с клапаном 51, соединенная с газовой горелкой 17.

По описываемому способу исходный материал (уголь, дегтено;;ный песок или подобный углеродистый материал, измельченные резиновые шины, промышленные отходы из пластмасс, городской мусор их хранилища) по линии 1 загружают в бункер 2.

Автоматический регулятор настрое таким образом, что когда выход 5 камеры 3 закрыт, вход 4 открыт и измеренная доза исходного материала попадает в камеру 3. Затем вход 4 закрывается и во входную -амеру 3 по линии 9 подается доза продувочно газа, например азота, для вытеснения из входной камеры воздуха.

При закрытом входе 4 выход Ь из камеры 3 открыт. Материал поступает по входу 15 и проталкивается через трубу 14 с помощью транспортера 19.

Открытие и закрытие входа 4 и выхода 5 и продувка камеры 3 газом происходят за относительно короткие промежутки времени. В результате процесс происходит непрерывно.

Превращенное в уголь вещество, оставшееся после удаления паров и газов поступает через выход 16 в выходную камеру 26. При закрытом выходе 28 вход 27 открыт, что позволяет дозе угля попасть в выходную камеру. Затем вход 5В закрывается, а выход 28 открываете я лля выгрузки угля в сборник 32. Затем выход 28 закрывается, и при закрытых входе и выходе в выходную камеру 26 по линии 31 подают продувочн-, газ для вытеснения воздуха из чтой камеры. Затем открывают вход 27 для подачив камеру 26 следующей дозы угля и все операции повторяются до выгрузк угля в сборник 32. На фиг. 2 и 3 показана часть уст ройства, в котором вместо одной цилиндрической трубы 14 использованы цилиндрические детали 52 увеличенно диаметра, расположенные на одинаков расстоянии и независимо одна от дру над одной газовой горелкой 17. Кажд деталь 52 имеет вход 53 и выход 54 В связи с. увеличенным диаметром цилиндрических деталей и необходимостью поддержания градиента пример но бС между наружной поверхностью трубы и ее центром каждая цилиндрическая деталь оборудована полым валом, по которому циркулируют горячи газы. Каждый винтовой транспортер 55 имеет полый вал 56 с входным 57 и выходным 58 концами. Входной конец 57 выходит за пределы детали 52 и соединен с полой газоплотной втулкой 59, в которой он может вращатьс Внутренняя часть втулки связана с трубопроводом 60, присоединенным к насосу 61, вход которого .связан с внутренней частью нагревательного аппарата 13. Выходной конец 58 вала соединен с электродвигателем 20. Между электродвигателем и концом детали 52 выполнено большое количество отверстий 62 для выхода горячих газов. На дырчатой концевой части вала 56 установлена втулка 63, внутренняя часть которой соединена с трубо проводом 64, связанным с отверстием 65 в стенке нагревательного аппарата 13. Таким образом, горячие газы, поступающие на вход насоса 61, пос тупают во внутреннюю часть вала 56 и передают тепло к центру массы, транспортируемой по цилиндрической детали 52. Выходящие из вала через отверстия 62 газы поступают затем в трубопровод 64 и возвращаются во внутреннюю часть аппарата 13. При переработке каменного угля температура в аппарате 13 должна составлять не менее и может быть выше 982°С. Вакуум в трубе 14 должен составлять 50-180 мм рт.ст. Время пребывания каменного угли в трубе 14 должно быть не меньше 15 мин. Диаметр трубы 14 и скорость пере мещения через нее каменного угля транспортером 19 должны быть такими чтобы температура обрабатываемого угля достигла .средней температуры трубы на определенном расстоянии . от конца трубы у выхода 15. Таким образом, происходит резкое увеличение температуры угля до 538С за вр мя его перемещения в трубе на этом расстоянии, что вызывает быстрый нагрев угля, который совместно с вакуумом в трубе обуславливает быстрое образование паров и газов из частиц угля, а вакуум заставляет их проходить через измельченную , вращающуюся массу угля до того, как они смогут повторно полиМеризоваться. Небольшие количества переходных металлов.в каменном угле (или другом углистом материале), например железа, меди и никеля, или металлы трубы действуют как катализаторы. В результате полученная из воды в углистом материале пар восстанавливается до окиси металла и высокоактивного водорода. Водород соединяется со .свободным углеродом с образовани- ем метана и высших гомологов метана. При переработке, измельченных резиновых шин, промышленных отходов пластмасс или городского мусора температура в нагревательном аппарате 13должна составлять не менее , (предпочтительно выше ) в зависимости от требуемого состава газа. Кроме того, г,вакуум в трубопроводе 14должен составлять от 100 до 175 мм рт.ст. Диаметр трубы 14 и скорость перемещения через него материала транспортером 19 должны быть такими, чтобы температура перерабатываемого материала достигала средней температуры в трубе на определенном расстоянии от конца трубы у выхода 15. Резкое увеличение температуры совместно с вакуумом обуславливает быстрое образование паров и газов из исходного сырья, вакуум позволяет отвести их от измельчаемой, вращающейся массы до того, как они смогут повторно полимеризоватвся или конденсироваться на оставшемся твердом материале , В результате переработки твердых веществ образуется уголь (угольное вещество) в виде небольших кусков либо в виде порошка, который не содер жит конденсированный углеводород и в основном состоит из высокоактивного углерода. Высокоактивный уголь может быть использован для получения газообразного метана с помощью известных способов. Полученный предложенным способом уголь имеет высокую плотность, высокую пористость и высокую активность, поэтому он может быть использован в качестве исходного материала для получения активированного угля. Пример 1.В качестве сырья используют уголь, имеющий следующий состав, вес.%: Влага2 Летучие38 Связанный углерод50 Зола10 Сера0,3 {переходные металлы, как часть золы 1,8%) Тонну исходного угля перерабатывают при 538°С и 101 мм рт.ст. (в этом примере и в последующих нагревв исходного сырья до температуры термообработки проводят со скоростью 40 80°С/мин.) . ;Выход масла составляет 158 л, угольного вещества - 1,65 т, газа 8,2м. ;Полученный газ имеет следующий состав, об.%. H,j 2; СО 9; СН4 34; СО; 12; C.Hg 9 CjHe 5; Сд и выше б HjO 8; Nj/Oj, 13; Пример 2.В качестве сырья используют американский битуминозны уголь, имеющий следующий состав,вес Влага0,1 Летучие29,О Связанный углерод66 ,6 Зола4,4 Сера0,32 (переходные металлы, как часть золы, 1,3%), ;Тонну угля перерабатывают в рето те- при 593 С и 127 мм рт.ст. Выход масла составляет 180, угольного вещества - 0,6 т, газа - 71 м , Газ имеет следующий состав, об.%, Нд 5; СО- 9; СН4 45; СО 7; ll;C5Hg 6 С 4 (и высшие) 6; Н,О 4; ,7 Пример 3. Опыт иллюстрируе влияние различных температур при ис пользовании в качестве сырья американского битуминозного угля.Вакуум составляет 101 мм рт.ст. Верхний предел температур состав ляет 649°С, так как при увеличении температуры происходит незначитель ное увеличение выхода целевых углеводородов, а в диапазоне 815®С и 871°С начинается процесс 1фекирования масла с получением деггя. Пример 4. Опыт иллюстрируе влияние присутствия воздуха и/или кислорода в реакционном аппарате на количество получаемых из каменного угля при 538°С и 152 мм рт.ст. мета

Полученный газ содержит, об, и его высших гомологов.. Резульы опыта приведены ниже. Выход,об.% j СО I CH4. CjHg 114 643 48 .l 7 2768643126 3446 138 2054 4705123721 При м е с 5. В качестве сырья пользуют .дегтеносные пески. Опьз:т гртоводят при 538 °С и 51 Mbi .ст. Из 45,3 кг дегтеносного песс выходом в расчете на тонну перебатываемОГО исходного материала, кг Масло90,6 Вода13.6 Уголь726,8 Газ41,3 нм Полученный газ содержит, об.% NJ, 20,0; СО 1,4,- СО 11,9 СН 8,2; ,5; CjHg 5,2; 3,6. Пример 6. 45,3 кг легтеносго песка перерабатывают при вакууме 76 мм рт.ст. При этом лучают в расчете на одну тонну исдного материала, кг 688,6 3 46,4 н м , 29,4; СО 1.5; COj 11,5; СН4.10,3; CjHb 7,0; CjHg 6 , 5 ; .,(, 4 , 7 . Пример 7. В качестве сырья используют городские отходы, имеющие следующий химический состав, вес.%: Водород5,5 Углерод46,0 Азот1 г В Кислород33,2 Сера0,5 Зола 6,0 Процесс проводят при и 101, 152 KSM рт.ст. (В рас;чете на тонну исходного материала получают, кг) . Масло311 Вода109 Уголь135 Газ226 нм Твердый остаток представляет собой черный порошковый материал, по внешнему виду аналогичный аморфно-Гу углероду и состоящий в основном яэ связанного углерода и золы. Полученный газ имеет следующий состав, об.%. Водород 20; азот 10; метан 21; окись углерода 2; двуок;.сь углерода 6; зтан 10; этилен 3; iip,, и высшие углеволоро;лг.1 26, При температ за. Как ви данных пр 593«С (пр мер 8) ил чество по няться в Компонент об. % Водород Аз от Метан Окись угл рода Двуокись рода Этан Этилен Пропан и углеводор При и вакууме батывают полистиро зовые сме Продукт в каждо - опыте получают 42,5 им- i-аза (в расчете на тонну исходного материала), 7 вес.% масла. Пример 12. Автомобильные резиновые ши}|ы, разрезанные на куски длиной 19 толщиной 6 мм, перерабатывают при и вакууме 101 мм рт .ст, В расчете на тонну исходного материала прлучс1Ют: Легкое масло357 л Газ,54 нм Углеподобное вещество 316 кг При необходимости получения большего количества газа и меньшего количества масла и угля температуру поддерживают выше 538°С.Полученный уголь представляет собой порошковый материал типа сажи с теплотворной способностью 10810 ккал/кг. Полученный газ имеет следующий состав, об.%. Водород 16; азот 17; окись углерода 4; метан 20; двуокись углерода 5; этан 7; пропан и высшие углеводороды 28, Поскольку газ получен из использованных резиновых шин и содержит более 55% низкомолекулярных углеводородов, он имеет более высокую теплотворность по сравнению с природным газом. При этом получают следующие фракции масел с выходом, вес.%: HR 97°С .150 190° С 190 265°С 265 . Остаток Формула изобретения Способ переработки органических материалов путем термообработки исходного сырья при перемешивании, отличающийс я тем, что, с целью повышения степени конверсии сырья, процесс проводят при перемещении -исходного сырья по трубе при нагревании сырья до температуры термообработки со скоростью нагрева 40-80°С/мин, и проведении термообработки при 427-815°С и давлении 50-180 мм рт.ст. Источники информации, принятые во внимание при экспертизе 1.Tahesue Tomoyuki. Process converts pEastic waste into gaso- Sine and kerosine. PetroEeum and PetpochemicaS. International 1972, 12, № 4 , p.. 36-3-8. 2.Processing for turning paSastics waste into fueS viS developed Look Jap,, 1972, 16, № 190, p. 20 (прото- . тип) .

Авторы

Даты

1980-04-05—Публикация

1976-08-02—Подача