Изобретение относится к способам подготовки сырья в металлургической промышленности.

Известен способ восстановления железорудных материалов углеводородными газами в трубчатой печи при температуре 850-950°С с последующим довосстановлением окислов железа твердым топливом при температуре 1050-1150°С (см. А.С. 435280, М.кл. C 21 B 13/08). По данному способу железорудный материал в виде окатышей и твердый восстановитель загружают в противоточную трубчатую печь, где производят указанное восстановление.

Недостатками указанного способа являются:

- большой вынос пыли из печи. Пыль состоит из частиц твердого восстановителя, кремнезема, оксида кальция. Особенно велики потери твердого восстановителя, который при перемещении в трубчатой печи склонен к пылению;

- невозможность использования в качестве твердого восстановителя каменного (бурого) угля, так как продукты, выделяющиеся из него при нагреве, являются в большей части вредными (токсичными) веществами, в печи не обезвреживаются, и загрязняют окружающую среду;

- невозможность использования цинкосодержащей шихты, так как отделение цинка от железорудной части шихты при работе по известному способу не происходит;

- применение специального оборудования и минеральных связок для окомкования отходов, что связано с сушкой и подготовкой окомкованного материала перед подачей его в трубчатую печь, а также загрязнением продукта нерудными материалами связки.

Наиболее близким к заявляемому известным техническим решением является способ переработки железоцинкосодержащих отходов путем их окомкования (или брикетирования) с последующей металлизацией окускованного материала во вращающихся трубчатых печах (см. Равич Б.М., Окладников В.П., Лыгач В.Н., Менковский М.А. Комплексное использование сырья и отходов, Москва, "Химия", 1988 г., с.92, 93, 94). Сырые окатыши, по известному способу, предварительно подвергаются грохочению для отсева мелочи, сушке и упрочняющему нагреву во вращающихся печах до 1100°С.

В качестве восстановителя в печах используется коксовая мелочь, антрацит, причем процессы восстановления оксидов железа и цинка протекают за счет углерода восстановителя, подаваемого в печь совместно с окатышами.

Недостатками известного способа являются:

- применение специального оборудования и минеральных связок для окомкования отходов,

- загрязнение продукта минеральными составляющими связок,

- невозможность использования в качестве твердого восстановителя каменного (бурого) угля, так как при термообработке выделяются вредные для окружающей среды вещества,

- большой набор пылеулавливающего оборудования, связанный с многочисленными перегрузками,

- пониженное содержание оксида цинка в уловленной пыли (менее 50-60%).

Технической задачей изобретения является повышение эффективности извлечения цинка из отходов и восстановления оксидов железа.

Указанная техническая задача достигается тем, что известный способ переработки цинкосодержащих железоокисных отходов (заключающейся в восстановлении цинка и железа и переводе восстановленного цинка в виде пыли ZnO в печные газы), включающий окомкование (или брикетирование отходов), нагрев их во вращающейся трубчатой печи с использованием в качестве восстановителя твердого углеродосодержащего вещества, дожигание печных газов, охлаждение и улавливание пыли (содержащий цинк), дополняется следующими изменениями технологического режима:

- брикетирование отходов производят совместно с твердым углеродосодержащим веществом в виде измельченного каменного (бурого) угля,

- брикеты подают в прямоточную трубчатую печь, отапливаемую (со стороны загрузки) топливокислородными горелками, при этом (изменяя расход топлива) поддерживают температуру брикетов на выходе из печи в диапазоне 700-1000°С,

- скорость печных газов (приведенную к нормальным условиям -температуре 20°С и давлению 760 мм рт.ст.) поддерживают в диапазоне 0,3-1,0 м/с (указанные газы отбирают из прямоточной печи со стороны выгрузки материала),

- дополнительно, отходы перед брикетированием предварительно нагревают в подогревательной противоточной трубчатой печи до температуры 550-1000°С.

Брикет, состоящий из смеси отходов и молотого угля, обладает рядом ценных качеств:

- сохраняет свою форму при проведении восстановительного обжига,

- внутри брикета идут интенсивно реакции восстановления при нагреве за счет непосредственного контакта частичек отходов и молотого угля и за счет восстановительных газов, выделяющихся из угля при нагреве, создающих внутри брикета пористую газопроницаемую структуру.

Указанная структура брикета получается при применении молотого угля фракцией частичек не более 3-5 мм.

- при применении брикетов указанного состава существенно ограничивается пыление материала при нагреве в трубчатых печах.

Эффективной связкой отходов при брикетировании является каменный (бурый) уголь, точнее содержащиеся в угле пек и смола.

При нагреве указанной связки каменный уголь коксуется, причем кокс связывает зерна отходов друг с другом в прочный монолит, имеющий предел прочности при сжатии при температуре 500-600°С на уровне 300-350 кг/см. Для получения брикетов отходы, как правило, имеющие крупность фракции не более 0,5 мм, подвергают брикетированию совместно с молотым углем фракцией не более 3÷5 мм.

Затем брикеты, состоящие из твердого восстановителя и отходов, подают в прямоточную трубчатую печь, отапливаемую со стороны загрузки топливокислородными горелками. Подаче брикетов в печь способствует их сыпучесть. При нагреве брикетов до температуры 1000-1350°С в них интенсивно идут реакции восстановления железа и цинка. Тепло, необходимое для восстановления железа и цинка, компенсируется от поступления тепла, выделяющегося при сжигании топлива в топливно-кислородных горелках. Установлено, что для полного восстановления железа и цинка из отходов при работе по заявленному способу и при сжигании природного газа в кислороде требуется 100 м3 газа на 1 т железа, содержащегося в отходах. При содержании железа в отходах порядка 50% требуется сжигать 50 м3 природного газа (и соответственно потреблять 100 м3 кислорода) на каждую тонну отходов. (При указанном топливопотреблении берут 100 кг угля на каждую тонну отходов). При загрузке брикетов в печь от сжигания газа развивается высокая температура, достигающая 1400-1500°С. Однако проплавления брикетов не происходит, так как содержащийся в брикетах уголь превращается в кокс, (температура плавления которого выше 3000°С). При движении через печь раскаленный уголь, выделяющий при нагреве углеводороды, взаимодействует с окислами железа и цинка и восстанавливает их до металла.

Восстановлению способствуют выделяющиеся из угля газы углеводородов, создающие развитую поверхность контакта восстановителя с окислами. При восстановлении идут эндотермические реакции, температура брикетов при выдаче из прямоточной печи понижается до уровня 700-100°С, при которой сохраняется как прочность брикетов, так и происходит полная металлизация и возгонка цинка (температуру брикетов регулируют, изменяя подачу топлива в газокислородные горелки).

При уменьшении температуры брикетов на выходе ниже 700°С металлизация железа и возгонка цинка происходит не полностью, так как процесс идет с недостатком тепла для осуществления реакций восстановления. При увеличении температуры брикетов на выдаче из печи выше 1000°С нарушается форма брикетов, к тому же непроизводительно увеличиваются энергетические затраты. По указанным причинам заявленный способ ограничивает температуру продукта на выходе из печи в диапазоне 700-1000°С.

Процессам восстановления окислов железа и цинка в трубчатой печи способствует прямоточное движение продуктов сгорания и брикетированных углеродосодержащих отходов. Кроме как через горелки в печь не вносится кислород, поэтому на всем протяжении печи атмосфера в рабочем пространстве определяется газовыделениями из брикетов при нагреве, состоящими из продуктов неполного горения углеводородов. При движении брикетов через печь из них выделяются оксиды углерода и пары воды, углеводороды, все это в рабочем пространстве печи создает равновесные концентрации между водородом, оксидом углерода и парами воды и углекислоты. При указанных условиях возгоняющийся цинк находится в мелкодисперсном состоянии (при размере частичек 2-5 микрон) и обратно не ассимилирует в брикеты.

Количество печных газов на 1 т железа, содержащегося в отходах, составляет 1000 м3. Диаметр печи рассчитывается таким образом, чтобы скорость печных газов в сечении печи находилась бы в диапазоне 0,3-1,0 м/с (отнесена к нормальным условиям температуре 20°С и давлению 760 мм рт.ст.). При указанной скорости печных газов в них присутствует в основном (до 90%) цинкосодержащая пыль. Ограничению величины скорости печных газов в печи способствует применение кислорода при сжигании топлива. Например, при сжигании одного м3 газа в среде кислорода образуется 3 м3 продуктов сгорания (против 10 м3 при использовании воздуха).

При производительности печи 25 т/ч по перерабатываемым отходам используют печь-реактор внутренним диаметром 3 м, при этом скорость печных газов (отнесенная к нормальным условиям) получается равной 0,5 м/с. При указанной скорости печных газов пыль, отбираемая после прохождения продуктов сгорания от района загрузки до района выгрузки, состоит на 90% из цинкосодержащих веществ. При скорости печных газов более 1 нм/с в пыль газов переходит кремнезем, оксид кальция и другие минеральные составляющие отходов. При скорости печных газов менее 0,3 нм/с начинает наблюдаться ассимиляция даже мелкодисперсной пыли обратно в материал, что снижает эффективность процесса. Таким образом, при работе по заявляемому способу скорость газов печи поддерживают по величине, равной 0,3-1,0 нм/с. Место отбора печных газов выбирается таким образом, чтобы газы прошли всю печь, где может возгоняться цинк. По этой причине место отбора дымовых газов располагают в районе выгрузки брикетов из печи. Печные газы содержат в своем составе горючие составляющие - оксид углерода, водород, что обуславливается присутствием угля в брикетах и нагревом брикетов в печи. При работе по заявляемому способу горючие составляющие печных газов дожигают, а тепло печных газов используют, в том числе для нагрева отходов перед брикетированием, до температуры 550-1000°С.

Целесообразность нагрева отходов перед брикетированием до температуры 550-1000°С обуславливается закономерностями получения механически прочных брикетов при брикетировании нагретых отходов совместно с углем.

При температуре отходов менее 550°С связка из каменного угля еще не переходит в пластичное состояние, что не позволяет сформировать прочные брикеты. При температуре отходов более 1000°С исходные минеральные составляющие образуют сравнительно легкоплавкие соединения окислов железа с кремнеземом и оксидом кальция, из-за чего отходы начинают агломерироваться. Указанное уменьшает сыпучесть исходной шихты и делает невозможным осуществление его равномерного пропорционирования с молотым углем. Таким образом, температура нагрева отходов перед подачей их в брикет-пресс должна находиться в диапазоне 550-1000°С. Ввиду мелкозернистости исходных отходов, и в то же время необходимости их перемешивания при нагреве наиболее приемлемой печью для нагрева отходов является противоточная трубчатая печь, (при вращении барабана печи постоянно происходит перемешивание материала). Противоточная трубчатая печь отапливается посредством горелок, расположенных на разгрузочной стороне барабана, что обеспечивает постепенный нагрев материала по длине печи.

Поддержание температуры 550÷1000°С материала на выходе из печи осуществляется наиболее простым способом - регулированием расхода топлива через горелки.

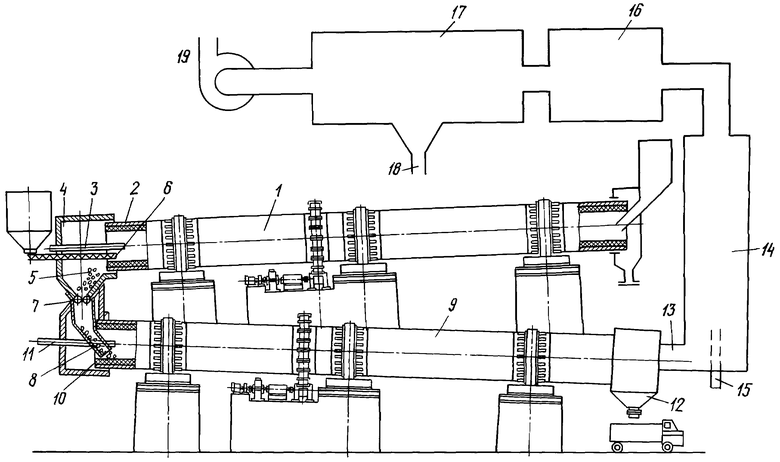

Способ термохимической обработки цинкосодержащих железоокисных отходов поясняется схемой, изображенной на чертеже. Состав оборудования для осуществления способа включает подогревательную трубчатую печь 1, имеющую барабан 2 и горелку 3 в районе камеры выгрузки 4 отходов 5. В камере выгрузки 4 расположены желоб угля 6 и брикет-пресс 7, из которого выдаются брикеты 8 в печь-реактор 9. Печь-реактор 9 оборудована со стороны загрузки 10 газокислородной горелкой 11, а со стороны выгрузки 12 - отбором печных газов 13. Дополнительно печь 9 оборудована камерой дожигания 14 с горелкой 15, охладителем газов 16, фильтром 17 с патрубком выгрузки 18 цинковой пыли и вентилятором 19 для отсоса газов.

Способ очистки от цинка и восстановления (металлизации) железоокисных отходов 5 осуществляют следующим образом.

Отходы 5 подают в барабан 2 вращающейся трубчатой печи 1, оборудованной со стороны выгрузки 4 горелкой 3. При перемещении отходов 5 по барабану 2 последние нагреваются посредством отопительной горелки 3 до температуры 550-1000°С.

Нагретые отходы 5 с молотым углем 6 подают в валковый пресс 7, где при температуре нагрева отходов 550-1000°С получают прочные брикеты 8.

Брикеты 8 пересыпают в трубчатую печь-реактор 9, оборудованную со стороны загрузки 10 газокислородной горелкой 11. В зоне перед горелкой, в трубчатой печи 9 развивается температура до 1350-1500°С, при этих условиях брикет остается прочным за счет коксования содержащегося в нем угля и происходит полное восстановление железа и цинка. Указанные реакции восстановления идут с поглощением тепла, в результате чего температура брикетов 8 снижается до величины 700-1000°С на выходе из печи, то-есть до диапазона, при котором не нарушается как прочность брикетов, так и полнота степени металлизации.

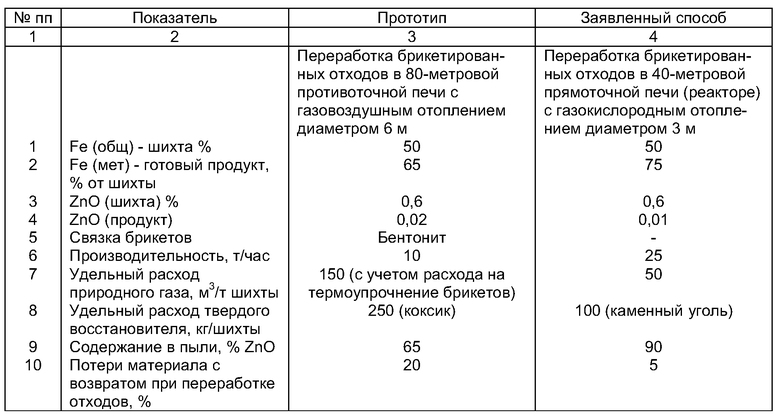

Цинк при восстановлении возгоняется и переходит в газовую фазу, в виде частичек размером 2-3 мк. В печи-реакторе 9 скорость газов 0,3-1,0 нм/с, скорость недостаточная, чтобы из печи выносилась крупнодисперсная пыль. Поэтому печные газы выносят из реактора только мелкодисперсную (цинкосодержащую) пыль. Газы отсасывают через отбор 13 и пропускают через камеру дожигания 14 горючих составляющих. Затем, после пропуска через охладитель 16 газы фильтруют, в результате чего цинкосодержащая пыль осаждается в фильтре 17 и выдается через патрубок выгрузки 18. Результаты работы установок по переработке железосодержащих отходов по способу-прототипу и по предлагаемому способу представлены в таблице.

Прямоточная печь-реактор, эксплуатирующаяся на термобрикетах, с учетом более высокой допустимой температуры процесса, не разрушающей брикеты, имеет более высокие показатели производительности и более низкое потребление топлива. Работа по заявленному способу характеризуется более низким загрязнением продукта минеральной частью (не используется бентонит), более низким выносом пыли и большим содержанием цинкита в отфильтрованном пылевом концентрате (с учетом не "пылящих брикетов" и низкой скорости газов в печи).

Получающийся продукт, состоящий из брикетов железа, используют в качестве металлошихты в конвертерном и доменном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления цинка из состава цинксодержащих отходов электрометаллургии | 2023 |

|

RU2801974C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛУРГИЧЕСКОЙ ПЫЛИ | 2018 |

|

RU2687387C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВИДНЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2582423C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2253685C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2004 |

|

RU2280087C2 |

Изобретение относится к способам подготовки сырья в металлургической промышленности. Способ включает брикетирование отходов, нагрев их во вращающейся трубчатой печи с использованием в качестве восстановителя твердого углеродсодержащего вещества, дожигание печных газов, охлаждение и улавливание пыли, содержащей цинк. Брикетирование отходов осуществляют совместно с твердым углеродсодержащим веществом в виде измельченного каменного или бурого угля. Брикеты подают в прямоточную трубчатую печь, отапливаемую со стороны загрузки топливокислородными горелками. При этом температуру брикетов на выходе из печи поддерживают в диапазоне 700-1000°С. Скорость печных газов в прямоточной трубчатой печи, приведенную к нормальным условиям: температуре 20°С и давлению 760 мм рт.ст., устанавливают 0,3-1,0 м/с. Отходы перед брикетированием предварительно нагревают в подогревательной противоточной трубчатой печи до температуры 550-1000°С. Изобретение позволит повысить эффективность извлечения цинка из отходов и восстановления оксидов железа. 2 з.п. ф-лы, 1 табл., 1 ил.

| РАВИЧ Б.М | |||

| и др | |||

| Комплексное использование сырья и отходов | |||

| - М.: Химия, 1988, с.92-94 | |||

| Способ получения товарного цинкового продукта из пыли металлургического производства | 1989 |

|

SU1749282A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ПУЛЬСАТОР | 1973 |

|

SU453151A1 |

| ЛИСИН B.C | |||

| и др | |||

| Современное состояние и перспективы рециклинга цинкосодержащих отходов металлургического производства | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2004-11-20—Публикация

2002-11-06—Подача