(54) СИСТЕМА УПРАВЛЕНИЯ ЗАПОРНЫМ ОРГАНОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистанционного управления приводом запорного органа | 1979 |

|

SU935879A1 |

| Пневматическая система управления для шарового крана | 1980 |

|

SU934125A1 |

| МНОГОКАНАЛЬНЫЙ РЕЗЕРВИРОВАННЫЙ ПРИВОД И РАСПРЕДЕЛИТЕЛЬ ДЛЯ ПОДАЧИ РАБОЧЕЙ СРЕДЫ | 1995 |

|

RU2065091C1 |

| Система для дистанционного управления приводом запорного органа | 1978 |

|

SU935870A1 |

| ГАЗОВАЯ СКВАЖИНА | 2008 |

|

RU2352759C1 |

| ГАЗОКОНДЕНСАТНАЯ СКВАЖИНА | 2008 |

|

RU2352760C1 |

| НЕФТЯНАЯ СКВАЖИНА | 2008 |

|

RU2367786C1 |

| НЕФТЕГАЗОВАЯ СКВАЖИНА | 2008 |

|

RU2365738C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ УПРАВЛЕНИЯ СКВАЖИНОЙ НЕФТЕГАЗОВОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2367771C1 |

1

Изобретение относится к пневмоавтоматике и предназначено для управления запорными ор1 анами по каналам телемеханики, например, линейным краном магистрального газопровода.

Известно устройство управления запорным органом, в котором принудительное запирание исполнительного органа ocyniecTвляется пироклананом под действием давления продуктов сгорания пирозаряда 1. В эт()м устройстве продукты сгорания воздействуют непосредственно на запорный орган.

Недостаток указанного устройства заключается в значительном весе пирозаряда.

Наиболее близким техническим решением из известных яв;1яется система управ,1ения запорным opiaHOM, содержащая основной и дополнительный распределители, сообщенные линиями связи между собой и с запорным органом, и устройство управления основным распределителем 2.

Недостатком указанного устройства является необходимость в постоянном входном электрическом сигнале для срабатывания распре;1елителей и отсутствие обратной связи между положением запорного органа и основным золотнико.м.

Цель изобретения - расширение функпиональных возможностей и новышение надежности системы управления. Указанная цель достигается тем, что устройство управления основным распределителем выполнено в виде двух пар пневмопилипдров с рабочими камерами, щтоки которых жестко связаны между собой попарно и с основным распределителем, причем рабо10 чпе одной пары пневмоцилиндров сообщены с источником энергии, а рабочие камеры второй пары пневмоцилиндров соединены линиями связи с дополнительным распределителем, при этом источник энергии выполнен в виде пиропатрона.

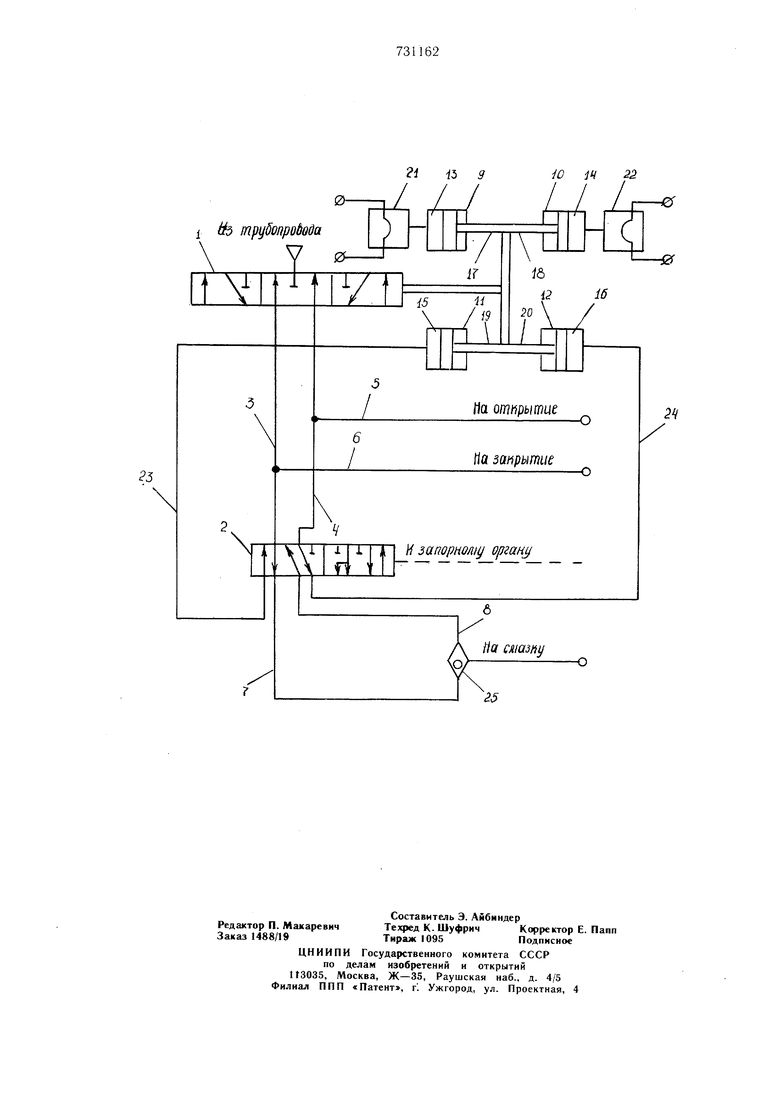

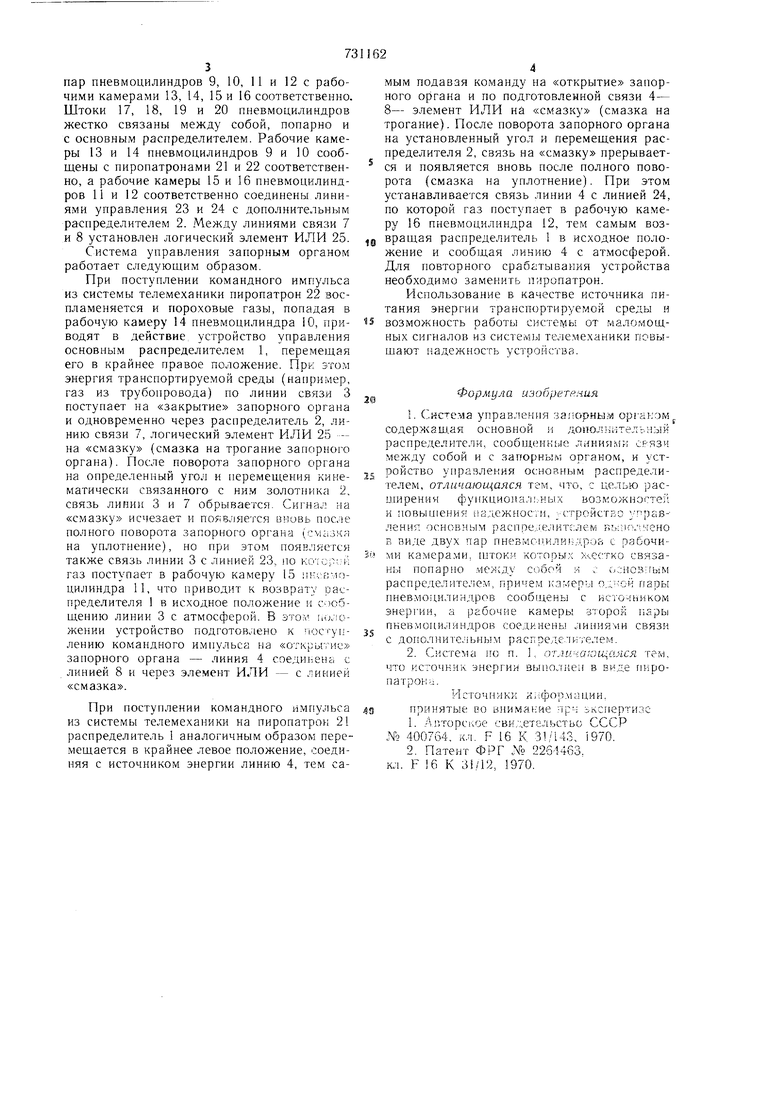

На чертеже представлена пневматичес;. схема системы управ,1ения запорным Ф1аном.

Система состоит из основного 1 и дополнительного 2 распределите,71ей, сообщенных 713 между собой линиями связи 3 и 4 и с запорным органом (на чертеже не показан) - линиями связи 5, 6, 7, 8. Система также содержит устройство управления основным распределителем, выполненное в виде двух

пар пневмоцилиндров 9, 10, 11 и 12 с рабочими камерами 13, 14, 15 и 16 соответственно. Штоки 17, 18, 19 и 20 пневмоцилиндров жестко связаны между собой, попарно и с основным распределителем. Рабочие камеры 13 и 14 пневмоцилиндров 9 и 10 сообщены с пиропатронами 21 и 22 соответственно, а рабочие камеры 15 и 16 пневмоцилиндров 11 и 12 соответственно соединены линиями управления 23 и 24 с дополнительным распределителем 2. Между линиями связи 7 и 8 установлен логический элемент ИЛИ 25.

Система управления запорным органом работает следующим образом.

При поступлении командного импульса из системы телемеханики пиропатрон 22 воспламеняется и пороховые газы, попадая в рабочую камеру 14 пневмоцилиндра 10, приводят в действие устройство управления основным распределителем 1, перемещая его в крайнее правое положение. При этом энергия транспортируемой среды (например, газ из трубопровода) по линии связи 3 поступает на «закрытие запорного органа и одновременно через распределитель 2, линию связи 7, логический элемент ИЛИ 25 - на «смазку (смазка на трогание запорного органа). После поворота запорного органа на определенный угол и перемещения кинематически связанного с ним золотника 2, связь линии 3 и 7 обрывается. Сигнал на «смазку исчезает и появляется вновь после полного поворота запорного органа (cvia3;-(.-i на уплотнение), но при этом появляется также связь линии 3 с линией 23, по ко-и:р;;н газ поступает в рабочую камеру 15 ;if;i.:tr.ioцилиндра 11, что приводит к возврату распре.делителя 1 в исходное положение и сообщению линии 3 с атмосферой. В этом изложении устройство подготовлено к lociynлению командного импульса на «открытии запорного органа - линия 4 соединена с линией 8 и через элемент ИЛИ - с .пинией «смазка.

При поступлении командного и у1пульса из системы телемеханики на пиропатрон 21 распределитель 1 аналогичным образом перемещается в крайнее левое положение, соединяя с источником энергии линию 4, тем самым подавая команду на «открытие запорного органа и по подготовленной связи 4- 8- элемент ИЛИ на «смазку (смазка на трогание). После поворота запорного органа на установленный угол и перемещения распределителя 2, связь на «смазку прерывается и появляется вновь после полного поворота (смазка на уплотнение). При этом устанавливается связь линии 4 с линией 24, по которой газ поступает в рабочую камеру 16 пневмоцилиндра 12, тем самым возвращая распределитель 1 в исходное положение и сообщая линию 4 с атмосферой. Для повторного срабатывания устройства необходимо заменить пиропатрон.

Использование в качестве источника питания энергии транспортируемой среды и

возможность работы системь от маломощных сигналов из системы телемеханики повыщают надежность устоойства.

Формула изобретения

принятые во внимание лр-; ькспертизс

ЙЬ /пру5олро6вда

i « 3

iO m 22

Авторы

Даты

1980-04-30—Публикация

1977-02-23—Подача