Изобретение относится к источникам ионов типа дуоплазматрона и может быть использовано как эффективный источник ИОНО8 в технике получения пленочных кристаллов из ионных пучков, как инжектор в ускорителях заряженных частиц, как источник ионов для легирования металлов и полупроводников ив ряде других приложений.

Известен дуоплазматрон, содержащий систему электродов, состоящую из анода, промежуточногй электрода и экстрактора. В полости промежуточного электрода расположен катод. Анод, промежуточный электрод и вводы катода охлаждаются проточной водой. Для создания магнитного поля в зазоре анодпромежуточный электрод установлен соленоид.

Для создания вакуума в рабочей по-, лости дуопяазматрона он снабжен высо ковакуумной системой откачки, подключенной со стороны экстрактора. Наряду с основным недбстатком устройства, обусловленным тем, что такая схема значительно уменьшает выход нужных ионов, остаются в силе требования к системе откачки, так как компоненты газа-носителя необходимо удалять из

установки,что значительно усложняет

СО СП конструкцию в целом. , ..Известен также дуоплазматрон, содержащий систему электродов, состояелщую из анода, промежуточного электрода, катода и экстрактора, соединенных с основной системой откачки. Этому дуоплазматрону также присущ недоста ток газовых дуоплазматронов: для получения больших токов ионов твердых материалов необходимо очень громоздкое высокопроизводительное откачное оборудование.

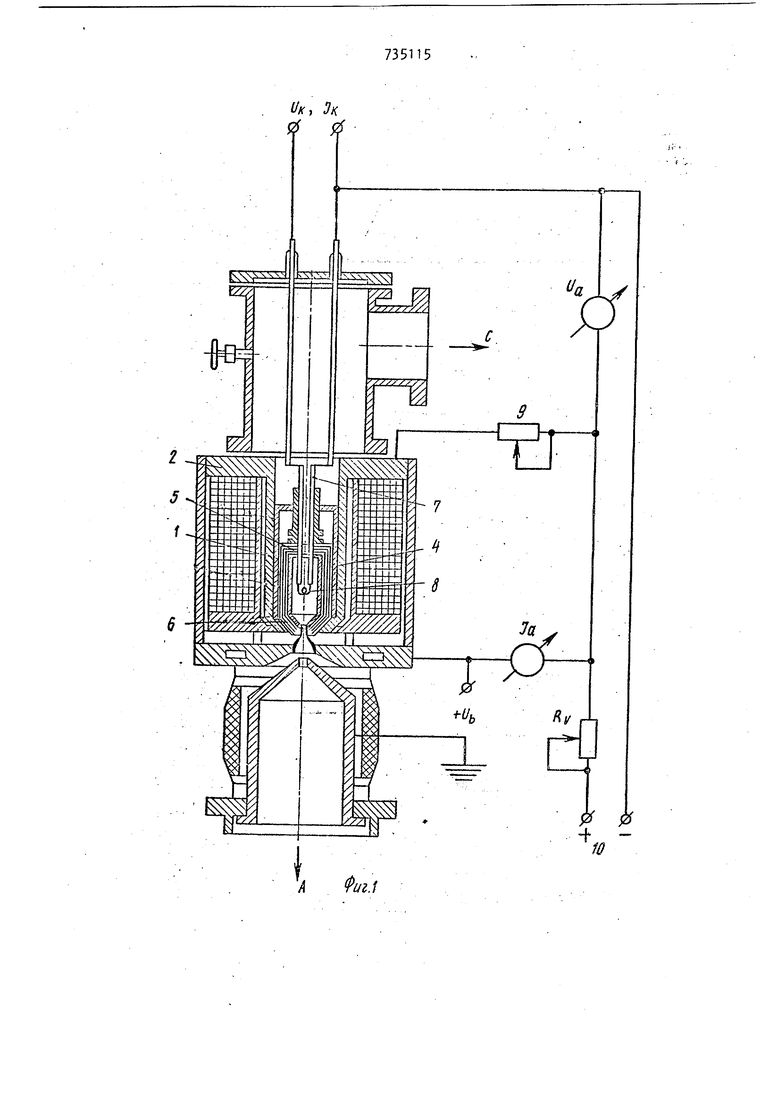

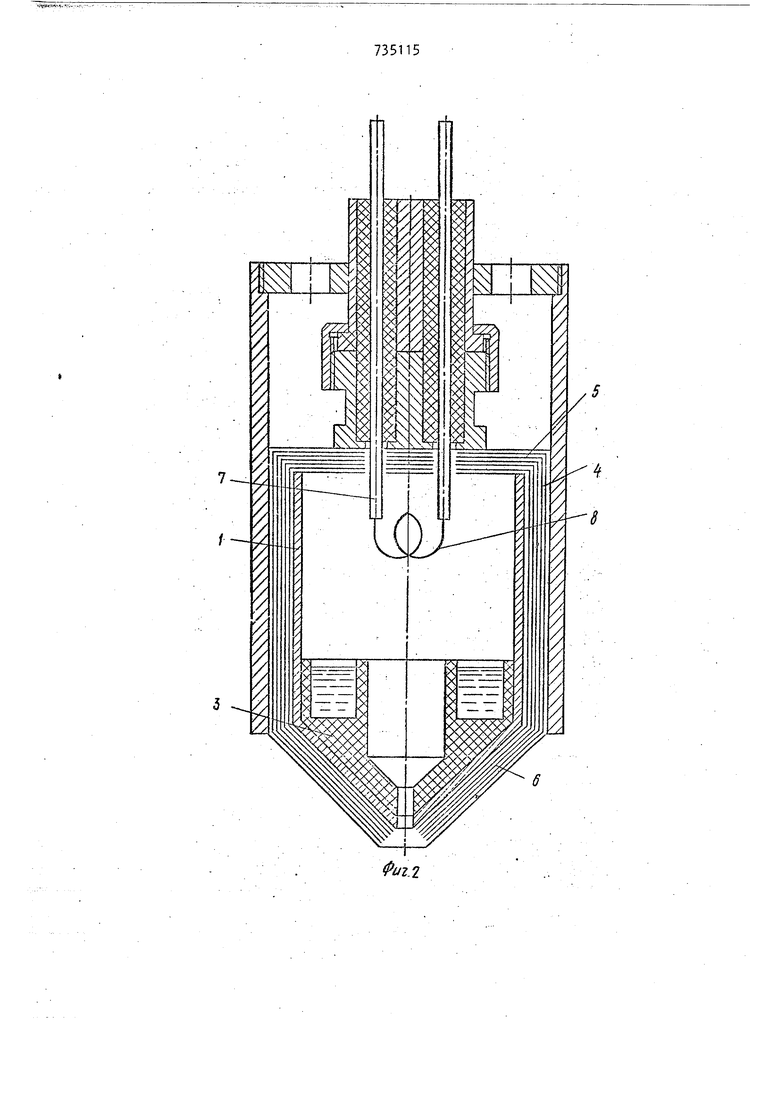

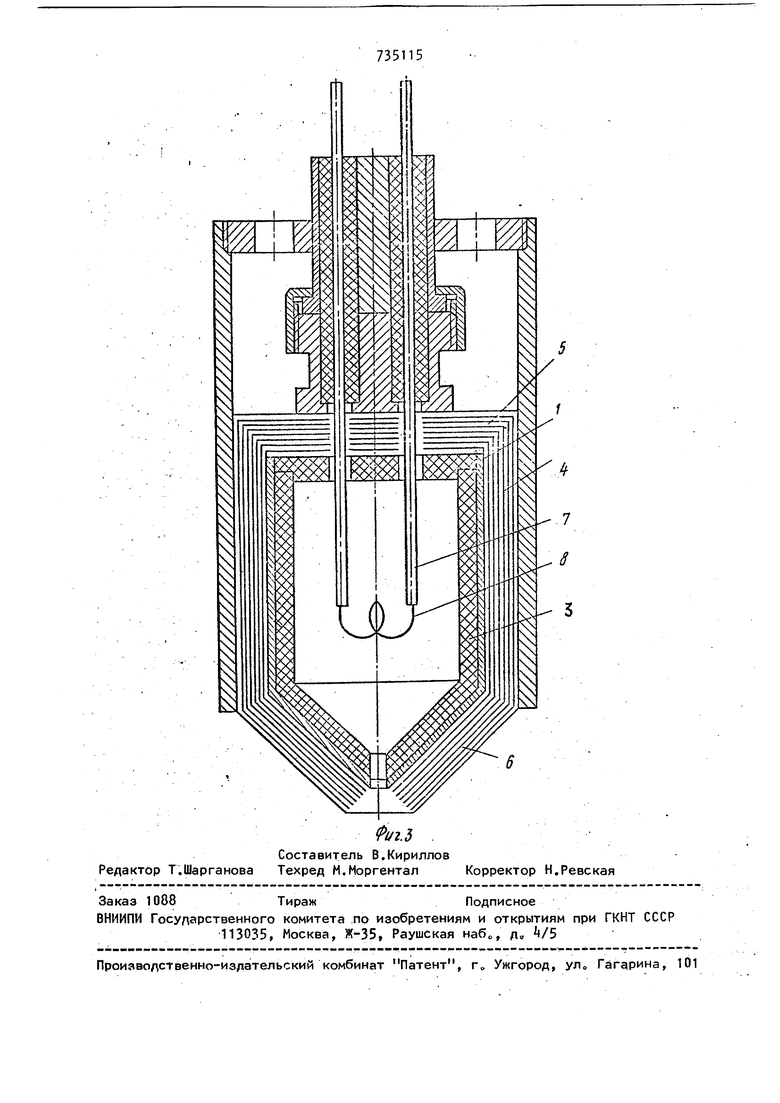

Целью изобретения является повышение эффективности работы дуоплазматрона за счет исключения перевода твердых ве:цеств в газовые химические сое динения. Поставленная цель достигается тем что испаритель и заключенный в него катод расположены во внутренней полости промежуточного электрода, при этом полость промежуточного электрода снабжена дополнительной системой откачки вещества электронным током эмиссии с катода, испаряет рабочее вещество в стационарном режиме работы дуоплазматрона, т.е. в предлагаемом устройстве рабочая дуга выполняет двойную функцию. На фиг. 1 приведена конструкция предлагаемого дуоплазматрона и схема питания его, на фиг. 2 - конструкция узла испарителя углерода; на фиг. 3 Конструкция узла испарителя меди и никеля. Испаритель 1 находится во внутрен ней полости промежуточного электрода 2. Тигель 3 расположен внутри испарителя 1 и заключен в теплоизолирующие системы экранов , S и 6. Вво ды 7 катода 8 .охлаждаются проточной водой. Изготовлен катод из тантала и находится в тигле. Имеется Также балластное сопротив ление 9 и .источник питания 10. Источники для получения ионов углерода из графита работает следующим образом. Рабочее вещество-углерод в виде графита помещают в испаритель 1, который с набором теплоизолирующих экранов введен а полость промежуточног электрода 2 дуоплазматрона. Нагрев рабочего вещества до температуры, обеспечивающей давление его пара, не обходимое для горения дуги (i0-2 Юг тор) осуществляется внутри испарителя в два этапа: 1) до зажигания первой дуги нагрев зы.полняют тер моэмиссионным электронным током от накаленного катода 8 к корпусу испарителя 1 (0,3-0,4 А, ЗОО- ОО В), 2) пбсле зажигания дуги, которое наступает после достижения необходимой величины давления пара, нагрев рабочего вещества осуществляют этой же дугой (5-7 А, в). Величину балластного сопротивления 9 подбира- ют такой, что переход с первого этапа на второй осуществляется автоматически. Одновременно с пе|эвой зажигается вторая дуга в промежутке катод-анод, и дуоплазматрон выходит на обычный для него режим работы. Параметры первой дуги (ток, напряжение) Легко регу;1ируются в пределах мощности, необходимой для нагрева рабочего вещества до нужных температур (для получения требуемого давления паров)без существеннсэго влияния на параметры второй дуги. Предлагаемый тип дуоплазматрона был использован как для получения ионов углерода из графита, так и ионов никеля и меди из этих металлов. В случае никеля и меди, которые являются жидкими при рабочих температурах испарения ( и /.1900 К со-; ответственно), внутрь молибденового испарителя 1 помещал.и кольцевой тигель 3, изготовленный из графита (для меди) или алунда (для никеля). Размеры испарителей и количество теплоизолирующих экранов вокруг них для разных рабочих веществ бценивались и уточнялись так, чтобы нагрев рабочего вещества теплом, выделяемым катодом при его накале, был ниже температуры, необходимой для получения рабочего давления пара. В противном случае давление пара будет чрезмерно большим, дуговой разряд не возникнет, и источник не будет работать. Выпол- 1 нение этого условия требует увеличе- ние размеров испарителя и уменьшения количества теплоизолирующих экранов. Предлагаемый источник ионов является новым типом дуоплазматрона, сохраняющим все его преимущества и благодаря использованию твердого рабоче-, го вещества лишенным недостатка газовых дуоплазматронов. Эффективность его работы значительно выше, чем известных газовых дуоплазматронов. ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Дуоплазматрон | 1980 |

|

SU993762A1 |

| Источник ионов | 1985 |

|

SU1356874A1 |

| Источник ионов дуоплазмотронного типа | 1988 |

|

SU1774391A1 |

| ДУОПЛАЗМАТРОН С МАЛЫМ ПОТОКОМ ГАЗА НА ВЫХОДЕ | 1999 |

|

RU2170988C2 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДНЫХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2154624C2 |

| Ионно-геттерный насос | 1983 |

|

SU1102408A1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| ДУОПЛАЗМАТРОННЫЙ ИСТОЧНИК ГАЗОВЫХ ИОНОВ | 2017 |

|

RU2647887C1 |

| ДУОПЛАЗМОТРОН | 1992 |

|

RU2045103C1 |

ДУЦПЛАЗтТРОН, содержащий систему электродов, состоящую из анода, промежуточного э-лектрода, катода и экстрактора, соединенных с основной системой откачки, о т л и ч cf ющ и и с я тем, что, с целью повышения эффективности работы дуоплазматрона за счет исключения перевода твердых веществ в газовые химические соединения, испаритель и заключенный в него катод расположены во внутренней полости промежуточного электрода, при этом полость промежуточного электрода снабжена дополнительной системой откачки.

Авторы

Даты

1993-01-23—Публикация

1978-12-07—Подача