Изобретение относится к области нанесения ионно-плазменных покрытий и может найти применение для получения защитных покрытий из чистых металлов, многокомпонентных сплавов и соединений металлов (нитридов, карбидов и др.) на изделиях авиационной техники, преимущественно на лопатках турбины высокого давления, блинках, блисках и сопловых блоках газотурбинных двигателей.

В промышленности широко известен способ нанесения защитных покрытий путем осаждения из вакуумно-дуговой плазмы материала покрытия и устройство для его осуществления. Устройство содержит анод, катод из испаряемого металла в виде кольца, размещенный на охлаждаемой подложке и имеющий поверхность испарения, направленную на анод, вакуумную камеру для поддержания вакуума между анодом и катодом, источник тока дуги, соединенный с катодом и анодом, возбудитель катодного пятна и средство гашения катодного пятна вне поверхности испарения (электромагнитный фиксатор катодного пятна) (GB 1322670 A, 11.07.1973). Способ предусматривает соединение электропроводящего изделия, служащего анодом или предварительно соединенного с анодом, которым может являться цилиндрическая или сферическая оболочка внутри вакуумной камеры, с положительным полюсом источника тока дуги с последующим нанесением на изделие испаряемого покрытия в вакууме (GB 1322670 A, 11.07.1973).

Описанное устройство обычно используется для нанесения упрочняющих покрытий небольшой толщины (обычно не более 10 мкм) на режущие инструменты и детали машин из плазмы испаряемого материала. Небольшая площадь испарения катода в виде кольца и, как следствие, низкие токи вакуумной дуги не позволяют наносить защитные покрытия большой толщины (свыше 10-12 мкм) на детали машин за один цикл нанесения, что снижает производительность и ограничивает технологические возможности известного устройства.

Наиболее близким аналогом предложенного устройства является установка МАП-2 для нанесения защитных покрытий, содержащая корпус вакуумной камеры с крышкой и расположенные в ней подвижный катод, выполненный в виде цилиндрической обечайки из испаряемого материала и снабженный подвижным цилиндрическим магнитным фиксатором катодного пятна, электроизолированный держатель с позициями вращения, снабженный системой защитных экранов и подключенный к отрицательному полюсу источника смещения потенциала, а также к приводу, обеспечивающему ему планетарное перемещение вокруг оси катода, охлаждаемый полый цилиндрический анод, снабженный магнитной катушкой и соосно охватывающий катод и держатель, защитный электроизолированный экран катода, кольцевые электроды, ограничивающие полость между анодом и катодом в осевом направлении, и возбудитель катодного пятна. Установка также содержит патрубок, размещенный на крышке вакуумной камеры в промежутке между катодом и держателем, газоразрядный источник ионов, размещенный в патрубке и снабженный со стороны вакуумной камеры заслонкой, закрывающей патрубок, и полым подвижным штоком, соединенным вне патрубка с механизмом, обеспечивающим перемещение газоразрядного источника ионов в зону обработки покрываемых изделий, источник питания, соединенный с анодом и охлаждаемым корпусом газоразрядного источника через полость подвижного штока, газовую систему, подающую рабочий газ в газоразрядный источник ионов через полость подвижного штока и регулирующую давление в вакуумной камере, концевой выключатель, обеспечивающий подачу отрицательного потенциала от источника питания на держатель при введении газоразрядного источника ионов в зону обработки, а также электронный ключ, включенный в цепь источника смещения потенциала держателя, причем один из кольцевых электродов крепится к крышке вакуумной камеры при помощи электроизолированных подвесок, а другой кольцевой электрод крепится к защитному экрану катода, содержащему основание, выполненное в виде охлаждаемой обечайки, закрепленной к вакуумной камере соосно с катодом, позиции вращения держателя выполнены в виде трубок, соединенных между собой вне системы защитных экранов держателя при помощи кольца с отверстиями, и снабжены подвижными втулками с уступом, удерживающими кольцо от осевого перемещения и позволяющими проворачиваться позиции вращения держателя относительно кольца (RU 2187576 C2, 20.08.2002).

Устройство, взятое за прототип, широко используется для нанесения защитных и упрочняющих покрытий на отдельные лопатки газотурбинных двигателей и позволяет наносить покрытия толщиной до 100 мкм. Однако с помощью него невозможно нанести защитные и упрочняющие покрытия на изделия в виде блинков и блисков, представляющих собой лопатки турбины, нераздельно закрепленные на диске ротора двигателя. Кроме того, нанесение защитных покрытий из одного плазменного потока не позволяет наносить равномерные покрытия на криволинейные поверхности.

Наиболее близким аналогом предложенного способа является способ нанесения защитных покрытий, включающий размещение изделий на подвижном подложкодержателе в виде вращающегося ротора, нагрев изделий, очистку покрываемой поверхности ионной бомбардировкой и нанесение покрытия из встречных потоков плазмы вакуумно-дуговых испарителей, при этом изделия размещают на внешнем диаметре ротора, а процесс нанесения покрытия ведут при вращении изделий в направлении, поперечном встречным потокам плазмы электроразрядных (вакуумно-дуговых) испарителей (SU 1609185 A1, 20.08.2016).

Способ, взятый за прототип, обеспечивает покрытие деталей сложной конфигурации типа лопаток турбин, блисков, блинков и сопловых блоков турбины высокого давления, однако не предусматривает нанесение покрытий на роторы, блиски и блинки различного диаметра с высокой производительностью.

Технической задачей данного изобретения является повышение технологических возможностей и эффективности процесса нанесения защитных покрытий.

Техническим результатом предложенного изобретения является возможность нанесения на изделия с криволинейной поверхностью, в том числе лопатки турбин, блинки, блиски и сопловые блоки газотурбинных двигателей, различных габаритов, защитных и защитных упрочняющих покрытий из плазмы с высокой равномерностью толщины, обеспечение сниженных энергозатрат при обработке небольшого набора изделий, а также повышение производительности процесса нанесения защитных покрытий и упрощение конструкции установки для нанесения защитных покрытий.

Технический результат достигается за счет предложенного устройства для нанесения защитных покрытий, содержащего корпус вакуумной камеры 1, расположенные внутри вакуумной камеры вакуумно-дуговой испаритель 4 с катодом из испаряемого материала и возбудителем катодного пятна, газоразрядный источник ионов 2, привод вращения с электроизолированным держателем (6, 8) обрабатываемых изделий 15, систему подачи газов 10 в вакуумную камеру и в газоразрядный источник ионов 2, источник питания вакуумной дуги 23, электроизолированный анод 3, подключенный к положительному полюсу источника питания 23 вакуумной дуги, отрицательный полюс которого подключен к катоду 13 вакуумно-дугового испарителя, источник смещения 24 с электронным ключом, отрицательный полюс которого подключен к электроизолированному держателю обрабатываемых изделий, при этом оно содержит по меньшей мере одну пару расположенных друг напротив друга вакуумно-дуговых испарителей 4 с общим электроизолированным анодом 3 для каждой пары и одну пару газоразрядных источников ионов 2, образующих кольцевую зону обработки изделий (ограничена диаметрами 18 и 19), причем каждый вакуумно-дуговой испаритель 4 выполнен с возможностью перемещения вдоль оси расположения пары этих испарителей, а электроизолированный держатель обрабатываемых изделий выполнен в виде первого вала вращения 6, размещенного на оси кольцевой зоны обработки изделий, и второго вала вращения 8, первый вал вращения 6 коаксиально охвачен внешним валом 22, второй вал вращения 8 и внешний 22 соединены посредством передаточного механизма 7, который выполнен с возможностью передачи импульса вращения с первого вала вращения 6 на второй вал вращения 8, а также с возможностью перемещения второго вала вращения 8 вдоль радиуса кольцевой зоны обработки изделий и вокруг первого вала вращения 6, положительный полюс источника смещения 24 с электронным ключом подключен к корпусу 1 вакуумной камеры.

На первом валу вращения 6 или на втором валу вращения 8 может быть установлен ротор в виде блиска или блинка (в данном случае обрабатываемыми изделиями 15 являются лопатки турбины высокого давления или компрессора, нераздельно закрепленные на роторе блинка или блиска), либо технологический ротор 16 или 20, внешний диаметр которого выполнен с возможностью фиксации обрабатываемых изделий 15.

Вакуумно-дуговые испарители 4 могут иметь катод 13 в виде цилиндрической обечайки, выполненный с возможностью вращения и размещенный на водоохлаждаемой оправке, внутри которой размещен электромагнитный фиксатор катодных пятен.

Вакуумно-дуговые испарители 4 и газоразрядные источники ионов 2 могут быть оснащены заслонками с приводами.

Корпус 1 вакуумной камеры может состоять из двух частей, в каждой его части в данном случае может быть расположен один газоразрядный источник 2 ионов, а также по меньшей мере один вакуумно-дуговой испаритель 4.

Для достижения технического результата также предложен способ нанесения защитного покрытия в вакууме, осуществляемый на вышеописанном устройстве, включающий размещение обрабатываемых изделий 15 на подвижном электроизолированном держателе, откачку воздуха из вакуумной камеры, вращение изделий по кольцевой зоне их обработки с очисткой их поверхности ионной бомбардировкой и последующим нанесением на нее покрытия из встречных потоков плазмы 14 вакуумно-дуговых испарителей 4, при этом на подвижном электроизолированном держателе в виде вала вращения 6 или 8 в один или два ряда размещают изделия в виде блинков или блисков, либо технологический ротор 16 или 20 с изделиями на его внешнем диаметре, изменяют расстояние между вакуумно-дуговыми испарителями 4 для обеспечения возможности размещения между ними изделий, после откачки воздуха из вакуумной камеры посредством регулирования расположения оси вала вращения изделия размещают в кольцевой зоне их обработки между газоразрядными источниками ионов 2 и проводят очистку их поверхности ионной бомбардировкой, затем посредством регулирования расположения оси вала вращения изделия размещают в кольцевой зоне их обработки между вакуумно-дуговыми испарителями 4, подают отрицательное напряжение на обрабатываемые изделия 15 относительно заземленного корпуса 1 вакуумной камеры и наносят на их поверхность покрытие из встречных потоков плазмы.

Нанесение на поверхность изделий упрочняющего покрытия из встречных потоков плазмы вакуумно-дуговых испарителей проводят в среде, содержащей реактивный газ N2 или С2Н2.

Нанесение на поверхность изделий покрытия можно производить поочередно из встречных потоков плазмы по меньшей мере двух пар вакуумно-дуговых испарителей с разными материалами катода.

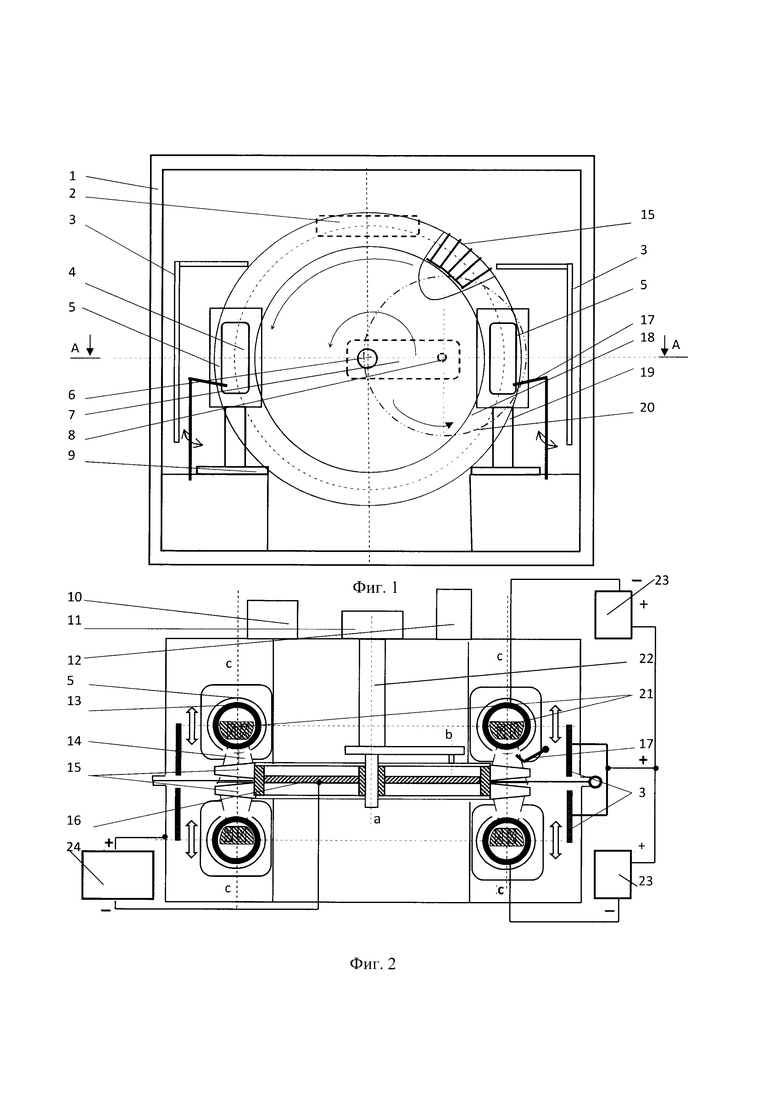

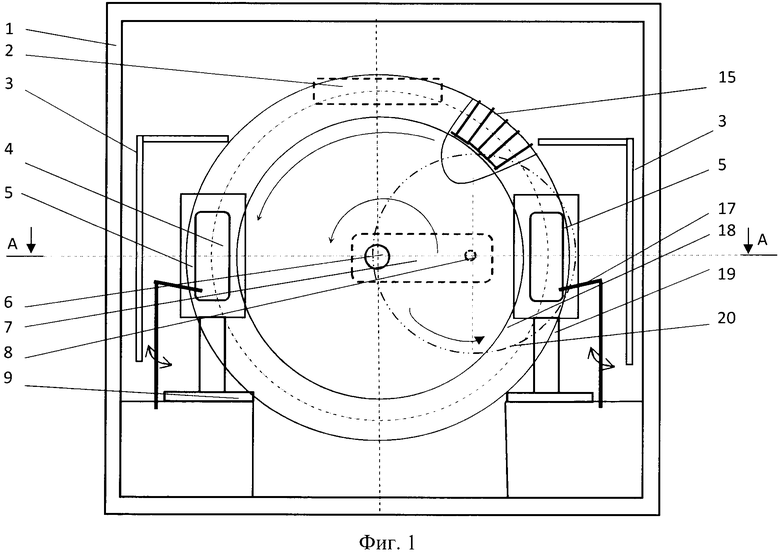

Предложенное устройство для нанесения защитных покрытий представлено на чертежах. На фигуре 1 изображен фронтальный вид устройства при открытой вакуумной камере. На фигуре 2 изображено сечение АА устройства (вид сверху в разрезе).

На чертежах обозначены следующие элементы:

1 - корпус вакуумной камеры,

2 - газоразрядные источники ионов,

3 - электроизолированные аноды,

4 - вакуумно-дуговые испарители,

5 - заслонки вакуумно-дуговых испарителей,

6 - первый вал вращения (вал вращения для роторов максимального диаметра),

7 - передаточный механизм,

8 - второй вал вращения (для роторов с меньшим радиусом),

9 - платформы вакуумно-дуговых испарителей,

10 - система подачи газов (аргона в газоразрядные источники ионов и реактивных газов (N2, С2Н2) в объем вакуумной камеры),

11 - механизм привода вращения с электродвигателями,

12 - система откачки воздуха из вакуумной камеры,

13 - катод в виде цилиндрической обечайки из испаряемого материала,

14 - встречные плазменные потоки, образующиеся во время работы вакуумно-дуговых испарителей,

15 - обрабатываемые изделия,

16 - технологический ротор максимального радиуса,

17 - электроизолированный подвижный электрод для зажигания вакуумной дуги (показан только для одного вакуумно-дугового испарителя),

18, 19 - минимальный и максимальный диаметры кольцевой зоны обработки изделий,

20 - технологический ротор с меньшим радиусом (на фиг. 2 не показан),

21 - электромагнитные фиксаторы катодных пятен на поверхности испарения катода в виде цилиндрической обечайки из испаряемого материала,

22 - внешний вал,

23 - источник питания вакуумной дуги,

24 - источник смещения с электронным ключом,

а - ось первого вала вращения,

b - ось второго вала вращения,

с - ось расположения пары вакуумно-дуговых испарителей.

Предложенный способ реализуется с помощью устройства для нанесения защитных покрытий и осуществляется следующим образом.

Покрываемые изделия 15 при необходимости предварительно обезжиривают, промывают и сушат. Затем в зависимости от их габаритов и конфигурации их закрепляют на первом валу вращения 6 или на втором валу вращения 8 в один или два ряда.

Детали в виде нераздельной конструкции типа «блиск», представляющей собой лопатки турбины или компрессора, нераздельно закрепленные на внешнем диаметре диска ротора двигателя, или типа «блинк», лопатки турбины или компрессора, в которой нераздельно закреплены на внутреннем диаметре диска ротора двигателя, в зависимости от радиуса ротора закрепляют непосредственно на самом валу 6 или 8. В таком случае обрабатываемыми изделиями являются лопатки турбины или компрессора, нераздельно закрепленные на роторе.

Изделия в виде набора элементов ГТД, таких как лопатки турбины высокого давления, сопловые блоки, представляющие собой нераздельный сегмент из нескольких лопаток, закрепляют на технологическом роторе 16 максимального радиуса, либо на технологическом роторе 20 с меньшим радиусом, который впоследствии закрепляют на валу 6 или 8 соответственно.

В случае если требуется обработать небольшой набор изделий, для их закрепления целесообразно использовать технологический ротор 20 с меньшим радиусом, что в дальнейшем процессе нанесения покрытия позволит использовать только одну пару вакуумно-дуговых испарителей 4 и, соответственно, снизить энергозатраты на вращение технологического ротора 16 максимального радиуса и работу других пар вакуумно-дуговых испарителей.

Расположение изделий 15 на технологическом роторе 16 или 20 в два ряда или двухрядное размещение деталей типа «блинк» или «блиск» с обрабатываемыми изделиями, размещенным на их внутреннем или внешнем диаметре соответственно, на валу 6 или 8 позволяет в два раза увеличить производительность процесса нанесения покрытия. Возможность нанесения покрытия на блинки и блиски различного диаметра и различной ширины, а также на лопатки и сопловые блоки ГТД различных габаритов повышают технологические возможности устройства и способа нанесения покрытия, осуществляемого с помощью него.

Лопатки можно устанавливать на технологическом роторе, например, закрепляя их хвостовики в соответствующих пазах, расположенных на внешнем ободе ротора, что удерживает лопатки на роторе и предохраняет хвостовики лопаток от нанесения покрытия.

Возможность перемещения вакуумно-дуговых испарителей 4 вдоль оси (с) их расположения (определяет ось плазменных потоков 14), которая параллельна оси вращения (а) вала 6 для ротора максимального радиуса и также оси вращения (b) вала 8 для ротора с меньшим радиусом, позволяет использовать роторы различной ширины и размещать на их внешних диаметрах (в случае использования технологического ротора) изделия в один или два ряда при сохранении расстояния от поверхности испарения катода 13 до обрабатываемых изделий 15.

После очистки вакуумной камеры с корпусом 1 от пленок материала покрытия и подготовки устройства к работе ротор 16 или 20 устанавливают на соответствующем валу 6 или 8. Первый вал 6 соединен с механизмом привода вращения 11 и обеспечивает вращение изделия(-й) на роторе между минимальным 18 и максимальным 19 диаметрами кольцевой зоны обработки изделий, расположенной между парами установленных друг напротив друга вакуумно-дуговых испарителей 4 и также установленных друг напротив друга газоразрядных источников ионов 2.

После размещения изделий на роторе вакуумную камеру закрывают, включают систему откачки воздуха 12 и уменьшают давление в камере до ~0,0066 Па.

Если изделие(-я) закреплено(-ы) на втором валу 8, ось данного вала вращают вокруг оси первого вала 6 и вместе с тем перемещают между ней и кольцевой зоной обработки изделий, ограниченной ее минимальным 18 и максимальным 19 диаметрами и расположенной перпендикулярно оси расположения (с) вакуумно-дуговых испарителей, таким образом, чтобы при вращении вала 8 и соответственно закрепленных на нем деталей типа «блиск» или «блинк», либо технологического ротора 20 с изделиями на его внешнем диаметре, изделия проходило(-и) между газоразрядными источниками ионов 2.

Затем включают механизм привода вращения с электродвигателем 11, и вал 6 или 8 начинает вращаться.

Затем при помощи соответствующих приводов открывают заслонки (на фиг. не показаны) газоразрядных источников ионов 2, в источники подают аргон при помощи газовой системы 10 и одновременно от высоковольтного источника питания (на фиг. не показан) подают напряжение 1-2,5 кВ на аноды (на фиг. не показаны) внутри газоразрядных источников 2 и на их корпуса, являющиеся катодами. В газоразрядных источниках ионов 2, которые представляют собой источники со скрещенным электрическим и магнитным полями, зажигается разряд, и формируются потоки ионов аргона, направленные на обрабатываемые изделия. Таким образом начинается процесс очистки изделий 15 ионами аргона с энергией 103-2,5*103 эВ. Процесс очистки достаточно проводить 18-20 минут. После завершения ионной очистки изделий закрывают подачу аргона и откачивают вакуумную камеру до исходного давления ~0,0066 Па.

Если изделия закреплены на втором вале 8, его ось (b) смещают для размещения изделий 15 в кольцевой зоне их обработки между вакуумно-дуговыми испарителями 4.

Позиционирование изделий 15 между газоразрядными источниками ионов 2 и вакуумно-дуговыми испарителями 4 обеспечивается за счет взаимного расположения первого 6 и второго 8 валов вращения, а также функций передаточного механизма 7. Первый вал вращения 6, размещенный на оси кольцевой зоны обработки изделий, коаксиально охвачен внешним валом 22, второй вал вращения 8 и внешний 22 соединены посредством передаточного механизма 7, который выполнен с возможностью передачи импульса вращения с первого вала вращения 6 на второй вал вращения 8, а также с возможностью перемещения второго вала вращения 8 вдоль радиуса кольцевой зоны обработки изделий, ограниченной диаметрами 18 и 19, и вокруг первого вала вращения 6.

Поместив изделия 15 между вакуумно-дуговыми испарителями 4, при помощи источника смещения с электронным ключом 24 подают отрицательное напряжение на обрабатываемые изделия 15 (~300-500 В) относительно заземленного корпуса 1 вакуумной камеры, подают охлаждающую воду в катодные оправки (на чертеже не показаны), в полости анодов 3 и корпуса вакуумной камеры 1, приводят во вращение катоды 13 всех вакуумно-дуговых испарителей 4 с помощью источника питания вакуумной дуги 23 подают напряжение между катодами 13 и анодами 3, подают ток в магнитные катушки электромагнитных фиксаторов катодных пятен 21, расположенных в водоохлаждаемых оправках катодов 13, и зажигают вакуумную дугу в испарителях 4. Для этого приводят в движение (вращение) электроизолированный подвижный электрод 17 до соприкосновения его с катодом 13, подают ток ~100 А между электродом 17 и катодом 13 и отрывают электрод 17 от катода 13. При этом на поверхности катода 13 формируется катодное пятно и возбуждается вакуумная дуга. Катодные пятна вакуумной дуги удерживаются на замкнутой траектории по высоте катода при помощи магнитного поля электромагнитного фиксатора катодных пятен 21 и формируют плазменный поток 14 из материала катода. Встречные плазменные потоки 14 каждой пары испарителей направляются на покрываемые изделия 15. Начинается процесс очистки изделий ионами материала покрытия (катода). Продолжительность процесса очистки ионами металла длится 5-10 минут. По его завершении, характеризуемом уменьшением частоты пробоев между изделиями 15 и корпусом 1 вакуумной камеры в цепи, подключенной к источнику смещения с электронным ключом 24, для металлических покрытий отрицательное напряжение снижается приблизительно до 10 В и начинается процесс осаждения покрытия из испаряемого материала, который продолжают до достижения необходимой толщины покрытия. Для нанесения упрочняющих покрытий из карбида или нитрида реактивного металла/сплава отрицательное напряжение на изделиях 15 от источника смещения с электронным ключом 24 снижают до 60-180 В и в вакуумную камеру подают реактивный газ (N2 или С2Н2), в процессе чего начинается осаждение соответствующего нитрида или карбида металла или сплава, содержащего реактивные металлы.

Подключение положительного полюса источника смещения с электронным ключом 24 к корпусу 1 вакуумной камеры, а не к кольцевому электроду, который крепится к крышке вакуумной камеры, как в прототипе, упрощает конструкцию устройства.

Наличие в вакуумной камере двух или более пар испарителей 4 позволяет наносить многослойные покрытия на изделия, закрепленные на любом валу, что обеспечивается при использовании катодов из разных материалов для каждой из пар вакуумно-дуговых испарителей.

После нанесения требуемого покрытия на источнике питания вакуумной дуги 23 отключают питание вакуумно-дуговых испарителей 4, прекращают подачу реактивного газа в вакуумную камеру через газовую систему 10 (в случае нанесения упрочняющего покрытия из нитридов или карбидов металла или сплава), отключают отрицательное напряжение смещения на изделиях 15, отключают питание электромагнитных фиксаторов 21, начинается охлаждение покрытых изделий 15 в условиях высокого вакуума ~0,0066 Па. Продолжительность процесса охлаждения составляет 1,5-2 ч, после чего вращение вала 6 или 8 останавливают, напускают воздух в вакуумную камеру, достают обработанные изделия 15 и направляют на контроль покрытия.

Предлагаемое устройство позволяет получать защитные и упрочняющие покрытия высокого качества на лопатках ГТД, сопловых блоках, блинках и блисках различных габаритов и конфигурации. Причем высокая равномерность толщины покрытий на криволинейных поверхностях изделий, которые могут располагаться в один или два ряда, достигается за счет того, что встречные плазменные потоки между вращающимися изделиями или лопатками блинков и блисков сталкиваются и разворачиваются в направлении, поперечном оси каналов между покрываемыми изделиями.

Пример.

В качестве изделий были взяты рабочие лопатки турбины высокого давления ГТД РД-33 с высотой пера 47 мм. После предварительной обезжиривающей обработки, промывки и сушки их установили с соблюдением правил вакуумной гигиены в ячейки («елочные» пазы), расположенные на внешнем диаметре технологического ротора, в два ряда в количестве 210 лопаток. Диаметр ротора с лопатками составлял 1020 мм (соответствует ротору с максимальным диаметром).

Затем провели чистку вакуумной камеры от пленок материала покрытия и подготовили устройство к работе, технологический ротор 16 максимального диаметра установили на первый вал 6 привода вращения изделий. Вакуумную камеру закрыли второй частью, включили систему откачки воздуха 12. По достижении давления ~0,0066 Па включили механизм привода вращения с электродвигателем 11, открыли заслонки газоразрядных источников ионов 2, при помощи газовой системы 10 в источники подали аргон и вместе с тем на аноды источников и на их корпуса, служащие в качестве катодов, подали напряжение 2 кВ, таким образом начав процесс очистки лопаток ионами аргона с энергиями 2103 эВ. По завершении 20-минутной ионной очистки покрываемых изделий подачу аргона в источники закрыли и откачивали вакуумную камеру до исходного давления ~0,0066 Па. Затем подали отрицательное напряжение 400 В на вращающийся ротор 16 и соответственно на изделия относительно заземленного корпуса 1 вакуумной камеры, включили подачу охлаждающей воды в катодные оправки, аноды 3 и корпус 1 вакуумной камеры и привели во вращение катоды 13 всех вакуумно-дуговых испарителей.

Затем включили источник питания вакуумной дуги 23 и подали напряжение между катодами 13 и анодами 3, подали ток в магнитные катушки электромагнитных фиксаторов катодных пятен 21, расположенных в водоохлаждаемых оправках катодов 13 из сплава СДП-2 на основе никеля, и зажигали вакуумную дугу в испарителях 4. Для этого приводили в движение (вращение) электроизолированный подвижный электрод 17 до соприкосновения его с катодом, подавали ток ~100 А между электродом 17 и катодом 13 и отрывали электрод 17 от катода 13, тем самым возбуждая вакуумную дугу в испарителях и начиная процесс очистки лопаток ГТД ионами материала катода (покрытия). По завершении процесса очистки изделий, который длился приблизительно 8 минут, снижали отрицательное напряжение на роторе до 10 В и начинали процесс осаждения покрытия при токе вакуумно-дуговых испарителей 700 А.

По истечении 4-х часов отключили питание вакуумно-дуговых испарителей 4, отключили отрицательное напряжение на вращающемся роторе 16, отключили питание катушек электромагнитных фиксаторов 21 и начали охлаждение покрываемых изделий 15 и ротора 16 в условиях высокого вакуума ~0,0066 Па. Через 1 час 40 минут процесс охлаждения ротора с лопатками завершили и остановили вращение ротора, напустили воздух в вакуумную камеру и достали ротор 16 с напыленными лопатками 15. Затем их сняли с ротора и направили на контроль покрытия.

Толщину покрытия измеряли металлографическим анализом на одной из лопаток с покрытием. Толщина покрытия на пере рабочих лопаток турбины высокого давления изменялась в пределах от 65 до 80 мкм, причем на входных кромках покрытия, обращенных при нанесении покрытия в сторону катодов вакуумно-дуговых испарителей, толщина покрытия составила 80 мкм, минимальная толщина покрытия наблюдалась на полке пера лопаток и составила 65 мкм.

Расположение лопаток на роторе в два ряда и наличие 2-х пар вакуумно-дуговых испарителей обеспечивает практически 4-кратное повышение производительности при сохранении качества наносимых покрытий по сравнению со схемой, предусматривающей расположение изделий на роторе в один ряд и использование одной пары вакуумно-дуговых испарителей.

По сравнению с серийной ионно-плазменной установкой МАП-2 (прототип устройства) для нанесения защитных покрытий на лопатки турбин рост производительности составил ~4,4 раза. На технологическом роторе установке МАП-2 возможно установить только 48 аналогичных лопаток в 1 ряд. Время нанесения покрытия толщиной до 80 мкм составляет 4 часа при токе вакуумно-дугового испарителя 700 А, при этом из-за обработки изделий только одним плазменным потоком достижение высокой равномерности покрытия по толщине невозможно.

Предложенное устройство обладает более широкими технологическими возможностями и, в отличие от устройства-прототипа, позволяет наносить покрытия на лопатки ГТД, сопловые блоки ГТД, блинки и блиски различного диаметра, расположенные в один или два ряда, позволяет наносить многослойные покрытия при использовании различных катодов для каждой из пар вакуумно-дуговых испарителей и обеспечивает более высокую производительность при нанесении защитных и упрочняющих покрытий. Кроме того, специалисту очевидно, что при обработке небольшого набора изделий их размещение на технологическом роторе 20 с меньшим радиусом позволит использовать только одну пару вакуумно-дуговых испарителей и соответственно снизить энергозатраты на вращение технологического ротора 16 максимального радиуса и работу других пар вакуумно-дуговых испарителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2692356C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063472C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ НА МОНОКОЛЕСА С ЛОПАТКАМИ | 2017 |

|

RU2661162C1 |

| Способ нанесения ионно-плазменных покрытий на статорное полукольцо с лопатками и установка для его реализации | 2019 |

|

RU2708711C1 |

Изобретение относится к области нанесения ионно-плазменных покрытий, а именно к устройству и способу нанесения защитных покрытий. Устройство содержит по меньшей мере одну пару расположенных напротив друг друга вакуумно-дуговых испарителей с общим электроизолированным анодом для каждой пары и одну пару газоразрядных источников ионов, образующих кольцевую зону обработки изделий. Каждый испаритель выполнен с возможностью перемещения вдоль их оси расположения. Электроизолированный держатель обрабатываемых изделий выполнен в виде первого вала вращения, размещенного на оси кольцевой зоны обработки изделий, и второго вала вращения. Первый вал вращения коаксиально охвачен внешним валом, второй вал вращения и внешний соединены посредством передаточного механизма импульса вращения с первого вала вращения на второй вал вращения. Второй вал вращения имеет возможность перемещения вдоль радиуса кольцевой зоны обработки изделий и вокруг первого вала вращения. Положительный полюс источника смещения с электронным ключом подключен к корпусу вакуумной камеры. Технический результат заключается в обеспечении возможности нанесения на изделия с криволинейной поверхностью, в том числе лопатки турбин, блинки, блиски и сопловые блоки газотурбинных двигателей, различных габаритов, защитных и защитных упрочняющих покрытий из плазмы с высокой равномерностью толщины при снижении энергозатрат, а также в повышении производительности процесса нанесения покрытий и упрощении конструкции устройства. 2 н. и 6 з.п. ф-лы, 2 ил., 1 пр.

1. Устройство для нанесения защитного покрытия, содержащее корпус вакуумной камеры и расположенные в ней вакуумно-дуговой испаритель с катодом из испаряемого материала и возбудителем катодного пятна, газоразрядный источник ионов, электроизолированный держатель обрабатываемых изделий с приводом его вращения, систему подачи газов в вакуумную камеру и в газоразрядный источник ионов, источник питания вакуумной дуги, электроизолированный анод, подключенный к положительному полюсу источника питания вакуумной дуги, отрицательный полюс которого подключен к катоду вакуумно-дугового испарителя, и источник смещения с электронным ключом, отрицательный полюс которого подключен к электроизолированному держателю обрабатываемых изделий, отличающееся тем, что оно содержит по меньшей мере одну пару расположенных друг напротив друга вакуумно-дуговых испарителей с общим электроизолированным анодом для каждой пары и одну пару газоразрядных источников ионов, образующих кольцевую зону обработки изделий, причем каждый вакуумно-дуговой испаритель установлен с возможностью перемещения вдоль оси их расположения пары, а электроизолированный держатель обрабатываемых изделий выполнен в виде первого вала вращения, размещенного на оси кольцевой зоны обработки изделий, и второго вала вращения, при этом первый вал вращения коаксиально охвачен внешним валом, причем второй вал вращения и упомянутый внешний вал соединены посредством передаточного механизма, который выполнен с возможностью передачи импульса вращения с первого вала вращения на второй вал вращения и с возможностью перемещения второго вала вращения вдоль радиуса кольцевой зоны обработки изделий и вокруг первого вала вращения, при этом положительный полюс источника смещения с электронным ключом подключен к корпусу вакуумной камеры.

2. Устройство по п. 1, отличающееся тем, что первый вал вращения или второй вал вращения предназначен для установки обрабатываемых изделий в виде ротора типа блиска или блинка или для технологического ротора, выполненного с возможностью фиксации обрабатываемых изделий по его внешнему диаметру.

3. Устройство по п. 1, отличающееся тем, что катод вакуумно-дуговых испарителей выполнен в виде цилиндрической обечайки и размещен с возможностью вращения на водоохлаждаемой оправке, внутри которой размещен электромагнитный фиксатор катодных пятен.

4. Устройство по п. 1, отличающееся тем, что вакуумно-дуговые испарители и газоразрядные источники ионов оснащены заслонками с приводами.

5. Устройство по п. 1, отличающееся тем, что корпус вакуумной камеры состоит из двух частей, в каждой из которых расположен один газоразрядный источник ионов и по меньшей мере один вакуумно-дуговой испаритель.

6. Способ нанесения защитного покрытия с использованием устройства по одному из пп. 1-5, включающий размещение обрабатываемых изделий в виде блинков или блисков на подвижном электроизолированном держателе, откачку воздуха из вакуумной камеры, вращение изделий по кольцевой зоне их обработки с очисткой их поверхности ионной бомбардировкой и последующим нанесением на нее покрытия из встречных потоков плазмы вакуумно-дуговых испарителей, при этом размещение обрабатываемых изделий на подвижном электроизолированном держателе в виде вала вращения выполняют в один или два ряда или с помощью технологического ротора, на котором их располагают на его внешнем диаметре, размещенном на упомянутом валу, причем между вакуумно-дуговыми испарителями изменяют расстояние для обеспечения возможности размещения между ними изделий, после откачки воздуха из вакуумной камеры изделия размещают в кольцевой зоне их обработки между газоразрядными источниками ионов посредством регулирования расположения оси вращения вала и проводят очистку их поверхности ионной бомбардировкой, затем посредством регулирования расположения оси вала вращения изделия размещают в кольцевой зоне их обработки между вакуумно-дуговыми испарителями, подают отрицательное напряжение на обрабатываемые изделия относительно заземленного корпуса вакуумной камеры и наносят на их поверхность покрытие из встречных потоков плазмы.

7. Способ по п. 6, отличающийся тем, что нанесение на поверхность изделий покрытия из встречных потоков плазмы вакуумно-дуговых испарителей проводят в среде, содержащей реактивный газ N2 или С2Н2.

8. Способ по п. 6, отличающийся тем, что нанесение на поверхность изделий покрытия производят поочередно из встречных потоков плазмы по меньшей мере двух пар вакуумно-дуговых испарителей с разными материалами катода.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ В ВАКУУМЕ НА КРИВОЛИНЕЙНЫЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1988 |

|

SU1609185A1 |

| ПОДЛОЖКОДЕРЖАТЕЛЬ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2437964C2 |

| RU2012141734A, 10.04.2014 | |||

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| УСТРОЙСТВО НОСИТЕЛЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2008 |

|

RU2485211C2 |

| US7790004B2,07.09.2010 | |||

| EP1630260A3, 05.11.2008. | |||

Авторы

Даты

2017-07-18—Публикация

2016-08-29—Подача