(54)СПОСОБ С5ЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ | 1992 |

|

RU2028366C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182591C2 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182590C2 |

| СПОСОБ СОЗДАНИЯ РИСАЙКЛА В ПРОЦЕССЕ ЖИДКОСТНОЙ ЭКСТРАКЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2145251C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065476C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2070216C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065474C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2065473C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2064960C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2070215C1 |

Изобретение относится к нефтепереработке и касается способа селективной очистки масляных фракций фенолом. Известен способ селективной очистки масляных фракций фенолом в экстракторе колонного типа, при котором в колонну, заполненную насадкой, преимушёственно из керамических колец Рашига, в среднюю часть подает сырье, в верхнюю - фенол и в НИЖН10Ю - от 3 до 15% воды в расче те на загружаемый фенол, В результате противоточного экстрагирования в колонне образуются две фазы (в верхней пасти рафинатная и в нижней - экстрактнаяО. В качестве целевых продуктов экстракции с верха колонны вьюодят смесь рафината с фенолом, а с низа - смесь фенола и во ды с экстрактом, которые затем напрев ляют на отгонку воды и фенола |l. Основным недостатком этого способа является сравнительно низкая четкость разделения сырья на рафинат и экстракт, вследствие чего до 1О-2О% нежелательных углеводородов остается в рафинате и такое же количество масляных углеводородов уходит с экстрактом; Поэтому эксплуатационные свойства товарных масел ухудшаются и особенно такие показатели качества, как индекс вязкости, цвет, содержание кокса, серы и ряд других. Кроме того низкая четкость разделения углевоДородов обусловлена повышенной растворимостью масляных углеводородов в феноле. Хотя добавление воды как антирастворителя в зону экстрактного раствора и уменьшает унос масляных углеводородов с экстрактным раствором за счет возбуждения в этой зоне рисайкла, однако вместе с этим ухудшаются избирательные свойства фенола, что приводит к ухудшению четкости разделения углеводородов на желательную и нежелательную части. По указанным причинам не удается одновременно достигнуть требуемого выхода рафината и экстракта с заданным качеством. Известен также способ очистки масляных фракций путем обработки их феНолом с получением рафинатного и экстрактного

растворов в cooTBeTdTByrofflHx зонах с последующей регенерацией фенола с получением рафината и экстракта, в котором,, с целью доизвлечения полезных углеводородов, экстрактный раствор перед регенерацией фенола направляют в емкость-отстойник и обрабатывают дополнительным количеством фенольной воды. Выделенную при этом вторичную рафинатную фазу возвращают в зону экстрактного раствора основного экстрактора 2.

Этот способ позволяет увеличить, выход рафината, однако при этом происходит дополнительное ухудшение .вязкостно-темпе- ратурньтх свойств его 3ai счет дополнитель ного вовлечения, нежелательных углеводородов.

Цель изобретения - улучшение качества и повышение выхода масляных фракций.

Поставленная цель достигается тем, что Б способе очистки масляньрс фракций путем обработки их фенолом с получением рафинатного и -экстрактног;о растворов в в соответствующих зонах с подачей вторичной рафинатной фазы в зону экстрактногч раствора и последующей регенерации фенола с получением рафината и экстракта, в зону экстрактного раствора дополнительно подают 1О-5О об.% экстракта. Вторичную рафинатную фазу подают в количестве 5-30 об.% на очищаемые фракции.

Сущность изобретения состоит в том, что в нижнюю часть экстрактной зоны ос- йовного экстрактора дополнительно подают 1О-5О об.% обесфеноленного экстракта. Возбуждение рисайкла в экстрактной зоне основного экстрактора осуществляют вместо фенольной воды экстрактом, вследствие чего изменяется характер распредепения углеводородов между рафйнатом и экстрактом, а также групповой углеводородный состав вторичного рафината, чем собственно и обеспечивается достижение Поставленной цели,

Пример 1, Деасфальтизат из смеси нефти (ромашкинской и куйбышевских обрабатывают в противоточном колонном экстракторе фенолом в соотношении 1:2,87, в нижнюю часть экстрактора подают 10% экстракта, в экстрактный раствор, после вывода Из экстрактора, позают 2 об.% фю ноль ной воды на загружаемый фенол и направляют в емкость-от стойник, откуда выделившуюся вторичную рафинатную фазу в количестве 30 об.% на очтцаемое сырье возвращают в основной экстрактор в зону между точками ввода сырья и экстракта. После регенерации из раствора фенола получают рафинат с выходом на Сырье 60,7% и индексом вязкости после депарафинизации 93 пункта.

Пример 2. Вязкий дистиллят {фракция 37О-5ОО°С) из смеси нефти (ромашкинской и куйбышевских) обрабатывают фенолом в соотношении 1:2,05, в нижнюю часть экстрактора подают 30об.% экстракта, в экстрактный раствор перед емкостью-отстойником подают 5 об.% фенольной воды. Выделившуюся вторичную рафинатную фазу в количестве 20 об.% на очищаемое сырье возвращают в зону экстрактного раствора основного экстрактора. После отгонки фенола получают рафи.ната в количестве 63,5% отсырьяс индексом вязкости после депарафинизации 94 пункта.

П р и м е р 3. Вязкий дистиллят из смеси нефти {ромашкинской и куйбышевских) обрабатывают фенолом в соотношении 1:1,75, в нижнюю часть экстрактора подают 30 об.% экстракта, в экстрактный раствор перед емкостью-отстойником подают 5 об.% фенольной воды. Выделившуюся вторичную рафинатную фазу в количестве 30 об.% на очищаемое сырье возвращают в зону экстрактного раствора. После от гонки фенола получают рафината в количестве 71% от сырья с индексом вязкости 84 пункта.

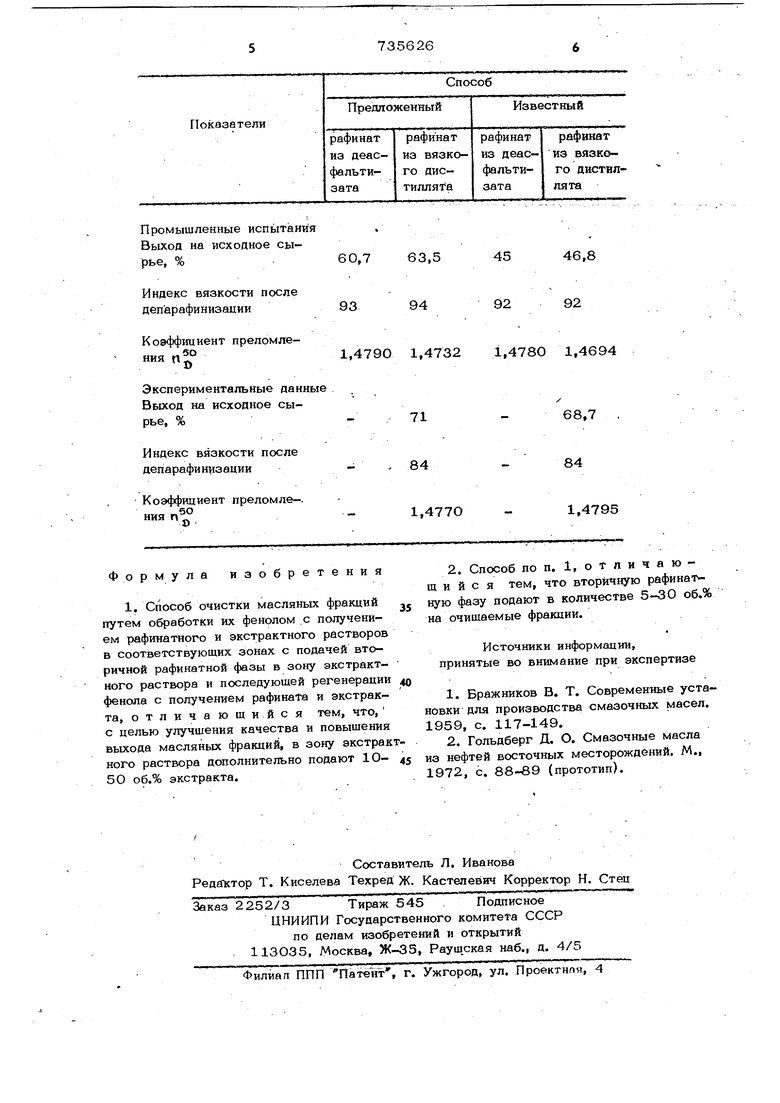

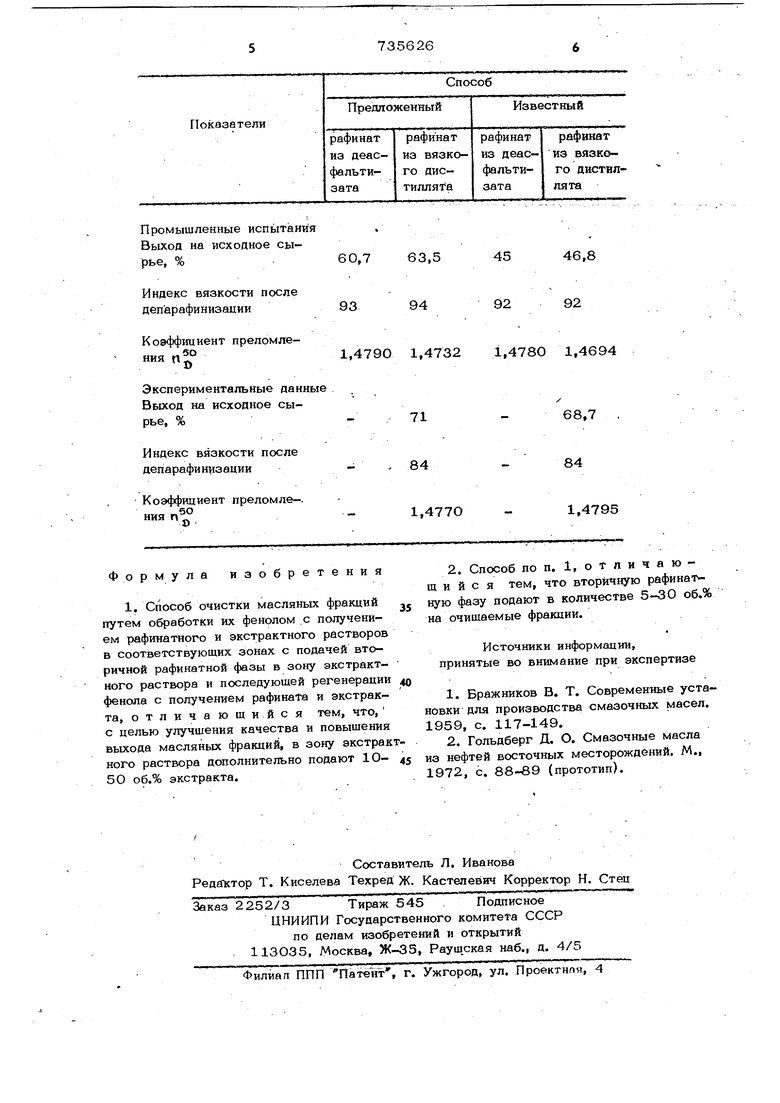

Сравнительные данные промышленного и экспериментального испытаний предлагаемого и известногхэ способов приведены в таблице.

Как видно из таблицы предлагаемый способ по сравнению с известным улучшает качество рафината и его выход.

Предложенный способ увеличивает четкость разделения масляных фракций на рафинат и экстракт, что позволяет или улучшить качество рафината с сохранением выхода его на сырье, или при одинаковом качестве увеличить выход. 60,763,5 93

Коэффициент преломлеso

ния ft

Экспериментальные данные Выход на исходное сырье, %

Индекс вязкости после депарафинизации

Коэффициент преломле-. ния п

Формула изобретения

4546,8

9292

94

1,4790 1,4732 1,4780 1,4694

71

68,7 ,

84

84

1,4795

1,4770

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-25—Публикация

1975-09-09—Подача