1

Изобретение касается способа изготовления теплообменника, имё ощего трубки, выполненные из термопластичного материгша, и предназначенного для использования в. качестве рекуператора в термоэлектрических силовых установках при невысоких давлениях и температуре.

Известны способы изготовления теплообменника путем параллельного размещения термопластичных труб в плоскости дистанциоиирования, их с заданным шагом планками с образованием трубчатого модуля, навивки его в рулон, разделения модуля на части, устанавливаекые одна над другой в блок, подсоединяемый к коллекторам Ц .

Однако на изготовление трубчатого модуля затрачивается значительное время, вследствие отсутствия одновременности между операциями обмотки труб, наклейки на них дистанционируюши: элементов, отрезания труб и намотки последних с элементами на валик.

Цель изобретения - обеспечение удобства транспортирования и повышение технологичности при использо2

вании труб с длиной в тысячу раз большей их диаметра.

Это достигается тем, что в рулон навивают трубы с фиксацией его вит-

5 ков с помсэиью планок, выполненных жесткими, причем разделение модуля на части осуществляют при размотке рулона.

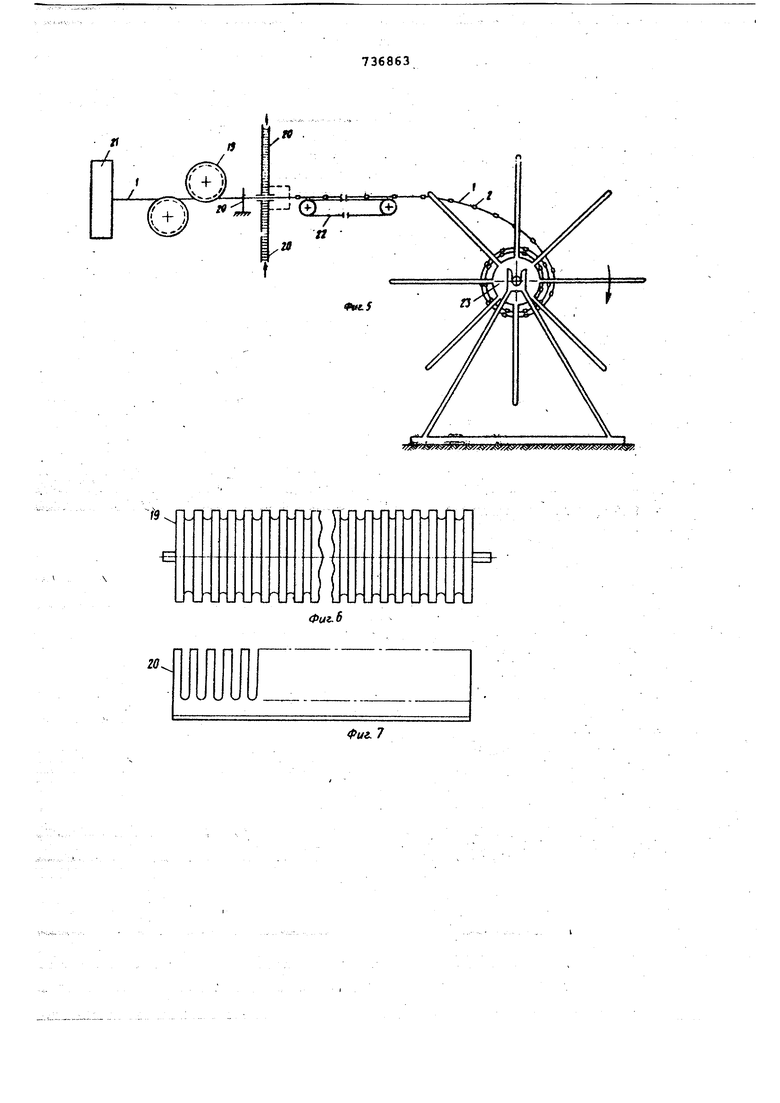

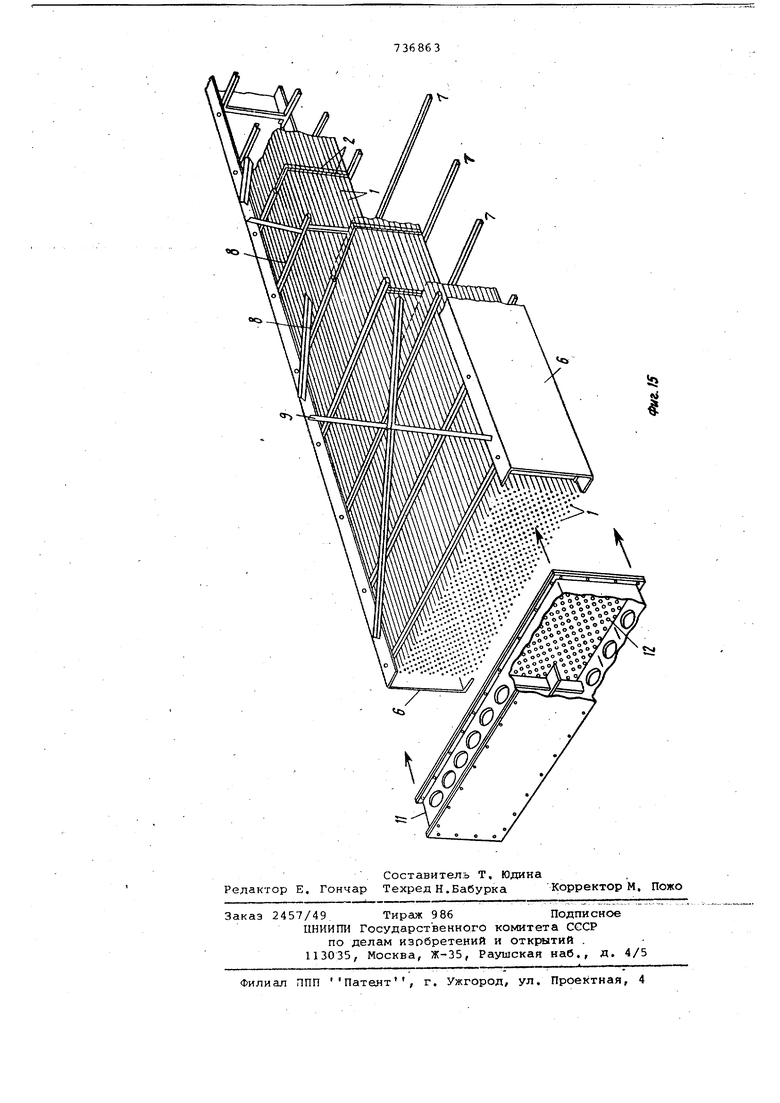

На фиг, 1 изображен модуль из

термопластичны х труб, параллельно разметенных в плоскости и дистанцйонированных планками; на фиг. 2 изображены составные детали дистанционирующих планок; на фиг. 3

6 изображена дистанционирующая планка; на фиг. 4 изображены дистанциониругощие планки соединенные одна с другой с образованием пакета; на фиг. 5 изображена схема технологической линии, обеспечивающей получение модуля, изображенного на фиг. 1, и его намотку на барабан с использованием силовой установки; на фиг. 6 изображен валик для подачи труб на составные детали дистанЦИОНИРУГОЩИХ планок, ПpИBOДИNЫЙ в

движение силовой установкой; на фиг. 7 изображена стационарная гребенка, используемая для об разования модуля, присоединяемая к

силовой установке; на фиг. 8 изображена установка, обеспечивающая соединение составных деталей дистанционирующих планок и дистанционирование труб в плоскости; на фиг. 9 изображены мбдули, навитые в рулон с целью транспортировки; на фиг. 10порядок получения из отдельных модулей пучка труб; на фиг. 11 изображен пакет модулей с образованием пучка труб; на фиг, 12- - один из вариантов присоединения концов труб к коллектору; на фиг. 13 - другой вариант присоединения концов труб к коллектору; на фиг. 14 - третий вариа.нт присоединения концов труб к коллектору; на фиг. 15 изображен общий вид теплообменника, изготавливаемого, предлагаемым способом. . Теплообменник содержит трубы 1 любого сечения, планки 2, снабженные пазами 3, штифтами 4 и центрирующими, штифты глухими отверстиями. 5, швеллеры 6 для образования рамы, опорные стержни 7, стяжные., стержни 8, соединительные стержни 9, планки 10, коллектор 11,с распределительной плитой 12, снабженной уплотнитёльными элементами 13 под трубы, втулки 14., пружинные кольца 15, 16,: кольцо 17, термопластичный материал 18. Оборудование, используемое для осуществления описываемого способа,; включает направляющий гребенчатый i валик 19, гребенку 20, шприц-машину21,транспортер 22, барабан 23, npyiжины 24 с кулачками 25, пружины 26

с кулачками 27, рычаги 28 рамы 29. Способ осуществляется следующим образом.

Способ включает следующие этапы - изготовл.ение трубного модуля, затем сборку модулей в пакет как вручную,так и механизированно.Тру-. бы могут быть дистанционированы планками вручную с образованием модуля с Последующим сворачиванием последних в рулон для транспортировки.

Планки устанавливаются с равными Промежуткам - по длине трубок, обеспечивая параллельность трубок и расположение в одной плоскости,При сборке теплообменника жестйость пакета модулей ио высоте обеспечивается штифтами 4 и глухими отёёрстИями 5. Процесссборки теплообменника может механизирован,В этом случае трубки, подаваемые с барабана либо с машины 21, после охлаждения подаются на направляющие гребенчатые валики 19, транспортер

22,а затём на установку, на Которой обеспечивается дистанционирование труб1 пленками 2 с образованием модулей, которые затем наматываются на барабан 23 с целью удобства транспортирования, причем наматываниё может производиться в нескодько епоев. На установке с помощью системы пружин 24, 26 и кулачков 25, 27 осуществляется перемещение как рам 29 и составных частей планок 2, так и стыковка последних с последуюf njHM поджатием с помощью рычагов 28. Вращение кулачков 25 и 27 и подача .трубок 1 производится синхронно,При этом одновременно производится отрезание на требуемую длину разматывае.Q с барабана или машины 21 труб 1. Укладка модулей одного над другим производатся с нескольких барабанов 23 одновременно до получения теплообменной поверхности требуемой формы и площади, которая закрепляется между швеллерами 6, cтягивae ыx стержня « и 7, 8, 9, и Присоединяется к коллектору 11. При этом уплотнение концов труб в распределительной плите 12 осуществляется с по-

0 мощью либо элементов 13, либо пружинных колец 15 и 16 и колец 17. Для предотвращения деформации концов труб используются втулки 14, которгле устанавливаются в трубы до

5 сборки модулей в . Кольца 15 и 16 присоединяются к плите 12 любым из известных, способов (пайка, с помощью клея, сварка и т.д.). Если коллектор имеет трубчатую форму,то

Q присоединение к нему труб осуществляется вдоль образующей посредством втулок 14 и термопластичного матери ал а 1 8 .

Описываемый способ позволяет

C сократить время, затрачиваемое на сборку теплообменника из длинномерных труб, благодаря совмещению ряда операций, проводимых в известном способе последовательно, а также облегчить транспортировку трубчатых

0 модулей, из которих может быть изготовлен теплообменник любо.й поверхности .

Формула изобретения Способ изготовления теплообменни5 ка путем параллельного размегцения термопластичных труб в плоскости дистанцйониро-вания их с заданным шагом планками, с образованием трубчатого модуля,навивки его в рулон,

0 разделения модуля на части, устанавливаемые одна над другой в блок, подсоединяемый к коллекторам,о тличающийся тем, что, с целью обеспечения удобства транспоре тирования и повышения технологичности при использовании труб с длиной в тысячу раз большей их диаметра, в рулон навивают трубы с фиксацией его витков с помощью планок, выполненных жесткими, причем разделение

0 модуля на части осуществляют при размотке рулона.

Источники инфор1иации, принятые о внимание при экспертизе 1,Патент ФРГ I;.0i595,

5 кл. 17 f 12/06, опублик. 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубная система теплообменного аппарата | 2020 |

|

RU2770381C1 |

| ТЕПЛООБМЕННИК | 2009 |

|

RU2387936C1 |

| УСТРОЙСТВО ДИСТАНЦИОНИРОВАНИЯ ТРУБОК ТЕПЛООБМЕННОГО АППАРАТА (ВАРИАНТЫ) | 2014 |

|

RU2579788C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341749C1 |

| РЕШЕТКА | 2008 |

|

RU2384807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1992 |

|

RU2065209C1 |

| Дистанционирующее устройство для трубного пучка теплообменника | 1989 |

|

SU1657929A1 |

| Устройство для дистанционирования и закрепления пучка труб теплообменника | 1985 |

|

SU1314223A1 |

| Дистанционирующая решетка | 1979 |

|

SU861920A2 |

f9

1 9

i/ X //

(

«7LO-ОЧ:)

12

Фиг If

Авторы

Даты

1980-05-25—Публикация

1977-12-28—Подача