Изобретение относится к энергомашиностроению и может быть использовано при навивке теплообменников в атомной отрасли, в частности для изготовления линейки витых теплообменников для рекуперации, а также в нефтяной и газовой промышленности.

Известен способ изготовления теплообменника с витым трубным пучком путем навивки спиральных змеевиков, из которых образуются многозаходные слои, концентрично расположенные относительно коллектора, к камерам которого присоединяют соответствующие концы змеевиков каждого слоя, и растяжения их по оси коллектора до заданного шага (а.с. СССР №1007785, МПК B21D 11/06, опубл. 30.03.1983).

Недостатком способа является невысокая технологичность и большая трудоемкость операций по растяжению и заводке труб в коллекторы.

Известен также способ изготовления змеевикового теплообменника путем навивки змеевиковых труб, установки на их концах выходной опорной доски с последующим закреплением концов в трубных решетках и монтажом всей сборки в корпусе (а.с. СССР №1402785, МПК F28D 7/02, B21D 53/06, F28F 9/00, опубл. 15.06.1988 г).

Известен способ изготовления змеевикового теплообменника с использованием дистанционирующих проставок (Патент РФ №2730779, МПК F28D 7/02, B21D 53/06, опубл. 27.12.2019 г).

Как наиболее близкое по технической сущности и достигаемому результату данное техническое решение принято за прототип.

Недостатками этого способа являются отсутствие дистанционирования между соседними змеевиками труб одного ряда навивки, что требует повышенной точности при навивке труб и может привести к «сползанию» всех витков труб в одну сторону, как при навивке, так и при дальнейшей сборке, монтаже, эксплуатации, что приведет к ухудшению теплогидравлических характеристик теплообменника, малое проходное сечение через опорные доски, а также расположение входной и выходной камеры по разные стороны от змеевиковой поверхности, что ограничивает применения данного способа изготовления для теплообменников погруженного типа, т.к. становится невозможным проведение обслуживания и выполнение ремонтных работ в нижней (погруженной) камере. Узким местом при эксплуатации витых теплообменников является то что возникают усталостные трещины в трубах. Причиной появления дефектов труб является то, что при перевозке и установке всего аппарата, который составляет несколько тонн, происходят значительные вибрации, при этом пучок теплообменных труб в корпусе закреплен не жестко. При любом повороте корпуса или его сотрясения трубы теплообменника отклоняются от заданного положения и происходит накопление остаточных напряжений в местах сварки, что и приводит к последующему растрескиванию.

Задачами изобретения являются повышение жесткости змеевикового многослойного пучка теплообменных труб, уменьшения контактных усилий в зонах дистанционирования теплообменных труб при его эксплуатации, что в целом приводит к повышению эксплуатационной надежности теплообменника при одновременном повышении технологичности и значительном удешевлении изготовления дистанционирующих элементов.

Техническим результатом является повышение эксплуатационной надежности теплообменника при одновременном повышении технологичности и значительном удешевлении изготовления дистанционирующих элементов.

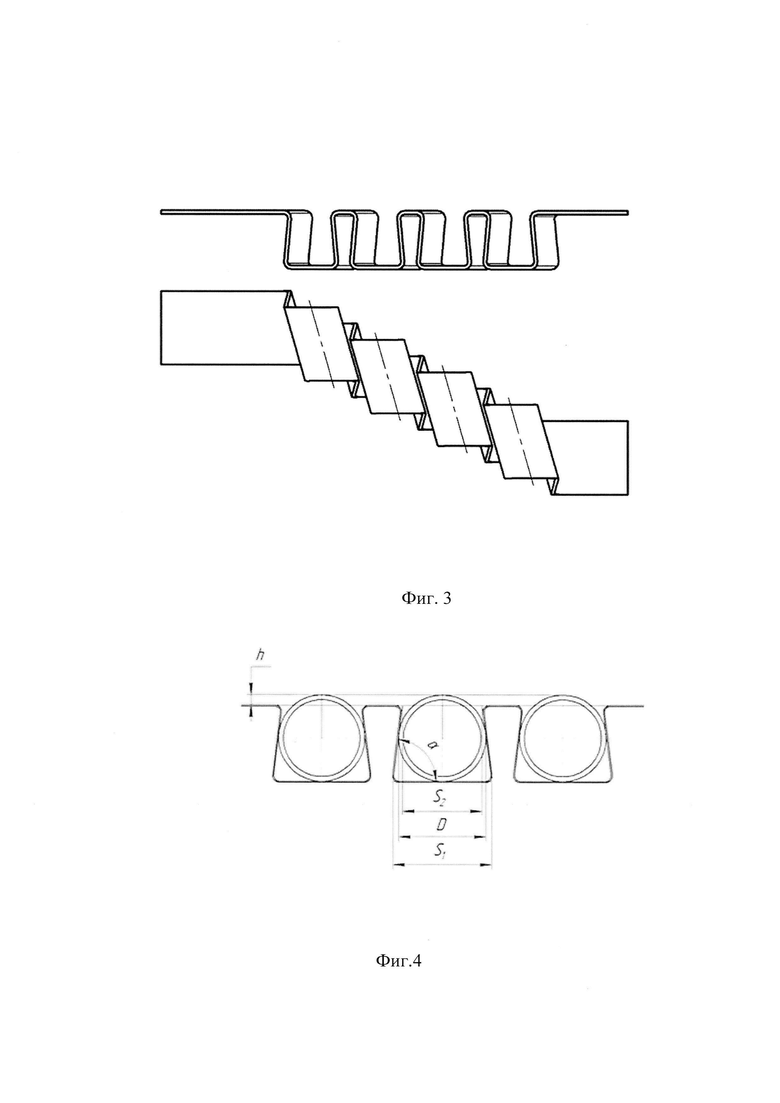

Решение указанных задач достигается тем, что в способе изготовления многослойного змеевикового теплообменника с центральной цилиндрической оправкой, включающей размещение на одном ее конце входной опорной доски с выполненными отверстиями под концы труб, последовательной навивки рядов змеевиковых труб на пружинящие дистанционирующие проставки, первый ряд которых закрепляется на центральную цилиндрическую оправку, установки выходной опорной доски, выполненной составной из концентрических кольцевых элементов с размещением осей отверстий под выходные концы труб на окружностях разъемов, причем сборку выходной опорной доски производят последовательно после навивки каждого ряда с последующим закреплением хвостовой части навитой трубы в выходной опорной доске, при этом сначала труба заводится в отверстия входной опорной доски, имеющие замкнутую криволинейную форму, затем труба навивается с последовательно с изменением направления навивки каждого ряда на противоположное на пружинящие дистанционирующие проставки, представляющие собой гофрированные диагонально направленные полосы, имеющие периодически повторяющиеся пазы прецизионной формы, выполненные таким образом, что вход в паз имеет размер меньше диаметра теплообменной трубы в пределах ее посадки, а участок контакта с трубами расположен внутри паза.

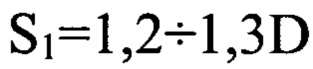

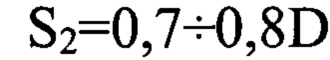

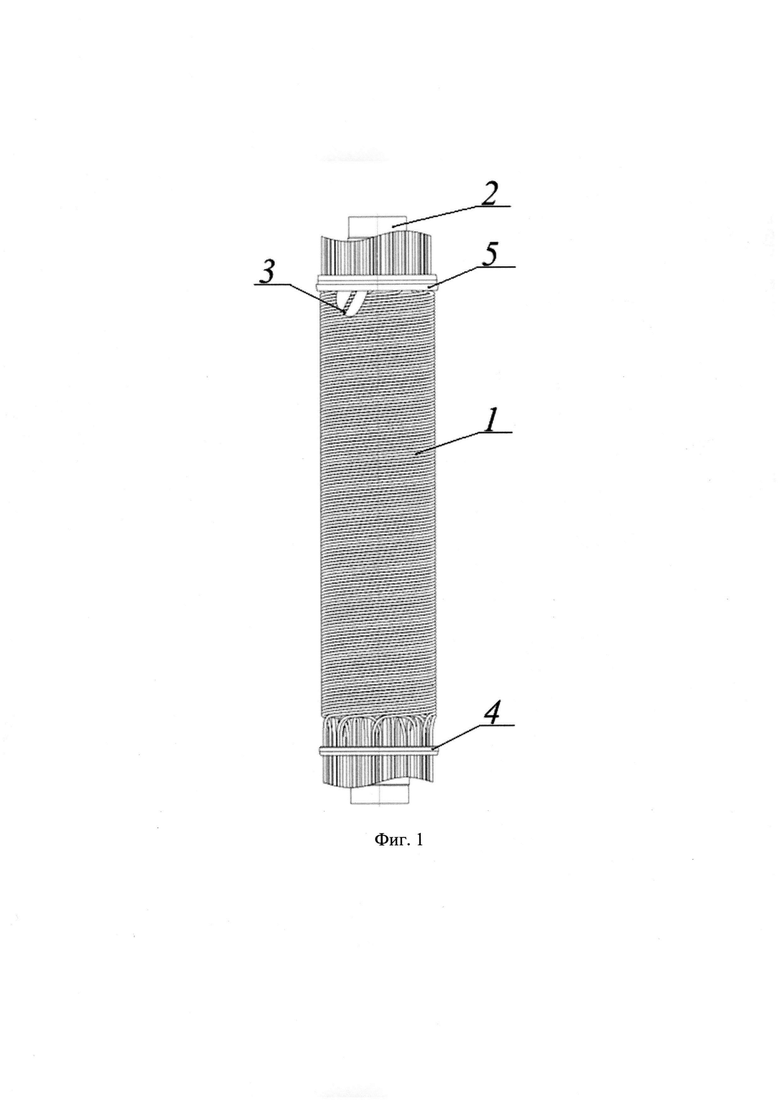

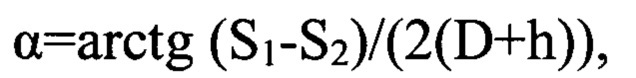

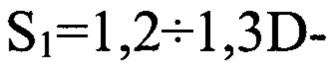

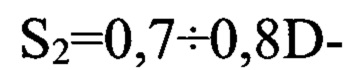

Пружинящие дистанционирующие проставки имеют форму поверхности, описываемую формулой:

где  - наружный диаметр трубы,

- наружный диаметр трубы,

при этом  - внутренний размер паза;

- внутренний размер паза;

- внешний размер паза;

- внешний размер паза;

- выступ паза над трубой определяется теплогидравлическим расчетом. Во время навивки, за счет создаваемого натяга трубы и гибкого сдвига паза, труба входит в паз и фиксируется в нем стенками гребенки, что позволяет сохранить геометрические размеры трубного пучка, а также повысить устойчивость и прочность конструкции при перемещении из горизонтального положения в вертикальное положение. Пазы фиксируют теплообменную трубу и одновременно задают вертикальный шаг навивки. Угловое расположение пазов относительно оси трубного пучка позволяет задать угол навивки теплообменных труб. Форма паза позволяет дистанционировать трубы между витками обеспечивает плотную фиксацию трубы. Высота паза проставки позволяет дистанционировать ряды труб относительно друг друга, одновременно задавая радиальный шаг навивки и создавая необходимый зазор между рядами навивки.

- выступ паза над трубой определяется теплогидравлическим расчетом. Во время навивки, за счет создаваемого натяга трубы и гибкого сдвига паза, труба входит в паз и фиксируется в нем стенками гребенки, что позволяет сохранить геометрические размеры трубного пучка, а также повысить устойчивость и прочность конструкции при перемещении из горизонтального положения в вертикальное положение. Пазы фиксируют теплообменную трубу и одновременно задают вертикальный шаг навивки. Угловое расположение пазов относительно оси трубного пучка позволяет задать угол навивки теплообменных труб. Форма паза позволяет дистанционировать трубы между витками обеспечивает плотную фиксацию трубы. Высота паза проставки позволяет дистанционировать ряды труб относительно друг друга, одновременно задавая радиальный шаг навивки и создавая необходимый зазор между рядами навивки.

За счет того, что пружинящие дистанционирующие проставки имеют форму поверхности, описываемую формулой и обеспечивается плотное защелкивание в ней теплообменной трубы и дальнейшее удержание конструкции труба-проставка в пространстве теплообменника с одновременным выполнением условия соблюдения дистанции между пучками.

Проведенный заявителем анализ уровня техники в этой и в смежных областях техники по доступным источникам информации не выявил известность аналогичных объектов, характеризующихся такой же совокупностью указанных существенных или тождественных им признаков заявляемого объекта. Наличие указанных отличительных признаков заявляемого объекта по сравнению с ближайшими аналогами обеспечивает соответствие заявляемого объекта критерию охраноспособности "новизна".

Проведенный заявителем дополнительный поиск и анализ информации по доступным источникам не выявил известность использования совокупности отличительных признаков заявленного объекта для решения таких же или аналогичных задач. Следовательно, заявляемый объект не вытекает для специалиста явным образом из известного уровня техники и соответствует критерию охраноспособности "изобретательский уровень".

Следовательно, предложение по заявке решает поставленную задачу с получением указанного выше технического результата.

Отсутствие препятствий технического, технологического или иного характера для промышленной реализации предложения по заявке и сам факт его реализации у заявителя делают заявляемое решение соответствующим критерию охраноспособности "промышленная применимость".

Сущность изобретения поясняют приводимый ниже пример его конкретного осуществления, которые, однако, не исключают и другие варианты осуществления изобретения в пределах формулы изобретения

Изобретение иллюстрируется чертежами.

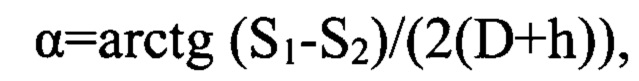

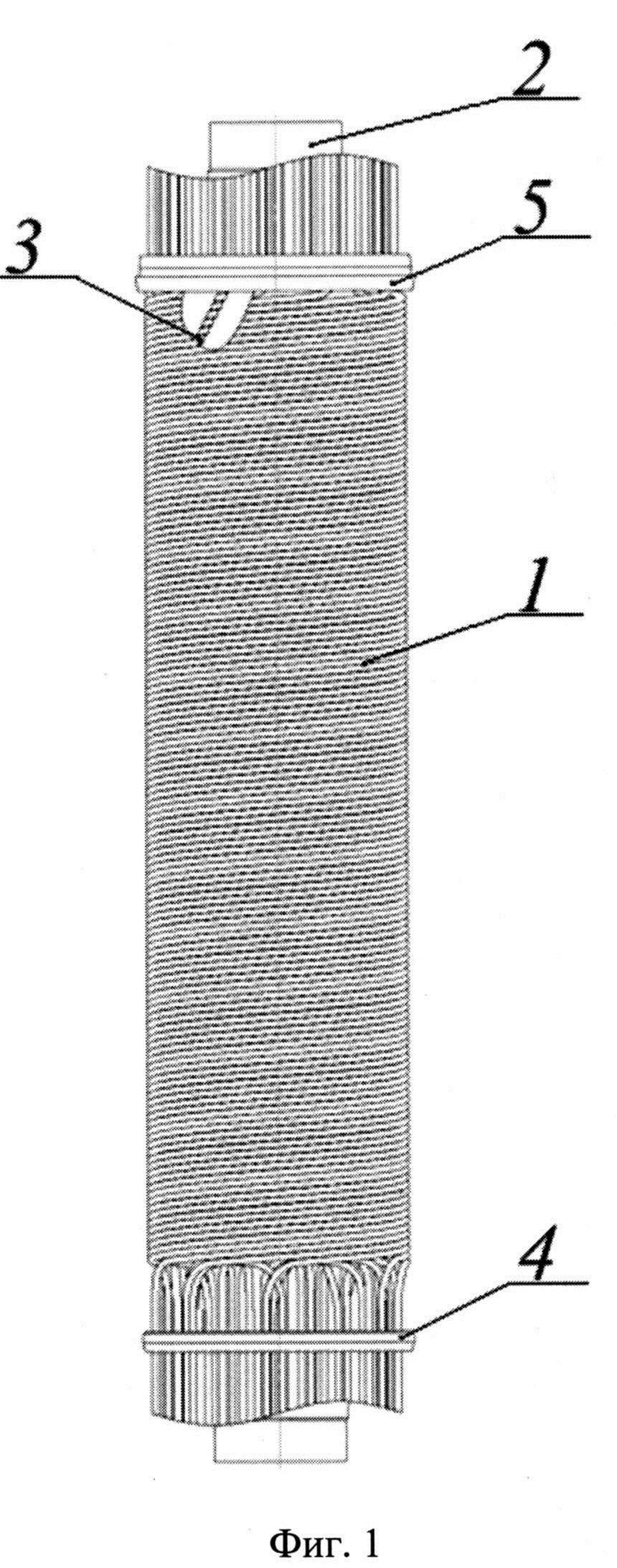

На фиг.1 изображен трубный пучок теплообменника;

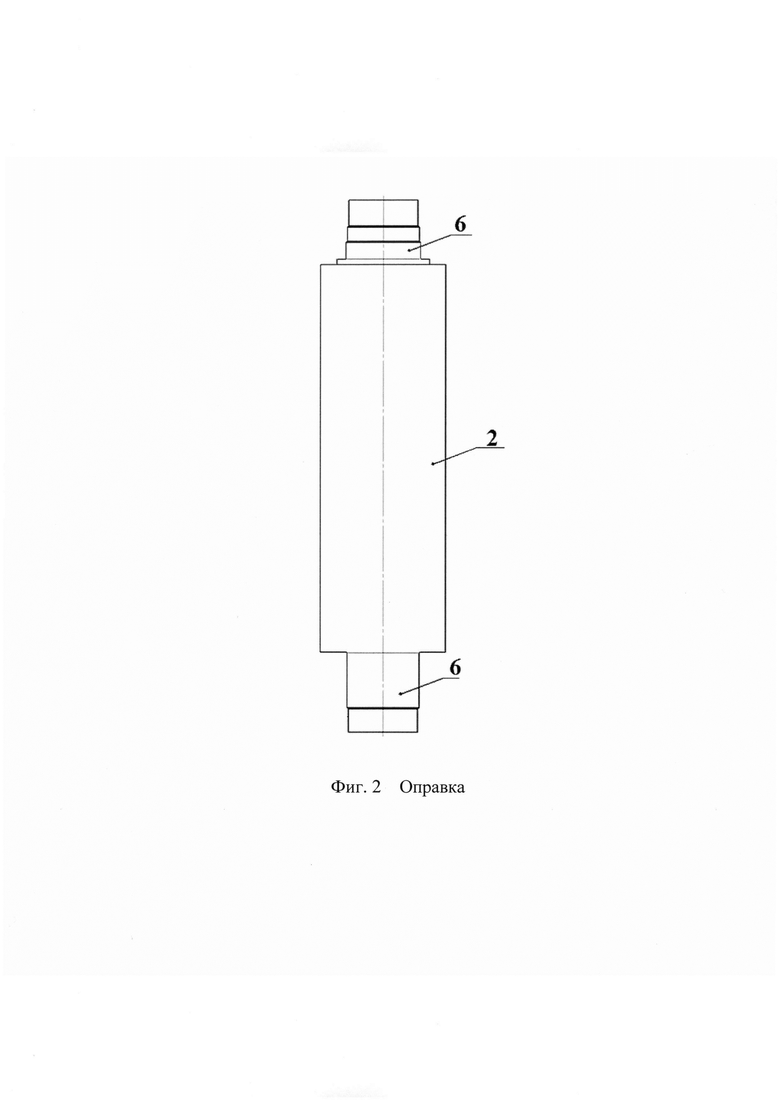

на фиг.2 - оправка;

на фиг.3, 4 - дистанционирующая проставка;

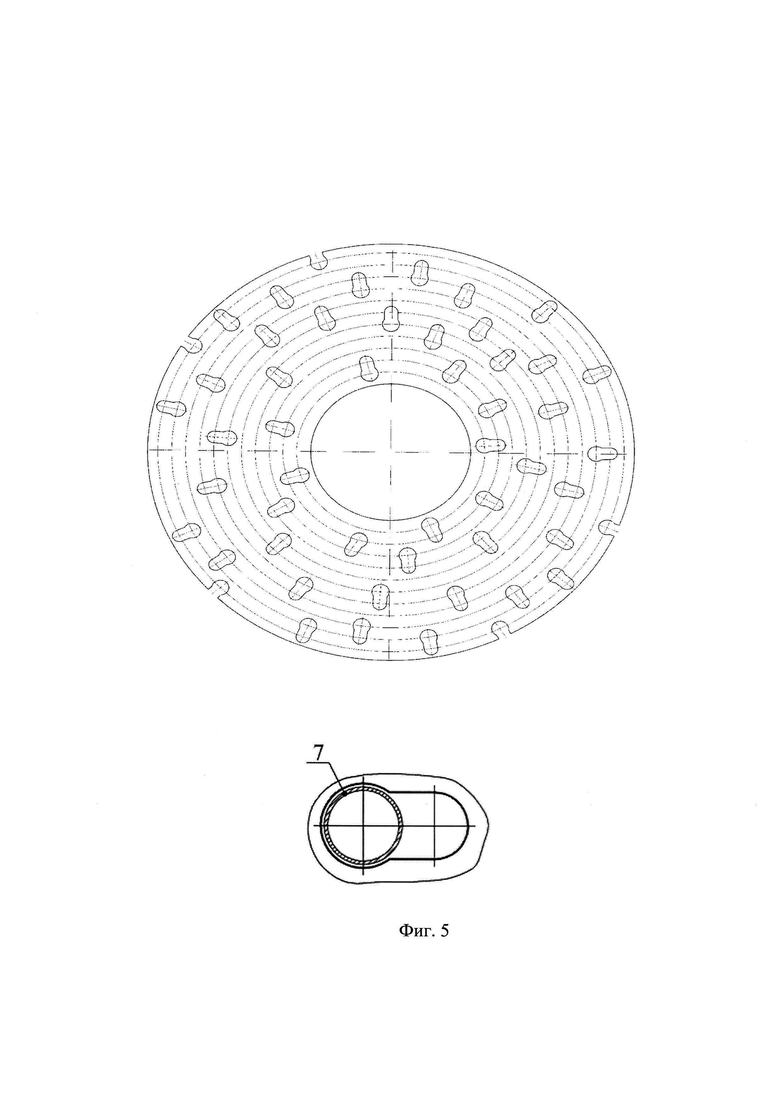

на фиг.5 - заходная решетка;

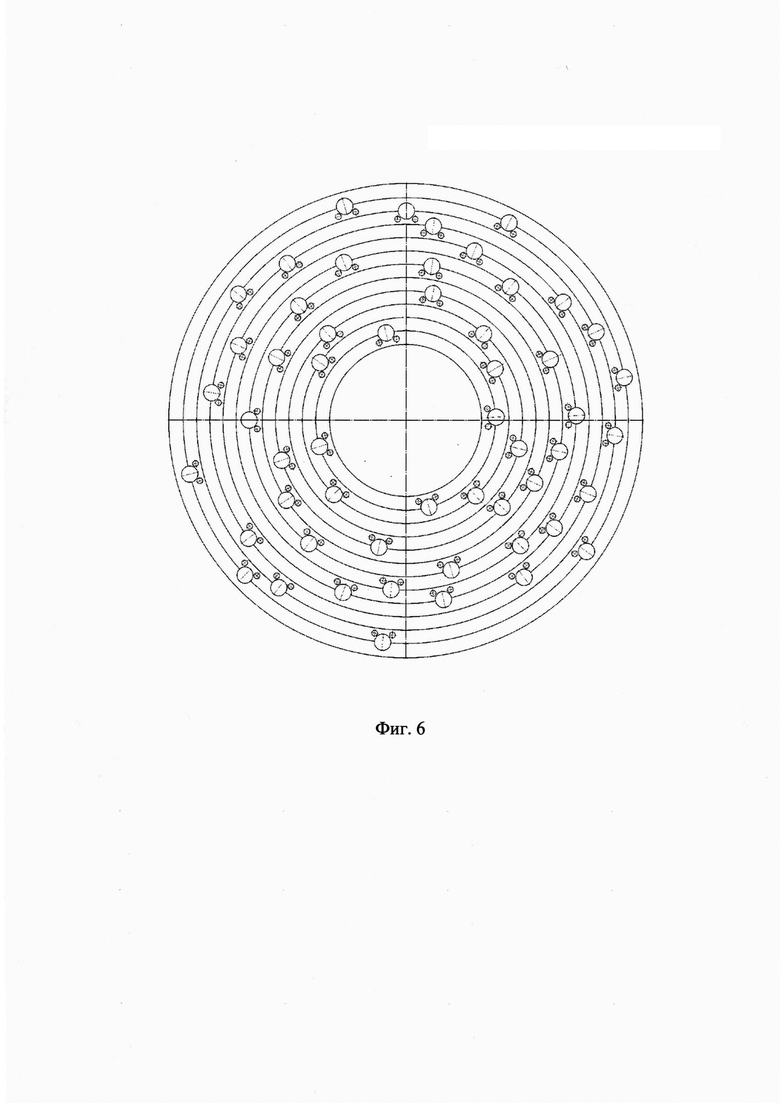

на фиг.6 - составная решетка.

Трубный пучок 1 (фиг.1) содержит центральную цилиндрическую оправку 2, которая представляет собой жесткую пространственную конструкцию. На оправку установлены дистанционирующие проставки 3, которые имеют пазы для укладки труб и формирования винтовой поверхности, кольца первого ряда составной решетки 5 и заходную решетку 4. Для закрепления цилиндрической оправки 2 (фиг.2) на станке в конструкции оправки предусмотрены цапфы 6. Составная решетка 5 (фиг.6) выполнена в виде сборки концентрических колец.

При изготовлении трубного пучка 1 центральная цилиндрическая оправка 2 устанавливается на токарно-винторезном станке. Трубу 7 заводят через заходную решетку 4. Далее трубу заводят в устройство, предназначенное для натяжения и направления теплообменных труб при навивке. Перемещая устройство вдоль направления навивки, труба 7 укладывается в пазы дистанционирующих проставок 3 и производится формирование витой части трубы. При этом для укладки труб 7 в пазы дистанционирующих проставок не требуется высокая точность и после навивки первой трубы ряда остальные трубы укладываются в соседние с навитой трубой пазы в гребенках. Форма паза ограничивает возможность перемещения труб и не допускает «сползания» всех витков труб в одну сторону как при навивке, так и при дальнейшей сборке, монтаже, эксплуатации. По окончании навивки устройство останавливается, конец трубы извлекается, подгибается и укладывается в паз составной решетки 5. Труба крепится к решетке с помощью съемного фиксатора. По окончании навивки всех труб одного кольцевого ряда на составную решетку 5 устанавливают кольцо последующего ряда, в результате чего трубы уложены в замкнутых пазах, съемные фиксаторы демонтируются. Устанавливаются дистанционирующие проставки для дистанционирования последующих рядов.

В результате применения данного способа изготовления получаются многослойные змеевиковые теплообменники с высокой точностью изготовления, отсутствием возможности «сползания» всех витков труб в одну сторону, повышенным значением проходного сечения через выходную опорную решетку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| Теплообменник | 1981 |

|

SU1060913A1 |

| Змеевиковый теплообменник | 1984 |

|

SU1372172A1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2050525C1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| Способ изготовления теплообменника | 1977 |

|

SU736863A3 |

| Трубная система теплообменного аппарата | 2020 |

|

RU2770381C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380636C1 |

Изобретение относится к энергомашиностроению и может быть использовано при навивке теплообменников в атомной отрасли, в частности для изготовления линейки витых теплообменников для рекуперации, а также в нефтяной и газовой промышленности. Способ изготовления многослойного змеевикового теплообменника с центральной цилиндрической оправкой включает размещение на одном ее конце входной опорной доски с выполненными отверстиями под концы труб, последовательную навивку рядов змеевиковых труб на пружинящие дистанционирующие проставки, первый ряд которых закрепляется на центральную цилиндрическую оправку, установку выходной опорной доски, выполненной составной из концентрических кольцевых элементов с размещением осей отверстий под выходные концы труб на окружностях разъемов, причем сборку выходной опорной доски производят последовательно после навивки каждого ряда с последующим закреплением хвостовой части навитой трубы в выходной опорной доске, при этом сначала труба заводится в отверстия входной опорной доски, имеющие замкнутую криволинейную форму, затем труба навивается последовательно с изменением направления навивки каждого ряда на противоположное на пружинящие дистанционирующие проставки, представляющие собой гофрированные, диагонально направленные полосы, имеющие периодически повторяющиеся пазы прецизионной формы, выполненные таким образом, что вход в паз имеет размер меньше диаметра теплообменной трубы в пределах ее посадки, а участок контакта с трубами расположен внутри паза, при этом во входной опорной доске выполняют отверстия замкнутой криволинейной формы. Технический результат - повышение эксплуатационной надежности теплообменника при одновременном повышении технологичности и значительном удешевлении изготовления дистанционирующих элементов. 1 з.п. ф-лы, 6 ил.

1. Способ изготовления многослойного змеевикового теплообменника с центральной цилиндрической оправкой, включающий размещение на одном ее конце входной опорной доски с выполненными отверстиями под концы труб, последовательную навивку рядов змеевиковых труб на пружинящие дистанционирующие проставки, первый ряд которых закрепляется на центральную цилиндрическую оправку, установку выходной опорной доски, выполненной составной из концентрических кольцевых элементов с размещением осей отверстий под выходные концы труб на окружностях разъемов, причем сборку выходной опорной доски производят последовательно после навивки каждого ряда с последующим закреплением хвостовой части навитой трубы в выходной опорной доске, отличающийся тем, что сначала труба заводится в отверстия входной опорной доски, имеющие замкнутую криволинейную форму, затем труба навивается последовательно с изменением направления навивки каждого ряда на противоположное на пружинящие дистанционирующие проставки, представляющие собой гофрированные, диагонально направленные полосы, имеющие периодически повторяющиеся пазы прецизионной формы, выполненные таким образом, что вход в паз имеет размер меньше диаметра теплообменной трубы в пределах ее посадки, а участок контакта с трубами расположен внутри паза, при этом в входной опорной доске выполняют отверстия замкнутой криволинейной формы.

2. Способ по п. 1, отличающийся тем, что пружинящие дистанционирующие проставки имеют форму поверхности, описываемую формулой:

где  - наружный диаметр трубы,

- наружный диаметр трубы,

при этом  внутренний размер паза;

внутренний размер паза;

внешний размер паза;

внешний размер паза;

- выступ паза над трубой определяется теплогидравлическим расчетом.

- выступ паза над трубой определяется теплогидравлическим расчетом.

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| Способ изготовления теплообменника | 1980 |

|

SU1007785A1 |

| JP 2018140418 A, 13.09.2018 | |||

| CN 103517775 B, 24.02.2016. | |||

Авторы

Даты

2022-12-07—Публикация

2022-08-12—Подача