Изобретение относился к контролю качества, преимущественно плоских по верхностей и может быть использовано в прокатном производстве, а также в текстильной и бумажной прокышленност Известен автоматический сканируиад лазерный дефектоскоп конструкции Сир (Великобритания) для контроля noseipx ности проката шириной до 550 мм, содержащий источник света - лазер, вра щающееся зеркало, фотоумножитель и цилиндрическую линзу 1. Недостаток -данного дефектоскопамалая длина лйнии сканирования.; а значити малая птрина проката, кбитроль поверхности которого невозможен что объясняется высокой стоимостью и ТРУДНОСТЬЮ изготовления цилиндриче кой линзы больших размеров. Наиболее близким по технической сущности к данному изобретению является сканирующий оптический дефектоскоп конструкции Сира для контроля поверхности проката шириной до 1500 содержащий источник света (лазер), вращающееся зеркало, оптическу систему из двух зеркал, фотоприем ник и регистратор 2, Недостатками этопо дефектоскопа являются неравномерность его чувстви тельности вдоль линии сканирования, в связи с тем, что угол падения луча света лазера на поверхность контро- лируемого проката и длина луча света от источника до контролируемой поверхности изменяется в процессе сканирования, а также изменение чувствительности дефектоскопа с изменением толщины проката, поверзшость которого контролируется,.так как свет, отраженный от поверхности прк контроле проката различной толщины, попадает на разные участки поверхности фотокатода фотоумножителя, имеющие неодинаковую чувствительность. Креме, того, неравномерность чувствительности дефектоскопа вдоль линии сканирования, вызываемая изменением в широких пределах угла падения отраженного от контролируемой поверхности света на .поверхность фотокатода фотоумножителя. Опре аеление коорди- нат дефектов вдоль линии сканирования при автоматической за1писи, например с пс 4ощью ЭВМ и дисплея, являет- . ся сложным процессом, так как луч света перемещается по поверхности проката с изменяющейся скоростью, что характерно для развертывающих устройств с вращгиощимся зеркгшом.

Яри испсшьзовании дефектоскопа для контроля поверхности горячего проката (200... 300°С) , источник света, вравдсиощееся зеркало и фотоумножитель, т.е. наиболее чувствительные к воздействию тепла устройства, находятся в зоне высокой температуры, что снижает надежность дефектоскопа. Крсаде того, перечисленные устройства трудно закрепить над контролируемой пбверхностью проката так, чтобы избежать влияния вибрации, что тоже отрицательно сказывается на надеждости.

Цель изобретения - повышение стабильной чувствительности дефектоскопа вдоль линии сканирования и повышения его надежности.

Поставленная цель достигается тем что рабочие поверхности зеркал оптической системы имеют параболическую форму, при этом, вращающееся зеркало размещено в фокусе рабочей поверхности первого зеркала оптической систекм, а в фокусе рабочей поверхности второго зеркала помещен фотоприемни причем зеркала оптической системы расположены таким образом, что рабочие поверхности первого и второго зеркала обращены друг к другу и к контролируемой поверхности, а плоскости, проведенные через фокусы их рабочих поверхностей перпендикулярно к линии сканирования, не пересекают контролируемую поверхность.

С целью обеспечения возможности контроля проката разной толщины с одинаковой чувствительностью, рабочая поверхность первого зеркала имеет форму параболического цилиндра а рабочая поверхность второго зеркаrta в виде параболоида вращения.

Для упрощения процесса определения координат дефектов вдоль линии сканирования в оптическую систему дефектоскопа введено третье зеркало, рабочая поверхность которого имеет форму параболического цилиндра, с фотоприемником, размещенным в фокусе этой поверхности, и плоское зеркало со щелями, расположенные таким образом, что рабочая поверхность плоского зеркала обращена к рабочим повфхностям первого и третьего зеркала.

В .оптической системе дефектоскопа используются свойства параболического Ц Индра и параболоида вращения, позввляющие получить постоянный по всей длине линии сканирования угол падения сканирующего луча на контролируемую поверхность, а также осуществить регистрацию отраженного от контролируемой поверхности света под тем же, постоянным для всей линии сканирования углом, углом отражения. Причём независимо от толщины проката отраженный от контролируемой поверхности свет отражается вторым зеркало

в одну точку - фокус рабочей поверхности этого зеркала. Длина луча света от источника до контролируемой поверхности не изменяется в процессе сканирования, что улучшает фокусирос вание луча на контролируемую поверхность ,

Для повышения надежности дефектог скопа зеркала оптической система, кроме плоского, расположены таким

Q образом, что плоскости, проведенные через фокусы их рабочих поверхностей перпендикулярно к линии сканирования, не пересекают контролируемую поверхность. В этом случае фотоприемник, источник света и вращающееся зеркало расположены за пределами проката на малой высоте, где тепловое воздействие незначительно, а виброустойчивость этих устройств : обеспечить легче.

0 Для получения высокой точности при определении координат дефектов вдоль линии сканирования ширина в направлении линии-сканирования всех щелей плоского зеркала, кроме крайних

5 одинакова и равна диаметру пучка света источника в плоскости рабочей поверхности этого зеркала. Ширина двух крайних щелей, расположенных за пределами контролируемой поверхQ ности, отличается от ширины щелей, расположенных между ними, а ширина промежутков между всеми щелями одинакова и равна минимально возможной величине, регистрируемой фотоприемC НИКОМ, размещеннь1м в фокусе рабочей поверхности третьего зеркала. К этому фотоприемнику подключена дифференцирующая цепь с диодом, соединенным с этой цепью катодом.

При ширине щелей, расположенных над контролируемой поверхностью больШей, чем диаметр пучка света в плоскости рабочей поверхности плоского зеркала, несколько рядом расположенных дефектов могут фиксироваться с одинаковыми координатами, а если ширина щелей будет меньше диаметра пучка света источника в плоскости рабочей поверхности плоского зеркала,

0 свет, отраженный от двух и более

промежутков между щелями, будет одновременно попадать в фотоприемник третьего зеркала, что уменьшит точйость определения координат дефектов.

Крайние щели служат для выделения

, сигналов начала и конца развертки, или начала развертки при различных направлениях вращения вращающегося зеркала. Ширина промежутков между щелями для получения высокой точнос 0 ти определения координат дефектов должна Шть минимально возможной. Дифференцирующая цепь и диод, подключенные к фотоприемнику третьего зеркала, позволяют выделить сигнал

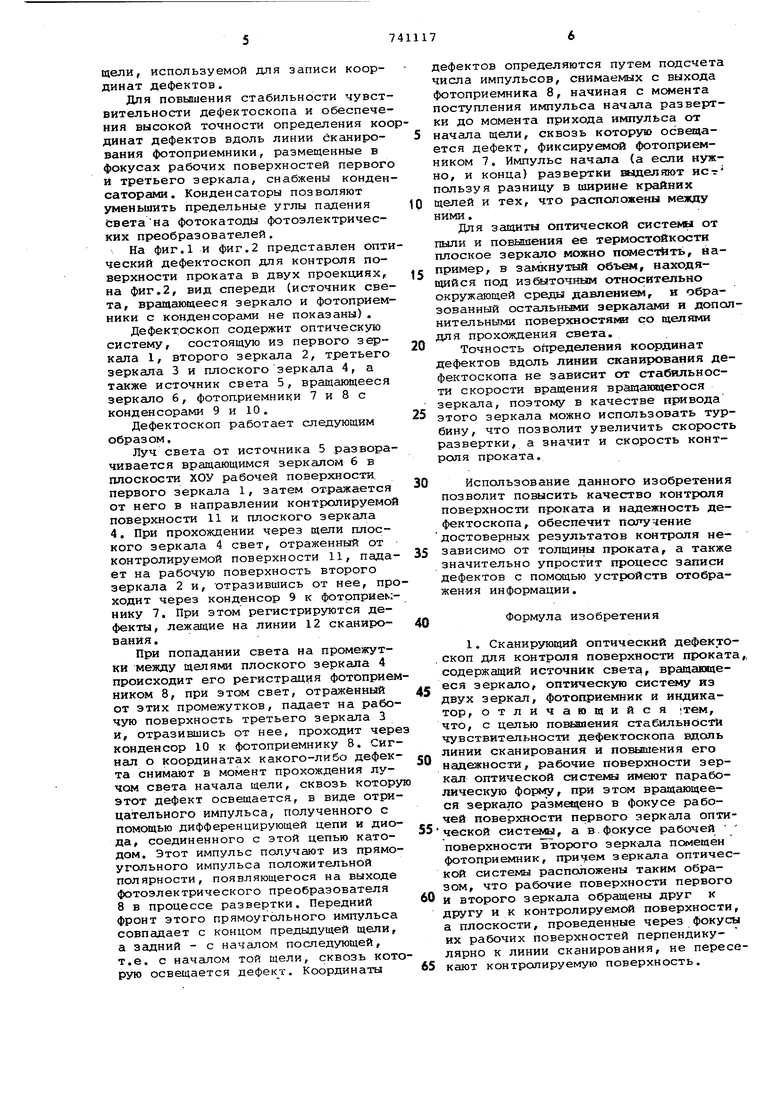

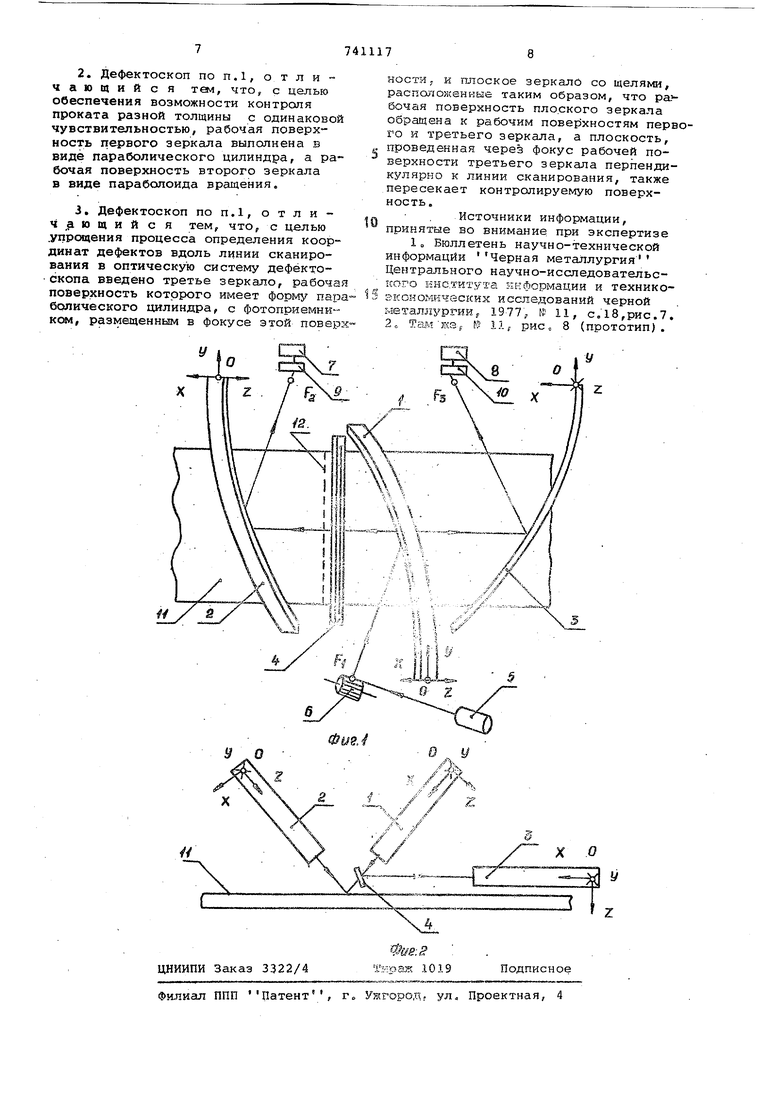

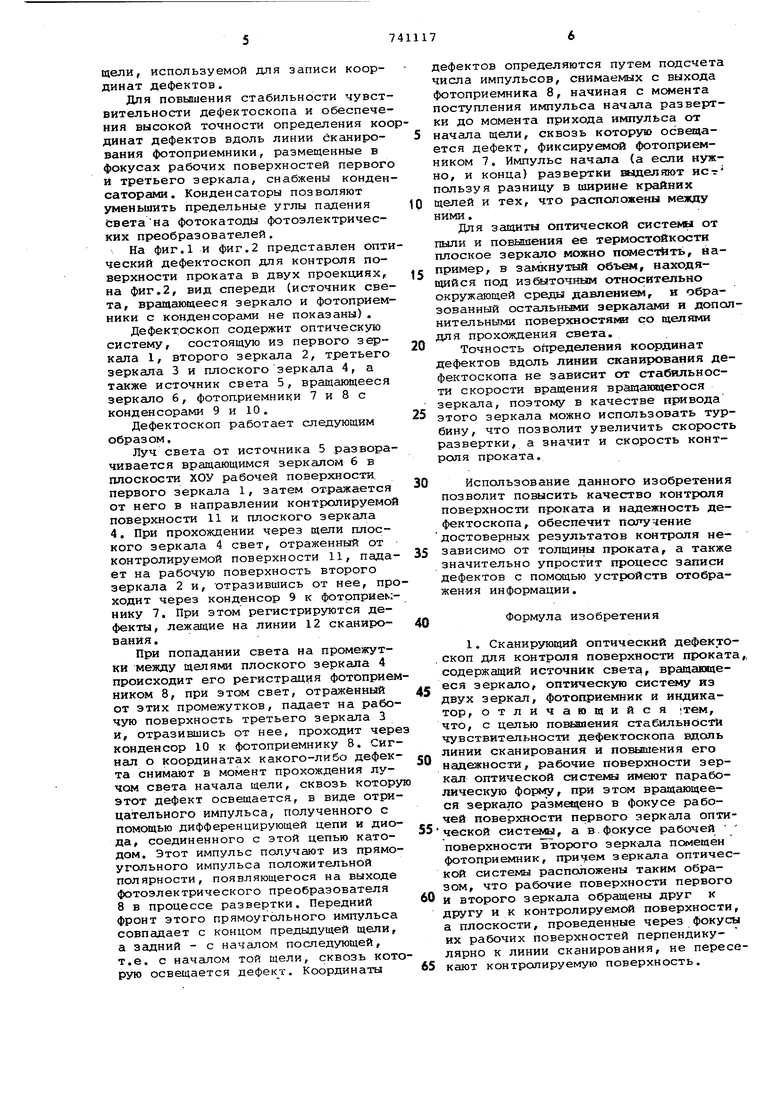

65 с начала контроля в пределах каждой щели, используемой для записи координат дефектов. Для повышения стабильности чувст вительности дефектоскопа и обеспече ния высокой точности определения ко динат дефектов вдоль линии еканирования фотоприемники, размещенные в фокусах рабочих поверхностей первог и третьего зеркала, снабжены конден саторами. Конденсаторы позволяют уменьшить предельные углы падения Света на фотокатоды фотоэлектрических преобразователей. На фиг.1 и фиг.2 представлен опти ческий дефектоскоп для контроля поверхности проката в двух проекциях, на фиг,2, вид спереди (источник све та, вращающееся зеркало и фотоприемники с конденсорами не показаны). Дефектоскоп содержит оптическую систему, состоящую из первого зеркала 1, второго зеркала 2, третьего зеркала 3 и плоского зеркала 4, а также источник света 5, вращакицееся зеркало 6, фотоп:риемники 7 и 8 с конденсорами 9 и 10. Дефектоскоп работает следующим образом. Луч света от источника 5 разворачивается вращающимся зеркалом 6 в плоскости ХОУ рабочей поверхности, первого зеркала 1, затем отражается от него в направлении контролируемой поверхности 11 и плоского зеркала 4. При прохождении через щели плоского зеркала 4 свет, отраженный от контролируемой поверхности 11, пада ет на рабочую поверхность второго зеркала 2 и, -отразившись от нее, про ходит через конденсор 9 к фотоприемнику 7. При этом регистрируются дефекты, лежащие на линии 12 сканирования. При попадании света на промежутки между щелями плоского зеркала 4 происходит его регистрация фотоприем ником 8, при этом свет, отраженный от этих промежутков, падает на рабочую поверхность третьего зеркала 3 и, отразившись от нее, проходит чере конденсор 10 к фотоприемнику 8. Сигнал о координатах какого-либо дефекта снимают в момент прохождения лучом света начала щели, сквозь котору этот дефект освещается, в виде отрицательного импульса, полученного с помощью дифференцирующей цепи и диода, соединенного с этой цепью катодом. Этот импульс получают из прямоугольного импульса положительной полярности, появляющегося на выходе фотоэлектрического преобразователя 8 в процессе развертки. Передний фронт этого прямоугольного импульса совпадает с концом предыдущей щели, а Зсщний - с началом последующей, т.е. с началом той щели, сквозь кото рую освещается дефект. Координаты дефектов определяются путем подсчета числа импульсов, снимаемых с выхода фотоприемника 8, начиная с момента поступления импульса начала развертки до момента прихода импульса от начала щели, сквозь которую осветцается дефект, фиксируемой фотоприемником 7, Импульс начсша (а если нужно, и конца) развертки выделяют но-г пользуя разницу в ширине крайних щелей и тех, что расположены между ними. Для защиты оптической системы от пыли и повышения ее термостойкости плоское зеркало можно п 1ес1йть, йапример, в залшвутый объем, находящийся под изйлточным относительно окружающей среды давлением, и образованный остальнЕжш зеркалами и дополнительными поверхностями со щелями для прохождения света. Точность огфеделения координат дефектов вдоль линии сканирования дефектоскопа не зависит от стабильности скорости вращения вращающегося зеркала, поэтому в качестве привода этого зеркала можно использовать турбину, что позволит увеличить скорость развертки, а значит и скорость контроля проката. Использование данного изобретения позволит повысить качество контроля поверхности проката и надежность дефектоскопа, обеспечит получение достоверных результатов контроля независимо от толщины проката, а также значительно упростит процесс записи дефектов с помощью устройств отображения информации. Формула изобретения 1. Сканирующий оптический дефектоскоп для контроля поверхности проката,, содержащий источник света, вращаквдееся зеркало, оптическую систему из двух зеркал, фотоприемник и индикатор, отличающийся тем, что, с целью пошлнения стабильности чувствительности дефектоскопа вдоль линии сканирования и повьЕпения его надежности, рабочие поверхности зеркал оптической систедй имеют параболическую , при этом вращающееся зеркало размещено в фокусе рабочей поверхности первого зеркала оптической системы, а в фокусе рабочей поверхности второго зеркала помещен фотоприемник, причем зеркала оптической системы расположены таким образом, что рабочие поверхности первого и второго зеркала обращены друг к другу и к контролируемой поверхности, а плоскости, проведенные через фокусы их рабочих поверхностей перпендикулярно к линии сканирования, не пересекают контролируемую поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ФОТОЛЮМИНЕСЦЕНТНОГО КАРТОГРАФИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН (ВАРИАНТЫ) | 2000 |

|

RU2172946C1 |

| Устройство для контроля текстильных и трикотажных полотен | 1989 |

|

SU1721511A1 |

| Устройство для контроля печатных плат | 1989 |

|

SU1693493A1 |

| Устройство для обнаружения поверхностных дефектов цилиндрических объектов | 2018 |

|

RU2677054C1 |

| УСТРОЙСТВО КОНТРОЛЯ КАЧЕСТВА СТЕКЛА | 2011 |

|

RU2475726C1 |

| СКАНИРУЮЩИЙ ЦИТОМЕТР | 2014 |

|

RU2569053C2 |

| Устройство для измерения качества изображения объективов | 1990 |

|

SU1742663A1 |

| БЛОК ДАТЧИКА ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТИ ОБЪЕКТА И СПОСОБ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО КОНТРОЛЯ | 1998 |

|

RU2186372C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СПЕКТРОВ А.Х.КУПЦОВА | 2006 |

|

RU2334957C2 |

| Устройство для измерения азимутального угла | 1986 |

|

SU1339241A2 |

Авторы

Даты

1980-06-15—Публикация

1978-01-10—Подача