(54) УЗЕЛ СОЕДИНЕНИЯ ТОКОПОДВОДА С НАГРЕВАТЕЛЬНЫМ ЭЛЕМЕНТОМ

I

Изобретение относится к электронагревателям с пластинчатыми резйстивными нагревательными элементами. - Известны устройства, в которых контакт между токоподводом и нагревательным элементом обеспечивается за счет собственного веса нагревательного элемента и осуществляется с помощью графитового башмака с конусной внутренней поверхностью, соответствующей конусной поверхности на нагревательном элементе 1.

Известен также зажим для стержневого электронагревателя, выполненный в вйде двухпластничатого хомута, у которого внутренняя пластина, прилегающая к стержню сделана из алюминия, а наружная - из нержавеющей.стали (2).

Ближайщим техническим решением к предлагаемому изобретению является токоподвода со стержневым нагревательным элементом, содержащий упругую токопро.водящую скобу (хомут), внутрь которой помещен свободный конец гибкого электрического провода, соединяющего скобу с источником и состоящего из большого числа проволок, переплетенных вместе 3.

Недостатком известных устройств является нх низкая надежность (особенно при больших плотностях тока), обусловленная малой площадью реального контакта, значительно уменьшаемой широховатостями кон . тактирующих поверхностей вследствие их слабого и неравномерного Нрижатия, что вызывает, кроме того, недостаточно жесткое закрепление нагревательных элементов. Все это существенно сужает область применения известных устройств и, в частности,10 делает практически невозможным их использование для. пластинчатых нагревательных элементов- вообще, а имеющих незначительную толщину - особенно.

Целью изобретения является повышение

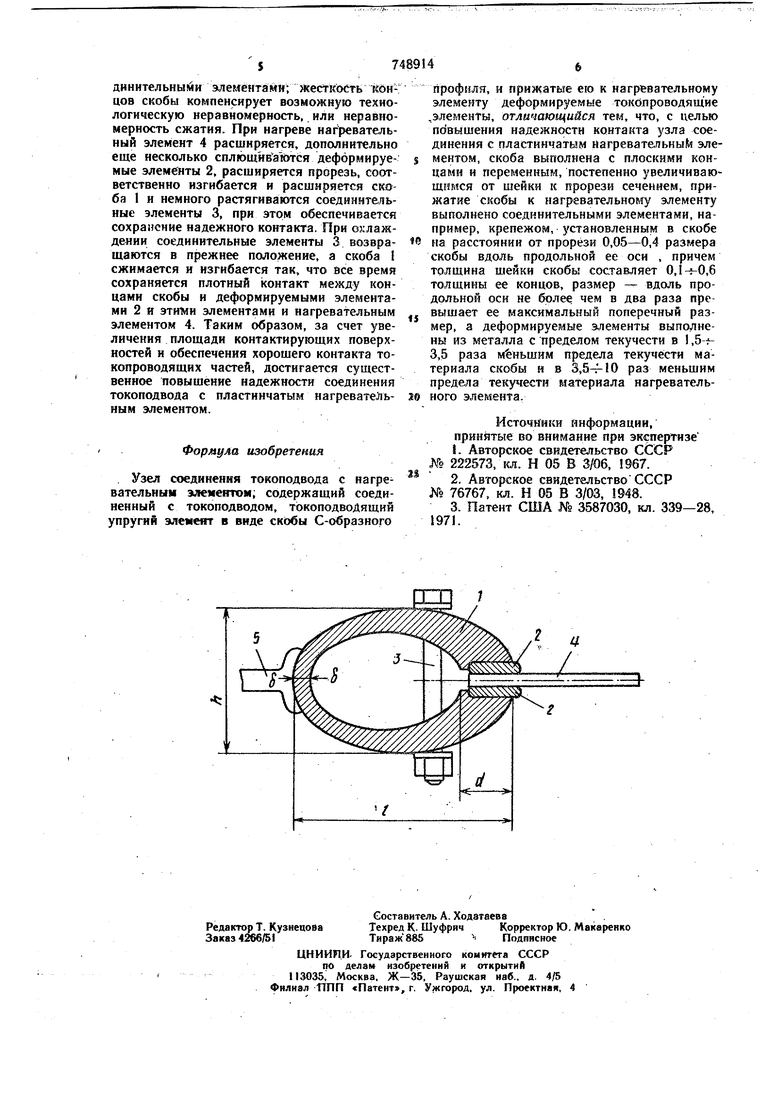

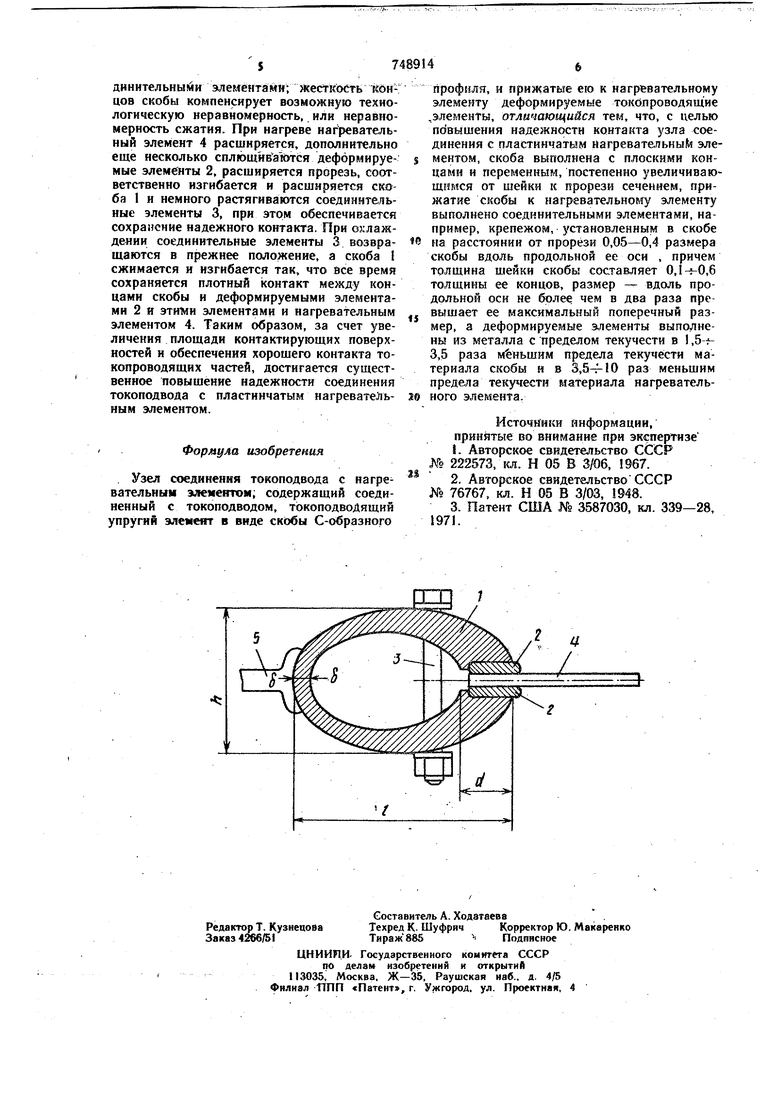

15 надежности контакта токородвода с пластинчатым (плоским) нагревательным элементом путем увеличения площади контактирующих поверхностей и усиления их прижатия при обеспечении его равномерности. 2Q Цель достнгается тем, что в узле соедн нения, содержащим упругую токопроводящую скобу С-образного профиля и прижатые ею к нагревательному элементу деформируемые элементы, скоба выполнена с плос КИМИ концами и переменным, постепенно увеличивающимся от шейки к прорези сечением, прижатые скобы к нагревательнорлу элементу выполнено на концах скобы соединительными элементами, например, крепежом, установленным 6 скобе на расстоянии от прорези, 0,05-04 и размера скобы вдоль продольной ее оси, причем толщина игейки скобы составляет 0,,6 толщины ее концов, размер скобы вдоль продольной оси не более чем в два раза превышает ее поперечный размер, а деформируемые элементы выполнены из металла с пределом текучести в 1,,5 раза меньшим предела текучести материала скобы и в 3,5-гi 0 раз меньшим предела текучести материала нагревательного элемента. На чертеже изображен предложенный узел соединения токоподвода нагревательным элементом, в разрезе. Узел содержит скобу 1 переменного сечения, плоские концы которой через деформируемые элементы 2 соединительными элементами 3 прижаты к пластинчатому нагревательному элементу 4. С другой стороны к скобе прилегает токоподвод 5. С целью увеличения площади соприкосновения скобы 1 с плоским пластинчатым нагревательным элементом 4 скоба имеет увелйчивающиеся к концам сечение, и концы скобы вьшолнены с плоскими контактными поверхностями. При этом увеличивается ее жесткость и прочность. Прорезь скобы достаточна для помещения в ней пластически деформируемых сменных токопроводящих элементов 2 и помещения между ними без трения или натяга нагревательного элемента 4, который может быть выполнен из металлической ленты (фольги) или керамики. Расположение соединител ных элементов (крепежа) 3 ограничено двумя условиями. Во-первых, они не должны повреждать или разрушать нагревательный элемент или пластически деформируемые элементы. Для этого их необходимо располагать вне контура соприкосновения деформируемых элементов, не ближе к прорези, чем на 0,05 размера скобы I вдоль продольной оси ее и не далее, чем на 0,41, так как яри большем удалении соединительных элементов от прорези значительная часть стягивающего усилия придается на шейку скобы и в этом случае для создания необходимого давления на концах скобы потребуется увеличение стягивающего усилия, увеличение мощности болтов или пружин, увеличение габаритов и массы всей конструкции. Все участки скобы должны быть примерно равнопрочны, поэтому она расширяется к прорези постепенно, причем отношение толщин концов CKo6bi d к толщине ее шейки 6 соответствует отношению сил, действующих на концы и шейку. В случае малых давлений на нагревательный элемент толщи И8 плоских концов d велика соединител

748914 ные элементы расположены вблизи середины скобы, стягивающие усилия распределены между концами скобы и шейкой примерно поровну и, с учетом возможных отличий в форме скобы вблизи ггонцов и шейки и необходимости сохранения гибкости скобы толщина 1пейки 6 составляет 0,6d. В другое предельном случае - при больших даалениях на нагревательный элемент - толщина концов скобы d мала, соединительные элементы раЬполагают как можно ближе к прорези, и сила, действующая на концы скобы, на порядок превышает силу, действующую на шейку. В этом случае с учетом формы скобы вблизки шейки и концов при сохранении гибкости в области шейки ее толщина 6 должна составлять D,l толщииы концов скобы d. Размер скобц 1 не более чем в 1,5-г-2 раза превышает ее поперечный размер h, так как скоба, чрезмерно вытянутая в направлении, параллельном продольной оси, будет сминаться стягиваюш,ей силой и выходить из строя. При чрезмерно вытянутой в поперечном направлении скобе увеличиваются габариты и масса всего узла соединения. Деформируемые элементы 2 выполнены из металла с пределом текучести в 1,,5 раза меньшим предела текучести материала скобы и в 3,5-4-10 раз меньшим предела текучести материала нагревательного элемента;в этих пределах одновременно с пластическими деформациями элементов 2 не будут происходить необратимые (пластические) деформации соприкасаюш,ихся участков скобы и особенно электронагревательного элемента. Одновременно материал токо-. проводящих элементов будет настолько жест™ чтобы не выдавливаться из зазора между концами скобы и -электронагревательным элементом. Для того, чтобы при чрезмерном размягчении и выдавливании то. копроводящих элементом (например, при избыточном нагреве) и непосредственном соприкосновении контактных поверхностей скобы с нагревательным элементом не произошло разрушения последнего, он выполften из материала более жесткого, чем материал скобы. При выполнении нагревательно элемента из вольфрамовой фольги может быть выполнена, например, из бронзы БрБ2, а деформируемые элементы - из меди Ml. В этом случае в диапазоне изменения температуры 10-500°С предел текучести элементов 2 будет в 1,8-3,2 раза меньше предела текучести материала скобы и в 3,5-г5,5 раза - материала нагревательного элеВ нерабочем состоянии при сборке или пер(1ионтаже узла в прорезь скобы вводят токопроводящие деформируемые элементы 2, располагают изакрепляют их симметрично на концах скобы I, без натяжения в прорезь вводят электронагревательный элемент 4 и равномерно стягивают скобу соедннительны|йи элеяентамн; жесткость концов скобы компенсирует возможную технологическую неравномерность, или неравномерность сжатия. При нагреве нагревательный элемент 4 расширяется, дополнительно еще несколько сплющиваются деформируемые элементы 2, расширяется прорезь, соответственно изгибается и расширяется скоба 1 и немного растягиваются соединительные элементы 3, при этом обеспечивается сохранение надежного контакта. При охлаждении соединительные элементы 3 возвращаются в прежнее положеиие, а скоба 1 сжимается и изгибается так, что все время сохраняется плотный контакт между концами скобы и деформируемыми элементами 2 я этими элементами и нагревательным элементом 4. Таким образом, за счет увеличения площади контактирующих поверхностей и обеспечения хорошего контакта токопроводящих частей, достигается существенное повышение надежности соединения токоподвода с пластинчатым нагревательным элементом.

Формула изобретения

. Узел соединения токоподвода с нагревательным элементом; содержащий соединенный с токоподводом, токоподвоДящий упругий элемент в виде скобы С-образного

профиля, и прижатые ею к нагревательному элементу деформируемые токолроводящие .элементы, отличающийся тем, что, с целью повышения надежности контакта узла соединения с пластинчатым нагревательный элементом, скоба выполнена с плоскими концами и переменным, постепенно увеличивающимся от шейки к прорези сечением, прижатие скобы к нагревательному элементу выполнено соединительными элементами, например, крепежом, установленным в скобе

на расстоянии от прорези 0,05-0,4 размера скобы вдоль продольной ее оси , причем толщина шейки скобы составляет 0,,6 толщины ее концов, размер - вдоль продольной оси не более чем в два раза прсвышает ее максимальный поперечный размер, а деформируемые элементы выполнены из металла с пределом текучести в ,5-f3,5 раза меньшим предела текучести материала скобы и в 3,5-М О раз меньшим предела текучести материала нагревательного элемента.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 222573, кл. Н 05 В 3/06, 9б7.

2.Авторское свидетельствоСССР № 76767, кл. Н 05 В 3/03, 1948.

3.Патент США № 3587030, кл. 339-28, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения токоподвода с нагревательным элементом | 1989 |

|

SU1772893A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2163422C1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1996 |

|

RU2090015C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2020770C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2308822C1 |

| НАГРЕВАЕМАЯ ПАНЕЛЬ ДЛЯ ПОЛА | 2003 |

|

RU2313645C2 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

| Плоский электронагреватель | 1991 |

|

SU1823155A1 |

| Индукционно-нагревательное устройство | 1990 |

|

SU1712102A1 |

Авторы

Даты

1980-07-15—Публикация

1978-05-24—Подача