Предлагаемое изобретение относится к низкотемпературным электронагревательным устройствам, а именно к устройствам резистивного нагрева, которые могут быть использованы для обогрева помещений бытового, промышленного и общественного назначения, а так же для защиты этих помещений от поступления холодных потоков воздуха. Состояние комфортного пребывания внутри помещения определяется свойствами ограждающих конструкций, даже, при наличии оптимальной температуры воздуха в помещении, человек испытывает не комфортное состояние, если он передвигается по холодному полу, находится рядом с холодной стеной или окном, когда в помещение поступают холодные потоки воздуха из открытых проемов и резко понижается температура. Устройство предназначено для установки на или в ограждающую конструкцию и компенсации тепловых потерь через нее, а фактически для нагрева ее до температуры необходимой для того, чтобы обеспечить максимально комфортное пребывание внутри помещения. Оно может служить как основным источником отопления, так и вспомогательным, в виде локализованных участков нагрева или в виде переносных источников нагрева.

Известен гибкий электрический нагревательный элемент / Патент SU 1838896, Н05В 3/36, 1993 г./ Гибкий электронагревательный элемент из полимерного материала содержит плоский резистивный слой из тканого материала полотняного переплетения на основе нитей из поликапроамидного профилированного треугольного волокна, покрытых резистивным материалом из сополимера тетрафторэтилена с винилденфторидом, наполненного углеродом, электроды, выполненные из вплетенных в материал параллельных металлизированных арамидных нитей и электроизоляционные слои.

Известен тонкопленочный гибкий электронагреватель /Патент РФ №2379857, Н05В 3/18, 2010/, содержащий резистивный элемент, расположенный между двумя гибкими термостойкими электроизоляционными пленками, снабженный токоотводящими проводами, резистивный элемент выполнен в виде полимерной пленки с металлизированным покрытием. Металлизированное покрытие нанесено ионно-плазменным напылением многослойным с толщиной каждого слоя (20-100) нм. Металлизированное покрытие имеет удельное электросопротивление в пределах (300-55) 10-8 Ом⋅м с толщиной покрытия 3-25 мкм.

Известен тонкопленочный электронагреватель /Патент РФ №2646421 Н05В 3/36, 2018 г. / содержит расположенный между двумя термостойкими электроизоляционными пленками резистивный элемент из полимерной пленки с токопроводящим покрытием в виде наноразмерного слоя, по всей ширине которого, по двум краям, напротив друг друга, размещены контакты, выполненные из материала, обладающего адгезией к токопроводящему покрытию, с токоподводами и выводами для подключения к электрической сети, причем токоподводы для подключения к электрической сети выполнены из материала с низким электрическим сопротивлением в виде сплошной ленты из фольги по всей длине контактов и прижаты к контактам, кроме того, контакты выполнены в виде плоской фигуры, ограниченной с двух сторон периодическими волнообразными линиями.

Известен гибкий электрообогреватель /Патент РФ №2613497 Н05В 3/36, 2017 г./ содержит резистивный элемент, расположенный между двумя листами электроизоляционного материала, токоподводящие провода. При этом резистивный элемент выполнен из металла или сплава и без перегибов и закреплен на дополнительном листе электроизоляционного материала, расположенном между двумя указанными листами. Причем листы электроизоляционного материала состоят из одного или нескольких разнородных гибких термостойких радиационно-стойких высокоэлектроизоляционных материалов с малым газовыделением в вакууме и имеют плоскую или криволинейную форму.

Недостатком данных нагревательных элементов и устройств является то, что цикл их производства сложен и имеет низкую производительность, кроме этого спектр их применения ограничен технологическими возможностями. Используя аналогичный технологический цикл практически невозможно изготовить нагревательный элемент для другого функционального назначения, изменить величину удельной мощности в широком диапазоне, обеспечить необходимую величину плотности тока при изменении напряжения питания.

Ближайшим аналогом является листовой нагревательный резистивный элемент /заявка WO 2014/123501 Н05В 3/16, 2014 г./, включающий неразъемно соединенные между собой основу (подложку) и нагревающий слой, в котором используется резистивный состав на основе углеродистой пасты, и расположенных по краям основы токопроводящих электродов, нагревающий слой выполнен сплошным и имеет площадь, равную площади основы, в качестве которой используется любой материальный объект, основа имеет любые размеры, форму и объем. Нагревающий слой изготовлен из композиции любых углеродосодержащих материалов, взятых в разных пропорциях для получения определенных заданных теплофизических свойств.

Известное устройство имеет следующие недостатки. Так как нагревательный элемент является единым электрическим устройством, а фактически представляет собой замкнутый электрический контур с параллельно и последовательно соединенными участками, то электрический ток во всей цепи будет одинаков. При последовательном включении участков с различными сопротивлениями, происходит активное выделение тепловой энергии на участках с большим сопротивлением, что резко снижает надежную и долговременную работу нагревательного элемента, снижает коэффициент полезного действия. В местах перегрева происходят структурные изменения связующего материала, что приводит к электрическим пробоям и выходу нагревательного элемента из строя.

Задачей предполагаемого изобретения является создание универсального, не дорогого в изготовлении нагревательного элемента, который может изготавливаться серийно как для промышленного напряжения питания 220 В, так и для специализированных напряжений питания, например 36 В, который может изготавливаться с различными площадями теплопередачи без изменения теплотехнических характеристик.

Поставленная задача достигается тем, что нагревательный элемент, содержащий подложку, расположенный на ней нагревающий слой в виде топологического рисунка из резистивной пасты и расположенные по краям подложки токопроводящие шины, отличающийся тем, что нагревающий слой выполнен на основе смеси мелкодисперсных порошков графита, технического углерода и смеси металлических порошков в полимерном связующем, в качестве металлических порошков используются мелкодисперсные и ультрадисперсные преимущественно Ni3B, Ni, Cr, Al в соотношении 60-80 мас. % полимерного связующего и 20-40 мас.% смесь металлических порошков. Нагревающий слой изготавливается с различными площадями теплопередачи без изменения теплотехнических характеристик, так как номинал греющего слоя зависит не только от длины и ширины топологического рисунка, а также от подбора сеток и удельного сопротивления пасты.

Токоведущие шины могут быть расположены не только параллельно, но и под углом друг к другу и закреплены пошагово на определенном расстоянии друг от друга и коммутированы между собой так, чтобы обеспечить необходимую выделяемую мощность или плотность токовой нагрузки при различных напряжениях питания.

Топологический рисунок рассчитан и сформирован так, чтобы обеспечивалось не зависимое подключение к источнику питания и не возникала потребность в установке различных типов контактов на токоведущие шины.

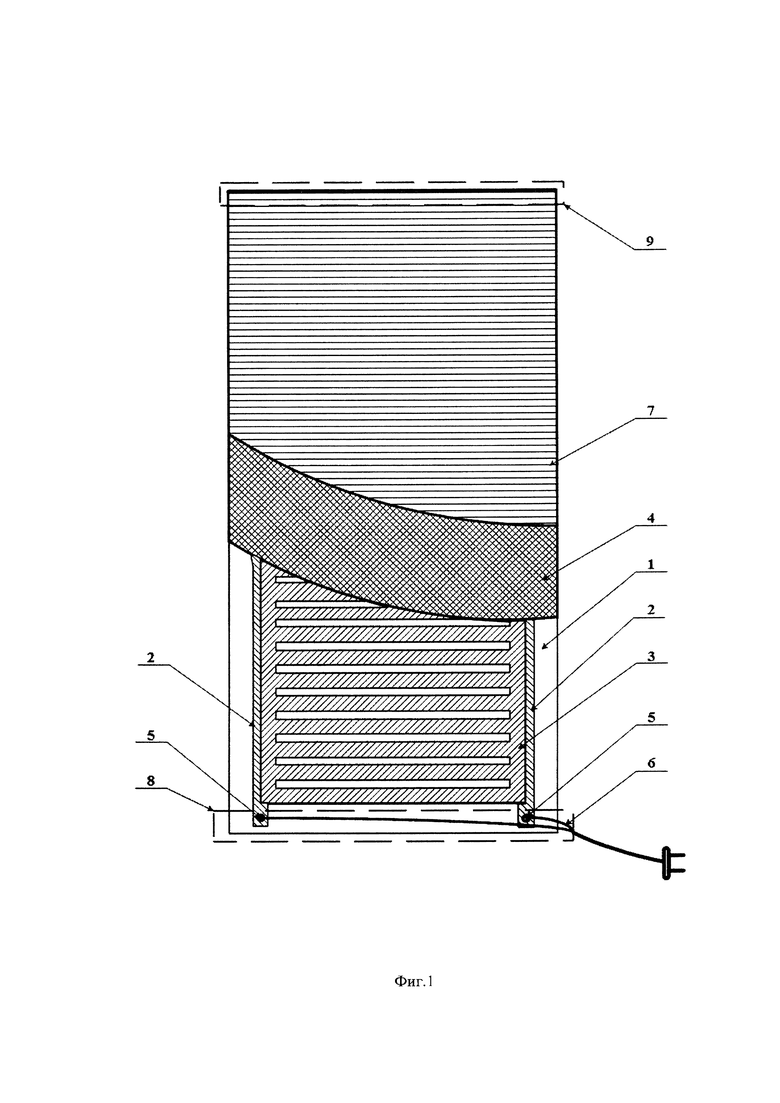

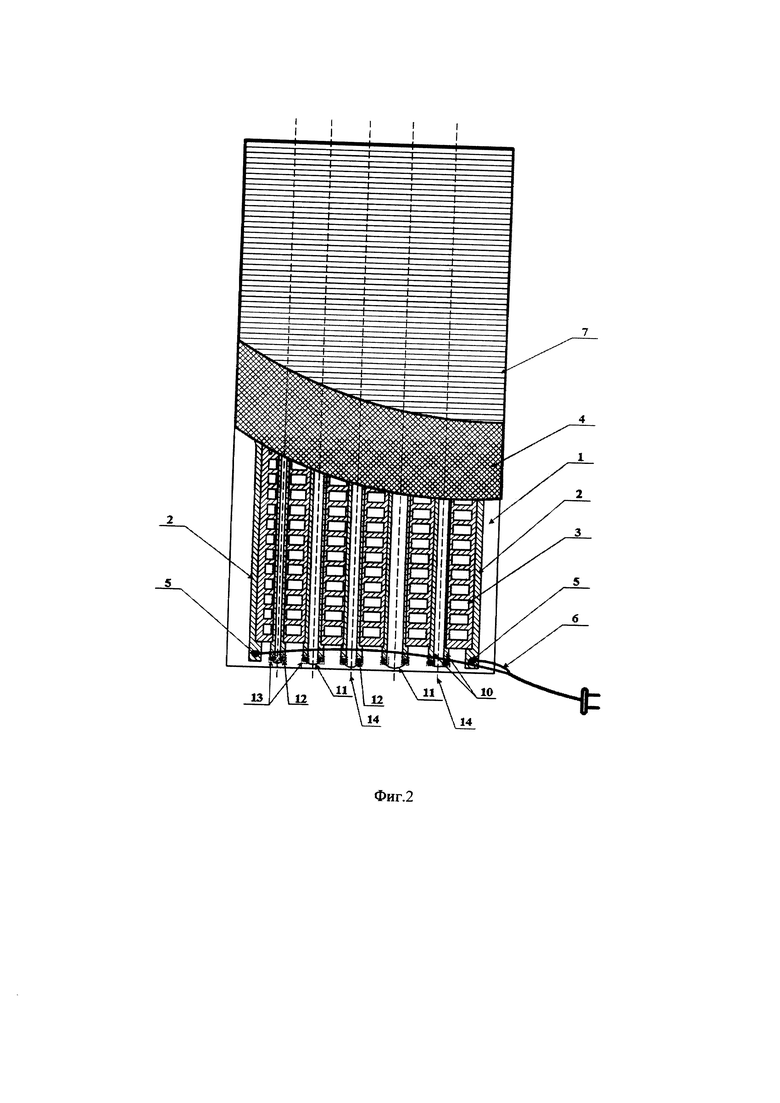

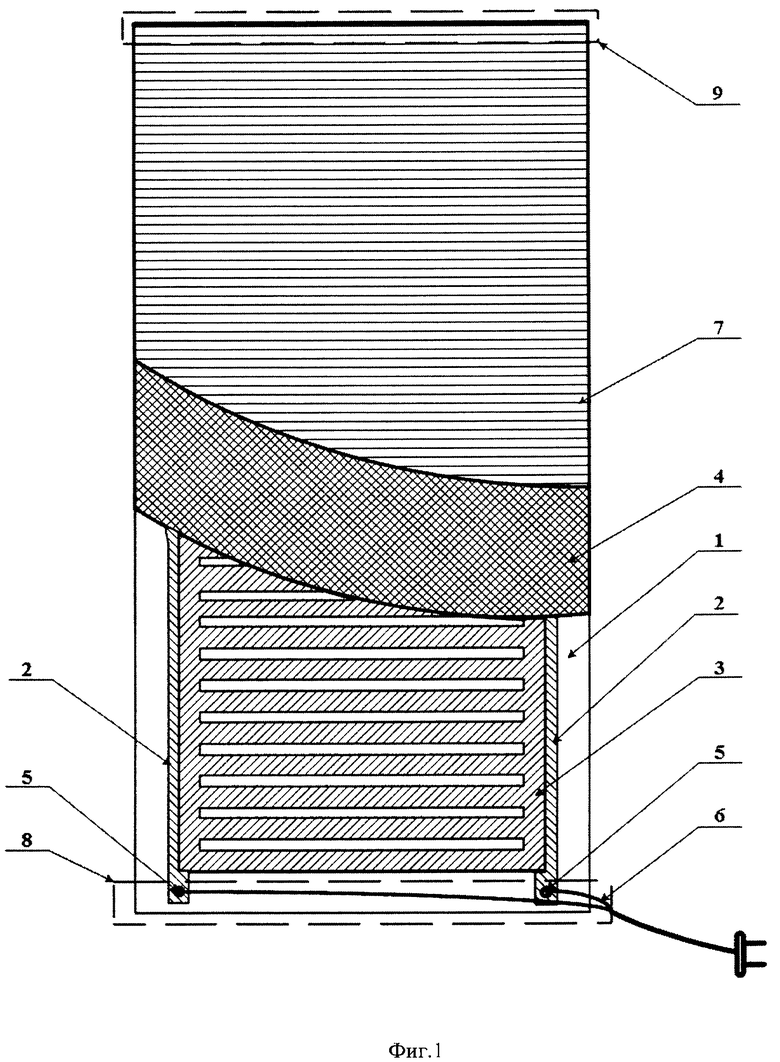

На фиг. 1 показан общий вид нагревательного элемента на гибкой подложке. На фиг. 2. показано изготовление нагревательного элемента в виде жалюзи.

На гибкую диэлектрическую подложку 1 Фиг. 1, например пленку полиэтилентерефталатную с помощью ламинатора закреплены токоведущие шины 2, например медная фольга толщиной 50 мкм на одной стороне которой нанесен клей расплав, затем через трафаретную сетку с помощью станка трафаретной печати нанесен нагревающий слой 3 резистивной пастой в виде топологического рисунка, толщина трафаретной сетки должна быть не менее 100 мкм для того, чтобы при нанесении на токоведущие шины образовывался плавный переход от токоведущих шин к нагревающему слою. При изготовлении нагревательного элемента отличного от прямоугольной формы, токоведущие шины могут располагаться под углом друг к другу, но при этом топологический рисунок должен быть рассчитан так, чтобы удельная мощность равномерно распределялась по всей площади нагрева. После термообработки при температуре 120-130°С в течение 35-45 мин., сверху нагревающего слоя и токоведущих шин наносится электроизоляционный слой 4, например электроизоляционным лаком на основе полиуретанов, нанесение может осуществляться сетко-трафаретной печатью или любым удобным способом. После этого, к токоведущим шинам с помощью клипсов или гильз 5 прикрепляются токоподводящие провода 6.

Затем на нагреватель наносится декоративное покрытие 7, которое может быть выполнено на термостойкой пленке с клеевой основой. Если нагревательный элемент используется в виде картины, то удельная мощность подбирается так, чтобы температура на нагревательном элементе находилась в диапазоне 60-70°С, а место коммутации закрывается диэлектрическим материалом 8, например баннерным профилем, для крепления на стену так же используется баннерный профиль с соответствующей арматурой. Если нагревательный элемент используется в виде рулонной шторы, то место коммутации помещается в вал рулонной шторы 8, на обратной стороне нагревателя крепится планка. Температурный диапазон использования аналогичен с греющей картиной, так же можно установить дополнительную электрическую арматуру в виде терморегулятора и микровыключателя, который будет включать нагрев при опускании и выключать при подъеме. Если нагревательный элемент выполняется в виде обоев или напольного покрытия, то место коммутации закрывается плинтусом с кабель каналом, удельная мощность подбирается в диапазоне до 40°С, обратная сторона по необходимости может закрываться декоративной планкой 9 или аналогичным плинтусом.

Для изготовления нагревательного элемента в виде жалюзи Фиг. 2 с помощью ламинатора устанавливаются дополнительные токоведущие шины 10, которые соединяются между собой изолированным проводом 11 с помощью дополнительных клипсов 12, соединения можно осуществлять так же с помощью пайки. Места соединения покрываются изоляционным материалом 13, затем нагревательный элемент разрезается по линиям разреза 14 и устанавливается в серийно выпускающуюся арматуру для жалюзи.

Нагревательный элемент изготавливается следующим образом.

Готовится резистивная паста на полимерном связующем, для температуры использования нагревательного элемента до 100°С, предпочтительно использовать сополимер метакриловой кислоты и бутилового эфира метакриловой кислоты. Данный сополимер относится к разряду эластичных пленкообразующих полимеров, он обладает высокой адгезией к металлам, стеклу, фарфору, дереву, бетону и другим поверхностям, кроме этого он обладает высокой стойкостью к воздействию влаги, озона, солнечного света, химическим реагентам, не теряет свои свойства в диапазоне температур от -50 до 100°С, кратковременно выдерживает температуру до 200°С. Для этого, полимерное связующее, в данном случае сополимер метакриловой кислоты и бутилового эфира метакриловой кислоты 10-20 мас.%, растворяется в 80-90 мас.% бутилацетата, процесс осуществляется в течение 25-30 часов. Затем в соотношении 10-20 мас.%, мелкодисперсного порошка графита и 20-30 мас.%, мелкодисперсного технического углерода поочередно перемешивается с 50-70 мас.% растворенным полимерным связующим в шаровой планетарной мельнице в замкнутом объеме без доступа кислорода в течение 6-10 часов. Отдельно, в соотношении 5-25% от массы смеси мелкодисперсных порошков графита и технического углерода с растворенным полимерным связующим перемешиваются мелкодисперсные и ультрадисперсные металлические порошки в соотношении 60-80 мас.% полимерного связующего и 20-40 мас.% смесь металлических порошков, в качестве металлических порошков используются преимущественно Ni3B, Ni, Cr, Al в разных соотношениях, в зависимости от поставленных задач могут использоваться порошки других металлов. Процесс смешивания осуществляется в шаровой или бисерной мельнице в замкнутом объеме без доступа кислорода в течение 3-5 часов. Полученные смеси равномерно подаются в коллоидную мельницу с первоначальным зазором между валами 30 мкм, процесс смешивания осуществляется в течение 6-8 часов с постепенным уменьшением зазора между валами до 2-3 мкм. Полученная резистивная паста сохраняет жизнеспособность не менее 6 месяцев, количеством и типом металлического порошка регулируется удельное сопротивление пасты в диапазоне от 10 до 300 Ом/квадрат. Перед использованием пасту необходимо гомогенизировать в течение 30-40 мин. на двухвалковой пастотерке, процесс гомогенизации можно осуществить на других специализированных установках для гомогенизации.

После приготовления пасты, на диэлектрическую подложку, которая может быть как гибкой (пленка полиэтилентерефталатная, пленка полиамидная, стеклокоткань, пленкостеклоткань, стекломиканит гибкий и т.д.), так и жесткой (стеклотекстолит, керамика, фарфор, стекло, дерево, камень, ламинат, бетон и т.д.) с помощью клея расплава или клея постоянной липкости закрепляются как минимум две токоведущие шины из медной фольги (так же можно использовать любую металлическую фольгу со схожими электротехническими характеристиками), которые служат для подвода электрического тока и соединения нагревательных элементов друг с другом. Толщина и ширина фольги выбирается в зависимости от расчетного значения плотности токовой нагрузки, закрепление на диэлектрической подложке целесообразно осуществлять с помощью ламинатора, тип ламинатора выбирается в зависимости от типа подложки. Следующим этапом, на диэлектрическую подложку с токоведущими шинами через трафаретную сетку наносится греющий слой, на трафаретной сетке методом фотолитографии изготовлен трафарет топологического рисунка, с помощью станка трафаретной печати происходит перенос топологического рисунка резистивной пастой. Топологический рисунок рассчитывается в зависимости от необходимой выделяемой мощности по площади диэлектрической подложки, от плотности токовой нагрузки, используемого напряжения питания и толщины трафаретной сетки.

Нанесенный греющий слой подвергается термической обработке в печи с инфракрасным излучением при температуре 120-130°С в течение 35-45 мин., целесообразней для этого технологического процесса использовать конвейерную печь.

После этого, сверху топологического рисунка и токоведущих шин наносится электроизоляционный слой сетко-трафаретной печатью или любым другим известным способом. Для электроизоляционного покрытия можно использовать эпоксидные, фенольные, полиуретановые, акриловые, фторорганические полимерные композиции. Электроизоляционный слой не наносится в местах подключения к источнику питания. При необходимости, после подключения к токоподводящим проводам, можно нанести дополнительное электроизоляционное покрытие любым известным способом. В местах подключения питания к токоведущим шинам подключаются провода питания, данный процесс может осуществляться с помощью пайки, гильз или клипсов, также данный процесс можно осуществить через клеммные разъемы или штекерные разъемы, в зависимости от топологического рисунка и назначения нагревательного элемента. Причем, в зависимости от назначения нагревательного элемента топологический рисунок рассчитывается и формируется так, чтобы обеспечивалось независимое подключение к источнику питания и не возникала потребность в установке различных типов контактов на токоведущие шины.

Нагревательный элемент на жесткой подложке может быть изготовлен на керамической плитке, каменной плите, ламинатной панели и использоваться для системы теплый пол. Нагревающий слой располагается между диэлектрической подложкой и декоративным слоем, в данном технологическом процессе нагревающий слой расположен на обратной стороне элемента конструкции, поэтому нет необходимости наносить декоративный слой. Система нагрева пола состоит из определенного количества одинаковых нагревательных элементов, которые необходимо соединить в одну общую систему, для обеспечения безопасности в таких системах используется в некоторых случаях пониженное напряжение питания, например 36 В. При использовании пониженного напряжения питания, увеличивается токовая нагрузка, а так как элементы должны соединяться в одну общую систему, то токоведущие шины на одном элементе рассчитываются в зависимости от общей токовой нагрузки всей системы. Греющий слой должен быть толщиной больше не менее, чем в 2 раза толщины токоведущих шин. Коммутацию можно осуществлять с помощью гильз и проводов, но целесообразней осуществлять подключение с помощью контактных групп, которые используются в автомобильной промышленности по типу «мама-папа». Так как каждый нагревательный элемент является законченным изделием, рассчитанным на работу с таким же напряжением с которым работает вся общая система, то не правильная коммутация и подключение к источнику питания исключена. Соответственно можно использовать для коммутации идентичные типы контактов.

Технический эффект - повышение надежности, производительности и увеличение спектра применения нагревательного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬ ЭЛЕКТРИЧЕСКИЙ ПЛОСКИЙ СТАЛЬНОЙ | 1997 |

|

RU2140134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 2011 |

|

RU2463748C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1995 |

|

RU2084082C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ С ПРОВОЛОЧНЫМ ВЫВОДОМ | 2000 |

|

RU2215379C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2394398C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2304367C1 |

| ЛИСТОВОЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2403686C1 |

| ЭЛЕКТРОКОНВЕКТОР | 1993 |

|

RU2037275C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

Изобретение относится к низкотемпературным электронагревательным устройствам, а именно к устройствам резистивного нагрева, которые могут быть использованы для обогрева помещений бытового, промышленного и общественного назначения, а также для защиты этих помещений от поступления холодных потоков воздуха. Нагревательный элемент содержит подложку, расположенный на ней нагревающий слой в виде топологического рисунка из резистивной пасты и расположенные по краям подложки токопроводящие шины, нагревающий слой выполнен на основе смеси мелкодисперсных порошков графита, технического углерода и смеси металлических порошков в полимерном связующем, в качестве металлических порошков используются мелкодисперсные и ультрадисперсные, преимущественно Ni3B, Ni, Cr, Al, в соотношении 60-80 мас.% полимерного связующего и 20-40 мас.% смесь металлических порошков. Технический эффект - повышение надежности, производительности и увеличение спектра применения нагревательного элемента. 3 з.п. ф-лы, 2 ил.

1. Нагревательный элемент, содержащий подложку, расположенный на ней нагревающий слой в виде топологического рисунка из резистивной пасты и расположенные по краям подложки токопроводящие шины, отличающийся тем, что нагревающий слой выполнен на основе смеси мелкодисперсных порошков графита, технического углерода и смеси металлических порошков в полимерном связующем, в качестве металлических порошков используются мелкодисперсные и ультрадисперсные, преимущественно Ni3B, Ni, Cr, Al, в соотношении 60-80 мас.% полимерного связующего и 20-40 мас.% смесь металлических порошков.

2. Нагревательный элемент по п. 1, отличающийся тем, что нагревающий слой изготовлен с различными площадями теплопередачи без изменения теплотехнических характеристик.

3. Нагревательный элемент по п. 1, отличающийся тем, что токоведущие шины могут быть расположены не только параллельно, но и под углом друг к другу и закреплены пошагово на определенном расстоянии друг от друга и коммутированы между собой так, чтобы обеспечить необходимую выделяемую мощность или плотность токовой нагрузки при различных напряжениях питания.

4. Нагревательный элемент по п. 1, отличающийся тем, что топологический рисунок греющего слоя рассчитан и сформирован так, чтобы обеспечивалось независимое подключение к источнику питания, и не возникала потребность в установке различных типов контактов на токоведущие шины.

| WO 2014123501 A1, 14.08.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1990 |

|

RU2019065C1 |

| Электропроводящая композиция | 1990 |

|

SU1728887A1 |

| Гибкий электрообогреватель | 2014 |

|

RU2613497C2 |

Авторы

Даты

2020-02-07—Публикация

2018-05-03—Подача