1

Изобретение относится к области пайки, в частности к устройствам для пайки деталей в сжатом состоянии.

При использовании припоя в виде закладных деталей для обеспечения качественной пайки необходимо точное совмещение припоя и паяемых поверхностей, а также взаимный прижим сопрягаемых поверхностей.

Известно устройство для пайки изделий, в котором поджатие паяемых деталей осуществляют биметаллической пластиной 1.

Недостатком устройства является необходимость использования дополнительных сборочных приспособлений или ручной сборки.

Наиболее удобны, просты и надежны устройства для пайки, у которых прижимающей силой является электродинамическая.

Наиболее близким к изобретению является устройство, содержащее электромагнит, в межполюсном пространстве которого установлена стационарная платформа из ферромагнитного материала. На платформу транспортеры подают комплект деталей, подлежащих пайке, и припой. Между верхними обмотками электромагнита расположен прижимающий элемент, обладающий высокой

.магнитной проницаемостью. При включении электромагнита прижимающий элемент, притягиваясь к магнитной платформе, прижимает спаиваемые детали и твердый припой к платформе. Детали и твердый припой разогреваются токами, наводимыми в них электромагнитным полем, до температуры плавления припоя 2J.

Данное устройство позволяет осуществлять пайку только одного комплекта деталей, так как в процессе пайки соединяемые детали должны быть неподвижными. Это приводит к цикличности работы устройства и не обеспечивает высокой производительности.

Комплектация деталей под пайку известным устройством не производит.ся, т.. е. требуется установка дополнительных устройств при автоматизации процесса сборки деталей пайкой, что усложняет конструкцию.

Целью изобретения является упрощение конструкции устройства и повыщение произ20 воднтельности пайки.

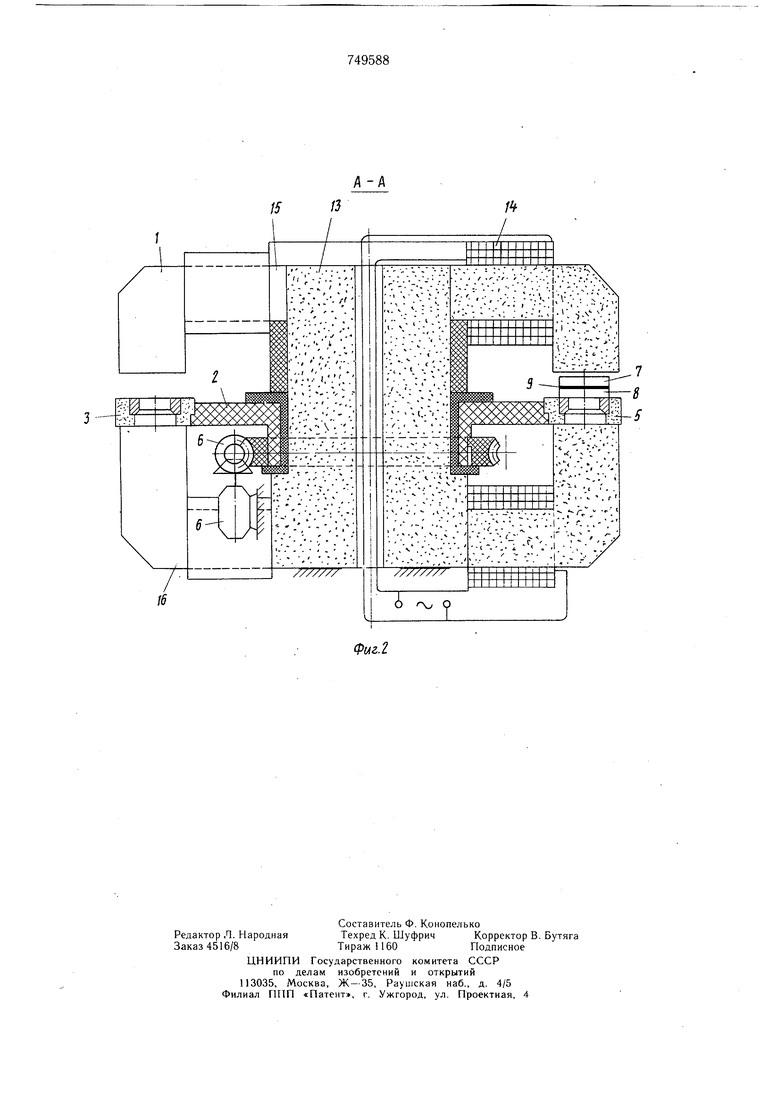

Это достигается тем, что в устройстве для пайки немагнитных токопроводящих деталей, содержащем платформу из ферромагнитного материала, расположенную между полюсами электромагнита и транспортеры для подачи и отвода деталей, платформа выполнена в виде ротора и снабжена вставками из немагнитного токопроводящего материала. Площадь вставок составляет 0,75-1,25 площади индуцированного контура тока первой собираемой детали, установленной на роторе. На фиг. 1 изображен общий вид устройства для пайки токопроводящих немагнитных деталей; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит электромагнит 1, в межполюсном пространстве которого установлен приводной ротор 2, состоящий из ферромагнитного кольца 3, закрепленного в держатель 4. Держатель 4, выполненный из диэлектрика, может иметь люоую, приемлемую для данного устройства конструкцию. По периметру кольца 3 расположены вставки 5 из немагнитного токопроводящего материала. Для снятия температурных перегрузок вставок 5 ротор 2 выполнен полым с патрубками для подвода к ним и отвода охлаждающей жидкости (на чертеже охлаждение вставок 5 не показано). Ротор 2 приводится во вращение приводом 6. Собираемые детали 7 и 8, а также твердый припой 9 подаются лотками 10-12 в межполюсное пространство электромагнита 1. Причем лотки 10-12 расположены по отнощению к вставкам 5 так, что детали 7-9, находящиеся на лотках 10-12, перекрывают не менее 50% площади вставки 5. При этом достигается наиболее выраженное силовое взаимодействие индуцированных токов во вставке 5 и деталях 7-9, обеспечивающее извлечение вставкой 5 указанных деталей из лотков 10-12 и взаимную фиксированную установку их по отнощению друг к другу и вставки 5. Конфигурацию вставки 5 выбирают в соответствии с конфигурацией индуцируемых в деталях 7, 8 и припое 9 токов с учетом того, что площадь вставки 5 составляет 0,75-1,25 площади контура тока первой собираемой детали 7, устанавливаемой на роторе 2. Указанные соотнощения обеспечивают условия надежной взаимной фиксации комплекта собираемых деталей 7, 8 и припоя 9, а также их взаимный бесконтактный прижим в процессе пайки и охлаждения Для усиления эффекта бесконтактного извлечения и фиксации деталей ротор 2 может быть выполнен двухъярусным, причем конфигурация вставок 5 первого яруса должна выбираться в соответствии с конфигурацией контура тока детали 7, а второго - детали 8. Магнитопровод электромагнита 1 состоит из ферритового стержня 13, имеющего центральное отверстие для размещения выводов обмотки 14; верхнего диска 15 и нижнего диска 16. В дисках 15 и 16 предусмотрены пазы 17, размеры которых обусловлены размещением намагничивающей обмотки 14 и созданием вентиляционных окон. Протяженность межполюсного пространства выбрана с учетом обеспечения комплектовки Деталей 7, 8 и припоя 9 электродинамически.м взаимодействием со вставкой 5 ротора 2; осуществлением разогрева комплекта в процессе пайки и сохранения бесконтактного прижима в зоне охлаждения. Зона охлаждения обусловлена уменьщением величины индукции электромагнитного поля за счет уменьщения количества витков обмотки 14 и подачей охлаждающего газа или воздуха (на фиг. 1 в качестве примера подачи охлаждающего газа изображено сопло 18). Величину индукции электромагнитного поля устанавливают достаточной для сохранения взаимного прижима деталей 7 и 8 в процессе их охлаждения возду.хом посредством сопла 18 перед их съемом лотком 19. Устройство работает следующим образом. Ротор 2 приводится во вращение приводом 6. По лоткам 10-12 в межполюсное пространство электромагнита 1 поступают детали 7 и 8 и припой 9, в них и во вставке 5 индуцируются контуры тока. В процессе вращения ротора 2 вставки 5 проходят под деталями 7, 8 и припоем 9, последовательно снимая их с лотков 10-12 в результате взаимного электродинамического притяжения. Процесс съема вставкой 5 деталей 7-9 осуществляется пощтучно в результате взаимодействия индуцированных токов соседних на лотке 10 деталей 7. Соседние детали взаимно отталкиваются в то время как деталь 7, расположенная вблизи вставки 5, испытывает силовое воздействие, обеспечивающее притяжение и извлечение ее с лотка 10 и взаимное совмещение ее со вставкой 5. Процессе совмещения завершается совпадением контуров индуцированных токов. Тоже самое достигается при прохождении вставки 5 с деталью 7 под лотком 11 с твердым припоем 9 и затем последующим лотком 12 с деталью 8. Таким образом, ротор 2 со вставками 5, проходя под лотками 10-12, пощтучно извлекает детали 7, 8 и припой 9, устанавливая их во взаимно фиксированном положении для сборки. В процессе дальнейщего перемещения в переменном магнитном поле комплекта деталей 7, 8 и припоя 9 они разогреваются индуцированными в них токами до температуры плавления припоя 9. Собираемые детали 7 и 8 при этом испытывают взаимный прижим и фиксирование положения, что является крайне важным для качественной пайки. При прохождении комплектом деталей 7 и 8 зоны охлаждения их электродинамическое взаимодействие уменьшают по мере охлаждения расплавленного припоя 9. Это достигается уменьшением индукции магнитного поля в атой зоне. Для повышения интенсивности процесса охлаждения собранного комплекта деталей 7 и 8 их обдувают струей воздуха или инертного газа (в случае сборки полупроводниковых приборов). Сборный комплект деталей 7 и 8 снимается с ротора 2 и отводится от него лотком 19. Это осуществляется в результате движения ротора 2 относительно неподвижно установленного перпендикулярно к движению лотка 19. Благодаря тому, что электродинамическим взаимодействием вставки и деталей в электромагнитном поле достигается бесконтактное поштучное извлечение деталей из подающих лотков взаимная установка комплекта собираемых деталей, разогрев их под пайку и бесконтактный фиксированный прижим их - исключается необходимость установки целого ряда функциональных узлов, сопутствующих пайке твердым припоем. Тем самым данное техническое рещение позволяет существенно упростить конструкции подобного рода устройств, создать их более компактными и производительными. Электромагнитная систе.ма легко перестраивается на другой вид и размер собираемых деталей. Предлагаемое устройство более компактно и просто в конструктивном исполнении. Предлагаемое устройство .может иметь также и другое конструктивное исполнение, оно может быть снабжено вторым приводным столом - платформой (кольцом 3), оборудованным вставками 5. Это второе приводное кольцо 3 следует установить над нижним на расстоянии, достаточном для свободного Вхождения комплектуемых деталей . 8-9 и съема собранного узла. Соответственно на толщину этого второго кольца 3 приподнимается верхний полюсной наконечник, т. е. диск 15. Нижний и верхний диски 3 могут быть приведены в синхронное вращение одним и тем же приводом б. Вставки 5 располагаются в кольца 3 соосно одна относительно другой. При таком исполнении уравновешивается сила электродинамического прижима комплектуемых деталей к нижнему диску. Увеличивается составляющая электродинамических сил, втягивающая из лотков детали 7-9 в пространстве между вставками 5 приводных колец. Формула изобретения 1.Устройство для пайки немагнитных токопроводящих деталей, содержащее платформу из ферромагнитного материала, расположенную между полюсами электромагнита, и транспортеры для подачи и отвода деталей, отличающееся тем, что, с целью упрощения конструкции и повыщения производительности пайки, платформа выполнена в виде ротора и снабжена вставками из немагнитного токопроводящего материала. 2.Устройство по п. 1, отличающееся тем, что площадь вставок составляет 0,75- 1,25 площади индуцированного контура тока первой собираемой детали, устанавливаемой на роторе. 3.Устройство по п. 1, отличающееся тем, что ротор выполнен в виде двух колец, снабженных соосно расположенными вставками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 465290, кл. В 23 К 1/12, 1972. 2.Патент Японии № 13741/76, кл. 12 В 24, 1970.

3

Авторы

Даты

1980-07-23—Публикация

1977-12-28—Подача