Область техники

Изобретение относится к устройствам для индукционной пайки металлических деталей сложной формы и разной толщины, различных по размерам и массе, в том числе, тонкостенных, и может быть использовано в серийном производстве, в частности, при изготовлении гильз-держателей микрокриогенных систем фотоприемных устройств (ФПУ). Особенностью гильз-держателей микрокриогенных систем является необходимость получения вакуум-плотного соединения и наличие тонкостенной детали в соединяемой конструкции держателя.

Индукционная пайка - метод соединения металлических деталей, при котором сочленяемые участки нагреваются до температуры, более высокой, чем температура расплавления материала, используемого в качестве припоя, и более низкой, чем температура расплавления самих деталей. Заполнение расплавленным припоем зазоров между деталями и диффузионное проникновение его в поверхностные слои в зоне пайки, а также взаимное растворение металла деталей и припоя обеспечивают, после охлаждения деталей и кристаллизации припоя, получение механически прочного и герметичного соединения.

Уровень техники

Известно устройство для индукционной пайки металлических деталей, содержащее индуктор, выполненный в виде токопровода, изогнутого по форме контура места соединения деталей (Вологдин В.В. и др. Индукционная пайка. - Л.: Машиностроение, 1989, с. 15-17).

Недостатком этого устройства является то, что при различии температуры плавления соединяемых деталей и припоя трудно удержать температуру деталей ниже температуры плавления соединяемых деталей и выше температуры плавления припоя. При постоянной потребляемой мощности индуктора в процессе нагрева происходит неконтролируемый рост температуры, приводящий к расплавлению соединяемых деталей.

Известно также устройство для индукционной пайки, содержащее индуктор, которое снабжено электропроводящей подложкой для размещения на ней соединяемых деталей, токопровод помещен в паз соосного магнитопровода, при этом магнитопровод установлен так, что его рабочая поверхность одновременно обращена к поверхностям соединяемых деталей и к поверхности электропроводной подложки с обеспечением преимущественного нагрева индуктором подложки (Патент РФ RU 2296037 С2 B23K 1/002, 3/04 опубл. 27.03.2007, бюл. №9).

Недостаток этого устройства заключается в том, что в нем преимущественно нагревается токопроводящая подложка, от которой за счет теплопередачи происходит основной нагрев соединяемых деталей до температуры плавления припоя. Это не позволяет обеспечить равномерность нагрева соединяемых деталей, особенно, если они выполняются из материалов с низкой теплопроводностью, а также из разнородных материалов с различными теплотехническими характеристиками, как это имеет место при изготовлении держателей микрокриогенных систем.

Известно индукционное устройство для пайки, выбранное в качестве ближайшего аналога (прототипа), содержащее генератор электрической мощности, трансформатор, трансформатор, подключенный к индуктору, выполненному в виде токопровода, изогнутого по форме контура места соединения деталей, на опору, а также модуль обратной связи для регулировки мощности генератора (Патент РФ №2570861 С2 B23K 1/002, опубл. 10.12.2015, бюл. №34).

Основными недостатками этого устройства являются сложность и значительные габариты модуля обратной связи, состоящего из пирометра, контролирующего температуру в месте соединения деталей, и контроллера, который по уровню сигнала пирометра управляет мощностью генератора. Другим недостатком такого устройства является то, что зона нагрева соединяемых деталей должна находиться в прямой видимости пирометра, что не всегда возможно, в частности, при пайке деталей в форме штуцеров, гильз, трубок, когда эта зона перекрывается индуктором. Кроме того, для корректной работы пирометра необходимо знать коэффициенты излучения соединяемых материалов.

Задачей предлагаемого изобретения является обеспечение возможности осуществления индукционной пайки деталей, в том числе тонкостенных, для которых требуется герметичность соединения и не допускается окисление поверхностей.

Технический результат изобретения заключается в повышении качества получаемого соединения за счет конструктивных особенностей устройства для индукционной пайки, а также благодаря возможности использования припоев с широким диапазоном температур плавления 100-780°С, сокращении времени пайки, повышении удобства работы устройства за счет автоматизации регулировки мощности индуктора, что позволяет с большей эффективностью осуществлять соединение пайкой деталей, в том числе, имеющих форму гильз, штуцеров, трубок и т.п.

Раскрытие сущности изобретения

Технический результат достигается тем, что устройство для индукционной пайки осесимметричных деталей содержит соединенные между собой генератор электрической мощности, трансформатор, подключенный к индуктору, выполненному в виде токопровода, изогнутого по форме контура места соединения деталей, опору для размещения паяемых деталей, а также модуль обратной связи для регулировки мощности генератора, по предложению оно дополнительно содержит конденсатор, включенный последовательно в первичную обмотку трансформатора, и образующий совместно с индуктором колебательный LC-контур, центрирующее устройство, установленное на опоре, обеспечивающее заданное положение соединяемых деталей относительно рабочего контура индуктора, причем модуль обратной связи выполнен в виде автогенератора, соединенного с трансформатором и генератором электрической мощности и поддерживающего LC-контур в резонансе за счет изменения частоты электрического поля в зависимости от величины индуктивности индуктора, при этом индуктор выполнен сменным, а генератор электрической мощности, трансформатор, конденсатор и автогенератор смонтированы в общем корпусе, к которому прикреплен индуктор.

Центрирующее устройство дополнительно оснащено приводом, обеспечивающим вращение соединяемых деталей относительно оси индуктора.

Центрирующее устройство выполнено в виде платформы с посадочным местом для установки соединяемых деталей, установленной на подшипниковом узле.

Посадочное место выполнено в виде тонкостенной втулки из немагнитного материала с низкой теплопроводностью.

Центрирующее устройство дополнительно содержит герметичную камеру, в которой размещены, по меньшей мере, опора, центрирующее устройство и индуктор.

Центрирующее устройство дополнительно содержит устройство подачи инертного газа в зону пайки.

Центрирующее устройство содержит подключаемый к герметичной камере вакуумный насос, создающий в ней вакуум.

Изобретение иллюстрируется следующими чертежами.

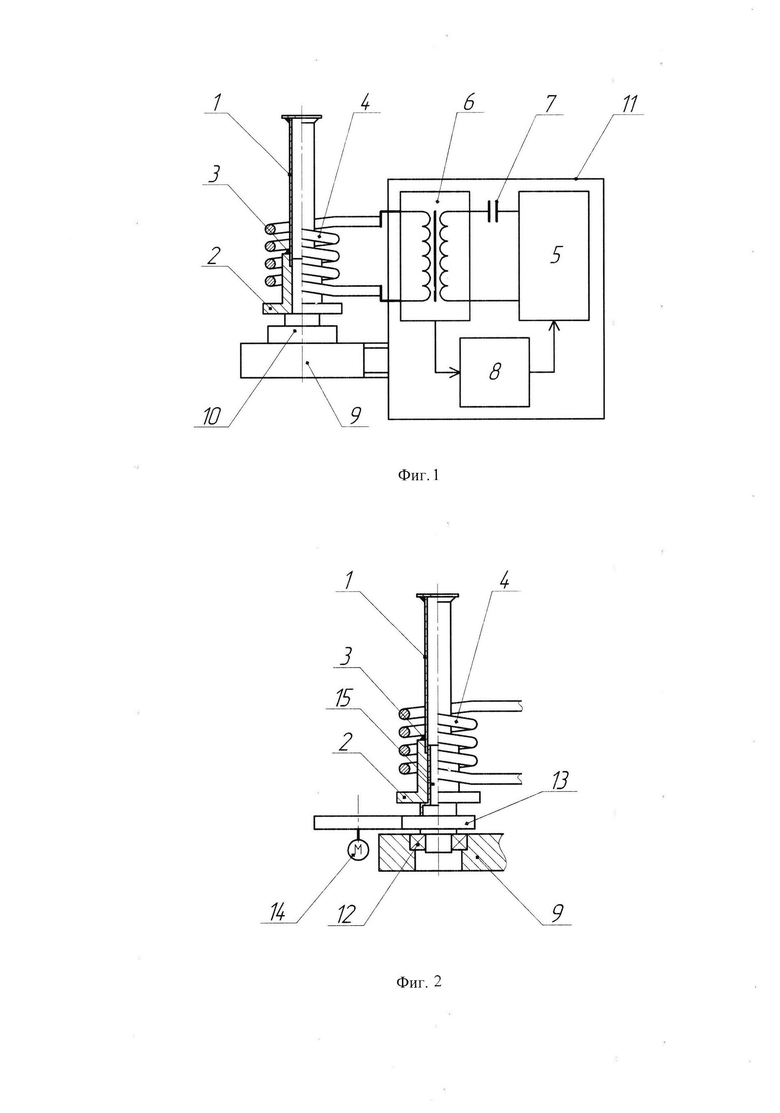

Фиг. 1 - общая схема реализации предлагаемого устройства.

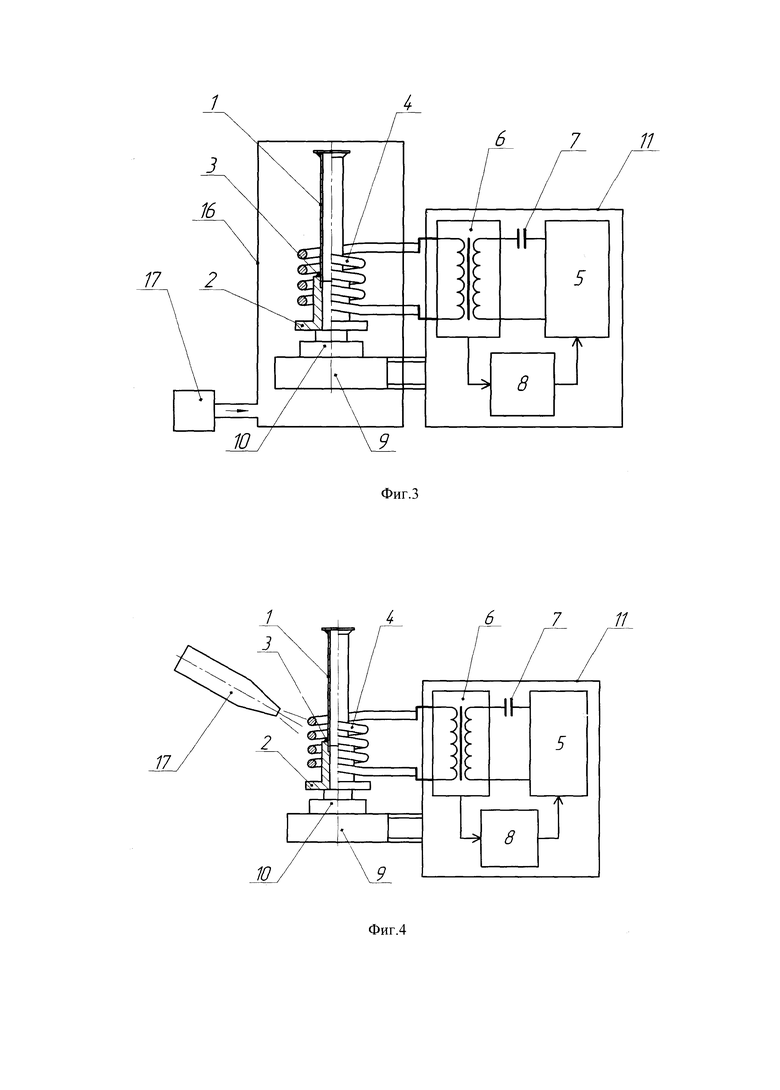

Фиг. 2 - схема варианта исполнения центрирующего устройства.

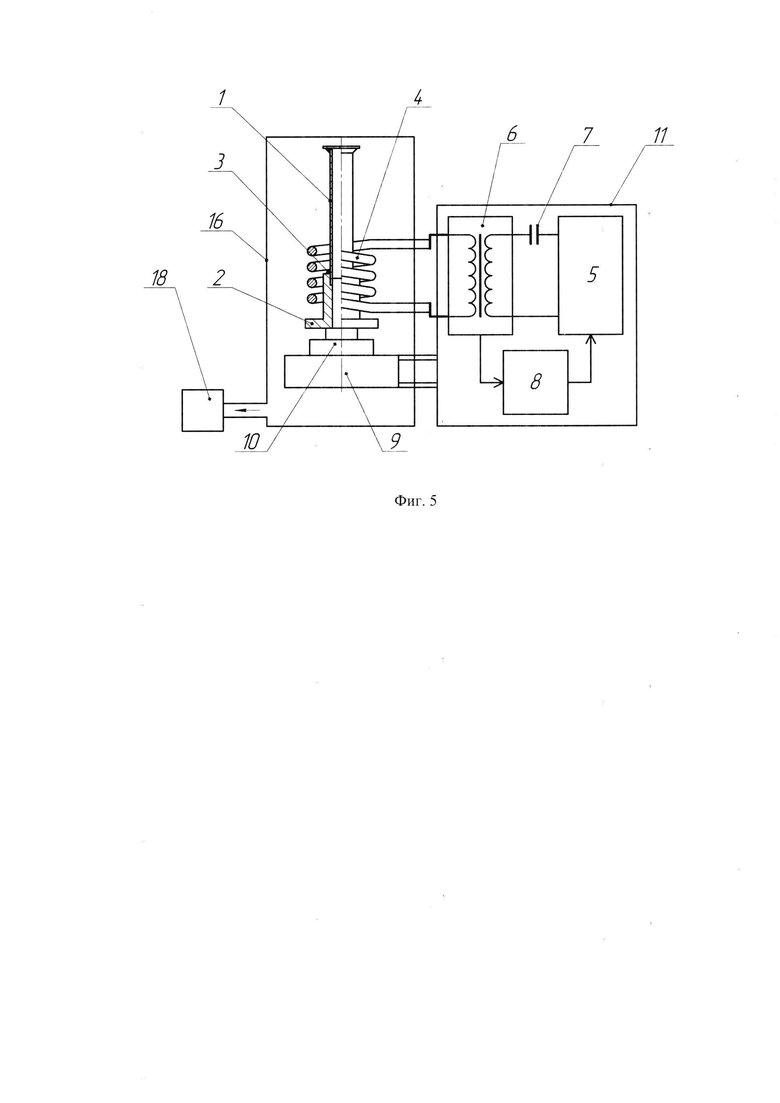

Фиг. 3 - схема варианта реализации предлагаемого устройства с герметичной камерой.

Фиг. 4 - схема реализации предлагаемого устройства с устройством подачи инертного газа.

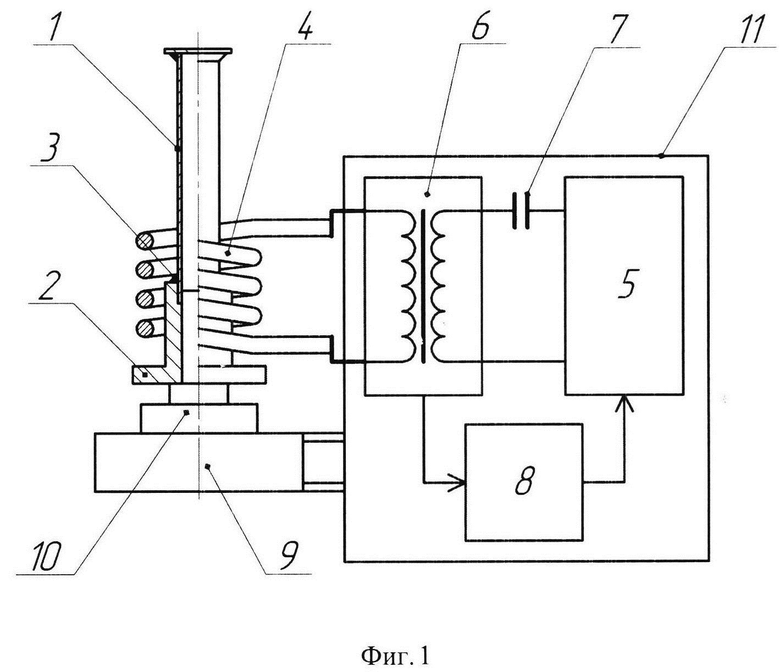

Фиг. 5 - схема реализации предлагаемого устройства с вакуумным насосом.

Осуществление изобретения

На фиг. 1. представлены соединяемые металлические детали 1, 2, припой 3 и устройство для индукционной пайки, содержащее индуктор 4, генератор электрической мощности 5 (тока высокой частоты), трансформатор 6, конденсатор 7, модуль обратной связи для регулировки мощности генератора, содержащий автогенератор 8, соединенный с трансформатором и генератором электрической мощности, опору 9, центрирующее устройство 10 и корпус 11. Автогенератор 8 поддерживает LC-контур в резонансе за счет изменения частоты электрического поля в зависимости от величины индуктивности индуктора. Генератор электрической мощности 5, трансформатор 6, конденсатор 7 и автогенератор 8 смонтированы в общем корпусе 11 при помощи средств крепления, например, винтового соединения. Индуктор 4, трансформатор 6, конденсатор 7, генератор электрической мощности 5 (тока высокой частоты) и автогенератор 8 электрически соединены между собой. К корпусу 11 при помощи средств крепления (например, винтового соединения) прикреплена опора 9, а также индуктор 4. Для обеспечения возможности оперативной замены индуктор 4 закреплен средствами крепления, обеспечивающими надежный механический и электрический контакт, а также оперативность снятия и закрепления, например, клеммным соединением.

Индуктор 4 является сменным, поскольку форма и размеры его рабочего контура определяются формой и размерами места соединения деталей. Сменный индуктор 4 может быть выполнен в виде спирали, например, круглого, квадратного, прямоугольного, Т-образного или иного сечения.

На опоре 9, выполненной, в частности, из стали, расположено центрирующее устройство 10, крепящееся к опоре 9 посредством винтового соединения. На центрирующем устройстве 10, состоящем, по меньшей мере, из платформы и посадочного места (на фигуре не показано), зафиксированы соединяемые детали 1 и 2. Центрирующее устройство 10 предназначено для обеспечения заданного положения соединяемых деталей относительно центра рабочего контура индуктора. При этом центрирующее устройство 10 может быть дополнительно оснащено приводом, обеспечивающим вращение соединяемых деталей относительно оси индуктора 4.

Даже при использовании центрирующего устройства всегда возможны погрешности установки соединяемых деталей относительно индуктора. При несовпадении осей индуктора и соединяемых деталей возможен неравномерный нагрев места пайки и, соответственно, снижение качества паяного шва. При вращении соединяемых деталей, в случае несовпадения указанных осей, расстояние между деталью и индуктором периодически изменяется, повышая равномерность нагрева. Поэтому разработан вариант исполнения центрирующего устройства 10 для соединения пайкой деталей вращения, имеющих осесимметричную форму.

На фиг. 2 представлена схема одного из возможных вариантов исполнения центрирующего устройства. На схеме показаны соединяемые металлические детали 1 и 2, припой 3, индуктор 4, опора 9 с подшипниковым узлом 12, вращающаяся платформа 13, привод 14, посадочное место 15.

Соединяемые детали 1 и 2, имеющие осесимметричную форму, расположены соосно индуктору 4, опора 9 содержит подшипниковый узел 12, в котором установлена вращающаяся платформа 13. Вращение платформы 13 обеспечивается приводом 14. На платформе 13 установлено посадочное место 15, выполненное, например, в форме втулки, которое соосно оси вращения платформы. Посадочное место 15 центрирующего устройства, предназначенное для установки соединяемых деталей 1 и 2, целесообразно выполнить тонкостенным из немагнитного материала с низкой теплопроводностью, например, из керамического материала или титана.

Применение центрирующего устройства 10, устанавливаемого на опору 9, позволяет обеспечить оптимальное положение соединяемых деталей относительно рабочего контура индуктора для обеспечения равномерного нагрева места соединения деталей 1 и 2, а также снизить теплопередачу от соединяемых деталей к опоре, что обеспечивает большую эффективность и равномерность нагрева, а также повысить качество получаемого соединения.

Центрирующее устройство 10 может быть выполнено, в частности, из керамики или титана. Выполнение центрирующего устройство 10 из керамики позволяет исключить ее нагрев и отвод тепла от места пайки. Титан уступает керамике по электромагнитным параметрам, но более технологичен в изготовлении.

Схема варианта исполнения предлагаемого устройства для индукционной пайки с герметичной камерой приведена на фиг. 3.

На схеме показаны соединяемые детали 1 и 2, индуктор 4, генератор электрической мощности 5, трансформатор 6, конденсатор 7, автогенератор 8, опора 9, центрирующее устройство 10, корпус 11, герметичная камера 16, к которой посредством известных устройств (например, фитингового соединения) присоединено устройство подачи инертного газа 17. В таком варианте исполнения устройство для индукционной пайки дополнительно содержит герметичную камеру 16 с герметичным шлюзом (на фиг. 3 не показано), обеспечивающим возможность установки индуктора 4, опоры 9, центрирующего устройства 10, а также соединяемых металлические деталей 1 и 2 в герметичном объеме. При этом корпус 11 в котором смонтированы генератор электрической мощности 5, трансформатор 6, конденсатор 7 и автогенератор 8 может находиться как внутри герметичной камеры, так и вне ее - на работу устройства это не влияет. Использование герметичной камеры 16 позволяет, в частности, подключив к ней устройство подачи инертного газа (например, аргона) 17, обеспечить в области пайки инертную атмосферу в отсутствие кислорода, и, соответственно, улучшить качество соединения пайкой за счет исключения образования окисной пленки на соединяемых поверхностях и окисления припоя.

На фиг. 4 представлена схема варианта реализации предлагаемого устройства с устройством подачи инертного газа без герметичной камеры. Принципиальным отличием данного варианта от схемы, представленной на фиг. 1, является наличие устройства подачи инертного газа 17, с помощью которого инертный газ подается в область пайки.

На схеме показаны соединяемые детали 1 и 2, индуктор 4, генератор электрической мощности 5, трансформатор 6, конденсатор 7, автогенератор 8, опора 9, центрирующее устройство 10, корпус 11, устройство подачи инертного газа 17. В этом варианте исполнения устройства герметичная камера отсутствует, а инертный газ при помощи устройства 17 подается непосредственно в зону пайки. Такая реализация устройства, сохраняя инертную атмосферу в области пайки, упрощает процесс пайки, поскольку обеспечивает удобство манипуляции с соединяемыми деталями и визуального контроля качества соединения, благодаря отсутствию ограничения доступа к соединяемым деталям, которое обусловлено наличием герметичной камеры.

На фиг. 5 представлена схема варианта реализации предлагаемого устройства с герметичной камерой 16 и вакуумным насосом 18. На схеме показаны соединяемые детали 1 и 2, индуктор 4, генератор электрической мощности 5, трансформатор 6, конденсатор 7, автогенератор 8, опора 9, центрирующее устройство 10, корпус 11, герметичная камера 16, вакуумный насос 18.

Подключение к герметичной камере 16 вакуумного насоса 18 вместо устройства подачи инертного газа, позволяет улучшить качество соединения пайкой за счет исключения (в отсутствие кислорода в области пайки) образования окисной пленки на соединяемых поверхностях и окисления припоя, а кроме того, в отличие от инертной атмосферы, позволяет получить шов без пустот и полостей, что делает соединение вакуум-плотным.

Устройство индукционной пайки работает следующим образом.

Наносят припой 3 на плоскость соединения по контуру между соединяемыми металлическими деталями 1, 2 (фиг. 1), имеющими осесимметричную форму. Устанавливают соединяемые металлические детали 1, 2 с помощью центрирующего устройства 10 на опору 9 соосно индуктору 4. Оказывают равномерное давление на соединяемые металлические детали 1 и 2 и помещают в электромагнитное поле, создаваемое индуктором 4, подключенным к генератору 5 через трансформатор 6. Соединяемые металлические детали 1 и 2 нагреваются индуцированными вихревыми токами. Соотношение мощностей нагрева индуктором 4 соединяемых деталей 1 и 2 в устройстве устанавливают путем выбора сменного индуктора или выбора расстояний от рабочей поверхности токопровода до поверхностей соединяемых деталей 1 и 2.

Индуктор 4 совместно с конденсатором 7, включенным последовательно в первичную обмотку трансформатора 6, образуют колебательный LC-контур. В зависимости от индуктивности катушки индуктора 4, емкости конденсатора 7, а также от наличия нагреваемых деталей 1,2, резонансная частота колебаний LC-контура изменяется. Это изменение через автогенератор 8, построенный, например, по полумостовой схеме, поддерживает контур в резонансе, изменяя частоту в зависимости от величины индуктивности индуктора.

Соединяемые детали 1 и 2 на опоре 9 установлены через центрирующее устройство 10, обеспечивающее заданное оптимальное положение соединяемых деталей относительно рабочего корпуса индуктора (положение, при котором расстояние от каждой из соединяемых деталей до рабочего контура индуктора одинаково во всех направлениях). Таким образом, регулируют необходимую выходную мощность индуктора и, соответственно, температуру нагрева. Интервал температур пайки, обеспечиваемый при помощи устройства индукционной пайки составляет от 60°С до 1000°С.

В варианте исполнения предлагаемого устройства для индукционной пайки с герметичной камерой и устройством для подачи инертного газа, (фиг. 3) перед началом пайки производится заполнение камеры инертным газом, например, аргоном. При этом находящийся в камере 16 воздух вытесняется из рабочего пространства камеры 16. Все остальные операции по спаиванию аналогичны с первым вариантом исполнения устройства для индукционной пайки, описанным ранее.

В варианте исполнения предлагаемого устройства для индукционной пайки с устройством для подачи инертного газа (фиг. 4) инертный газ при помощи устройства 17 подают непосредственно в зону пайки.

В варианте исполнения предлагаемого устройства для индукционной пайки с герметичной камерой и вакуумным насосом (фиг. 5) к герметичной камере 16 подключают вакуумный насос 18.

Устройство в данном варианте работает аналогично описанному выше, при этом, по меньшей мере, соединяемые металлические детали 1, 2, припой 3, индуктор 4, опора 9 и вспомогательная тонкостенная деталь 10 размещены в герметичной камере 11, в которой создан вакуум при помощи вакуумного насоса 12. Это дополнительно позволяет улучшить качество соединения пайкой за счет исключения образования окисной пленки на соединяемых поверхностях и окисления припоя, а также позволяет получить шов без пустот и полостей, что делает соединение вакуумноплотным.

Преимуществом предлагаемого устройства по сравнению с устройством-прототипом является более простая и, следовательно, надежная схема реализация модуля обратной связи по частоте, состоящая из конденсатора 7, образующего совместно с индуктором 4 колебательный LC-контур, и автогенератора 8, которая обеспечивает оптимизацию работы индуктора. При этом, в отличие от модуля обратной связи по амплитуде, реализованного в устройстве-прототипе, в заявленном устройстве для индукционной пайки не используется оптический датчик (пирометр), для работы которого необходимо, чтобы зона нагрева не перекрывалась индуктором. За счет этого расширяются функциональные возможности устройства, в частности, обеспечивается возможность соединения пайкой деталей, имеющих форму штуцеров, трубок, гильз и т.п., которая характерна, в частности, для деталей держателей микрокриогенных систем фотоприемных устройств (ФПУ). Кроме того, предлагаемая реализация устройства позволяет расположить индуктор ближе к соединяемым деталям, что повышает эффективность их нагрева. Кроме того, упрощение модуля обратной связи за счет исключения пирометра позволяет повысить надежность устройства.

Опытные испытания показали, что процент брака при серийном изготовлении деталей, с применением предложенного устройства не превышает 0,5%.

Пример 1.

Использование устройства индукционной пайки для изготовления гильз-держателей микрокриогенных систем (фиг. 1). Индукционная пайка проводится в воздушной среде. Толщина стенки цилиндрической тонкостенной детали, выполненной из нержавеющей стали (12Х18Н10Т), составляет 0,09 -0,1 мм. Толщина стенки сопрягаемой детали, выполненной в виде цилиндра с фланца, составляет 3-4 мм. Сопрягаемая деталь выполнена из того же материала, что и тонкостенная деталь.

Применяется припой марки ПСр 40 (40% серебра, 26% кадмия, 17% меди, 16,7 цинка, 0,3% никеля). Применяется флюс марки ПВ284Х. Мощность индуктора - 5 кВт. Время пайки не превышает 10 с. В данном примере температура окончательного нагрева составляет 595-605°С.

Пример 2.

Использование устройства индукционной пайки для изготовления герметизирующего кольца из проволоки ПОС61 (олово - 61%, свинец - 39%) толщиной около 1 мм. Индукционная пайка проводится в воздушной среде. Применяется припой марки ПОИн 52. Применяется флюс, выполненный на канифольной основе. Мощность индуктора - 5 кВт. Время пайки не превышает 10 с. В данном примере температура окончательного нагрева составляет 100-120°С.

Пример 3.

Использование устройства индукционной пайки для изготовления гильз-держателей микрокриогенных систем (фиг. 3, фиг. 4). Индукционная пайка проводится в среде аргона. Толщина стенки цилиндрической тонкостенной детали, выполненной из нержавеющей стали (12Х18Н10Т), составляет 0,09-0,1 мм. Толщина стенки сопрягаемой детали, выполненной в виде цилиндра с фланца, составляет 3-4 мм. Сопрягаемая деталь выполнена из того же материала, что и тонкостенная деталь. Применяется припой марки ПСр 40 (40% серебра, 26% кадмия, 17% меди, 16,7 цинка, 0,3% никеля). Применяется флюс марки ПВ284Х. В данном примере температура окончательного нагрева составляет 570-590°С. Мощность индуктора - 1,5 кВт. Время пайки не превышает 10 с.

Пример 4.

Использование устройства индукционной пайки для изготовления гильз-держателей микрокриогенных систем в вакуумной камере (фиг. 5). Индукционная пайка проводится в вакууме. Толщина стенки цилиндрической тонкостенной детали, выполненной из нержавеющей стали (12Х18Н10Т), составляет 0,09-0,1 мм. Толщина стенки сопрягаемой детали, выполненной в виде цилиндра с фланца, составляет 3-4 мм. Сопрягаемая деталь выполнена из того же материала, что и тонкостенная деталь. Применяется припой марки ПСр 40 (40% серебра, 26% кадмия, 17% меди, 16,7 цинка, 0,3% никеля). Применяется флюс марки ПВ284Х. В данном примере температура окончательного нагрева составляет 570-590°С. Мощность индуктора - 1,5 кВт. Время пайки не превышает 10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ ПАЙКИ СОЕДИНИТЕЛЬНОЙ МУФТЫ ВОЛНОВОДА | 2003 |

|

RU2297308C2 |

| Полуавтоматическая установка для индукционной пайки кабельных сборок СВЧ | 2022 |

|

RU2815772C1 |

| Способ индукционной пайки | 1980 |

|

SU998029A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2296037C2 |

| УСТРОЙСТВО ДЛЯ ПАЙКИ ДЕТАЛЕЙ | 1994 |

|

RU2066602C1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| СПОСОБ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПАЙКИ | 2019 |

|

RU2758710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНО-РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2317184C2 |

Изобретение может быть использовано для индукционной пайки осесимметричных металлических деталей сложной формы и разной толщины, различных по размерам и массе. Устройство содержит соединенные между собой генератор электрической мощности 5, трансформатор 6, подключенный к индуктору 4, выполненному в виде токопровода, изогнутого по форме контура места соединения деталей. Опора 9 предназначена для размещения паяемых деталей. Центрирующее устройство 10 установлено на опоре и обеспечивает заданное положение соединяемых деталей относительно рабочего контура индуктора. Конденсатор 7, включенный последовательно в первичную обмотку трансформатора 6, образует совместно с индуктором 4 колебательный LC-контур. Модуль обратной связи выполнен в виде автогенератора 8, соединенного с трансформатором 6 и генератором электрической мощности 5. Индуктор 4 выполнен сменным, а генератор электрической мощности 5, трансформатор 6, конденсатор 7 и автогенератор 8 смонтированы в общем корпусе, к которому прикреплен индуктор 4. Изобретение обеспечивает возможность использования припоев с широким диапазоном температур плавления 100-780°С, сократить время пайки и повысить удобство работы устройства за счет автоматизации регулировки мощности индуктора. 6 з.п. ф-лы, 5 ил.

1. Устройство для индукционной пайки осесимметричных деталей, содержащее соединенные между собой генератор электрической мощности, трансформатор, подключенный к индуктору, выполненному в виде токопровода, изогнутого по форме контура места соединения деталей, опору для размещения паяемых деталей, а также модуль обратной связи для регулировки мощности генератора, отличающееся тем, что

оно дополнительно содержит конденсатор, включенный последовательно в первичную обмотку трансформатора, и образующий совместно с индуктором колебательный LC-контур,

центрирующее устройство, установленное на опоре, обеспечивающее заданное положение соединяемых деталей относительно рабочего контура индуктора, причем

модуль обратной связи выполнен в виде автогенератора, соединенного с трансформатором и генератором электрической мощности и поддерживающего LC-контур в резонансе за счет изменения частоты электрического поля в зависимости от величины индуктивности индуктора,

при этом индуктор выполнен сменным, а генератор электрической мощности, трансформатор, конденсатор и автогенератор смонтированы в общем корпусе, к которому прикреплен индуктор.

2. Устройство по п. 1, отличающееся тем, что центрирующее устройство оснащено приводом, обеспечивающим вращение соединяемых деталей относительно оси индуктора.

3. Устройство по п. 1 или 2, отличающееся тем, что центрирующее устройство выполнено в виде платформы с посадочным местом для установки соединяемых деталей, установленной на подшипниковом узле.

4. Устройство по п. 3, отличающееся тем, что посадочное место выполнено в виде тонкостенной втулки из немагнитного материала с низкой теплопроводностью.

5. Устройство по пп. 1-4, отличающееся тем, что оно дополнительно содержит герметичную камеру, в которой размещены, по меньшей мере, опора, центрирующее устройство и индуктор.

6. Устройство по пп. 1-5, отличающееся тем, что оно дополнительно содержит устройство подачи инертного газа в зону пайки.

7. Устройство по п. 5, отличающееся тем, что оно содержит подключаемый к герметичной камере вакуумный насос, создающий в ней вакуум.

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

| ЛЕНТОПРОТЯЖНЫЙ МЕХАНИЗМ | 0 |

|

SU181399A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2296037C2 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| US 20010004983 A1, 28.06.2001. | |||

Авторы

Даты

2024-12-19—Публикация

2024-03-22—Подача