(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1978 |

|

SU749861A1 |

| Полимерная композиция | 1981 |

|

SU1008218A1 |

| ГРУЗОВОЙ КОНТЕЙНЕР | 2002 |

|

RU2214353C1 |

| Композиция на основе полиолефина | 1978 |

|

SU747864A1 |

| Композиция на основе полипропилена | 1978 |

|

SU771126A1 |

| Композиция на основе полипропилена | 1972 |

|

SU455124A1 |

| Полимерная композиция на основе полипропилена | 1979 |

|

SU854957A1 |

| Способ получения полимерной композиции | 1979 |

|

SU994482A1 |

| Полимерная композиция | 1979 |

|

SU840068A1 |

| УДАРОПРОЧНАЯ МОРОЗОСТОЙКАЯ КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2006 |

|

RU2323232C1 |

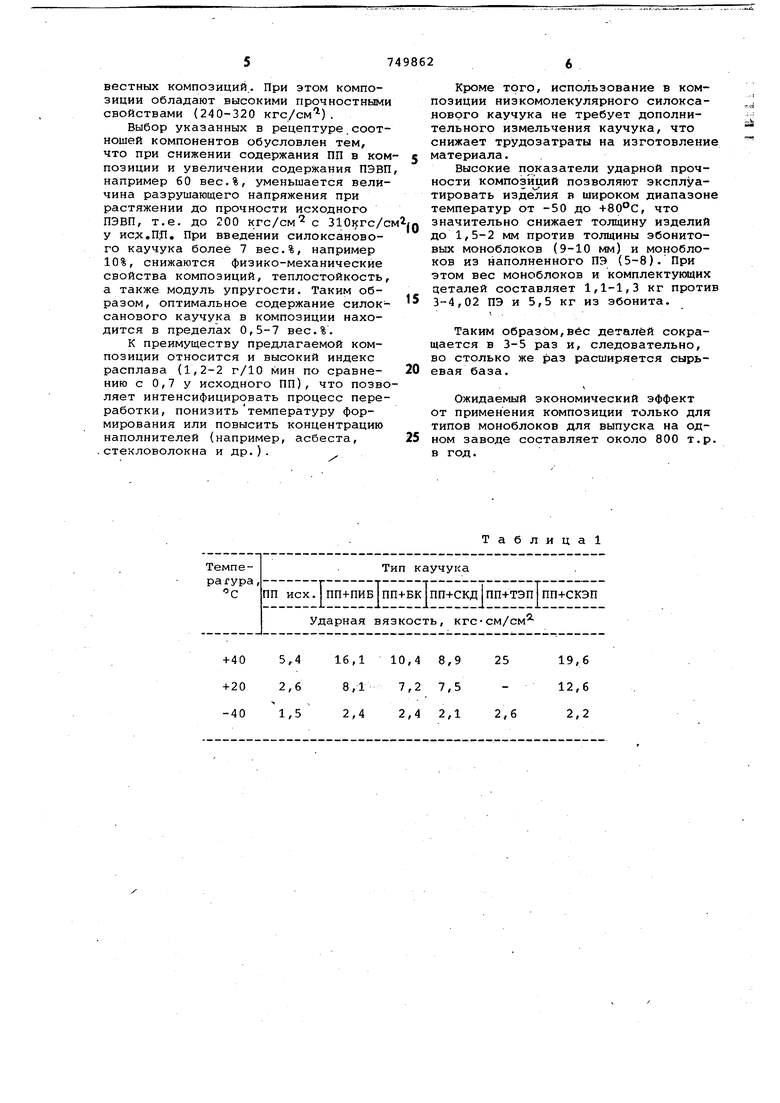

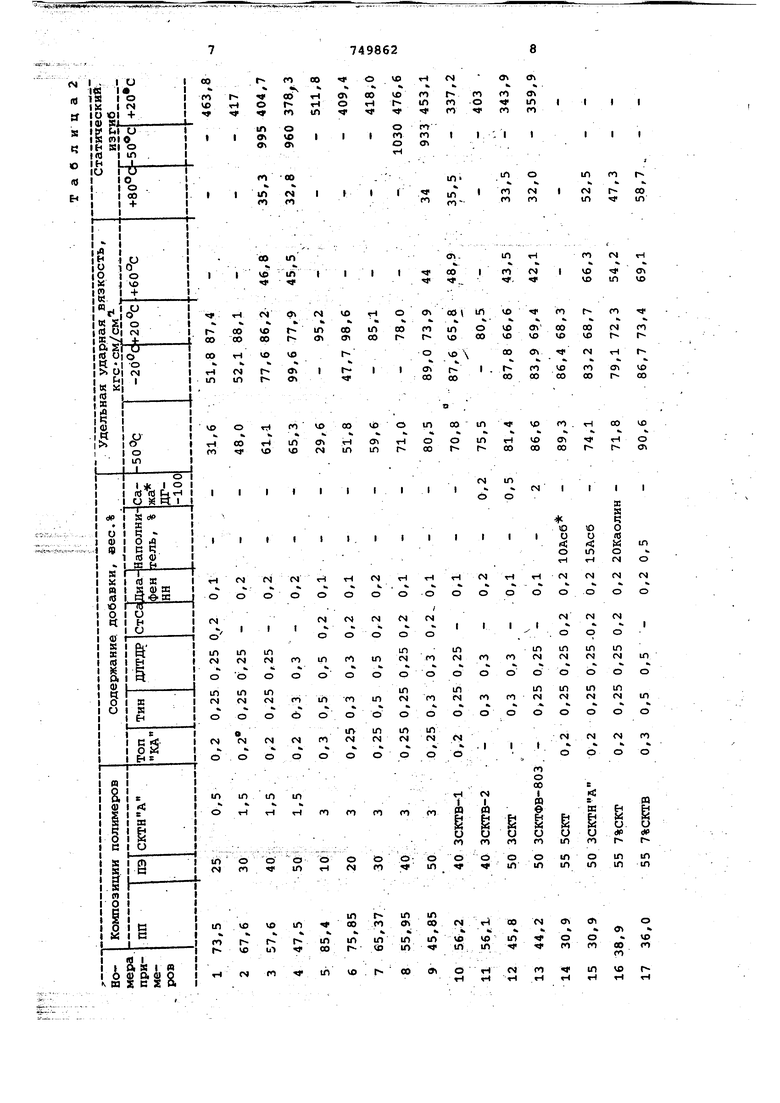

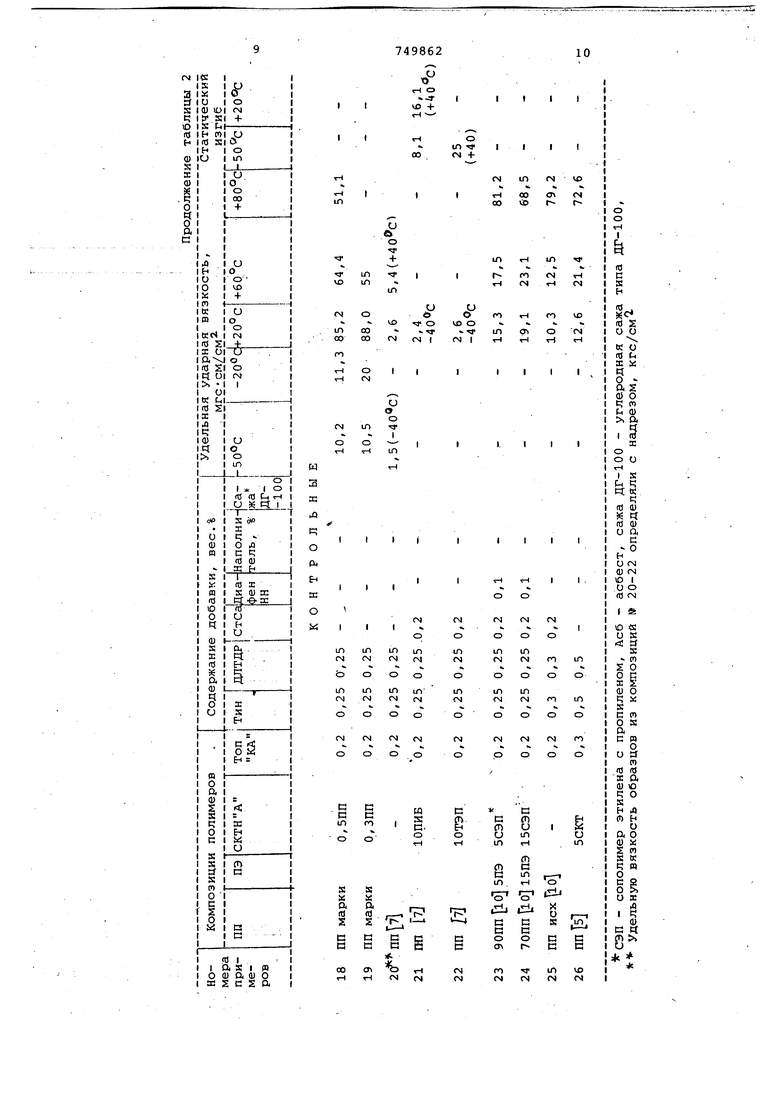

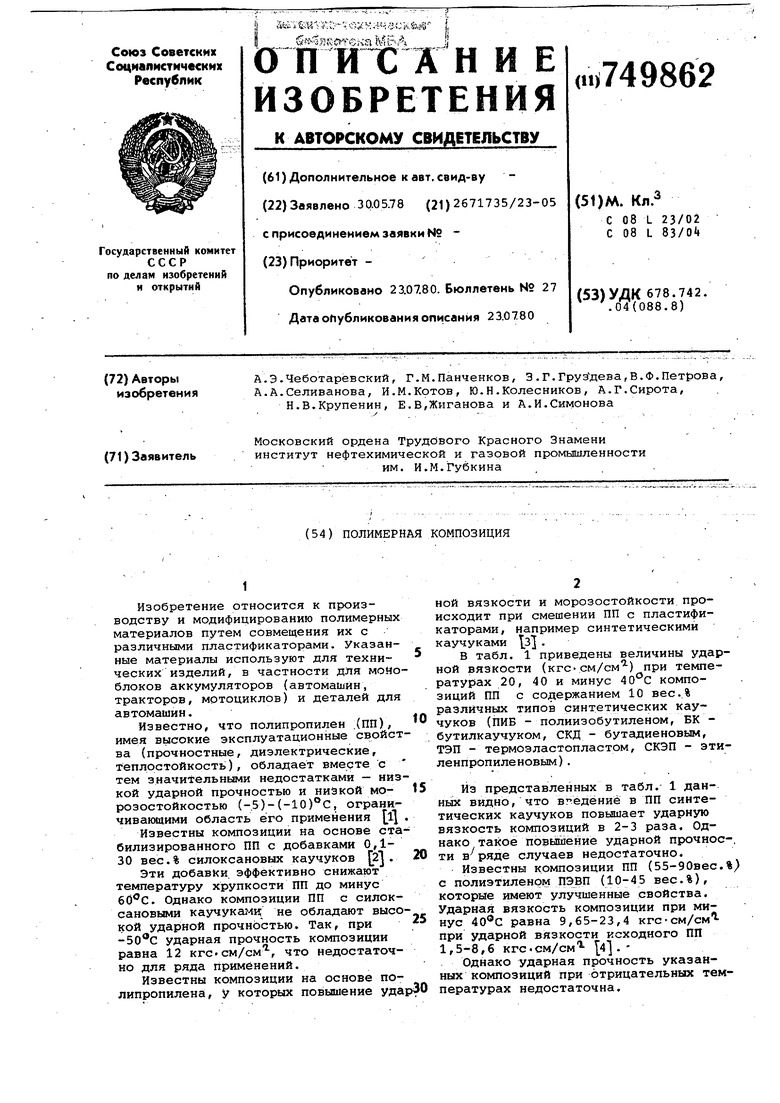

Изобретение относится к производству и модифицированию полимерных материалов путем совмещения их с различными пластификаторами. Указанные материалы используют для технических изделий, в частности для моно блоков аккумуляторов (автомашин, тракторов, мотоциклов) и деталей для автомашин. Известно, что полипропилен ;(ПП), имея высокие эксплуатационные свойст ва (прочностные, диэлектрические, теплостойкость), обладает вместе с тем значительными недостатками - низ кой ударной прочностью и низкой морозостойкостью (-5)-(-10)с, ограничивающими область его применения Т Известны композиции на основе ста билизированного ПП с добавками 0,130 вес.% силоксановых каучуков 2. Эти добавки эффективно снижают температуру хрупкости ПП до минус . Однако композиции ПП с силоксановыми каучуками; не обладают высо кой ударной прочностью. Так, при ударная прочность композиции равна 12 кгссм/см, что недостаточно для ряда применений. Известны композиции на основе полипропилена, у которых повышение уда ной вязкости и морозостойкости происходит при смешении ПП с пластификаторами, например синтетическими каучуками 3 . В табл. 1 приведены величины ударной вязкости (кгССм/см) при температурах 20, 40 и минус композиций ПП с содержанием 10 вес..% различных типов синтетических каучуков (ПИБ - полиизобутиленом, БК бутилкаучуком, СКД - бутадиеновым, ТЭП - термоэластопластом, СКЭП - этиленпропиленовым). Из представленных в табл. 1 данHbix видно, что введение в ПП синтетических каучуков повышает ударную вязкость композиций в 2-3 раза. Однако такое повьпиёние ударной прочное-, ти вряде случаев недостаточно. Известны композиции ПП (55-90вес.% с полиэтиленом ПЭВП (10-45 вес.%), которые имеют улучшенные свойства. Ударная вязкость композиции при минус равна 9,65-23,4 кгccм/cм при ударной вязкости исходного ПП 1,5-8,6 кгССМ/см I Однако ударная прочность указанных композиций при отрицательных температурах недостаточна. Значительное повышение ударной вяэкости и морозостойкости происходит при смешении ПП с ПЭ и пластификаторами. Известна композиция s , включаю щая ПП, 2-5 вес.% ПЭ и 9,5-25 вес.% полиизобутиленового каучука - ПИВ или СЭП Ударная вязкость компо зиции достигает 20-46,3 кгс-см/см -40°С. Однако введение в ПП полиизобути лена или других синтетических каучу ков вьдие 10 вес.% значительно снижает теплостойкость, прочностные свойства материала, а введение 25 вес.% ПЭ недостаточно для получения необходимой ударной прочности Указанная композиция является наиболее близкой предлагаемой по технической сущности и достигаемому эффекту. Цель изобретения - повышение уда ной прочности при отрицательных тем пературах полимерных композиций, пр меняемых для изготовления изделий, например, аккумуляторных моноблоков работающих в широком диапазоне температур (от -50 до ). Указанная цель достигается тем, что композиция, состоящая из полипропилена, полиэтилена, стабилизато ра и синтетического каучука, в качестве последнего содержит силоксановый каучук при следующем соотноше нии компонентов, вес. %: Полипропилен 36-74,3 Полиэтилен25-55 Силоксановый каучук0,5-7 : Стабилизатор 0,2-2 . С целью повышения физико-механических свойств, в композицию можно вводить 5-30 вес.% наполнителя (например, асбест, тальк, стекловолокно и др.). В качестве силоксановых каучков используют каучуки с молекулярным весом от 12000 до 1-2 миллионов типа СКТ - диметилсилокс новый каучук с молекулярным весом 570 тыс., СКТВ диметилвинилсршоксановый каучук с молекулярным весом 460 тыс, с содер жанием винильных групп от 0,1 до 2 мол.%, СКТФВ-803 - диметилфенилсилоксановый каучук см.в. 720 тыс. и содержанием винильных групп 0,3 мол.% и фенильных групп до 8 мол.%, СКТНА - низкомолекуляр ный диметилсилоксановый каучук (мол от 12О0(3 до 75000К СКТНФ - низкомо лекулярный диметилсилоксановый каучук содержащий 1,5 мол.% фенильных групп. В качестве стабилизаторов полипр пилена использована наиболее эффективная смесь, включающая Топанол КА (Топ), Тинувин (Тин).дилаури тиодипропионат (ДЛТДР), а для стабилизации полиэтилена используют N,N-ди-А-нафтил-п-фенилендиамин (Диафен НН). В качестве светостабилизатора в композиции используют сажу, например ПМ-100 или ДГ-100, в количестве 0,2-0,5 вес.% или Вензон ОА. В качестве полиэтилена используют полиэтилен высокой плотности (низкого давления) - ПЭВП. Композиция может также содержат) красители. Технология подготовки смеси полимеров заключается в следующем. Силоксановый каучук, например СКТ, измельчают до 0,1-3 мм механическим способом совместно с порошкообразным ПП или ПЭ для предотвращения слипания кусочков каучука. Смешение предварительно измельченного каучука и порошкообразного стабилизированного ПП и ПЭ провот дят на лопастном смесителе при ком- натной температуре (возможно повышение температуры в смесителе до 80°С) в течение 20 мин. Затем смесь гранулируют при 180-220°С на экструдере. Эффективность вводимых добавок определяют после изготовления пластин путем определения ударной вязкости, температуры хрупкости, прочностных свойств, а также самих изделий - аккумуляторных моноблоков, деталей для автомобилей. Пример 1. Смешивают 736 г ПП, 250 г ПЭВП и 5 г низкомолекулярного диметилсилоксанового каучука и 2,0 г Топанола КА, 2,5 г Тинувина, 2,5 г ДЛТДП, 2 г стеарата кальция, 1 г.Диафена НН в смесителе Вембери в течение 20 мин. Полученную смесь загружают в экструдер и при 180-200- С изготавливают гранулы. Из гранул методом прессования или литья получают образцы для испытаний на ударную вязкость. Материал хорошо перерабатывается всеми известными методами переработки - литьем, экструзией, прессованием. Пример 2-17. Композицию готовят и испытывают в условиях примера 1, но используют различные компоненты и варьируют их количественное содержание. Результаты испытаний на ударную вязкость материала приведены в табл.2. Пример 18-26 (контрольные). Композиции с различными компонентами и их содержанием готовят и испытывают в условиях примера 1, но не применяют Силоксановый каучук., Результаты-испытаний и литературные данные приведены в табл. 2. Из представленных в табл. 2 данных видно, что композиции ПП+ПЭ силоксановые каучуками обладают синергетическим эффектом - ударной прочностью при низких температурах () в 3-6 раз выше, чем у известных композиций.. При этом композиции обладают высокими прочностными свойствами (240-320 кгс/см) . Выбор указанных в рецептуре.соотношей компонентов обусловлен тем, что при снижении содержания ПП в ком позиции и увеличении содержания ПЭВП например 60 вес,%, уменьшается величина разрушающего напряжения при растяжении до прочности исходного ПЭВП, т.е. до 200 кгс/см с 310кгс/с у ис;х,П11. При введении силоксанового каучука более 7 вес.%, например 10%, снижаются физико-механические свойства композиций, теплостойкость, а также модуль упругости. Таким образом, оптимальное содержание силоксанового каучука в композиции находится в пределах 0,5-7 вес.%. К преимуществу предлагаемой композиции относится и высокий индекс расплава (1,2-2 г/10 мин по сравнению с 0,7 у исходного ПП), что позво ляет интенсифицировать процесс переработки, понизить температуру формирования или повысить концентрацию наполнителей (например, асбеста, .стекловолокна и др.).

+405,.416,1 10,4 8,92519,6

+202,68,17,2 7,5-12,6

-40 ,52,42,4 2,12,62,2

Таблица Кроме того, использование в композиции низкомолекулярного силоксановрго каучука не требует дополнительного измельчения каучука, что снижает трудозатраты на изготовление материала. Высокие показатели ударной прочности компози 1ий позволяют эксплуатировать изделия в широком диапазоне температур от -50 до +80°С, что значительно снижает толщину изделий до 1,5-2 мм против толщины эбонитовых моноблоков (9-10 мм) и моноблоков из наполненного ПЭ (5-8), При этом вес моноблоков и комплектукмцих цеталей составляет 1,1-1,3 кг против 3-4,02 ПЭ и 5,5 кг из эбонита. Таким образом,вес деталей сокращается в 3-5 раз и, следовательно, во столько же раз расширяется сырьевая база. Ожидаемый экономический эффект от применения композиции только для типов моноблоков для выпуска на одном заводе составляет около 800 т.р. в год.

w 3 аз л R о d в

X

о «

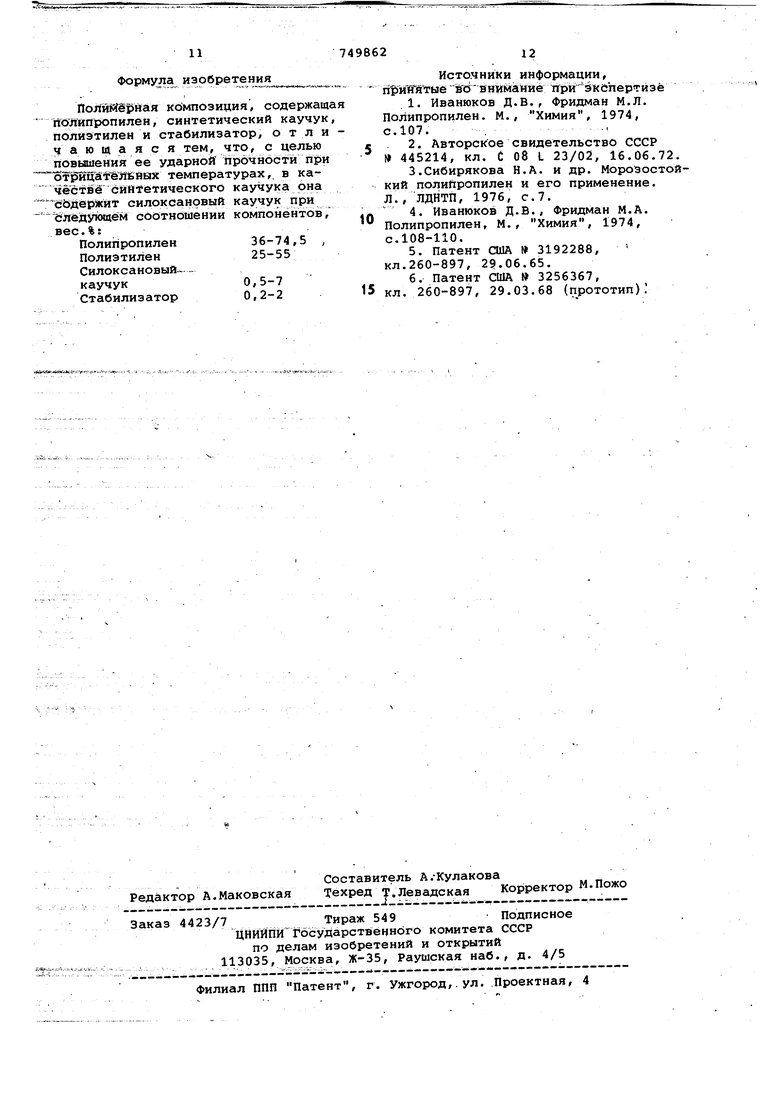

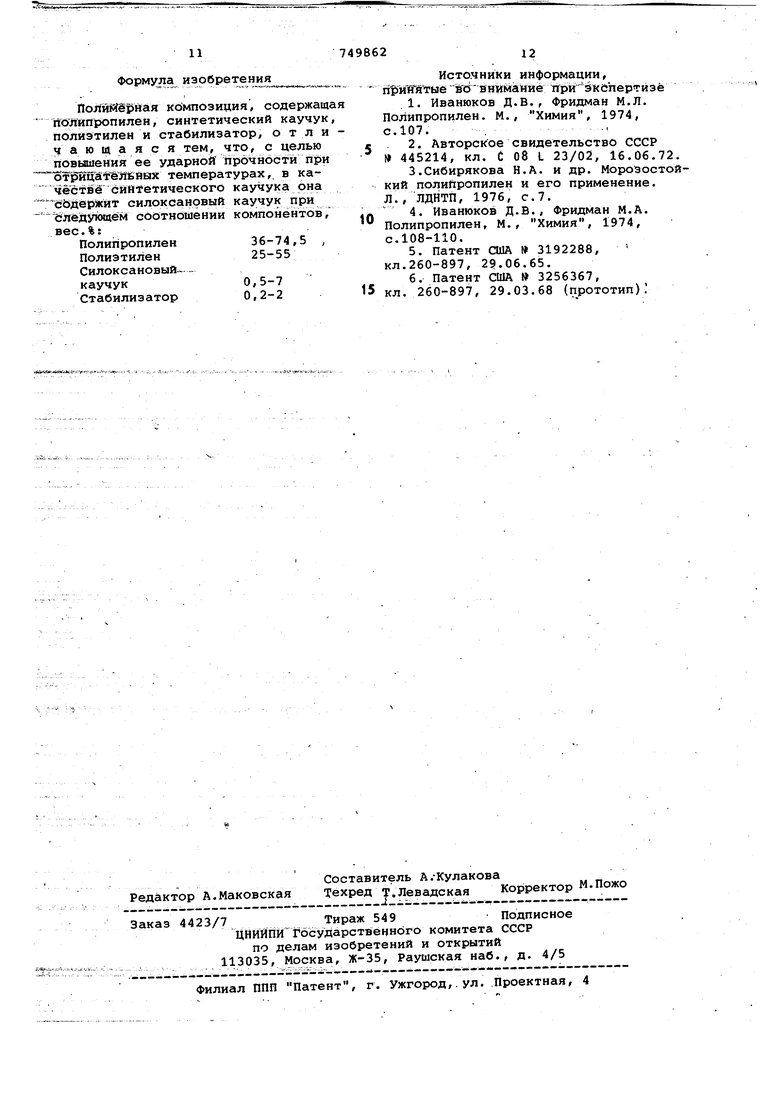

Формула изобретения

ПоЛйЙерная композиция, содержащая йСШйПропилен, синтетический каучук, полиэтилен и стабилизатор, о т л и ч а ю щ а я с я тем, что, с целью повышения ее ударной прбчностй при температурах, в качёстгйё дйй ётического каучука она сЬДёрЛиТ силоксанрвый каучук при ;Лбд5по1цем соотношении компонентов, вес.%:

Полипропилен 36-74,5 , Полиэтилен25-55

Силоксановый-каучук0,5-7

Стабилизатор 0,2-2

Источники информации, Швнийамиё гГ1

445214, кл. С 08 L 23/02, 16.06.

З.Сибирякова Н.А. и др. Морозоский полийропилен и его применение. Л., ЛДНТП, 1976, с.7.

кл. 260-897, 29.03.68 (прототип)

Авторы

Даты

1980-07-23—Публикация

1978-05-30—Подача