Изобретение относится к получению фор1у(овочных композиций термопластечёских материалов, предназначенных для последующей перервботки в изделия раэличиЦми методами, например литьем под давлением, энст|рузией, вакуум4х:фмова нием и т.д. Известен способ получения полимер: ной композиции согласно которому смешение компоненте® проводят в закрытом смесителе типа . В смес1п ель вводят полиэтилен, синтетический каучук и другие требуемые ингредиенты и в расплаве их смешивают. Затем полученный расплав гранулируют в экструдеpetl. Однако полученн1ая композиция не оа-г нородна и имеет включения и непроплавы каучука размером до 0,5-2 мм в диаметре, которые при экструзии изделий (пленок, трубок) приводят к браку. Композиция имеет низкие физико-механические свойства (6О-95 .кгс/см при растяжении по сравнению с кгс/см у исходного полиэтилена). Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения полимерной композиции путем смешения одного или несколько термопластов с наполнителем, стабнлвзаторсмиЕ и пластификатором в смесителе Бенбери и последующим нагревом, экструдированием и грануляцией . 2 . Однако известный способ не позволяет получить высокодисперсную ОДН(фОДную крошку. Цель изобретения - повышение дисперсности и однородности полимерной крошки. Поставленная цель достигаетс§ тем, что согласно способу получения полимерной композиции, включахпцему смешений одного или нескольких термопластов с различными температурами плавления, стабилизатором и пластификатором я ее нагрев, пластификатор шодят в композицшо, предварительно нагретую до тешшр туры на 1-2 вышЪ тектературы плавления высокоплавкого термопласта, и затем смесЬ охлаждают при ,перемешивании до телетературы на (ТС ниже температуры плавления низкГоплавкого термопласта.

Кроме того, на стадии смешения дополнительно вводят синтетический каучук..

Пример 1о В закрытый смеситель типа Бенбери вводят ,35 кг полиизобу тилена ПИБ-118, предварительно измель чанного до кусков весом 1,5 кг и 3 мин измельчают, затем .вводят 62,7 кг полкэтилена низкой плотности, стабилизаторы диафан НН 10О г, стеарат 1саль ция 2 00 г. В процессе смещения смесь нагревают до температуры на 25 С выше температуры плавления полиэтилена, вводят 2 кг 1 ластификатора - низкомо-лекул5фного сйлоксанового каучука СКТН А и начинают охлаждать смесь со скоростью 20 град/мин. Смещение при этом не прекращают. Через 2 мин при достижении температуры смеси НО С в смесителе образуется полимерная крошка.

Пример 2, В закрытый смеситель вводят 60 кг ПЭНП - полиэтилена низкой плотности ( 112 С) и 38,3 кг ПЭВП (полиэтилена высокой плотности, TftjL. 127 С), 0,2 кг стабЕлизатора Нонокс, нагревают смесь и проводят смешение до достижения температуры смеси на вьш1е температуры плавления высокоплавкого полимер ного компонента ПЭВП. Вводят в смеси тель 1,5 кг пластификатора СКТНА и охлаищают смесь со скоростью 5 град/ми не прекрашая смешения. Через 8 мтш в

смесителе образуется полимерная крошка.

ПримерЗ, Получение проводят в смесителе типа Бенбери аналогично примеру 1 только вводят 7 кг этиленпропиленового каучука и затем-навески: 71,9 кг полипропилена, стабилизаторы - ЗОО г Топанола, 300 Т1шувйна и ЗОО г дипаурилдитиопионата и 200 г стеарата кальция, 20 кг мела и пластификатор - 1 KQ полиорганоснлоксановой жидкости ПЭС-5,

П р и м е р 4. Смешение проводят аналогично примеру 2, но в качестве полимеров используют порошкообразные поликарбонат (ГЖ) и полиэтилен низкой плотности, а в качестве пластификатора диоктилфталат,

Примере. Смешение проводят аналогично примеру 2, только в качестве термопласта вводят полиэтилен низкой плотности, а также стабилизатор - ОД вес.% Нонокса и 2 вес.% сажи типа ДГ-10О.

Прнмеры6и7. Контрольные. В смеситель типа Бенбери вводят смесь 35 1СГ полиэтилена низкой плотности и 62,7 полиизобутилена (ПИБ-ИЗ), затем вводят 100 г стабилизатора диафен НН и пластификатор - низкомолекуляр.ный силоксановый каучук типа СКТН в количестве 2 кг и проводят смешение и нагрев до температуры плавления полиэтилена, после чего проводят грануляиию в экструдере.

Аналогично проводят получение кок позипии из полипропилена в смеси с зт ленпропиленовым каучуком.

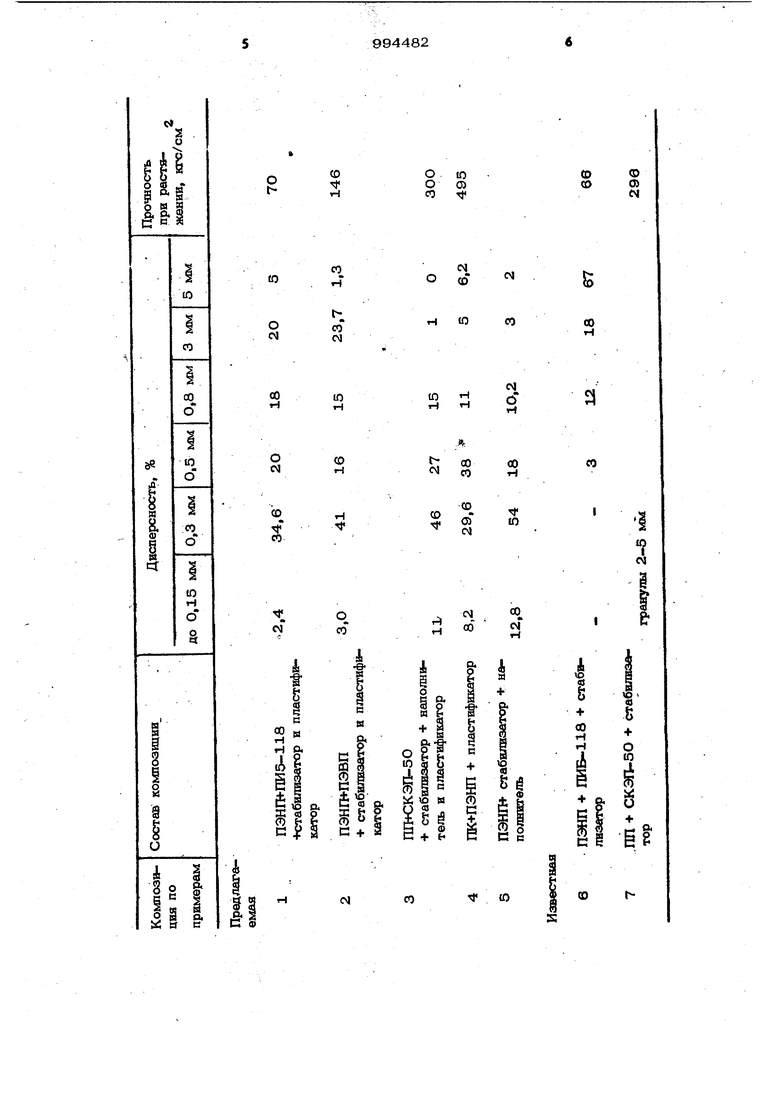

В таблице приведены свойства композиции. 7 Формула в 3 о 6 р е т е- в в я 1. Способ получения полимервой. компоаяцнн, включающий смешение одного вли нескольких термопластов с раэличными температурами плешленвя с наполнителем; стабилизатором и пластификатором и ее нагрев, о т л и ч а ю - V ш в и с я тем, что, с целью повышения дисперсности в однефодноств получаемой полимерной крошкв, пластвфвкаекф вводят в компоанивю, предварительно нагретую до температуры, на выше температуры плавления высокоплавкого термопласта, и затем смесь охлаждают при перемешивании со скоростью 6 в2 5-2C fc/MBH до температуры, на 1-40 С нвже температуры плавления нвзкопл укого термопласта. 2. Способ по , отличаюш в и с я тем, что ва стадии смешения д(Я1Олввтельно вводят синтетический каучук;Источввкв нвформатга, првнятью во вввмавве прв экспертизе 1.Композвцив полтфопвлена пош шенной морозостойкости. ТУ в-О5-О41617-76. 2.Свбщрякхюа Н. А. в Щ}. Мороз -° стойкнй полвпрсшвлен в его применение. Л., ЛЙНТИ,1976, с. 11 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1978 |

|

SU749862A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2008 |

|

RU2376325C2 |

| Полимерная композиция на основе полипропилена | 1979 |

|

SU854957A1 |

| Способ измельчения полимерного материала | 1979 |

|

SU1022735A1 |

| Полимерная композиция | 1981 |

|

SU1008218A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| Антистатическая полимерная композиция | 1982 |

|

SU1062241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2107702C1 |

| Полимерная композиция | 1978 |

|

SU749861A1 |

| Способ получения армированного пластика на основе термопластичных гибкоцепных полимеров | 1981 |

|

SU1035040A1 |

Авторы

Даты

1983-02-07—Публикация

1979-06-26—Подача