(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЕМОЙ ЛОПАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления охлаждаемой лопатки | 1981 |

|

SU966246A2 |

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| ОХЛАЖДАЕМАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2006 |

|

RU2331773C2 |

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565137C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2611497C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565135C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления лопаток дефлекторной конструкции.

Известен способ изготовления сборных охлаждаемых лопаток, при котором дефлектор вводят в полость оболочки через входное отверстие 1.

При этом дефлектор изготавливают путем формовки трубчатой заготовки, а его корневая часть деформируется путем осадки конца заготовки. Наружная оболочка с дефлектором соединяется с помощью мелкозубчатых нарезок в их корневых частях.

Однако этот способ может быть использован только при изготовлении лопаток с дефлектором, не имеющим закрутки. Кроме того, при сборке дефлектора с оболочкой, во внутренней полости которой имеются выступы, поверхность дефлектора деформируется, на ней появляются задиры и качество изготовленной лопатки является недостаточно удовлетворительным.

Известны способы изготовления сборных узлов, в частности, безниппельных трубопроводов, при которых собираемые между собой с помощью втулки трубы выполняют

из материалов с «памятью формы, а после введения труб во втулку узел подвергается термическому воздействию, причем диаметр труб увеличивается, а диаметр втулки уменьшается, осуществляя прочное и качественJ ное соединение деталей 2.

Наиболее близким к изобретению по технической сущности является способ изготовления охлаждаемой лопатки, при котором изготавливают оболочку лопатки с открытой полостью под дефлектор, а затем вводят

to его в полость оболочки и собирают. Дефлектор изготавливается из жаропрочного сплава типа ВЖ98 формовкой с промежуточной термообработкой, как правило, путем отжига 3.

Этот способ позволяет собрать оболочку

15 с дефлектором, кривизна которого изменяется в ограниченных пределах, а угол закрутки составляет 15-20°. Лопатки же, у которых радиус кривизны от корневой части к периферийной уменьшается в 3-4 раза,

20 а угол закрутки составляет 30-40°, собрать этим способом практически не представляется возможным, так как имеющиеся на внутренней поверхности оболочки выступы при сборке ее с дефлектором деформируют последний и появляются задиры, вмятины и качество полученной охлаждаемор1 лопатки становится неудовлетворительным.

Целью изобретения является повышение качества получаемых охлаждаемых лопаток за счет исключения повреждений и задиров дефлектора, особенно при существенно изменяющихся от корня и периферии радиуса кривизны и угла закрутки.

Это достигается тем, что дефлектор изготавливают из сплава, обладающего свойством «запоминания формы. Это свойство заключается в том, что сплав, термообработанный (термофиксированный) при определенной температуре и затем деформированный при комнатной температуре, может восстановить фор.му, которую он приобрел во время термообработки, при низкотемпературном тер.мическом воздействии.

Температурный интервал восстановления формы сплавов с «памятью находится в пределах от tt до t г. При изменении температуры в интервале от ti до 1г восстанавливается от О до «заполненной деформации. Следует учитывать, что предельно возможная дефор.мация «запо.минания порядка 9,0%и до введения его в оболочку переформовывают до придания профилям поперечных сечений размеров, меньщих размера входного отверстия оболочки, а термообработку осуществляют путе.м постепенного нагрева дефлектора с момента ввода его в отверстие полости оболочки и до окончания сборки.

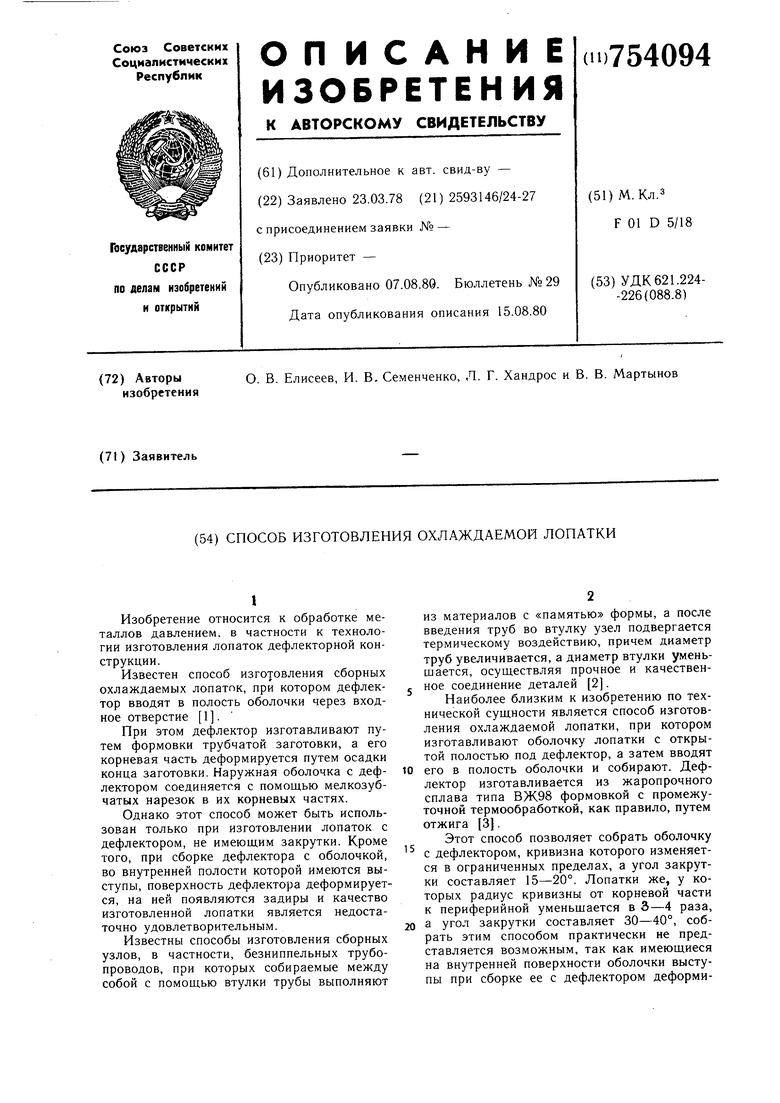

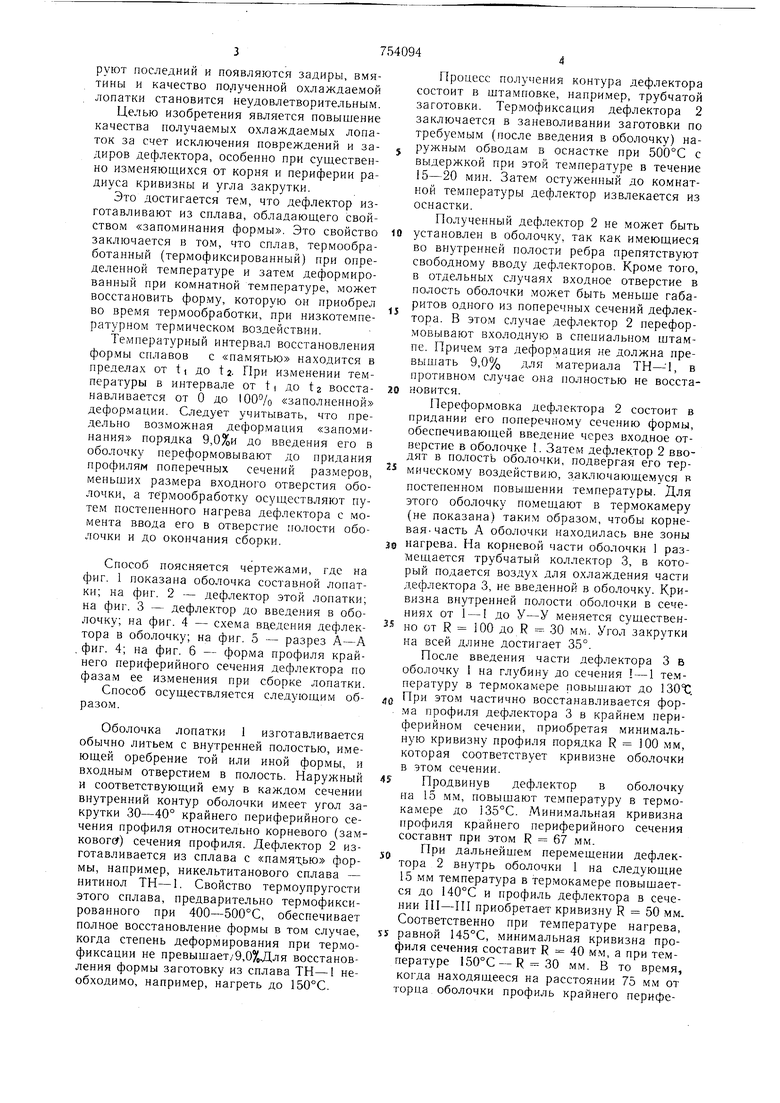

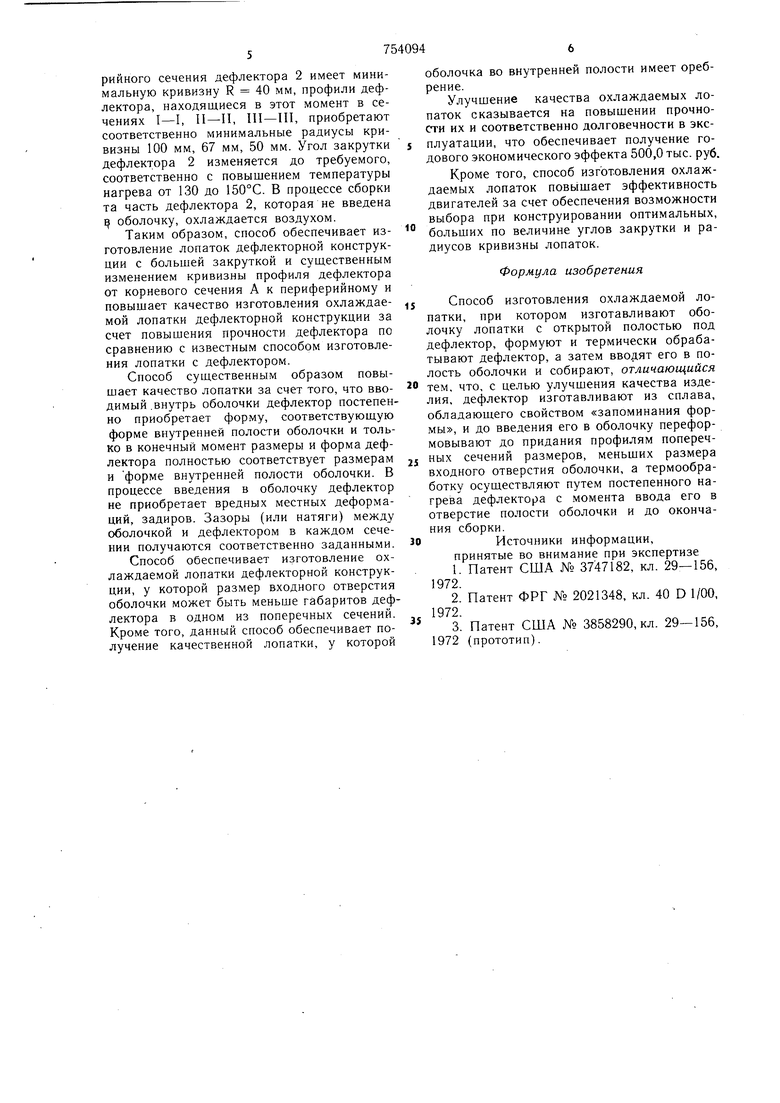

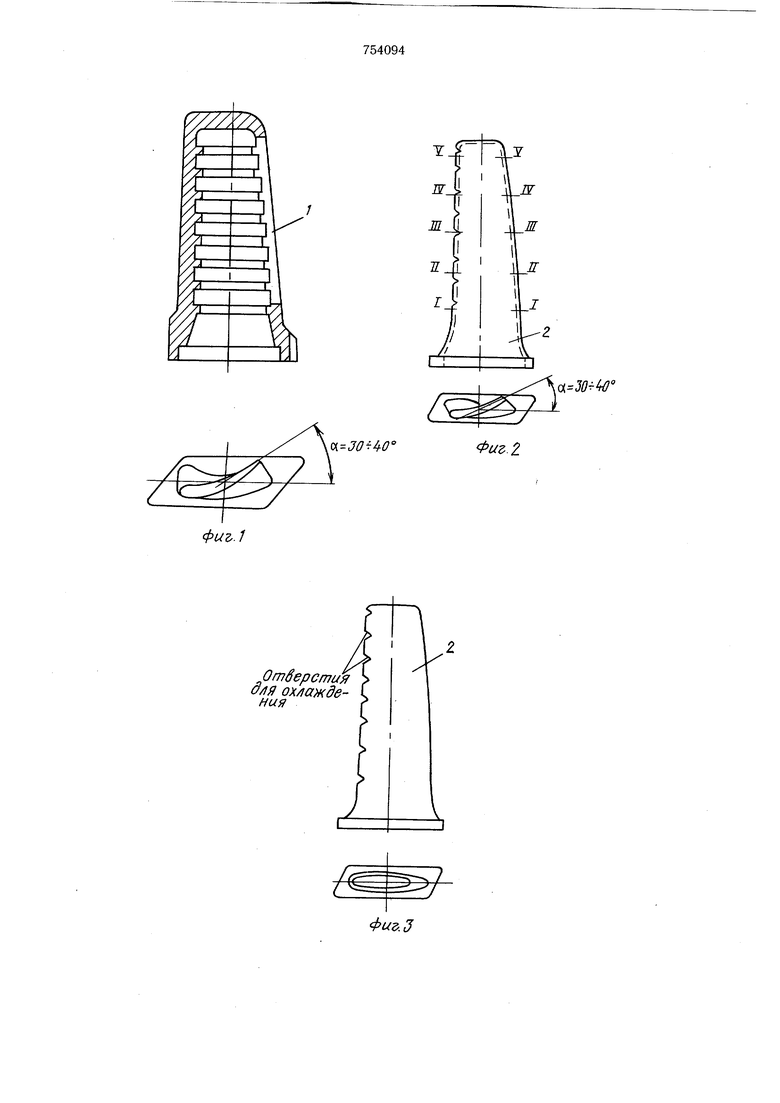

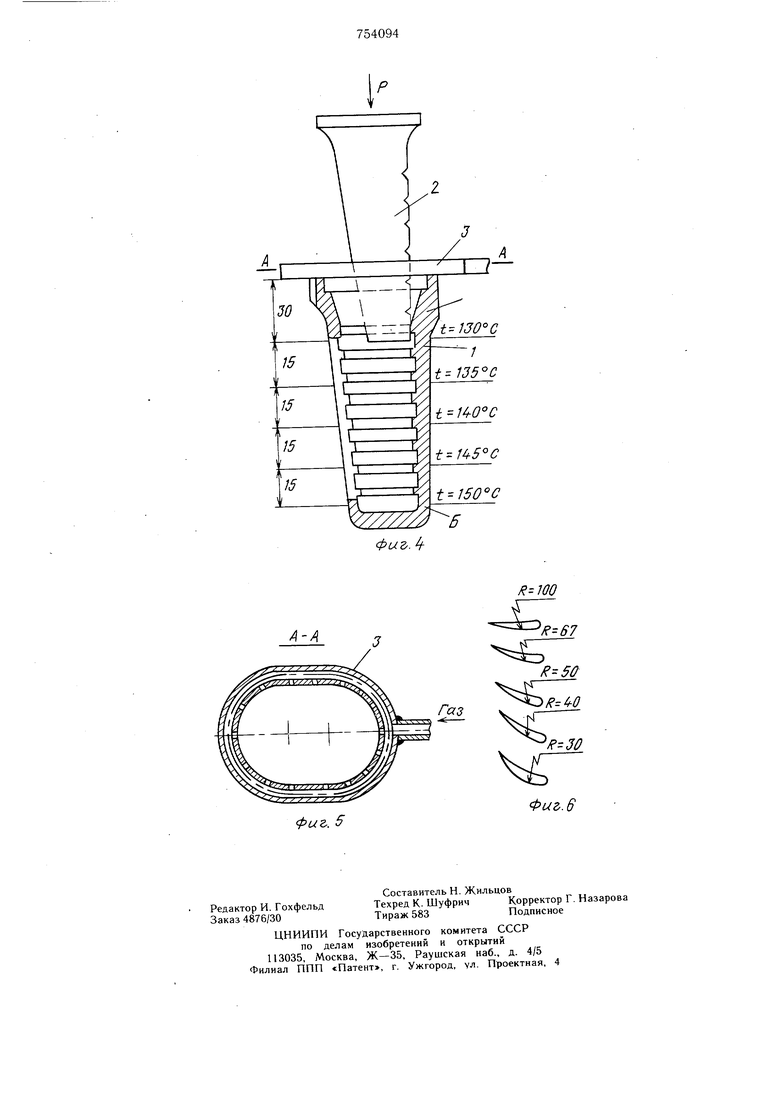

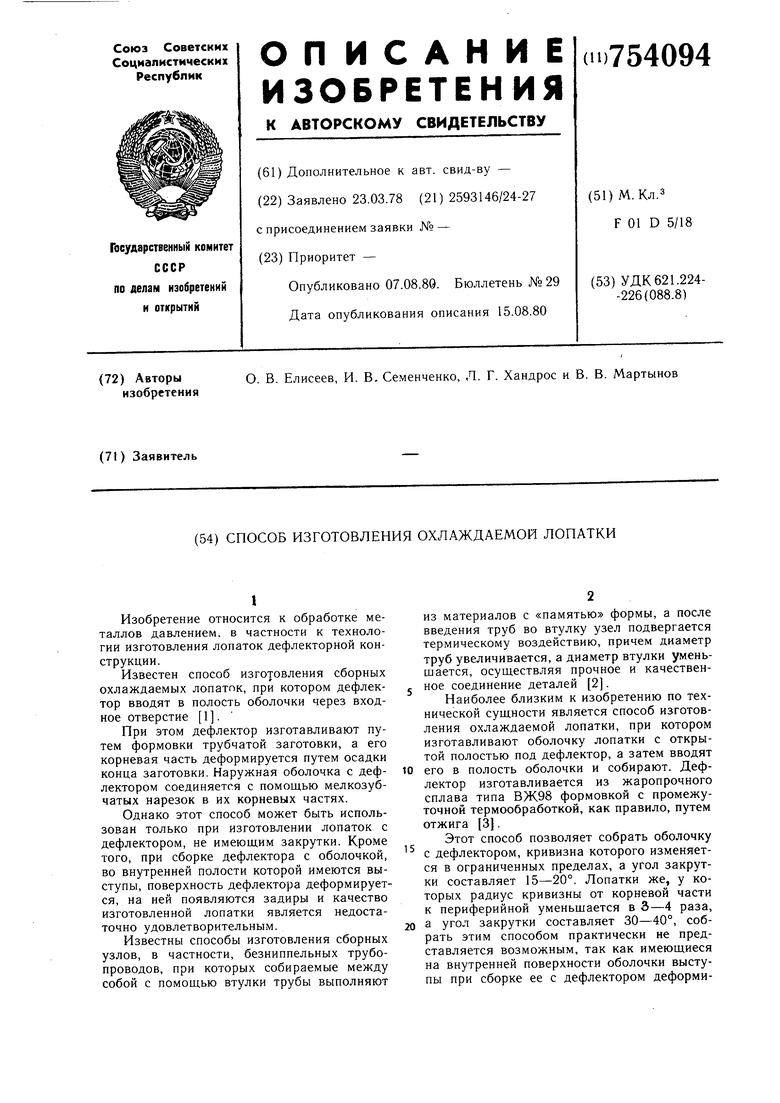

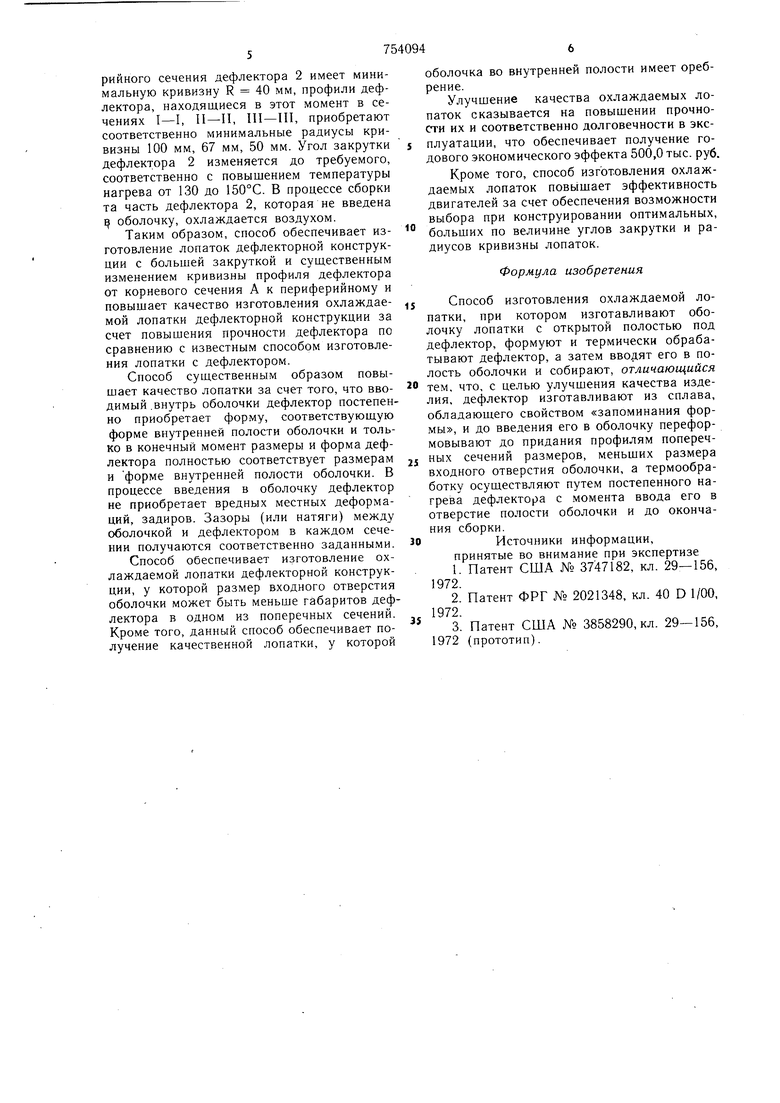

Способ поясняется чертежа.ми, где на фиг. 1 показана оболочка составной лопатки; на фиг. 2 - дефлектор этой лопатки; на фиг. 3 - дефлектор до введения в оболочку; на фиг. 4 - схема вцедсиия дефлектора в оболочку; на фиг. 5 - разрез А-А , фиг. 4; на фиг. 6 - форма профиля крайнего периферийного сечения дефлектора по фазам ее изменения при сборке лопатки.

Способ осуществляется следующим образом.

Оболочка лопатки 1 изготавливается обычно литьем с внутренней полостью, имеющей оребрение той или иной формы, и входным отверстием в полость. Наружный и соответствующий ему в каждом сечении внутренний контур оболочки имеет угол закрутки 30-40° крайнего периферийного сечения профиля относительно корневого (замKOBorcf) сечения профиля. Дефлектор 2 изготавливается из сплава с «памятью формы, например, никельтитанового сплава - нитинол ТН-1. Свойство термоупругости этого сплава, предварительно термофиксированного при 400-500°С, обеспечивает полное восстановление формы в том случае, когда степень деформирования при термофиксации не превыщает/9,0%Для восстановления формы заготовку из сплава ТН-1 необходимо, например, нагреть до 150°С.

Процесс получения контура дефлектора состоит в штамповке, например, трубчатой заготовки. Тер.мофиксация дефлектора 2 заключается в заневоливании заготовки по требуе.мым (после введения в оболочку) наружным обводам в оснастке при 500°С с выдержкой при этой температуре в течение 15-20 мин. Затем остуженный до комнатной температуры дефлектор извлекается из оснастки.

Полученный дефлектор 2 не может быть установлен в оболочку, так как имеющиеся во внутренней полости ребра препятствуют свободному вводу дефлекторов. Кро.ме того, в отдельных случаях входное отверстие в полость оболочки .может быть меньше габаритов одного из поперечных сечений дефлектора. В это.м случае дефлектор 2 переформоврмвают вхолодную в специальном штампе. Причем эта деформация не должна превышать 9,0% для материала , в противном случае она полностью не восстаНОВИТСЯ.

Переформовка дефлектора 2 состоит в придании его поперечному сечению формы, обеспечивающей введение через входное отверстие в оболочке 1. Затем дефлектор 2 вводят в полость оболочки, подвергая его термическому воздействию, заключающе.муся в постепенно.м повышении температуры. Для этого оболочку помецдают в термокамеру (не показана) таким образом, чтобы корневаЯчасть А оболочки находилась вне зоны

нагрева. На корневой части оболочки 1 разЛ ещается трубчатый коллектор 3, в который подается воздух для охлаждения части дефлектора 3, не введенной в оболочку. Кривизна внутренней полости оболочки в сечениях от 1 - I до У-У меняется сушественно от R 100 до R 30 M.W. Угол закрутки на всей длине достигает 35°.

После введения части дефлектора 3 Б оболочку 1 на глубину до сечения - 1 температуру Б термокамере повышают до 130С.

При этом частично восстанавливается форма профиля дефлектора 3 в крайнем периферийном сечении, приобретая минимальную кривизну профиля порядка R 100 мм, которая соответствует кривизне оболочки в 9ТОМ сечении.

Продвинув дефлектор в оболочку на 15 мм, повыщают температуру в термокамере до 135°С. Мини.мальная кривизна профиля крайнего периферийного сечения составит при этом R 67 .мм.

При дальнейше.м перемещении дефлектора 2 внутрь оболочки 1 на следующие 15 мм температура в термокамере повыщается до 140°С и профиль дефлектора в сечении III-HI приобретает кривизну R 50 мм. Соответственно при те.мпературе нагрева,

равной 145°С, минимальная кривизна профиля сечения составит R 40 мм, а при температуре 150°С -R 30 мм. В то время, когда находящееся на расстоянии 75 мм от торца оболочки профиль крайнего периферийного сечения дефлектора 2 имеет минимальную кривизну R 40 мм, профили дефлектора, находящиеся в этот момент в сечениях I-I, II-И, III-III, приобретают соответственно минимальные радиусы кривизны 100 мм, 67 мм, 50 мм. Угол закрутки дефлектора 2 изменяется до требуемого, соответственно с повышением температуры нагрева от 130 до 150°С. В процессе сборки та часть дефлектора 2, которая не введена ц оболочку, охлаждается воздухом.

Таким образом, способ обеспечивает изготовление лопаток дефлекторной конструкции с большей закруткой и суш,ественным изменением кривизны профиля дефлектора от корневого сечения А к периферийному и повышает качество изготовления охлаждаемой лопатки дефлекторной конструкции за счет повышения прочности дефлектора по сравнению с известным способом изготовления лопатки с дефлектором.

Способ существенным образом повышает качество лопатки за счет того, что вводимый .внутрь оболочки дефлектор постепенно приобретает форму, соответствующую форме внутренней полости оболочки и только в конечный момент размеры и форма дефлектора полностью соответствует размерам и форме внутренней полости оболочки. В процессе введения в оболочку дефлектор не приобретает вредных местных деформаций, задиров. Зазоры (или натяги) между оболочкой и дефлектором в каждом сечении получаются соответственно заданными.

Способ обеспечивает изготовление охлаждаемой лопатки дефлекторной конструкции, у которой размер входного отверстия оболочки может быть меньше габаритов дефлектора в одном из поперечных сечений. Кроме того, данный способ обеспечивает получение качественной лопатки, у которой

оболочка во внутренней полости имеет оребрение.

Улучшение качества охлаждаемых лопаток сказывается на повышении прочности их и соответственно долговечности в эксплуатации, что обеспечивает получение годового экономического эффекта 500,0 тыс. руб.

Кроме того, способ изготовления охлаждаемых лопаток повышает эффективность двигателей за счет обеспечения возможности выбора при конструировании оптимальных, больших по величине углов закрутки и радиусов кривизны лопаток.

Формула изобретения

Способ изготовления охлаждаемой лопатки, при котором изготавливают оболочку лопатки с открытой полостью под дефлектор, формуют и термически обрабатывают дефлектор, а затем вводят его в полость оболочки и собирают, отличающийся

тем, что, с целью улучшения качества изделия, дефлектор изготавливают из сплава, обладающего свойством «запоминания формы, и до введения его в оболочку переформовывают до придания профилям поперечных сечений размеров, меньших размера входного отверстия оболочки, а термообработку осуществляют путем постепенного нагрева дефлектора с момента ввода его в отверстие полости оболочки и до окончания сборки.

Источники информации,

принятые во внимание при экспертизе

0(

57

7

N

ш

Фиг Z

Отверстия ох/гаждения

Фиг.З

Авторы

Даты

1980-08-07—Публикация

1978-03-23—Подача