I

Изобретение относится к холодильной технике, а именно к способам работы вертикальных трубчатых испарителей.

Известны способы работу затопленных вертикальных трубчатых испарителей путем подвода тепла к наружной поверхности труб, кипения хладагента на внутренней поверхности труб и отвода паров хладагента, а также поддержания уровня жидкого хладагента внутри труб 1.

Недостатком их является низкая эффективность теплопередачи, большая вместимость хладагента и неизотермичность поверхности у испарителей.

Указанные недостатки частично устранены в известных способах работы вертикальных трубчатых испарителей, содержащих герметичный корпус с пучком труб, подключенных к верхнему и нижнему коллекторам, и капиллярно-пористые вставки, установленные в трубах с зазором, путем подачи жидкого хладагента в верхний коллектор с образованием в нем слоя жидкости, создания на внутренних поверхностях вставок пленки жидкости, последуюш,его испарения ее при подводе тепла со стороны труб, отвода образовавшегося пара через паровые каналы

внутри вставок и верхнего коллектора и отвода жидкости из нижнего коллектора 2.

Недостатком этих способов работы является невозможность обеспечения изотермичности поверхности вертикального трубчатого испарителя.

Целью изобретения является улучшение эксплуатационных характеристик вертикальных трубчатых испарителей путем обеспечения изотермичности поверхности труб.

Это достигается тем, что пленку созда10ют подводом жидкого хладагента к наружным поверхностям вставок и переменным дросселированием жидкости по их высоте от давления гидростатического столба жидкости в зазорах между трубами и вставками до давления в паровом канале, а высоту

15 слоя жидкости в верхнем коллекторе и отвод жидкости из нижнего коллектора регулируют дозированной автоматической подачей жидкого хладагента в верхний коллектор.

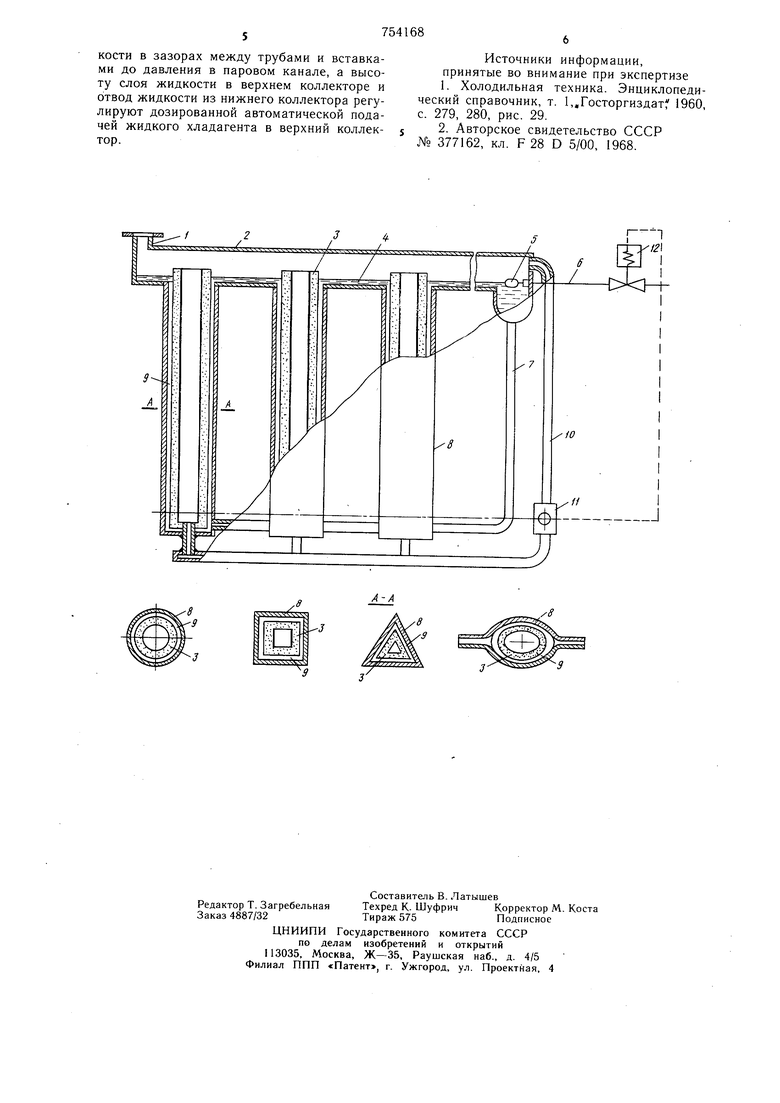

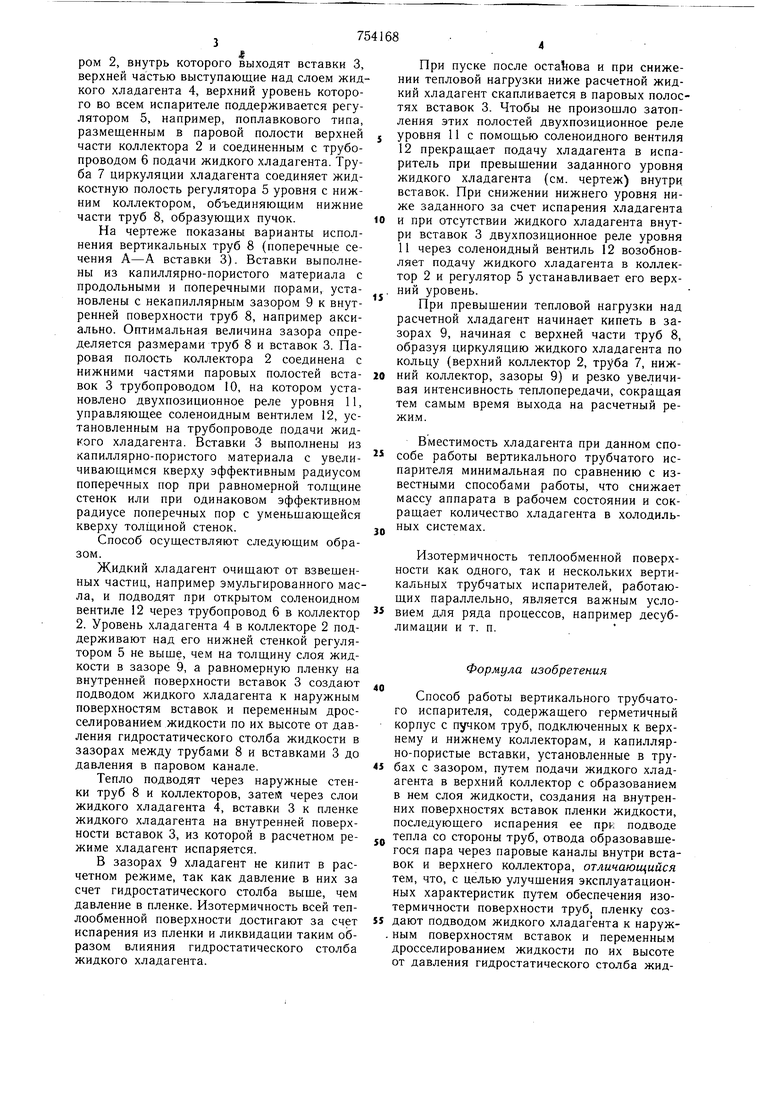

На чертеже показан вертикальный труб20чатый испаритель, реализуюш,ий предложенный способ.

Испаритель снабжен патрубком 1 для отвода пара, связанным с верхним коллектором 2, внутрь которого выходят вставки 3, верхней частью выступающие над слоем жидкого хладагента 4, верхний уровень которого во всем испарителе поддерживается регулятором 5, например, поплавкового типа, размещенным в паровой полости верхней части коллектора 2 и соединенным с трубопроводом 6 подачи жидкого хладагента. Труба 7 циркуляции хладагента соединяет жидкостную полость регулятора 5 уровня с нижним коллектором, объединяющим нижние части труб 8, образующих пучок. На чертеже показаны варианты исполнения вертикальных труб 8 (поперечные сечения А-А вставки 3). Вставки выполнены из капиллярно-пористого материала с продольными и поперечными порами, установлены с некапиллярным зазором 9 к внутренней поверхности труб 8, например аксиально. Оптимальная величина зазора определяется размерами труб 8 и вставок 3. Паровая полость коллектора 2 соединена с нижними частями паровых полостей вставок 3 трубопроводом 10, на котором установлено двухпозиционное реле уровня 11, управляющее соленоидным вентилем 12, установленным на трубопроводе подачи жидкого хладагента. Вставки 3 выполнены из капиллярно-пористого материала с увеличивающимся кверху эффективным радиусом поперечных пор при равномерной толщине стенок или при одинаковом эффективном радиусе поперечных пор с уменьщающейся кверху толщиной стенок. Способ осуществляют следующим образом. Жидкий хладагент очищают от взвещенных частиц, например эмульгированного масла, и подводят при открытом соленоидном вентиле 12 через трубопровод 6 в коллектор 2. Уровень хладагента 4 в коллекторе 2 поддерживают над его нижней стенкой регулятором 5 не выще, чем на толщину слоя жидкости в зазоре 9, а равномерную пленку на внутренней поверхности вставок 3 создают подводом жидкого хладагента к наружным поверхностям вставок и переменным дросселированием жидкости по их высоте от давления гидростатического столба жидкости в зазорах между трубами 8 и вставками 3 до давления в паровом канале. Тепло подводят через наружные стенки труб 8 и коллекторов, затей через слои жидкого хладагента 4, вставки 3 к пленке жидкого хладагента на внутренней поверхности вставок 3, из которой в расчетном режиме хладагент испаряется. В зазорах 9 хладагент не кипит в расчетном режиме, так как давление в них за счет гидростатического столба выще, чем давление в пленке. Изотермичность всей теплообменной поверхности достигают за счет испарения из пленки и ликвидации таким образом влияния гидростатического столба жидкого хладагента. При пуске после останова и при снижении тепловой нагрузки ниже расчетной жидкий хладагент скапливается в паровых полостях вставок 3. Чтобы не произощло затопления этих полостей двухпозиционное реле уровня 11 с помощью соленоидного вентиля 12 прекращает подачу хладагента в испаритель при превыщении заданного уровня жидкого хладагента (см. чертеж) внутри вставок. При снижении нижнего уровня ниже заданного за счет испарения хладагента и при отсутствии жидкого хладагента внутри вставок 3 двухпозиционное реле уровня 11 через соленоидный вентиль 12 возобновляет подачу жидкого хладагента в коллектор 2 и регулятор 5 устанавливает его верхний уровень. При превышении тепловой нагрузки над расчетной хладагент начинает кипеть в зазорах 9, начиная с верхней части труб 8, образуя циркуляцию жидкого хладагента по кольцу (верхний коллектор 2, труба 7, нижний коллектор, зазоры 9) и резко увеличивая интенсивность теплопередачи, сокращая тем самым время выхода на расчетный режим. Вместимость хладагента при данном способе работы вертикального трубчатого испарителя минимальная по сравнению с известными способами работы, что снижает массу аппарата в рабочем состоянии и сокращает количество хладагента в холодильных системах. Изотермичность теплообменной поверхности как одного, так и нескольких вертикальных трубчатых испарителей, работающих параллельно, является важным условием для ряда процессов, например десублимации и т. п. Формула изобретения Способ работы вертикального трубчатого испарителя, содержащего герметичный корпус с пучком труб, подключенных к верхнему и нижнему коллекторам, и капиллярно-пористые вставки, установленные в трубах с зазором, путем подачи жидкого хладагента в верхний коллектор с образованием в нем слоя жидкости, создания на внутренних поверхностях вставок пленки жидкости, последующего испарения ее при подводе тепла со стороны труб, отвода образовавшегося пара через паровые каналы внутри вставок и верхнего коллектора, отличающийся тем, что, с целью улучщения эксплуатационных характеристик путем обеспечения изотермичности поверхности труб, пленку создают подводом жидкого хладагента к наружным поверхностям вставок и переменным дросселированием жидкости по их высоте от давления гидростатического столба жидкости в зазорах между трубами и вставками до давления в паровом канале, а высоту слоя жидкости в верхнем коллекторе и отвод жидкости из нижнего коллектора регулируют дозированной автоматической подачей жидкого хладагента в верхний коллектор.

Источники информации, принятые во внимание при экспертизе

1.Холодильная техника. Энциклопедический справочник, т. 1,,Госторгиздат 1960, с. 279, 280, рис. 29.

2.Авторское свидетельство СССР № 377162, кл. F 28 D 5/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2105252C1 |

| Испаритель | 1973 |

|

SU459644A1 |

| ИСПАРИТЕЛЬ ЗАТОПЛЕННОГО ТИПА | 1989 |

|

RU2016368C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2194935C2 |

| Генератор чешуйчатого льда непрерывного действия | 1976 |

|

SU983402A1 |

| РЕГУЛИРУЕМОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2197689C2 |

| Панельный испаритель | 1990 |

|

SU1747817A1 |

| ОХЛАЖДАЮЩИЙ ТЕРМОСИФОН ДЛЯ ПЛОЩАДОЧНОЙ ТЕРМОСТАБИЛИЗАЦИИ ГРУНТОВ (ВАРИАНТЫ) | 2017 |

|

RU2655857C1 |

Авторы

Даты

1980-08-07—Публикация

1976-07-21—Подача