Изобретение относится к процессам и аппаратам химического машиностроения и может быть использовано в энергетической, нефтегазовой, химической, пищевой и других отраслях промышленности для ректификации (перегонки), вакуумной выпарки, десорбции, концентрации и т.п. процессам в системе газ-жидкость, а также в системах, направленных на предотвращение выбросов паров углеводородов в атмосферу на нефтеперерабатывающих заводах, автозаправочных станциях (АЗС) и т.п.

Из уровня техники широко известно устройство для проведения тепло- и массообменного процесса путем контактного взаимодействия потока газа с потоком жидкости, протекающего на поверхности капель или пленки жидкости в полых (безнасадочных) тарельчатых (каскадных), насадочных пленочных колоннах (см. А.Н.Плановский, П.И.Николаев. Процессы и аппараты химической и нефтехимической технологии. М., Химия, 1972, с.322, 323, 329-331, 373).

При этом интенсивность тепло- и массообмена определяется скоростями движения потоков газа и жидкости и в значительной мере зависит от величины и формы поверхности контактирования, объемной однородности (по интенсивности) процесса. Однако увеличение интенсивности тепло- и массообмена приводит к росту газодинамического сопротивления (иногда локальному), уносу капель жидкости, увеличению "объема успокоительных камер" и, как следствие, усложнению конструкции и увеличению габаритов тепло- и массообменных аппаратов.

Известны тепло-массообменные аппараты (ТМОА), содержащие корпус с газовым каналом и патрубками для подвода и отвода газа, нижняя часть которого заполнена жидкостью, и установленный в корпусе горизонтальный вал с дисками, частично погруженными в жидкость, который снабжен приводом для вращения (см. авт. св. СССР N 262096, кл. В 01 J 8/10, 1970 г.; авт. св. СССР N 971437, кл. В 01 Д 45/18, 1981 г.). При этом выполнение дисков в виде сеток или лопастей, обеспечивает осевое течение газового потока с достаточно большой скоростью, но не дает возможности существенно развивать поверхность контакта фаз.

Известен также тепло-массообменный аппарат, содержащий корпус с газовым каналом и патрубками для подвода и отвода газа, в нижней части которого расположена ванна с жидкостью, и вращающийся горизонтальный вал с приводом, снабженный дисками, частично погруженными в жидкость (см. авт. св. СССР N 223766, кл. В 01 Д 45/10, 1968 г.).

Вал в данном аппарате установлен поперек газового канала, т.е. в плоскости, направленной поперек газового потока, что увеличивает поверхность контакта газа с жидкостью и формирует продольное обтекание дисков с низким гидравлическим сопротивлением, но ограничивает функциональные возможности устройства, так как не позволяет эффективно использовать его для массообменных процессов, требующих протяженного контакта газа с жидкостью.

Близким к изобретению является механический пленочный тепломассообменный аппарат (см. В.М.Рамм, «Абсорбция газов» Москва, изд. «Химия» 1976 г., стр.321-322), содержащий цилиндрический корпус, снабженный образующими секции, разделительными кольцевыми перегородками, закрепленными в корпусе. В каждой секции на валу закреплен сплошной диск, к каждому из которых по бокам прикреплены пакеты кольцевых контактных дисков, установленных с зазором относительно корпуса, вала, друг друга и разделительных кольцевых перегородок. В верхней части корпуса установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости. Вал снабжен приводом для вращения. Контактные диски частично погружены в жидкость. Такое устройство аппарата формирует в верхней части корпуса зигзагообразный радиально-осевой газовый канал, а в нижней части - жидкостной канал, что, в принципе, позволяет эффективно использовать его для тепломассообменных процессов, требующих протяженного контакта газа с пленкой жидкости.

Однако в таких аппаратах возникает противоречие между эффективностью организации процесса тепломассообмена и крайней сложностью его конструктивной реализации, связанной с обеспечением допустимых осевых зазоров между крайними (в пакетах) кольцевыми контактными дисками и разделительными перегородками, обеспечения высокой точности и сложности изготовления и сборки (разрезных) секций корпуса и ротора. Комплекс этих обстоятельств приводил к резкому росту их стоимости (на 60-200%), габаритов (осевых более чем на 40-60%), сложности в эксплуатации, снижению эффективности и, как следствие, потере их рентабельности и конкурентоспособности.

Известен также тепломассообменный аппарат (см. патент РФ №2152245, кл. В 01 D 53/18, 47/18, от 29.06.98 г.), содержащий цилиндрический корпус, в верхней части которого установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный вращающимся валом с установленными на нем соосно корпусу и валу и с возможностью совместного вращения с ним последовательно чередующимися поперечными сплошными дисками и разделительными кольцевыми перегородками с установленными по их внешнему диаметру (газодинамическими, гидродинамическими или контактными) уплотнениями, между которыми установлены пакеты, состоящие из кольцевых контактных дисков, установленными с зазором относительно корпуса, вала и друг друга и частично погруженными в жидкость и которые совместно формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков. Данный аппарат технологичен, обладает высокой эффективностью, малыми габаритами и низкой стоимостью.

Однако, как показала практика, область использования таких аппаратов несколько ограничена по производительности, что вызвано сложностью обработки удлиненных цилиндрических поверхностей большего диаметра (более 400 мм). Последнее обстоятельство (на высоко производительных ректификационных аппаратах) может приводить к снижению качества разгонки по фракциям.

Из уровня техники широко известны способы и устройства для ректификации (и десорбции) углеводородов (нефтепродуктов, спиртов и др.), в ходе которых (в общем случае) используются различные кипятильники, ректификационные колонны, дефлегматоры (конденсаторы) (см. В.М.Рамм, "Абсорбция газов", Москва, изд. "Химия" 1976 г., стр.595-596; "Справочник по производству спирта", 1981 г. Издательство "Легкая и пищевая промышленность", стр.128-130, и Каталог "Стандартные кожухотрубчатые теплообменные аппараты общего назначения", ЦИНТИХИМНЕФТЕМАШ, Москва, 1978 г.).

Общим недостатком вышеприведенных ректификационных и десорбционных аппаратов является громоздкость кипятильников и дефлегматоров (как правило, кожухотрубчатых), размеры которых в некоторых случаях даже больше, чем горизонтальные тепломассообменные аппараты по патентам РФ №2152245, кл. В 01 D 53/18, 47/18, от 29.06.98 г., и №2200054 от 19.12.01 г. Последнее обстоятельство сводит на нет все преимущества по компактности горизонтальных дисковых тепломассообменных аппаратов по патентам №2200054, №2152245 и приводит к крайней непривлекательности их совместного использования.

Наиболее близким к предлагаемому изобретению следует отнести тепло- и массообменный аппарат (прототип - патент РФ №2200054, кл. В 01 D 53/18, 47/18, от 19.12.01 г.), содержащий корпус, состоящий из цилиндрической части корпуса и двух фланцев, в верхней части которых установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный набором разделительных кольцевых перегородок, установленных между цилиндрическими вставками и скрепленных между собой с внутренней стороны цилиндрических вставок продольными шпильками, закрепленными с одной стороны в крайней разделительной кольцевой перегородке набора, а с другой - во фланце корпуса и образующих секции, в каждой из которой на вращающемся вале установлен сплошной диск, на боках которого закреплены пакеты кольцевых контактных дисков, установленные с зазором относительно цилиндрических вставок, вала, друг друга и разделительных кольцевых перегородок и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с цилиндрическими вставками и разделительными кольцевыми перегородками формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа по проточной части аппарата. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков. Данный аппарат технологичен, обладает (как ректификационный и десорбционный и т.п. аппарат) высокой эффективностью процесса, малыми габаритами и низкой стоимостью.

Однако, как показала практика, при вращении вала с контактными пакетами (на критических и повышенных частотах вращения вала) происходит "захват" жидкости с формированием кольцевых циркуляционных потоков, которые, с одной стороны, препятствуют осевому протоку жидкости, а с другой стороны, приводят к избыточному захвату жидкости и, как следствие, к загромождению зазоров между дисками и росту газодинамического сопротивления проточной части аппарата, образованию пузырей, при схлопывании которых образуется аэрозоль, что крайне нежелательно. Последнее обстоятельство (на высоко производительных ректификационных аппаратах) приводит к снижению качества разгонки по фракциям (применительно к абсорбционным аппаратам - уменьшению полноты улавливания).

Переход на режимы работы с повышенной частотой вращения дисков приводит, наряду с вышеприведенными недостатками, к срыву пленки жидкости с поверхности контактных дисков под действием центробежных сил и уносу капель, что в совокупности приводит к капельному и аэрозольному переносу между секциями.

Кроме того, в аппаратах данного типа (на высокоинтенсивных режимах работы) отмечено перетекание жидкости между соседними секциями (стекающей по не вращающимся стенкам разделительных кольцевых перегородок в зону их центрального отверстия и захватываемой противоточным газовым потоком). Все эти обстоятельства приводят к некоторому ограничению производительности таких аппаратов.

Изобретение направлено на создание особо компактных, дешевых, высокоэффективных, контактных тепломассообменных аппаратов (ТМОА), включающих кипятильник, ректификационный аппарат, дефлегматор (и, при необходимости, конденсатор) и предназначенных для ректификации, десорбции, выпарки, концентрации и других подобных процессов с расширенным диапазоном по производительности и более широкими функциональными возможностями, как за счет повышения интенсивности контактного взаимодействия газа с пленкой жидкости, т.е. организации более интенсивного процесса тепломассообмена, исключения капельного переноса, существенного снижения энергоемкости процессов абсорбции, десорбции, ректификации и т.п., так и за счет конструктивных решений, обеспечивающих резкое уменьшение габаритно-массовых характеристик всей системы тепломассообменного аппарата, повышения технологичности изготовления и снижения его стоимости.

Решение поставленной задачи обеспечивается тем, что в тепло- и массообменном аппарате, содержащем корпус, состоящий из цилиндрической части корпуса и фланцев с днищами, с установленными в них патрубками для подвода и отвода жидкости и газа, снабженный набором разделительных кольцевых перегородок, установленных между цилиндрических вставок и скрепленных между собой продольными шпильками, установленными с внутренней стороны цилиндрических вставок и закрепленными с одной стороны в крайней разделительной кольцевой перегородке набора, а с другой - во фланцевом соединении корпуса и образующих центральные секции и две боковые секции со стороны днищ, в каждой из которых на вращающемся валу установлены сплошные диски, на боках которых закреплены пакеты кольцевых контактных дисков, установленных с зазором относительно цилиндрических вставок, вала, друг друга и разделительных кольцевых перегородок и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с цилиндрическими вставками и разделительными кольцевыми перегородками формируют противоточное зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа и жидкости, согласно изобретению в секциях со стороны днищ установлены теплообменные устройства, например, в виде кольцевых (спиральных) трубчатых теплообменников, установленных коаксиально относительно контактных пакетов и которые снабжены штуцерами подвода и отвода теплоносителя и хладагента, при этом секция с встроенным теплообменником подвода теплоты и патрубком отвода жидкости ("тяжелых" фракций) образует кипятильник, секция с теплообменником отвода теплоты и патрубками отвода конденсата легких фракций (флегмы) и парогазовой фазы, со стороны крайней разделительной кольцевой перегородки набора, закрепленной во фланцевом соединении корпуса, образует дефлегматор, а центральные секции с патрубками подвода разгоняемой жидкости и отвода конденсата фракций - образуют ректификационный аппарат, при этом в секциях на внутренней поверхности цилиндрических вставок закреплены продольные, радиально ориентированные пластины с отверстиями, на разделительных кольцевых перегородках, со стороны втекания газа, установлены каплеотводящие конические кольца, а в разделительной кольцевой перегородке, отделяющей ректификационный аппарат от дефлегматора, центральное отверстие смещено вверх, при этом сам тепло- и массообменный аппарат установлен с наклоном от 0,5 до 5° (градусов) в сторону кипятильника.

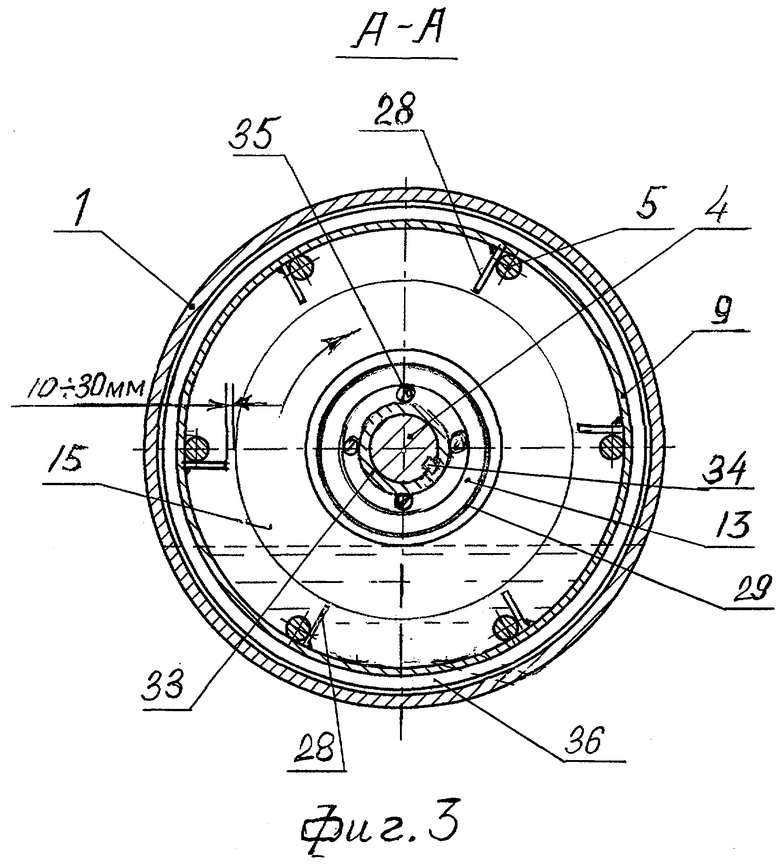

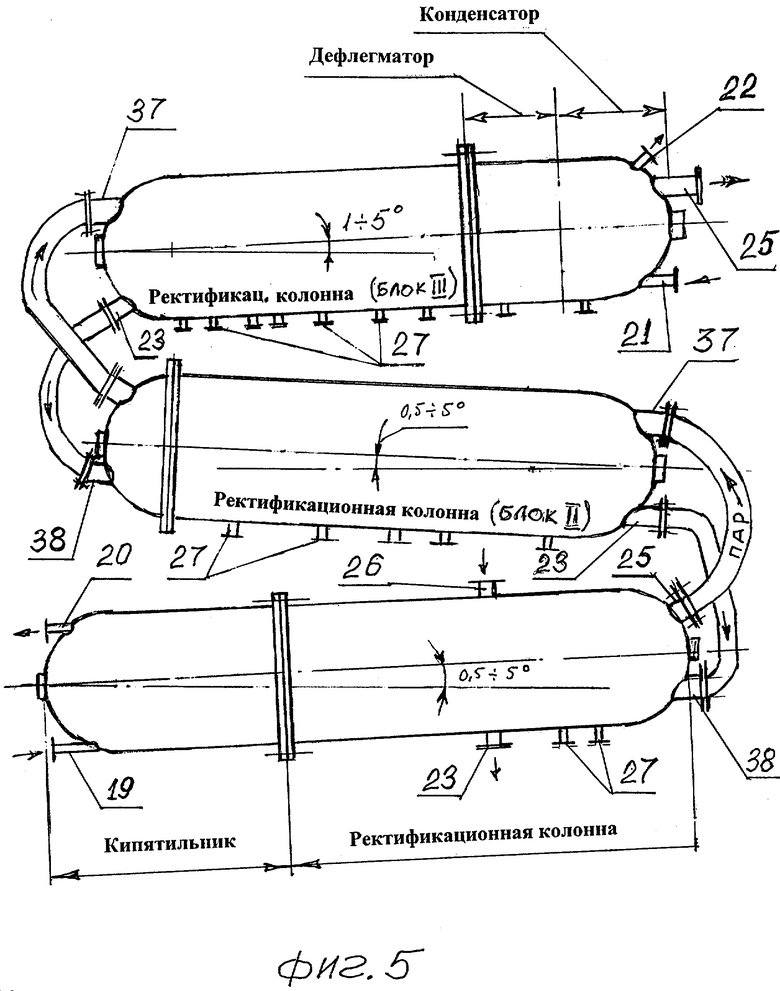

На фиг.1 схематично представлен общий вид тепломассообменного аппарата, на фиг.2 схематично представлен увеличенный фрагмент тепломассообменного аппарата, на фиг.3 и 4 - сечения ТМОА, на фиг.5 схематично представлен вариант трехкорпусного тепломассообменного аппарата для процесса ректификации.

Тепломассообменный аппарат содержит корпус, состоящий из цилиндрической части 1 и двух фланцев с днищами 2 и 3, в котором с возможностью вращения установлен горизонтальный вал 4. Внутри корпуса размещены скрепленные продольными шпильками 5 (между собой и корпусом) разделительные кольцевые перегородки 6 и две крайних 7, 8, а также цилиндрические вставки 9, образующие центральные секции 10 и боковые секции 11 и 12. В секциях 10, 11, 12 установлены закрепленные на вращающемся валу 4, поперечные сплошные диски 13, к которым по бокам прикреплены пакеты 14, набранные из кольцевых контактных дисков 15, образующие контактные пакеты 16. В боковых секциях 11 и 12 со стороны эллиптических днищ установлены теплообменные устройства, например, в виде кольцевых (спиральных) трубчатых теплообменников 17 и 18, установленных коаксиально относительно контактных пакетов, которые снабжены штуцерами подвода 19 и отвода 20 теплоносителя и соответственно 21 и 22 хладагента. При этом секция 11 с встроенным теплообменником 17 подвода теплоты и патрубком отвода жидкости 23 ("тяжелых" фракций) образует кипятильник, секция 12 с теплообменником 18 отвода теплоты, патрубками 24 отвода конденсата легких фракций (флегмы) и парогазовой фазы 25, установленным во фланцевом соединении корпуса 3, образует дефлегматор, а центральные секции 10 с патрубками подвода разгоняемой жидкости 26 и отвода конденсата фракций 27, образуют ректификационный аппарат.

Таким образом в верхней части корпуса 1 образован продольный, относительно вала 4, газовый канал, объединяющий секции кипятильника, ректификационного аппарата и дефлегматора с патрубком 25 для отвода газа, а в нижней части корпуса 1 образован жидкостной канал с входными и выходными патрубками 23, 24, и 27 для подвода и отвода жидкости, который заполнен жидкостью.

Газовый канал образован зазорами между вставками 9 (в виде обечаек), поперечными сплошными дисками 13, кольцевыми контактными дисками 15 и разделительными кольцевыми перегородками 6, 7 и 8, формирующими многоходовое зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа. Аналогично в нижней части корпуса образован жидкостной канал. Вращение горизонтального вала 4 со сплошными дисками 9, кольцевыми контактными дисками 11 обеспечивается приводом (на фиг.1 показан схематично).

На внутренней поверхности цилиндрических вставок 9 (см. фиг.3) закреплены продольные, радиально ориентированные пластины 28, а на разделительных кольцевых перегородках 6, со стороны втекания газа, установлены каплеотводящие конические кольца 29. В разделительной кольцевой перегородке 8, отделяющей ректификационный аппарат от дефлегматора, центральное отверстие 30 смещено в верх (см. фиг.1 и 4).

С целью однозначной ориентации (обеспечения совпадения) отверстий в цилиндрических вставках 9 с патрубками подвода разгоняемой жидкости 26 и отвода конденсата фракций 27 (при сборке - разборке аппаратов), радиально ориентированные пластины 28 могут быть изготовлены, например, с отгибами 31 на 90° (см. фиг.4), в которых выполнены направляющие отверстия 32 под шпильки 5. В самих радиально ориентированных пластинах 28 целесообразно выполнить щелевые или круглые отверстия со скважностью до 60% для перетока жидкости (отверстия показаны на фиг.1).

Поперечные сплошные диски 13, с прикрепленными к ним пакетами 14, набранные из кольцевых контактных дисков 15 и образующие контактные пакеты 16, могут быть закреплены на вращающемся валу 4, например, с помощью втулок 33 и шпонки 34, а с самим диском - винтами 35 (см. фиг.3, 4).

Процесс десорбции (и близкий по сути процесс ректификации) в данном тепломассообменном аппарате (ТМОА), в зависимости от решаемой задачи, может осуществляться как при повышенном (до 0,4÷2,0 МПа), так и пониженном (0,005-0,05 МПа) давлении и осуществляется следующим образом.

Жидкий абсорбент (например, дизельное топливо или нефтяное масло), насыщенный легкими фракциями углеводородов (ЛФУ) в объеме, равном примерно 1/3 объема ТМОА, предварительно нагретый до температуры кипения ЛФУ (для заданного рабочего давления в ТМОА), через патрубок 26 (который может быть установлен как в верхней, так и в боковой или нижней части корпуса), подается в центральную зону 10 ТМОА (в 3-5 секцию от кипятильника) и, растекаясь через центральные отверстия разделительных кольцевых перегородок 6, 7, 8, заполняет нижнюю часть ТМОА, после чего продолжает поступать в расчетном режиме.

Одновременно:

- в теплообменник 18 подается охлаждающая жидкость, в качестве которой может быть использован как сам насыщенный жидкий абсорбент, так и дополнительный хладоагент, например, от холодильной установки (на чертежах не показан), и(или) вода и т.п.;

- в теплообменник 17 кипятильника подается теплоноситель, например пар, или нагретый тетракризилоксилан, тосол и т.п.;

- включается мотор-редуктор (на фиг.1 показан схематично), обеспечивающий вращение вала с контактными пакетами;

- патрубок 25 сообщен с вакуумным насосом (целесообразно использовать вариант вакуумной десорбции как наиболее экономичный и безопасный применительно к абсорбционным установкам улавливания и рекуперации паров бензина на АЗС, НБ и т.п. Вакуумная разгонка также эффективна в технологических процессах ректификации этанола, нефтепродуктов и т.п.).

В кипятильнике и РК (до секции ввода абсорбента по патрубку 26) с поверхности пленки абсорбента, непрерывно образующейся на поверхности контактных дисков при их вращении, происходит интенсивный процесс испарения легких фракций углеводородов (ЛФУ) без пенообразования (непрерывно вращающиеся контактные диски хорошо подавляют пенообразование даже на высокопотенциальных теплообменниках).

Поток паровой фазы по газовому каналу, образованному зазорами между цилиндрическими вставками 9 (в виде обечаек), поперечными сплошными дисками 13, кольцевыми контактными дисками 15 и разделительными кольцевыми перегородками 7, 6 и 8, проходит по полости первой (по ходу движения газа) секции, далее по радиальным зазорам между (поперечными) перегородками первого пакета вращающихся кольцевых контактных дисков 15 и дисков 13, вступая в контактное взаимодействие с потоком жидкости, стекающей в виде пленки с поверхности вращающихся дисков, которые при вращении частично погружаются в смачивающую их жидкость из жидкостного канала, далее газ разворачивается на 180° и поступает в радиальные зазоры между перегородками второго пакета вращающихся кольцевых контактных дисков и т.д., последовательно проходя секции кипятильника, ректификационного аппарата и дефлегматора до выхода из аппарата самых легких фракций (применительно к вакуумной десорбции паров бензина: -С3Н8, i-С4Н10, n-С4Н10, n-С4Н8, t-C4H8, c-C4H8, i-C4H8, n-C4H12, и частично ∑ C6... до 1÷3%) через патрубок 25.

Так как тепломассообменный аппарат установлен с наклоном от 0,5 до 5° (градусов) в сторону кипятильника, абсорбент (и конденсат от дефлегматора) последовательно перетекает (в противотоке паровой фазе) через центральные отверстия в разделительных кольцевых перегородках, из секции в секцию, в кипятильник 11, где нагревается от теплообменника 17 до полного испарения ЛФУ из абсорбента, после чего очищенный горячий жидкий углеводород из кипятильника 11, протекая по кольцевому зазору 36 (см. фиг.3, 4), образованному между цилиндрическими вставками 9 и корпусом 1, выводится через патрубок 23 (попутно отдавая тепло через стенки вставок 9 более холодным абсорбенту и жидким фракциям, протекающим по секциям от дефлегматора в сторону кипятильника), а паровая фаза ЛФУ из кипятильника по зигзагообразным каналам верхней части секций, вновь движется в сторону дефлегматора.

При этом в ходе контактного взаимодействия фаз (существенно более интенсивного, чем при кубовой возгонке или на традиционных трубчатых теплообменниках) при последовательном переходе паровой (и жидкой фазы в режиме противотока) из одной секции в другую в сторону дефлегматора, в РА происходит последовательная конденсация паров (по температуре кипения фракций) от более тяжелых фракций к более легким (со стороны дефлегматора).

При ведении процесса десорбции (в том числе при повышенных давлении в ТМОА при Pраб=0,4÷1,8 МПа), конденсат десорбированных (уловленных) легких фракций частично выводится из РА через патрубки 27 из первой и (или) второй секции от дефлегматора.

При процессах ректификации этанола, бензиновых фракций или других нефтепродуктов и т.п. требуемые фракции, в регулируемом режиме (или по мере их накопления в секциях), выводятся из соответствующих секций РА и десорбера (дефлегматора) через патрубки 27. В ходе проведения процесса избыточная часть флегмы (ЛФУ) из дефлегматора через центральное отверстие 30 в разделительной кольцевой перегородке 8 сливается в первую (от дефлегматора) секцию РА для стабилизации процесса ректификации абсорбента и частично (через патрубок 24 с регулируемым проходным каналом), может выводится из рабочего процесса.

Таким образом, возгонка и конденсация ЛФУ из паровой фазы и их дифференциация по секциям (по температуре кипения) происходит одновременно в одном тепломассообменном аппарате горизонтального типа, включающем кипятильник, ректификационной аппарат и дефлегматор, при контактном взаимодействии паровой фазы с пленкой жидкости (насыщенного жидкого абсорбента - углеводорода или жидких, уже сконденсированных ЛФУ) на поверхности вращающихся кольцевых контактных дисков 11 (в газовом канале), в противоточном движении паровой и жидкой фаз.

Размещение кипятильника и дефлегматора внутри тепломассообменного аппарата в турбулентном потоке жидкости (от вращения дисков) с последующей передачей (отводом) теплоты через существенно большую удельную поверхность контактных дисков непосредственно от пленки жидкости к паровой фазе с КПД теплообмена, равным 94÷98%, позволило в 4÷8 раз уменьшить габаритно-массовые характеристики как собственно кипятильника и дефлегматора, так и ТМОА в целом, существенно повысить КПД тепломассообмена, исключить пенообразование на кипятильнике, уменьшить количество конструктивных элементов. (Для примера: длина ТМОА по данной схеме для десорбции дизельного топлива от уловленных легких фракций паров бензина на производительность ≈100 л/час конденсата ЛФУ, составляет всего 1500 мм, что в 6÷8 раз меньше суммарной высоты систем аналогичного назначения, выполненных на базе традиционной тепломассообменной аппаратуры вертикального типа. При этом количество дорогостоящих фланцев с донными частями сократилось с 6 до 2).

Размещение на внутренней поверхности цилиндрических вставок 9 (см. фиг.1, 3, 4) продольных, радиально ориентированных пластин 28 с отверстиями, обеспечивает торможение потоков жидкости в секциях, что приводит к уменьшению "захвата" жидкости между контактными дисками и выноса ее в газовый канал секций, тем самым предотвращает формирование кольцевых (тангенциальных) циркуляционных потоков, препятствующих осевому протоку жидкости и приводящих к избыточному накоплению жидкости в секциях и, как следствие, уменьшает загромождение газового канала. Совокупность этих следствий позволяет увеличить частоту вращения вала с контактными пакетами от 35 до 60÷95 оборотов в минуту, тем самым на 40-50% увеличить интенсивность тепломассообмена и одновременно за счет гарантированного интенсивного (центробежного) выноса жидкости из зазоров между контактными дисками к периферии секций резко уменьшить загромождение газового канала по зазорам между дисками, существенно, на 30-50%, снизить газодинамическое и гидравлическое сопротивление проточной части аппарата. В свою очередь, центробежная очистка от жидкости зазоров между контактными дисками, позволяет практически полностью устранить условия, приводящие к образованию пузырей, при схлопывании которых образуется аэрозоль. Последнее обстоятельство (для высокопроизводительных ректификационных аппаратов) позволяет избежать снижения качества фракционной разгонки от капельного и аэрозольного переноса между секциями.

Кроме того, пластины 28, установленные в газовом канале, обеспечивают "мягкий" съем капель, срывающихся с поверхности контактных дисков под действием центробежных сил (усиливая сепарирующий эффект), а при образовании пузырей - их разрушение на ранней стадии), тем самым также предотвращая капельный и аэрозольный перенос между секциями на повышенных режимах работы.

Однако главным эффектом от возможности увеличения частоты вращения контактных пакетов от 30÷40 до 65-95 об/мин (за счет установки пластин 28), является увеличение коэффициента тепломассопереноса между контактирующими фазами примерно в 1,4÷1,5 раза, что позволяет уменьшить количество контактных пакетов на 1/5, т.е. уменьшить осевые размеры ТМОА на ˜20% или увеличить производительность аппарата (в варианте десорбера) на ˜40%.

Изготовление радиально ориентированных пластин 28, например, с отгибами 31 на 90°, с выполнением в них направляющих отверстий 32 под шпильки 5, обеспечивает однозначную угловую ориентацию отверстий в цилиндрических вставках 9 относительно патрубков подвода разгоняемой жидкости 26 и отвода конденсата фракций 27 (при сборке - разборке аппаратов) и обеспечивает их совпадение, необходимое для их герметичной стыковки.

Смещение центрального отверстия 30 в разделительной кольцевой перегородке 8, отделяющей ректификационный аппарат от дефлегматора, в верх на 10-30 мм (см. фиг.1, 2), позволяет повысить эффективность теплообменника 18 на 20-30% за счет увеличения контакта его поверхности с жидкой фазой.

Установка на центральных отверстиях разделительных кольцевых перегородок 6, со стороны втекания газа, каплеотводящих конических колец 29 (см. фиг.1-4), позволяет избежать перетекания жидкости (фракций), стекающей по стенкам перегородок, между соседними секциями, что обеспечивает большую чистоту разгоняемых фракций при меньших энергетических затратах.

При использовании данного ТМОА для десорбции, например, дизельного топлива или нефтяного масла от легких фракций бензина необходимо, как правило, не более 8-12 секций в ректификационном аппарате, что обеспечивает возможность его компоновки в объеме одного корпуса (одна секция ТМОА по эффективности эквивалентна как минимум двум тарелкам колпачкового (ТСК) или ситчатого (ТС) типов).

Для получения ректификованного спирта в ректификационном аппарате данного ТМОА прямоточного действия должно быть от 50 до 60 секций (в традиционных колонных (царговых) ректификационных установках количество тарелок обычно составляет от 79 до 82 штук).

Однако в одном корпусе ТМОА сложно разместить 60 секций (с 60 контактными пакетами) по технологическим причинам. В этом случае ТМОА разбивается на две или более частей и выполняется двух- или трехкорпусным (см. фиг.5) с размещением корпусов один над другим, при этом в нижнем корпусе размещается кипятильник, а в верхнем - дефлегматор (и, при необходимости, конденсатор, аналогичный дефлегматору и установленный за дефлегматором со стороны днища). При этом патрубок слива 23 жидкости из (каждого) верхнего корпуса ТМОА сообщен с патрубком подвода жидкости 38 ниже расположенного корпуса, а патрубки 25 отвода паровой фазы нижнего корпуса сообщен с патрубком 37 подвода парогазовой фазы (каждого) выше расположенного корпуса. (Для примера: расчетные габариты модуля ТМОА на производительность 100 л/час по этанолу, состоящего из трех корпусов, включая арматуру и систему управления, составляют (длина, высота, ширина) 1800 мм×1700 мм×950 мм, что существенно меньше существующих аппаратов высотой 20-25 м).

Заявленное конструктивное выполнение тепло-массообменных аппаратов обеспечивает:

- совмещение и возможность одновременности осуществления операций возгонки, разгонки и конденсации легких фракций (например, углеводородов или других жидкостей), а также подачи и вывода соответствующих фракций или их смесей в одном или нескольких корпусах горизонтальных дисковых тепломассообменных аппаратов с возможностью их высокоэффективного использования для ректификации, десорбции, выпарки, концентрации и других подобных процессов с расширенным диапазоном по производительности и более широкими функциональными возможностями;

- повышение интенсивности контактного взаимодействия газа с пленкой жидкости и организации существенно более интенсивного процесса тепломассообмена как в кипятильнике и дефлегматоре, так и тепломассообменном аппарате в целом, при исключении капельного переноса, снижения в 1,5-1,7 раза энергоемкости процессов десорбции, ректификации, выпарки и т.п.;

- уменьшение в 6÷8 раз габаритно-массовых характеристик кипятильника и дефлегматора (по сравнению с известными аппаратами аналогичного назначения) за счет конструктивного совмещения с дисковым тепломассообменным аппаратом горизонтального типа, до уровня их габаритно-массовой совместимости при достижении функционального сочетания, обеспечивающего возможность решения новых задач (в рамках одного горизонтального ТМОА), таких как десорбции, ректификации, выпарки и т.п., при минимальном газодинамическом сопротивлении по рабочему тракту (40-80 мм вод.ст.), без существенного увеличения габаритов базового ТМОА при максимальном удовлетворении по критерию "эффективность-стоимость" и наименьших габаритно-массовых характеристиках системы в целом;

- дает возможность монтажа данных ТМОА в помещениях и на площадках ограниченной высотности и размеров, что в 4-6 раз снижает капитальные затраты на их установку.

Таким образом, предложенное техническое решение позволяет обеспечить организацию более интенсивных процессов тепло- и массообмена и, как следствие, рост удельной производительности аппаратов данного типа на 40-50%, а в совокупности обеспечивает существенно более высокую эффективность проведения различных процессов тепло- и массообмена в широком диапазоне сочетания режимных параметров и теплофизических свойств взаимодействующих двух разнофазных сред (газа и жидкости) в горизонтальных аппаратах с вращающимися дисками, которые и обуславливают минимальные габариты аппаратов, позволяет использовать их в технологических схемах с разнообразными жидкими и газообразными веществами, например, ректификации нефтегазопродуктов, десорбции паров углеводородов из абсорбента (а также паров фенола, формальдегида, аммиака и т.п.), перегонки в системе этанол-вода и т.п., вместо громоздких колонн с высоким газодинамическим сопротивлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

Изобретение относится к процессам и аппаратам химического машиностроения и может быть использовано в энергетической, нефтегазовой, химической, пищевой и других отраслях промышленности, в системах для ректификации (перегонки), десорбции, концентрации и т.п. процессов, а также в системах, направленных на предотвращение выбросов паров углеводородов в атмосферу на нефтеперерабатывающих заводах, АЭС и т.п. В тепло- и массообменном аппарате, содержащем вращающийся вал и цилиндрический корпус с фланцами и днищами, в верхней части которого установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, корпус снабжен набором разделительных кольцевых перегородок, установленных между цилиндрических вставок и скрепленных продольными шпильками между собой так, что образуют поперечные центральные секции и две боковые секции со стороны днищ. В крайних секциях, со стороны фланцев с днищами, установлены теплообменные устройства, например, в виде кольцевых (спиральных) трубчатых теплообменников, установленных коаксиально относительно контактных пакетов. Секция с встроенным теплообменником подвода теплоты и патрубком отвода жидкости образует кипятильник, а секция с теплообменником отвода теплоты и патрубками отвода конденсата легких фракций (флегмы) и парогазовой фазы образует дефлегматор (и конденсатор). Центральные секции с продольными, радиально ориентированными пластинами, патрубками подвода разгоняемой жидкости и отвода жидкости и конденсата фракций образуют ректификационный аппарат, при этом сам тепло- и массообменный аппарат установлен с наклоном от 0,1 до 5° (градусов) в сторону кипятильника. Конструктивное совмещение кипятильника и дефлегматора с дисковым тепломассообменным аппаратом горизонтального типа позволило уменьшить их габаритно-массовые характеристики в 6-8 раз, уменьшить газодинамическое сопротивление по рабочему тракту до 40-80 мм вод. ст. при максимальном удовлетворении по критерию "эффективность-стоимость" и наименьших габаритно-массовых характеристиках системы в целом. 3 з.п. ф-лы, 5 ил.

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| Тепломассообменный аппарат | 1986 |

|

SU1340808A1 |

| Ротационный тепломассообменный аппарат | 1982 |

|

SU1101248A1 |

| Аппарат с вращающейся насадкой для ректификации и абсорбции | 1948 |

|

SU95999A1 |

| US 4372818, 08.02.1983. | |||

Авторы

Даты

2006-04-27—Публикация

2004-01-21—Подача