Изобретение относится к получению формованных изделий из отходов лигноцеллюпозных материалов, преимущест венно топливных брикетов из отходов тростниковой сечки, и к топливной и строительной промышленности. Известен способ получения опливных брикетов, включающий формование растительных отходов при 207-371°с и давлении 21-245 атмО-. Недостатком, способа являются значительные, энергетические затраты для полной гомогенизации массы отходов при высокой температуре и давлении в автоклавах, сложность тёхнологичес кого процесса. Известен также способ получения формованных изделий (брикетов),включающий увлажнение измельченных отходов лигноцеллкшозного материала (дре весные опилки) до 13-16% влажности, смешением с водой и последумщее прес сование брикетов при 110-160 0 и давлении 20-100 кг/см в течение 10-60 мин 2 , Однако длительная выдержка под давлением, предварительное измельчение материала до крупности менее 1 мм, отбор узкой фракции для прессо вания удлиняет и усложняет процесс получения брикетов и удорожает их стоимост. Целью изобретения является интён-сификация, упрощение процесса и снижение стоимости брикетов. Указанная цель достигается тем, что в предложенном способе используТотТ отходы тростниковой сечки и прессуют их при давлении 100Ь-12 рО кгс/см; увладснение отходов тростниковой сечки ведут перегретым паром с температурой 300-400С и давлением 0,1-0,2 атм и нагревают при прессовании до 150200°С. Использование отходов тростниковой сечки и применение прессования при давлении 1000-1200 кгс/см позволяет интенсифицировать процесс брикетирования, так как для получения прочных брикетов достаточна вьщержка 5-10 с, при одновременном упрощении процесса и удешевлении брикетов за счет использования всего класса измельченных отходов менее 10 мм и реализации малоценных отходов тростниковой сечки (рубашки, метелки тростника). Перегретый до 300-400°С пар при давлении 0,1-0,2 атм нагревает отходы тростниковой сечки, способствует

размягчению и частичному растворению высокомолекулярных соединений типа . лингина и гемицеллюлоз, содержание . которых в отходах более 50%, и явля- ющихся связующими веществами.

При прессовании размягчённые высокомолекулярные, соединения способствуют более компактному расположению частиц отходов и при остывании после .прессования скрепляют их.

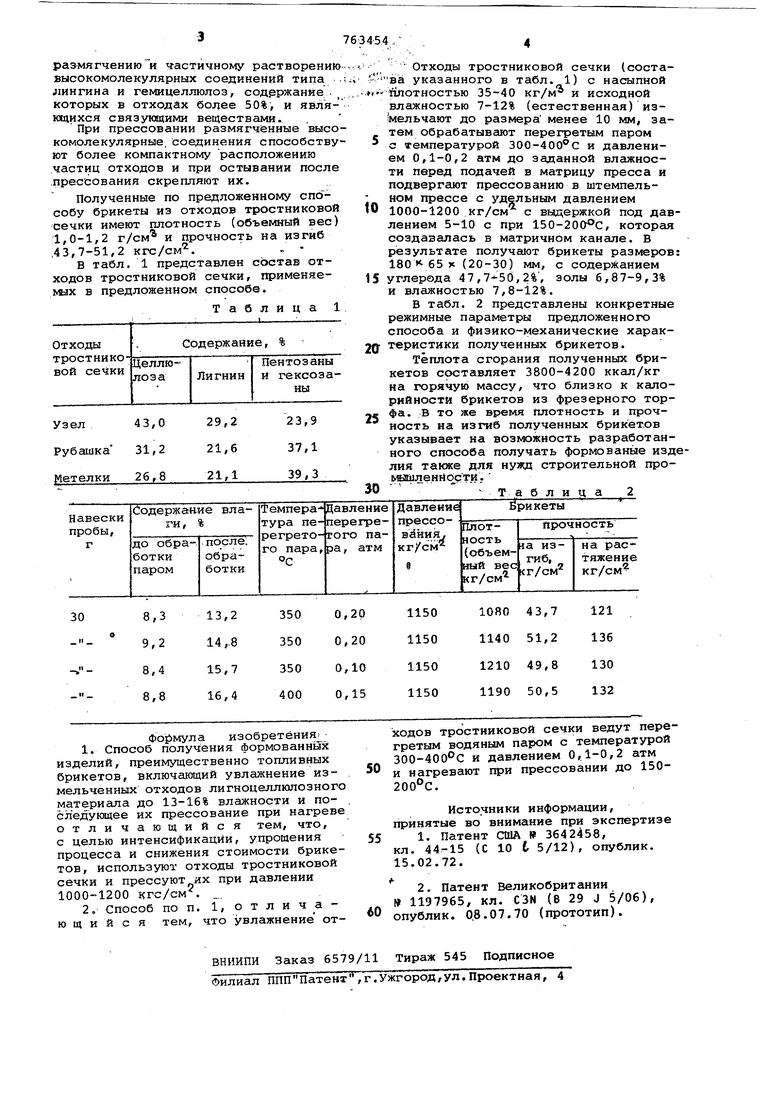

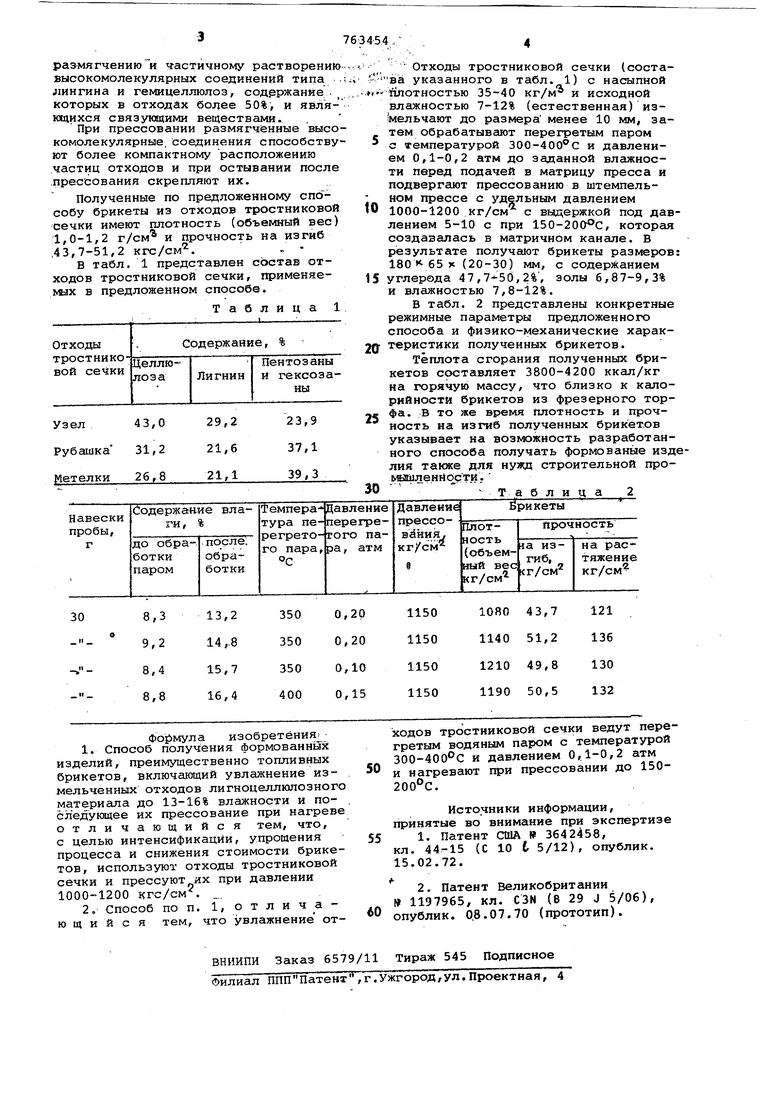

Полученные по предложенному спо собу брикеты из отходов тростниковой сечки имеют плотность (объемный вес) 1,0-1,2 г/см и прочность на изгиб ,43,7-51,2 кгс/см. . В табл. 1 представлен состав отходов тростниковой сечки, применяемых в предложенном способе.

Таблица 1

Отходы тростниковой сечки (соста ва указанного в табл. 1) с насыпной 5плотностью 35-40 кг/м и исходной влажностью 7-12% (естественная) из1мельчают до размера менее 10 мм, затем обрабатывают перегретым паром с температурой 300-400 0 и давлением 0,1-0,2 атм до заданной влажности перед подачей в матрицу пресса и подвергают прессованию в штемпельном прессе с удельным давлением 1000-1200 кг/см с выдержкой под давлением 5-10 с при 150-20(°С, которая создавалась в матричном канале, в результате получают брикеты размеров 180 65 х (20-30) мм, с содержанием углерода 47,7-50,2%, золы 6,87-9,3% и влажностью 7,8-12%.

В табл. 2 представлены конкретные режимные параметры предложенного способа и физико-механические характеристики полученных брикетов.

Теплота сгорания полученных бри кетов составляет 3800-4200 ккал/кг на горячую массу, что близко к калорийности брикетов из фрезерного торфа. В то же время плотность и прочность на изгиб полученных брикетов указывает на возможность разработанного способа получать формованые издлия также для нужд строительной проьйлшленйсхгти.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 1992 |

|

RU2046821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2007 |

|

RU2373262C2 |

| ТОПЛИВНОЕ СРЕДСТВО | 2003 |

|

RU2237083C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ОТХОДОВ | 2001 |

|

RU2182233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ЛИГНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191799C2 |

| Способ изготовления топливных брикетов из древесных отходов | 2018 |

|

RU2667684C1 |

Авторы

Даты

1980-09-15—Публикация

1974-04-16—Подача