Изобретение относится к области керамической промышленности, в частности при производстве плиток для полов. Наиболее близка к изобретению керамическая масса, состоящая из 100% аргиллита 1}. Аргиллиты подвергают помолу, увла жению и прессованию. Обжиг керамических плиток из аргиллитового сырья ведут при 1050-1100°С . Полученные таким образом плитки, из 100% аргиллитового сырья отвечают требованиям ГОСТ 6787-69 по водопоглощению не более 4% и истираемости - не более 0,08 г/см. К недостаткам известной керамиче кой Массы относятся высокая темпера тура обжига 1050-1100°С, а также не возможность получить при указанных температурах керамические плитки дл . пола с водопоглощением менее 3,1%. Для этой цели температуру обжига нужно поднимать еще вьлие. Цель изобретения - снижение температуры обжига плиток для пола до 980 -1030С и достижения водопоглоще ния плиток,обоясженных при этой темп ратуре, .менее 3%. , Достигают это тем, что в керамическую массу, включающую аргиллйтовое сырье-цеолитсодержащий туфоаргиллит, дополнительно вводят дигидроортофосфат натрия при .следующем соотношении компонентов, вес.% Цеолитсодержащий туфоаргиллит 82-95. Дигидроортофосфат натрия5-18 Цеолитеодержащий туфоаргиллит представляет собой уплотненную глинистую породу - аргиллит, содержащий от 10 до 50% вулканогенного обломочногр материала - цеолита. Применение дигйдроортофосфата натрия обусловлено тем, что он при относительно невысоких температурах 980-1рЗОс вступает в реакцию с глинистой составляющей массой и снижает температуру спекания черепка, что позволяет снизить температуру обжига с 1050-1100 С др 980-1030 0 и получать керамическую плитку с заданным (.менее 3%) водопоглощением при пониженных тe mepsiтypax обжига (9801030°С) .. Пример 1. Берут массу состава, вес.%

Цеолит cojie ржащий туфоаргиллит82

ДигйдрЬбртофосфат

натрия18

Пример 2 . Берут массу, сотава, вес.%

Цеолитсодержащий туфоаргиллит89

Дигидроортофосфат натрия11

Пример 3. Берут массу, состава, вес.%

Деолитсодержащий туфоаргиллит 95 Дигидроортофосфат натрия -5 Цеолитсодержащий туфоаргиллит подйергают помолу и увлажняют 33%-ным раствором дигидроортофосфата натрия до формовочной влажности 7-9%. Из массы формуют плитки размером 100 хЮОхЮ мм при максимальном давлении 180-200 кгс/см Плитки сушат, а затем обжигают при 980-1ОЗО С.После обжига плитки подвергают испытанию На:в1одопоглоадение и истираемость.

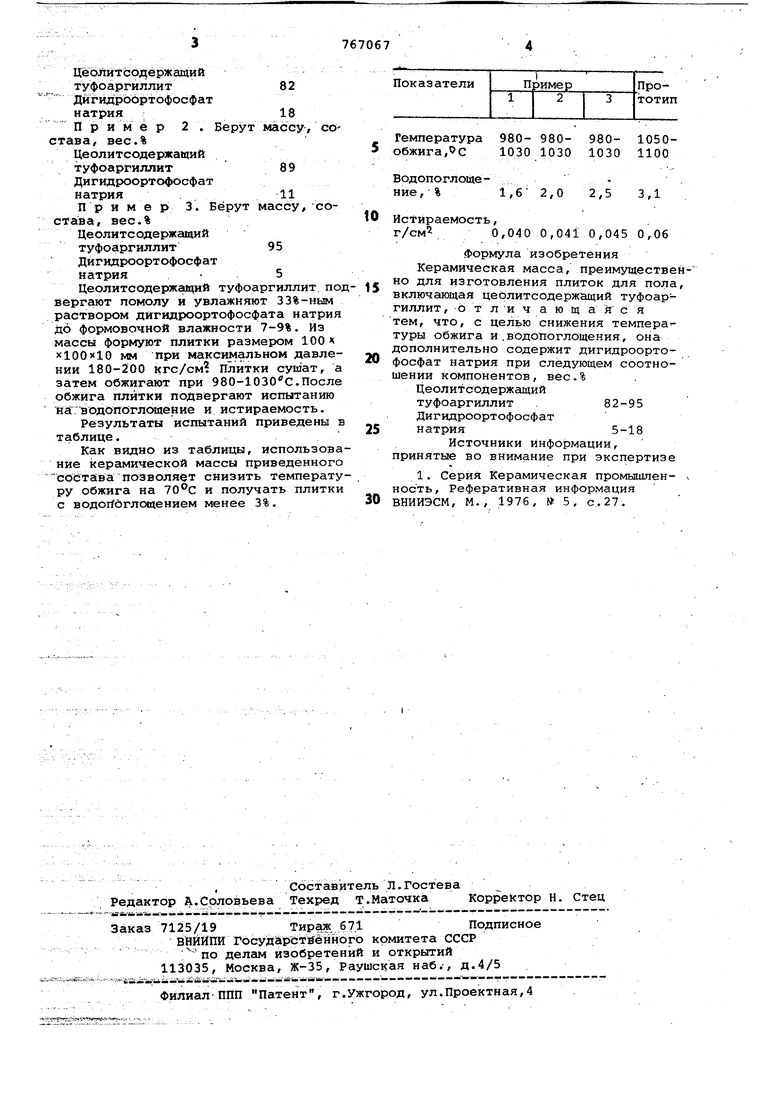

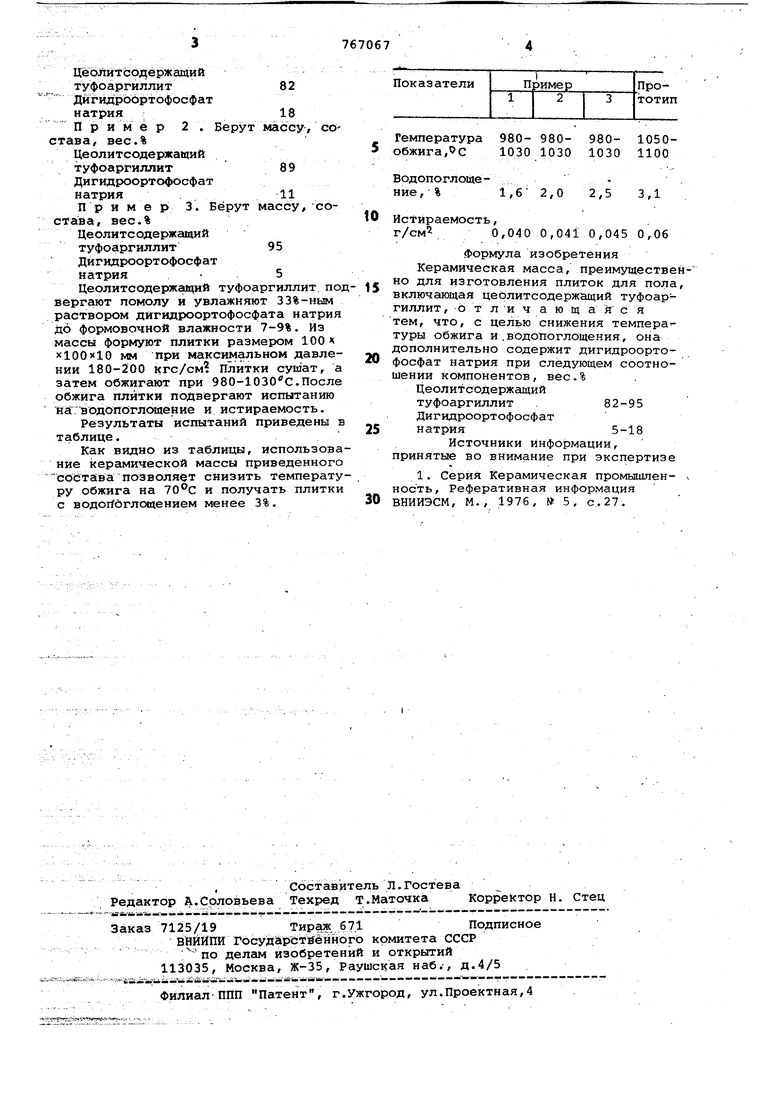

Результаты испытаний приведены в таблице.

Как видно из таблицы, использование кергииической массы приведенного состава позволяет снизить температуру обжига на 70°С и получать плитки с водойоглощением менее 3%.

Температура 980- 980- 980- 10505 обжига,9С1030 1030 1030 1100

Водопоглоще-ние, %1,6 2,0 2,5 3,1

Истираемость,

г/см 0,040 0,041 0,045 0,06

формула изобретения

Керамическая масса, преимущественно для изготовления плиток для пола, включающая церлитсодержащий туфоаргиллит, 6 т л и ч а ю щ а и с я тем, что, с целью снижения температуры обжига и.водопоглощения, она дополнительно содержит Дигидроортофосфат натрия при следующем соотношении компонентов, вес.%

Цеоли содержащий

туфоаргиллит . 82-95

Лигидроортофосфат

натрия5-18

Источники информации, принятые во внимание при экспертизе

1. Серия Керамическая промышленность. Реферативная информация 0 ВНИИЭСМ, М., 1976, № 5, с.27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 2018 |

|

RU2709267C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2010 |

|

RU2430900C1 |

| Керамическая масса | 2023 |

|

RU2807325C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

| Шихта для изготовления керамических плиток | 1985 |

|

SU1315435A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-11—Подача