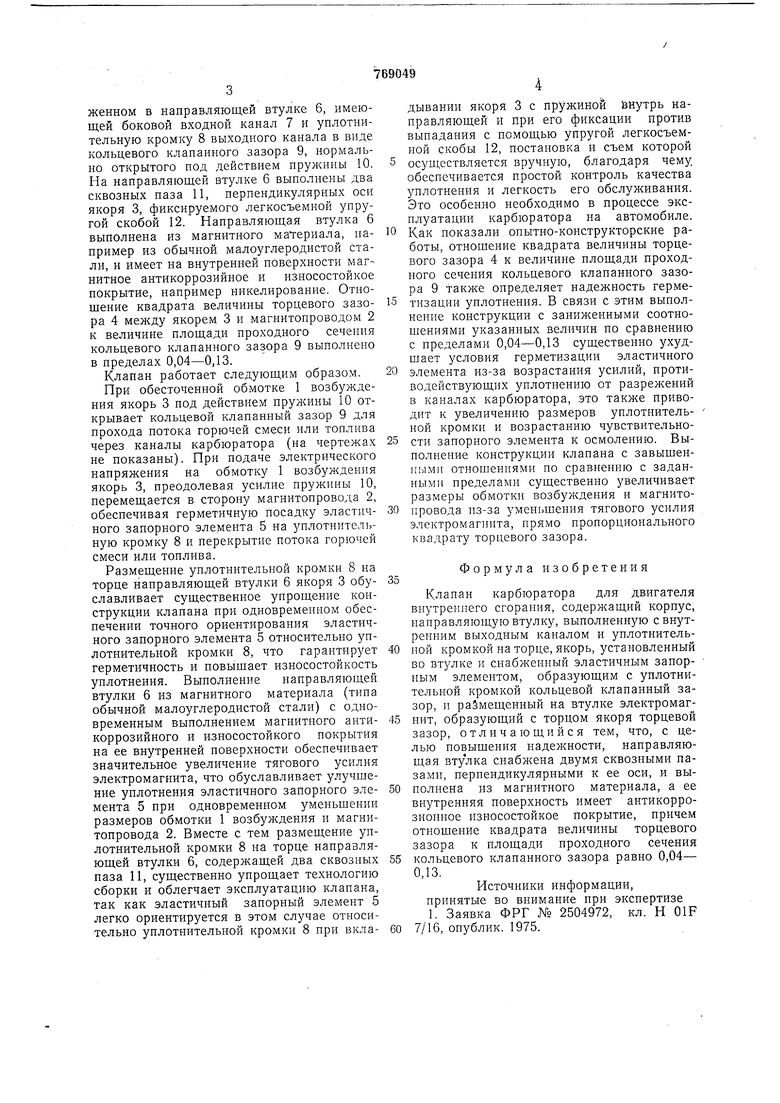

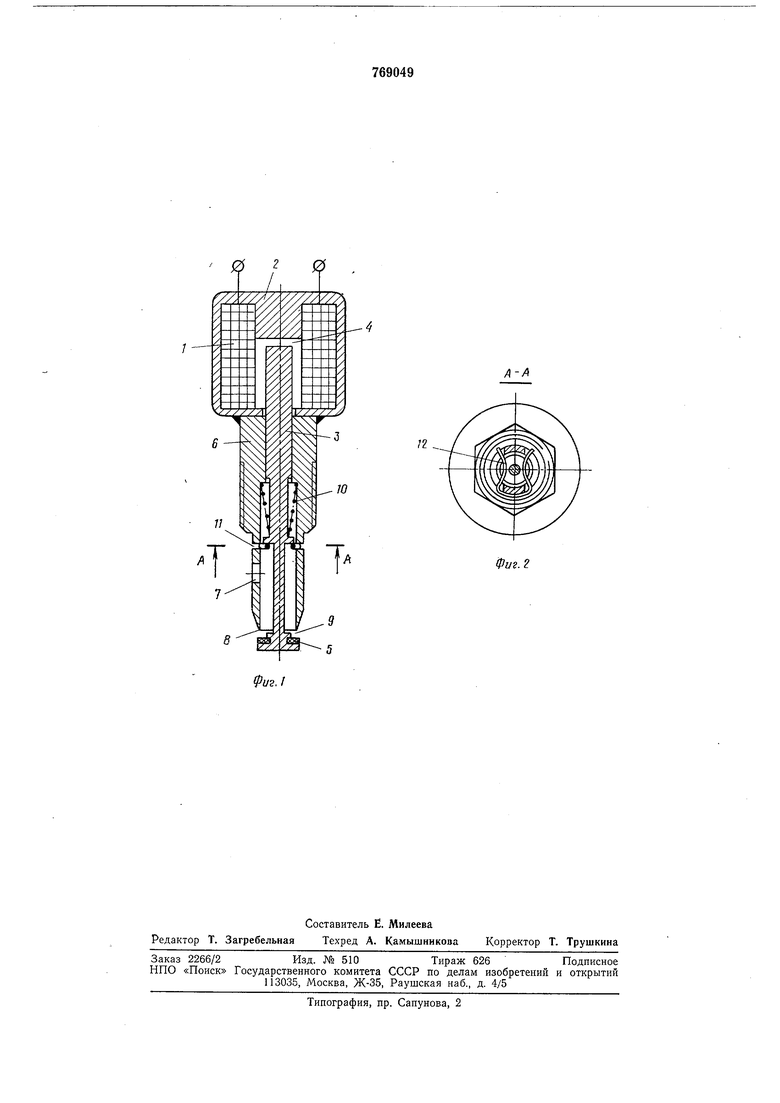

женном в направляющей втулке 6, имеющей боковой входной канал 7 и уплотнительную кромку 8 выходного канала в виде кольцевого клананного зазора 9, нормально открытого нод действием пружины 10. На направляющей втулке 6 выполнены два сквозных паза 11, перпендикулярных оси якоря 3, фиксируемого легкосъемной упругой скобой 12. Направляющая втулка 6 выполнена из магнитного материала, например из обычной малоуглеродистой стали, и имеет на внутренней поверхности магнитное антикоррозийное н износостойкое покрытие, например никелирование. Отношение квадрата величины торцевого зазора 4 между якорем 3 и магнитопроводом 2 к величине площади проходного сечения кольцевого клананного зазора 9 выполнено в пределах 0,04-0,13.

Клапан работает следующим образом. При обесточенной обмотке 1 возбуждения якорь 3 под действием пружины 10 открывает кольцевой клапанный зазор 9 для прохода потока горючей смеси или топлива через каналы карбюратора (на чертежах не показаны). При подаче электрического напряжения на обмотку 1 возбуждения якорь 3, преодолевая усилие пружины 10, перемещается в сторону магнитопровода 2, обеспечивая герметичную посадку эластичного запорного элемента 5 на уплотнительную кромку 8 и перекрытие потока горючей смеси или топлива.

Размещение унлотнительной кромки 8 на торце нанравляющей втулкн 6 якоря 3 обуславливает существенное упрощение конструкции клапана при одновременном обеспечении точного ориентирования эластичного запорного элемента 5 относительно уплотнительной кромки 8, что гарантирует герметичность и повыщает износостойкость уплотнения. Выполнение направляющей втулки 6 из магнитного материала (тина обычной малоуглеродистой стали) с одновременным выполнением магнитного антикоррозийного и износостойкого покрытия на ее внутренней поверхности обеспечивает значительное увеличение тягового усилия электромагнита, что обуславливает улучшение уплотнения эластичного запорного элемента 5 при одновременном уменьшении размеров обмотки 1 возбуждения и магнитопровода 2. Вместе с тем размещение уплотнительной кромки 8 на торце направляющей втулки 6, содержащей два сквозных паза И, существенно унрощает технологию сборки и облегчает эксплуатацию клапана, так как эластичный запорный элемент 5 легко ориентируется в этом случае относительно уплотнительной кромки 8 при вкладывании якоря 3 с пружиной внутрь направляющей и при его фиксации против выпадания с помощью упругой легкосъемной скобы 12, постановка и съем которой осуществляется вручную, благодаря чему, обеспечивается простой контроль качества уплотнения и легкость его обслуживания. Это особенно необходимо в процессе эксплуатации карбюратора на автомобиле. Как показали опытно-конструкторские работы, отношение квадрата величины торцевого зазора 4 к величине нлощади проходного сечения кольцевого клапанного зазора 9 также определяет надежность герметизации унлотнения. В связи с этим выполнение конструкции с заниженными соотношениями указанных величин по сравнению с пределами 0,04-0,13 существенно ухудшает условия герметизации эластичного элемента из-за возрастания усилий, противодействующих уплотнению от разрежений в каналах карбюратора, это также приводит к увеличению размеров уплотнительной кромки и возрастанию чувствительности запорного элемента к осмолению. Выполнение конструкции клапана с завышенными отношениями по сравнению с заданными пределами существенно увеличивает размеры обмотки возбуждения и магнитопровода нз-за уменьшения тягового усилия электромагнита, прямо пропорционального квадрату торцевого зазора.

Формула изобретения

Клапан карбюратора для двигателя внутреннего сгорания, содержащий корпус, направляющую втулку, выполненную с внутренним выходным каналом и уплотнительной кромкой на торце, якорь, установленный во втулке и снабженный эластичным запорным элементом, образующим с уплотнительной кромкой кольцевой клапанный зазор, и размещенный на втулке электромагнит, образующий с торцом якоря торцевой зазор, отличающийся тем, что, с целью повышения надежности, направляющая втулка снабжена двумя сквозными пазами, перпендикулярными к ее оси, и выполнена из магнитного материала, а ее внутренняя поверхность имеет аитикоррозиоппое износостойкое покрытие, причем отношение квадрата величины торцевого зазора к площади проходного сечения кольцевого клапанного зазора равно 0,04- 0,13.

Источники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 2504972, кл. Н 01F 7/16, опублик. 1975.

0

xi-xi

/z

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159381C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ДЛЯ ЭТОГО КЛАПАНА | 2000 |

|

RU2159379C1 |

| КЛАПАН ТРЕХХОДОВЫЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159380C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЗАПОРНЫЙ КЛАПАН | 2012 |

|

RU2507429C1 |

| ПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 1999 |

|

RU2164633C1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2578366C2 |

| Импульсный электроклапан | 1982 |

|

SU1114843A1 |

| ГАЗОВЫЙ ИНЖЕКТОР | 2006 |

|

RU2341677C2 |

| КЛАПАН ТРЕХХОДОВОЙ ЭЛЕКТРОМАГНИТНЫЙ И ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН К НЕМУ | 2000 |

|

RU2159382C1 |

Авторы

Даты

1980-10-07—Публикация

1979-01-16—Подача