Изобретение относится к пропито ным композициям для бетонных издел подвергающихся воздействию агресси ных сред. Известен пропиточный состав для бетонных изделий, включающий, вес. 51,1-58,2 Эпоксидная смола 20,4-23,8 Ацетон Полиэ иленполи3,4- 4,5 4,4- 5,2 Триэтиламин 13,6-15,4 Ц Диэтиленгликоль Недостатком известного состава пропитки является невысокая жизнеспособность, многокомпонентность пропиточного состава, дороговизна эпЬксидной смолы. Наиболее близким к изобретению по технической сущности и достигае мому результату является состав дл пропитки строительных изделий, включающий 25-50%-ный раствор поли мериэованного полифенилполиметилен полиизоцианата в ацетоне или в толуола 2. Недостатком этого состава является недостаточно высокие показате ли морозостойкости и стойкости в агрессивных средах. Целью изобретения является повышение морозостойкости и стойкости в агрессивных средах пропитанных бетонных изделий. . Это достигается тем, что пропито 1ная композиция для бетонных изделий, включающая изоцианатсодержащее соединение и органический растворитель - толуол или хлористый метилен, содержит в качестве изоцианатсодержащего соединения - днолигоили полиизоцианат, толуол или хлористый метилен и дополнительно 50%-ный раствор меламино-формальдегидной смолы в бутиловснл спирте при следукидем соотношении компонентов, вес.%: Диолиго- или полиизоцианат 33-42 Толуол или хлористый метилен 50%-ный раствор мелами но-формальде г ид ной сглолза в бутиловом спирте 16-28 Пропиточная композиция хорошо пропитывает бетон тгрк равновесной естественной влажности без избыточного давления или вакуума, либо погружением, либо обмазыванием. Отверждение композиции в теле пропитываемого материала происходит без введения специальных отвердителей или нагрева. Хорошая пропиточная способность композиции обусловлена тем, что мелами но-формальдегидная смола, находящаяфя в смеси, гидрофобизирует поры про йитываемого материала, в результате чего не происходит сорбция диолигоили полиизоцианата на стенках пор и пропиточная композиция легко проходит в глубокие слои материала. Отверждение диолиго-или полиизоцианата происходит за счет взаимодействия изоцианатных групп с гидроксилами оставшейся в материале воды, а также гидроксилами метиловых групп меламино-формальдегидной смолы, спирта и гидрата окиси кальция бетона.

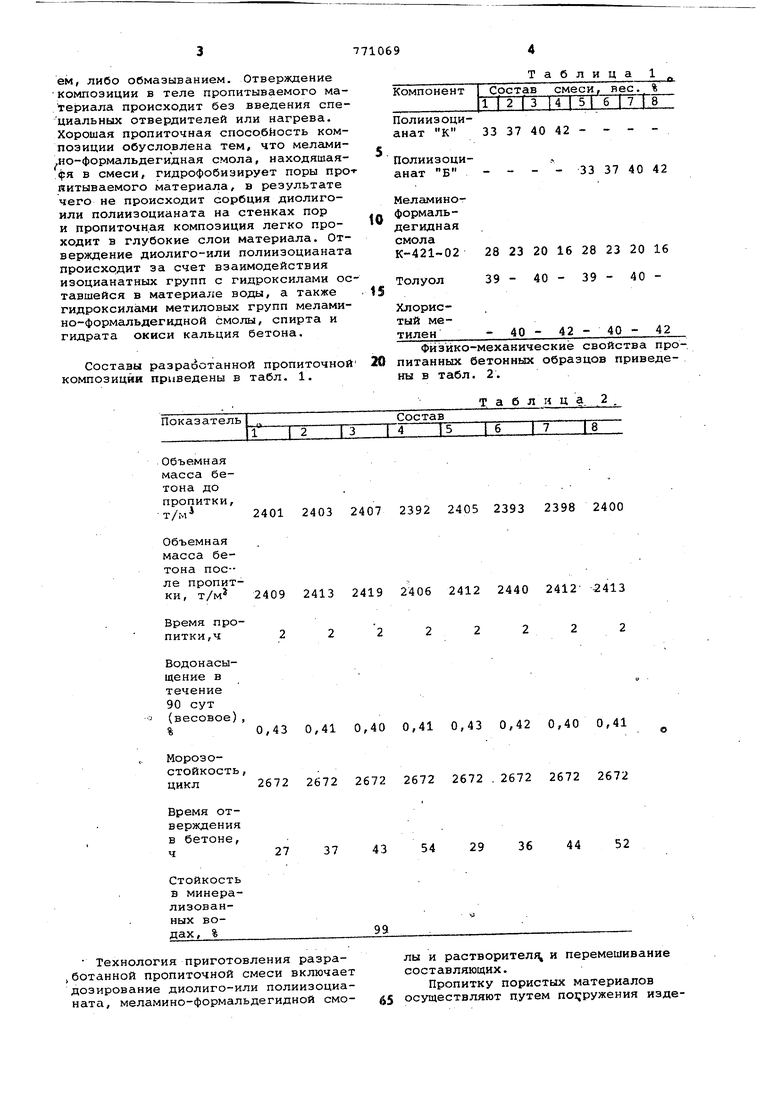

Составы разработанной пропиточной композиции приведены в табл. 1.

Таблица 1

33 37 40 42 - - - - - - - 33 37 40 42

28 23 20 16 28 23 20 16 39 - 40 - 39 - 40 - 40 - 42 - 40 - 42

Физико-механические свойства пропитанных бетонных образцов приведены в табл. 2.

Т а б л и ц а. 2 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пропитки строительныхиздЕлий | 1979 |

|

SU833893A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ ЛАК | 2006 |

|

RU2320040C1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

| ЭПОКСИУРЕТАНОВЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2013 |

|

RU2545308C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ МИНЕРАЛОВАТНЫХ ПЛИТ | 1985 |

|

SU1306095A1 |

| СИЛИКОНОВАЯ ПРОПИТКА НА ВОДНОЙ ОСНОВЕ ДЛЯ ДЕРЕВА | 2010 |

|

RU2422264C1 |

| ПРОПИТКА ЛАТЕКСНАЯ | 2003 |

|

RU2234522C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 2010 |

|

RU2435813C1 |

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

| ПОЛИЭФИРНАЯ ЭМАЛЬ | 2005 |

|

RU2287547C1 |

Объемная масса бетона до пропитки, т/м 2401 2403 2407 2392 2405 23 Объемная масса бетона ПОС-ле пропитки, т/м 2409 2413 2419 2406 2412 24 Время пропитки,ч 2 2 2 2 2 Водонасыщение в течение 90 сут (весовое), %0,43 0,41 0,40 0,41 0,43 0, Морозостойкость , . цикл 2672 2672 2672 2672 2672 . 26 Время отвержденияв бетоне, ч27 37 43 54 29 Стойкость в минерализованных во- -j дах, %99 .

Технология приготовления разра,ботанной пропиточной смеси включает дозирование диолиго-или полиизоцианата, меламино-формальдегидной смолы и растворителе и перемешивание составляющих.

Пропитку пористых материалов 65 осуществляют путем по1;ружения изде. 93 2398 2400 40 2412 2413 222 42 0,40 0,41 72 2672 2672 36 44 52 ;

ЛИЙ в ванну, нанесением пропиточной композиции на поверхность кистью или напылением.

В результате использования разработанной пропиточной композиции долговечность, например, железобетонных солнечных опреснителей повышается в 3-4 раза и составит свыше 15 лет. Стоимость пропиточной композиции составляет 460-510 руб/т. Раход на 1 железобетонного элемента солнечного опреснителя при глубине пропитки 7-10 мм составляет 1,5-2,0 кг. Увеличение стоимости. t м железобетонного элемента.солйечного опреснителя от пропитки составит 0,4-1,0 руб. Долговечность железобетонного опреснителя без пропитки составляет менее 3 лет. Экономический эффект от внедрения разработанных пропиточных композиций получают за счет уменьшенияремонтных работ и увеличения долговечности сооружения.

Экономический эффект от внедрения составит 1,18 млн руб/год..

Формула изобретения

Пропиточная композиция для бетон.чых изделий, включаквдая изоцианатсодержащее соединение и органический растворитель - толуол или хлористый метилен, отличающаяся тем, что,, с целью повышения морозостойкости и стойкости в агрессивных средах, она содержит в качестве изоцианатсодержащего соединения диолиго-или полиизоцианат, толуол или хлористый метилен и дополнительно 50%-ный раствор меламино-формальдегидной смолы в бутиловом спирте при следующем соотношении компонентов, вес. %: ДиОЛИго-или пОлнизоцианат33-42

Толуол или хлористый метилен39-42

5

50%-ный раствор меламино-формальдегидной9МОЛЫ в бутиловом спирте16-28

20Источники информации,

принятые во внимание при экспертизе

25

Авторы

Даты

1980-10-15—Публикация

1979-05-11—Подача