риала через кольцевую камеру, охватывагощую воздушный поток.

Воздушный поток материала, направленныйперпендикулярно внутренней поверхности трубы, закручивают перед смешиванием с материалом матрицы. Материал матрицы вводят в воздушный поток армирующегоматериала под острым углом к-его оси навстречу движению воздушного потока. В материал матрицы вводят износоустойчивые частицы.

Кроме того, поставленная цель достигается тем, что в устройстве, содержащем средства для удержания покрываемой трубы в горизонтальном положении, зонд со средствами раэдель.ной подачи армирующего материала и Материала матрицы и средства для создания относительного аксиального перемещения трубы и зонда и вращения покрываемой трубы, зонд снабжен смонтированной на его выходном конце смесительной камерой, связанной со средствами для подачи армирующего материала и материала матрицы, причем средство для подачи армирующего материала выполнено в виде трубки, соединенной с источником сжатого воздуха.

Средство для подачи материала матрицы выполнено в виде двух отдельных трубок для транспортирования смогаа и отвердителя. Зонд снабжен дополнительной камерой для смещения смолы и отвердителя, расположенной перед смесительной камерой в направлении подачи материала матрицы

Смесительная камера снабжена средством закручивания воздушного потока с армирующим материалом и кольцевой камерой, охватывающей воздушный поток, с рядом отверстий по внутреннему контуру. Смесительная камера разъемно соединена с корпусом зонда. В устройстве установлены подготовительный зонд, средство его осевого перемещения, соосно установленное с зондом средством для поддержания трубы, и средство вращения трубы при подготовке ее поверхности к покрытию

Подготовительный зонд снабжен закрепленной на его конце шлифующей щеткой и механизмом ее вращения и выполнен с продольным вакуумным кана: лом7 входнЪе (этвёрёт е которого расположено перед шлифующей щеткой, причем канал сообщен с источником вакуума. Подготовительный зонд имеет закрепленное на его конце приспособление для нанесения подготовительной жидкости и трубку для ее подачи, ус. тановленную вдоль зонда.

Механизм вращения шлифующей щетки выполнен в виде соединенного с мотором вала, установленного в подшипниках внутри вакуумного канала.

Подготовительный зонд снабжен экранирующими пластинами, расположёнными над входным отверстием вакуумного канала и шлифующей щеткой;

В устройстве расположены рама со смонтированными на ней резервуарами для армирующего материала и материала матрицы и по меньшей мере одна подвижная опора для каждого из зондов, установленных на рельсах, средства перемещения подвижной опоры со скоростью, меньшей скорости перемещения зонда, причем средство .для

удерживания трубы в горизонтальном положении и в)ращения ее смонтированы на .

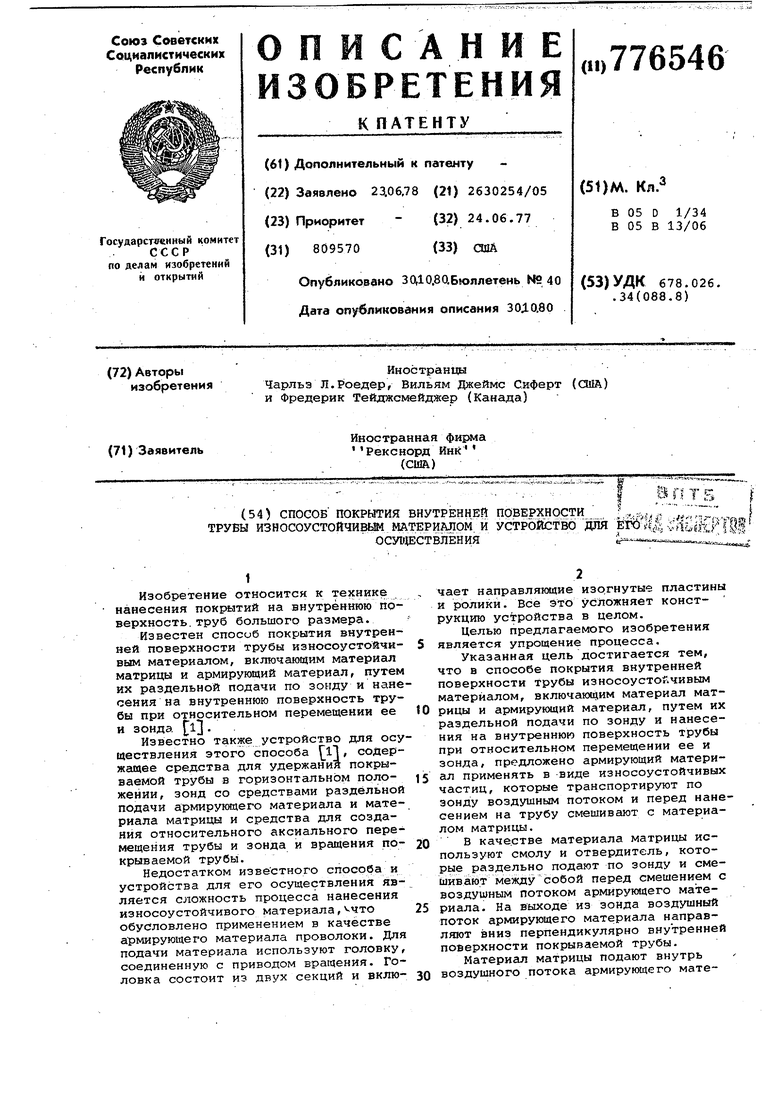

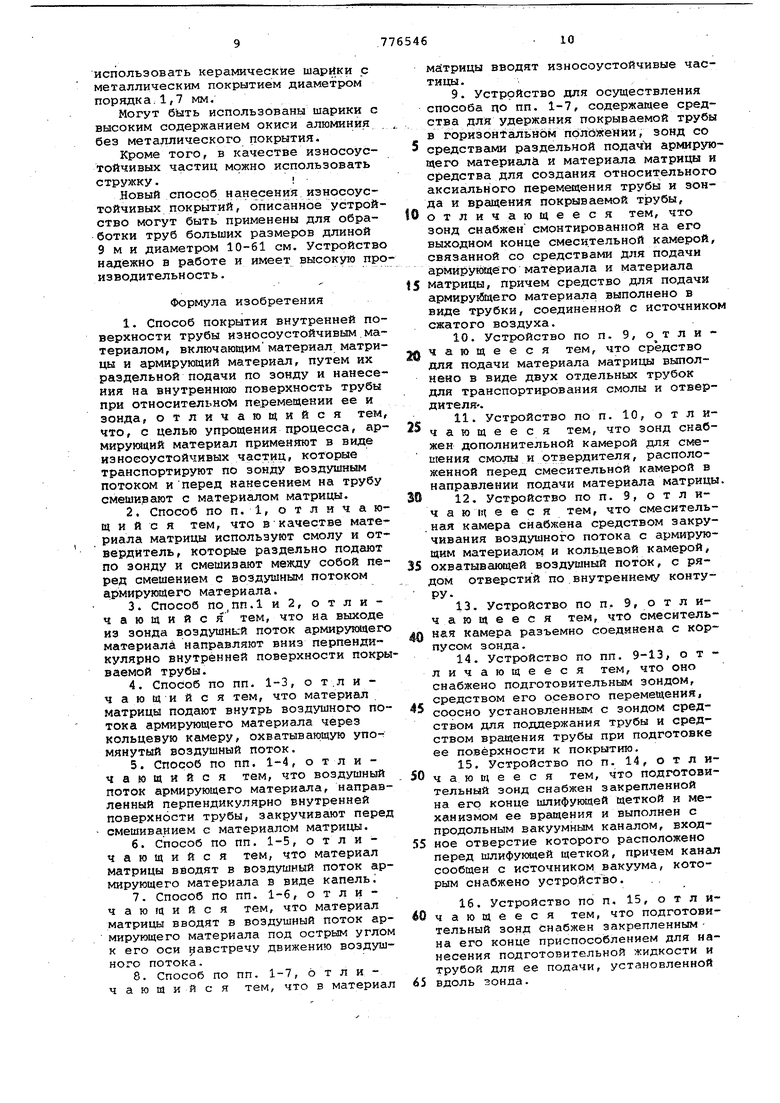

На фиг. 1 дано устройство, общий вид, схематично; на фиг. 2 то же,

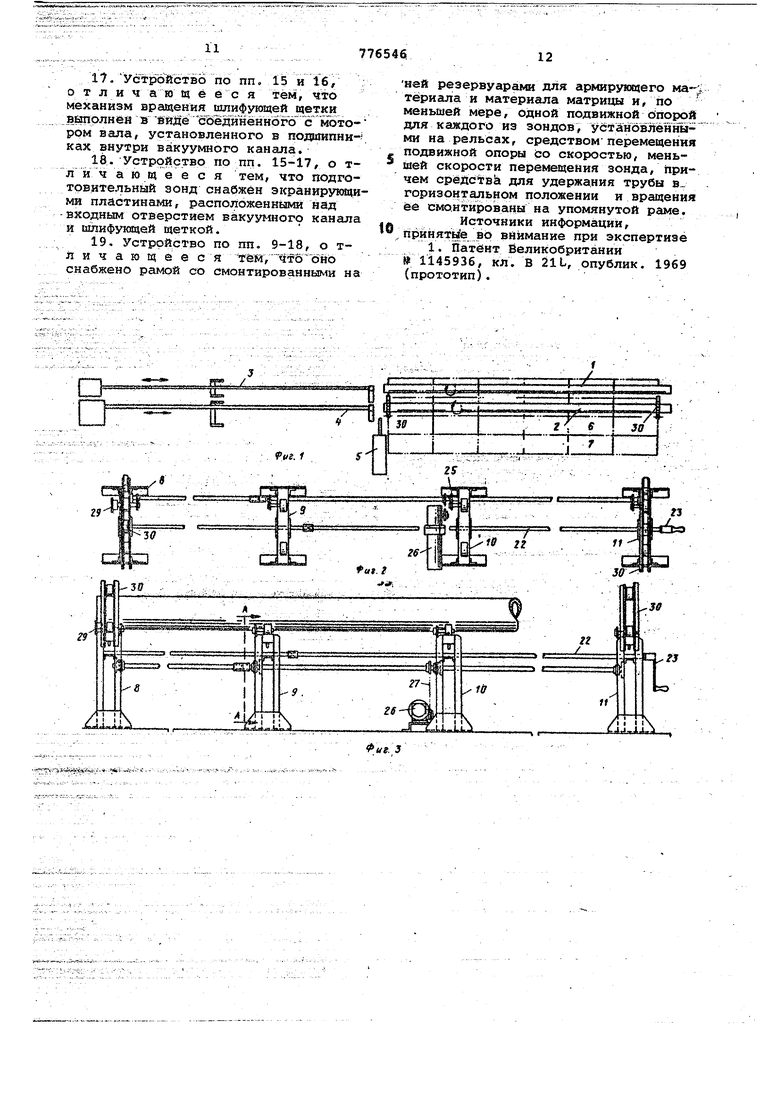

5 вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - разрез А-А на фиг. З; на фиг. 5 - боковой вид устройства, показанного на фиг.,4} на фиг. б - разрез Б-Б на фиг. 4 на

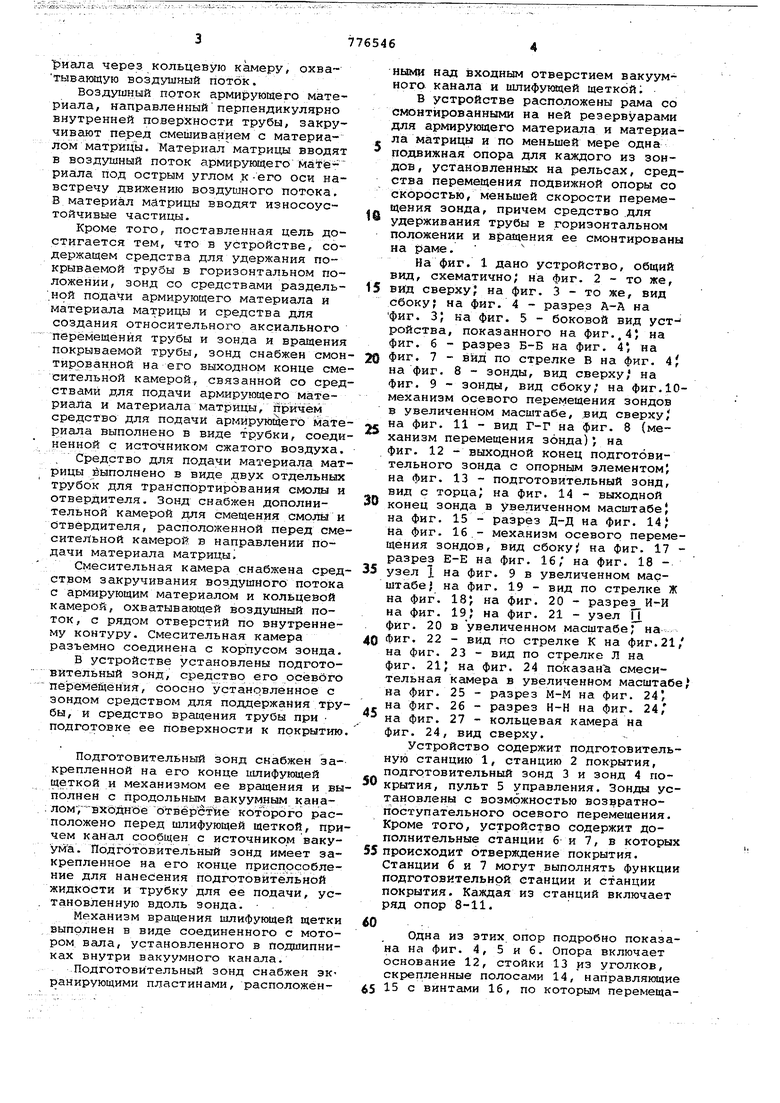

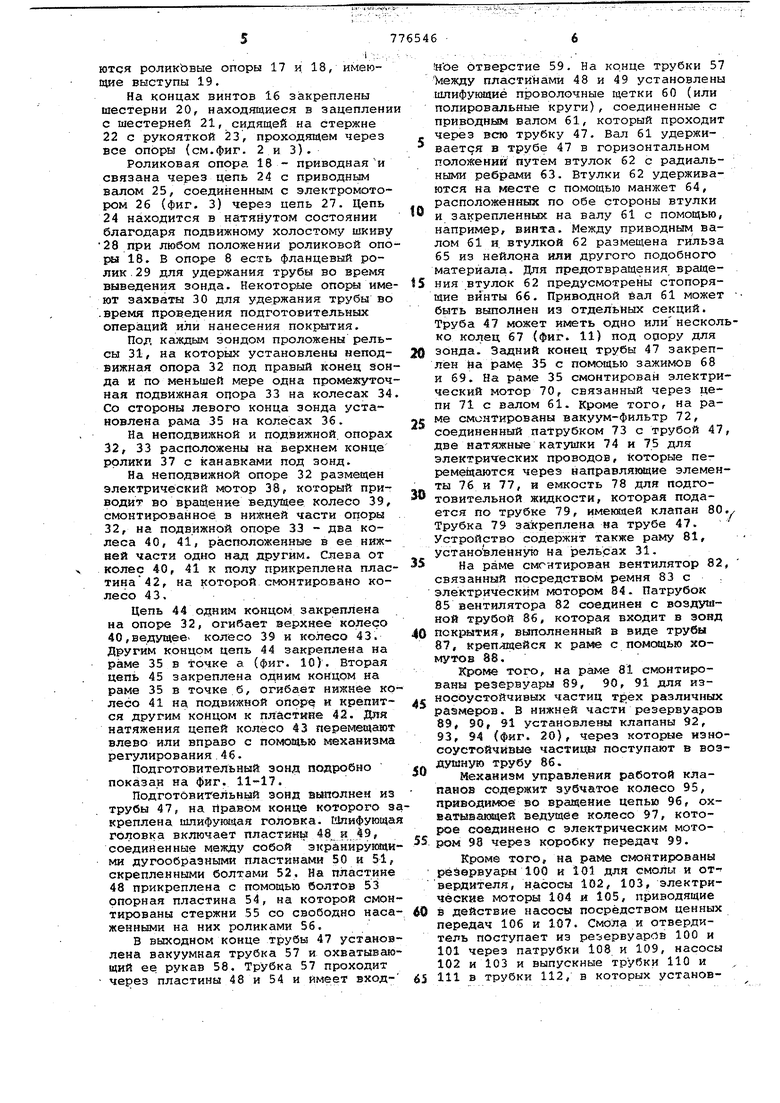

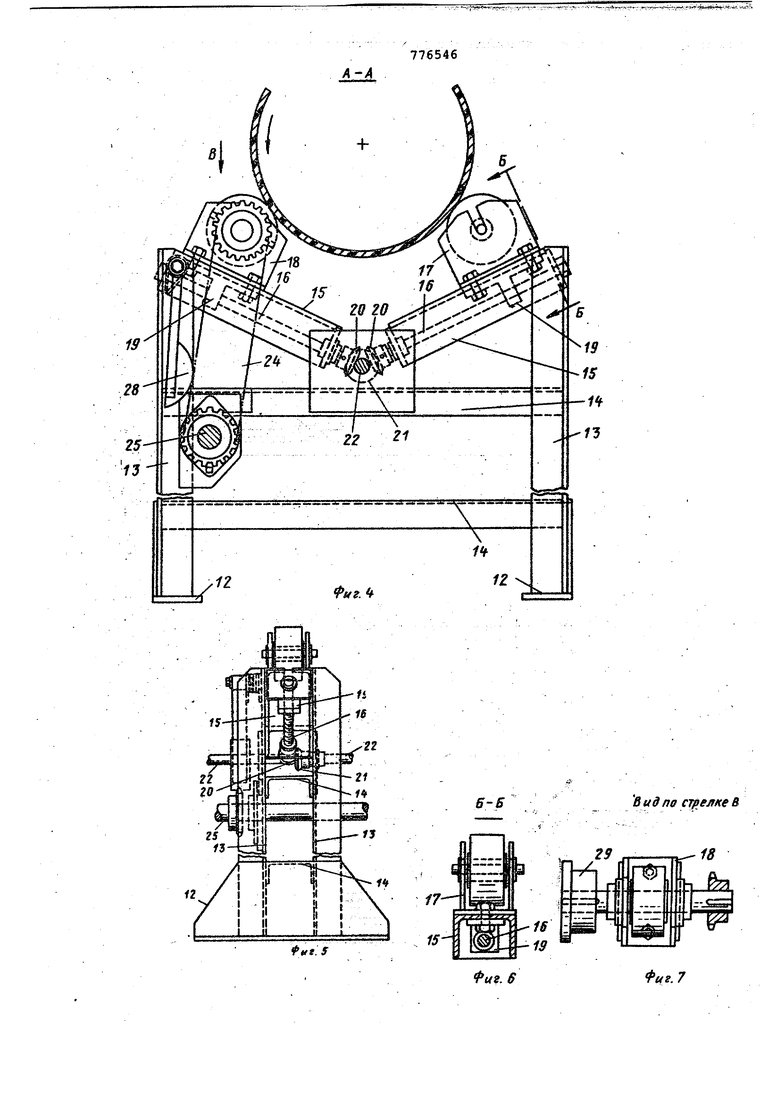

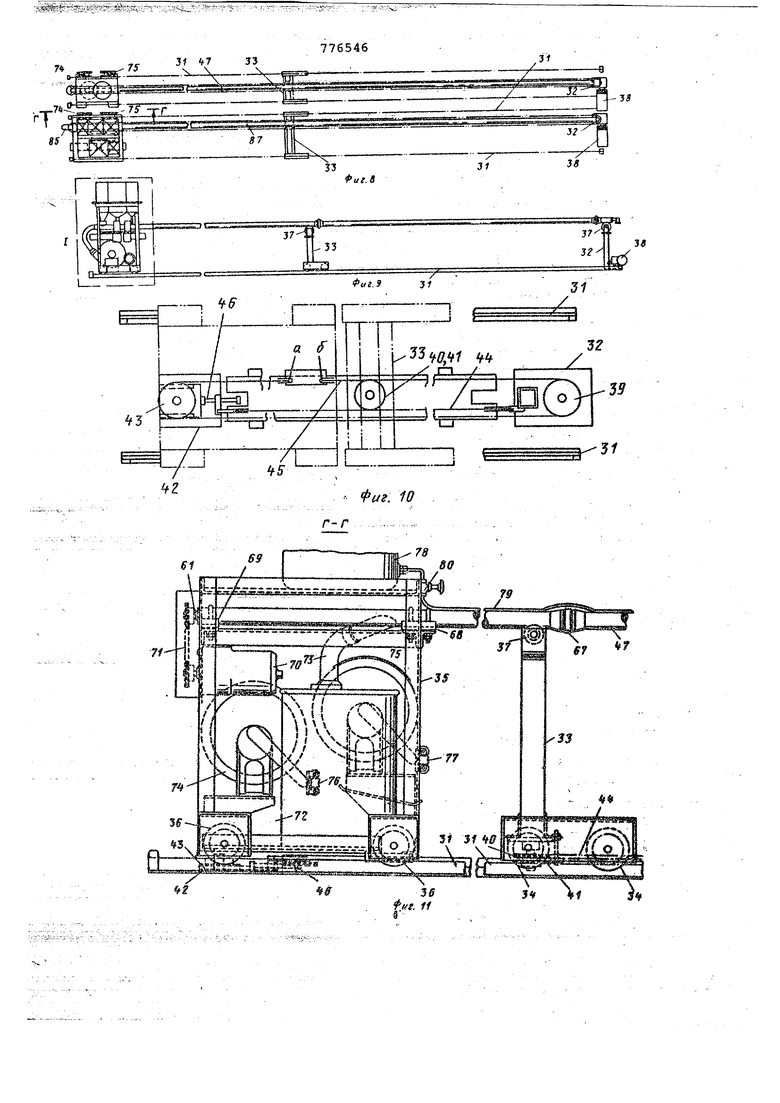

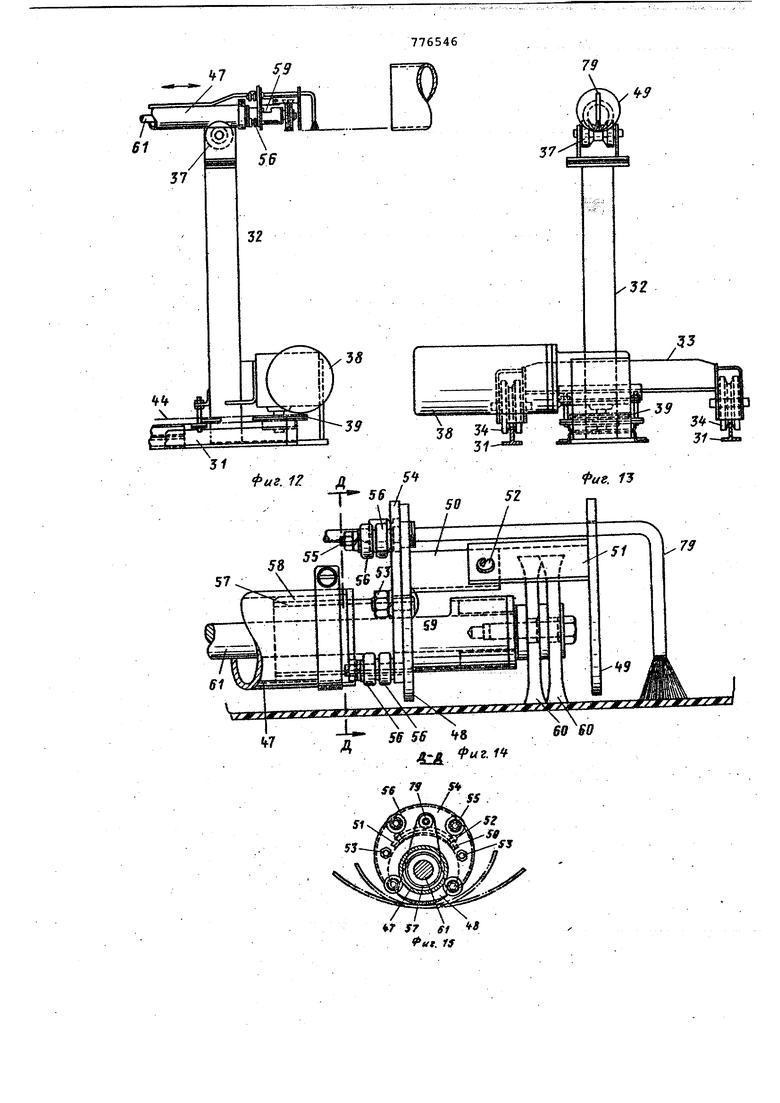

0 фиг. 7 - вид по стрелке В на фиг. 4 на фиг. 8 - зонды, вид сверху/ на фиг. 9 - зонды, вид сбоку; на фиг.10механизм осевого перемещения зондов в увеличенном масштабе, вид сверху, на фиг. 11 - вид Г-Г на фиг. 8 (механизм перемещения зонда); на фиг. 12 - выходной конец подготовительного зонда с опорным элементом; на фиг. 13 - подготовительный зонд, вид с торца; на фиг. 14 - выходной

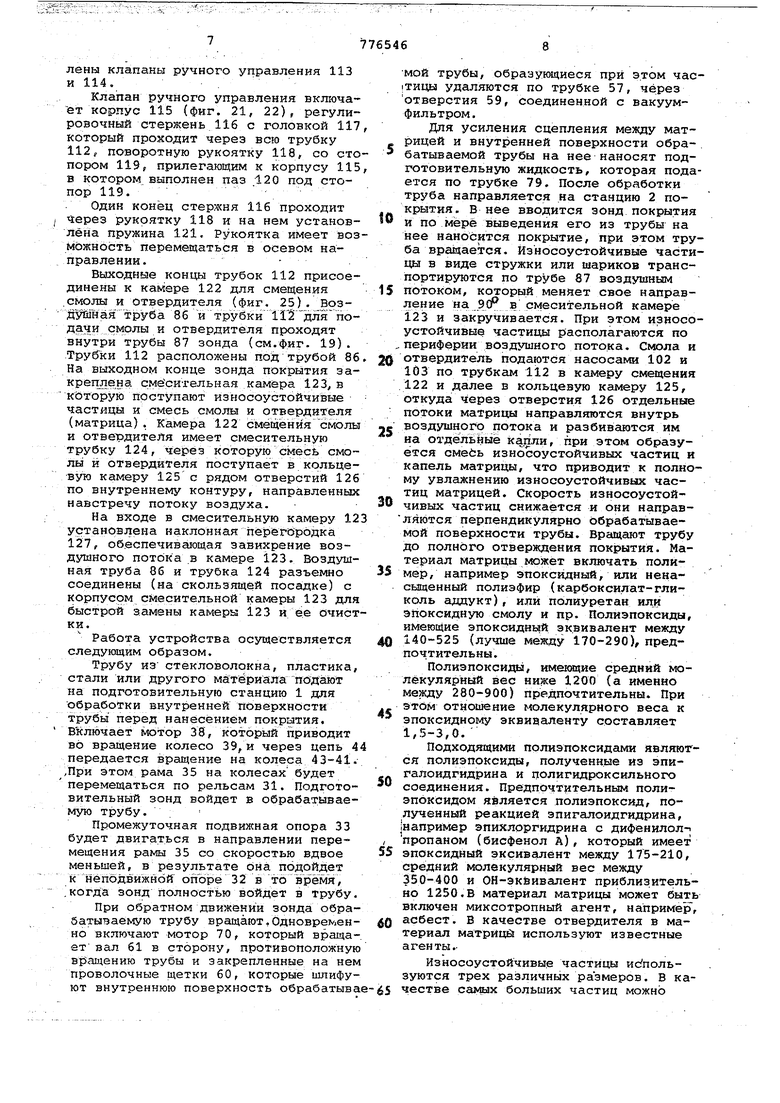

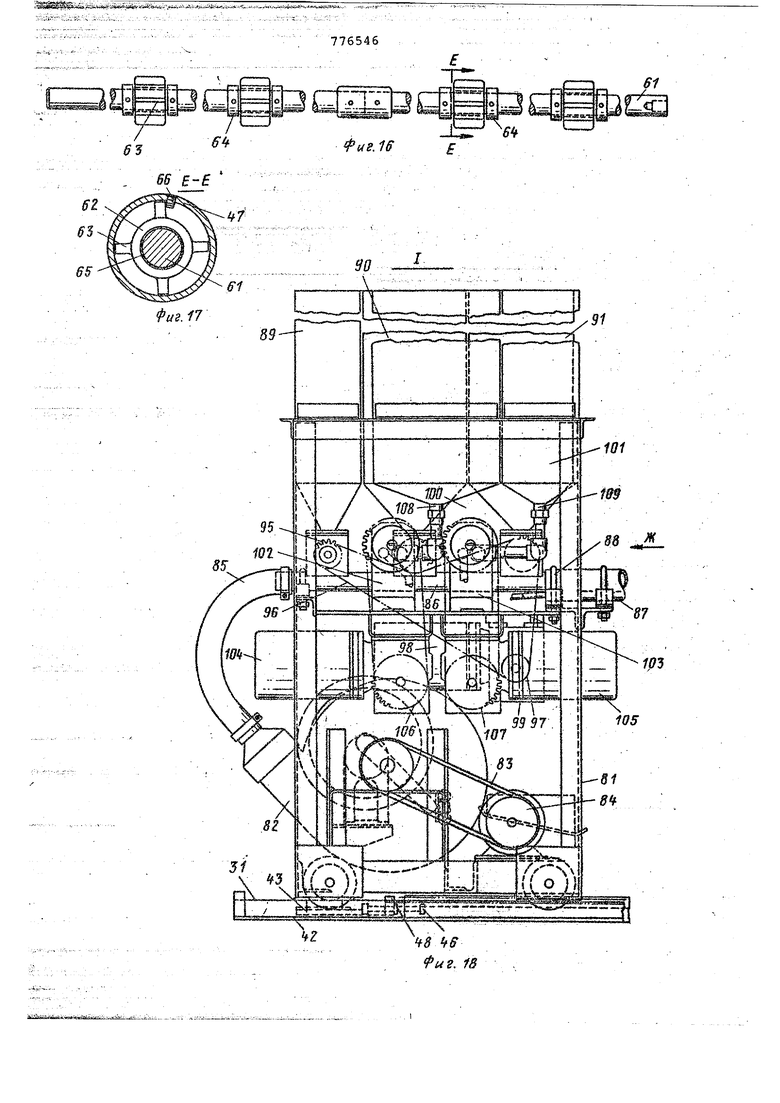

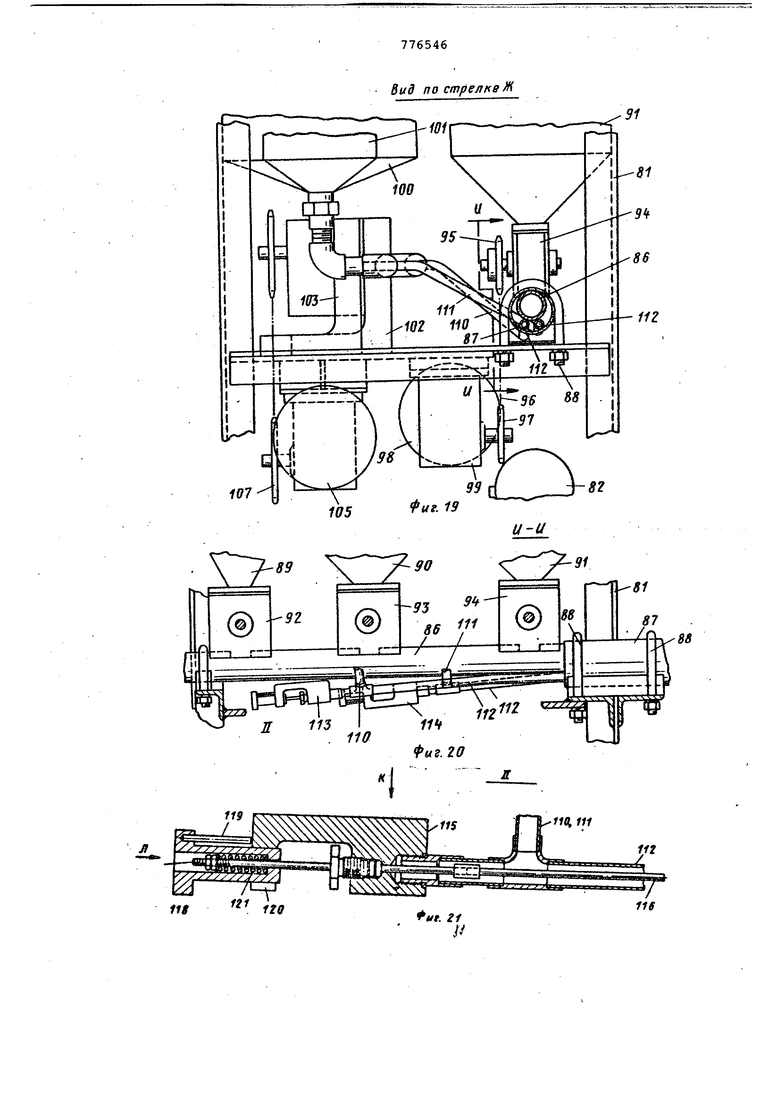

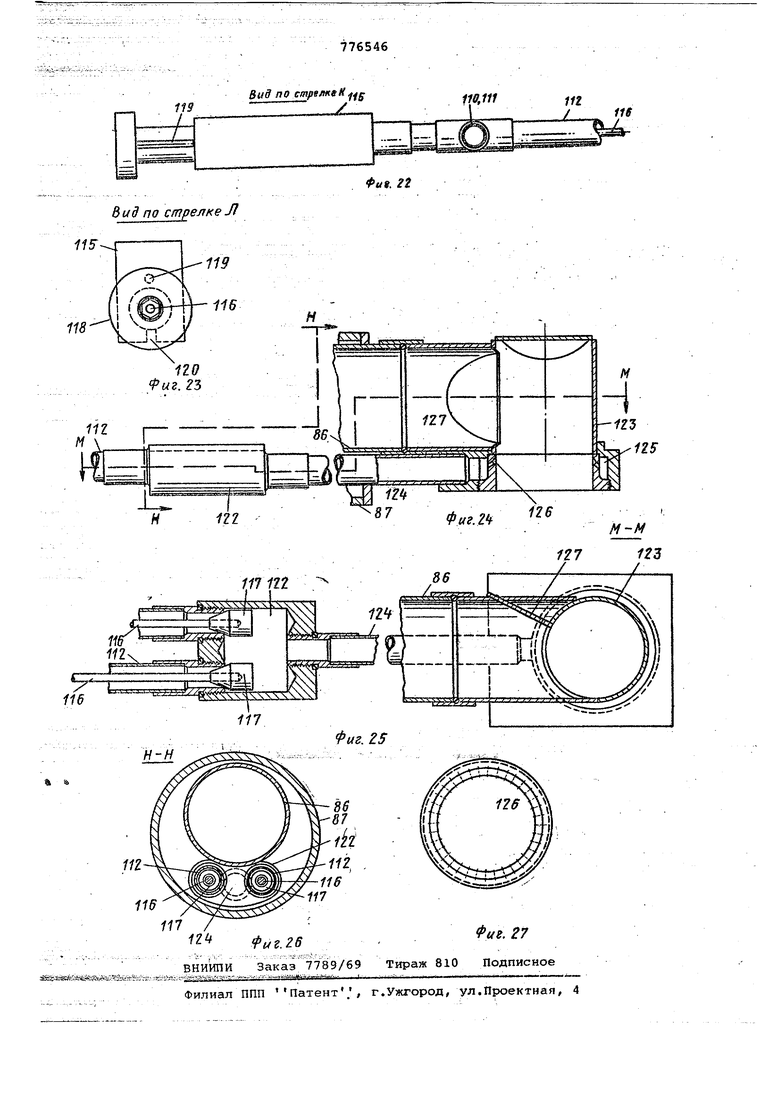

0 конец зонда в увеличенном масштабеJ на фиг. 15 - разрез Д-Д на Фиг. 14, на фиг. 16.- механизм осевого перемещения зондов, вид сбоку; на фиг. 17 разрез Е-Е на Фиг. 16, на фиг. 18 5 узел 1 на фиг. 9 в увеличенном масштабе} на фиг. 19 - вид по стрелке Ж на фиг. 18, на фиг. 20 - разрез И-И на Фиг. 19, на фиг. 21 - узел П фиг. 20 в увеличенном масштабе; на

0 фиг. 22 - вид по стрелке К на фиг.21/ на фиг. 23 - вид по стрелке Л на фиг. 21; на фиг. 24 показан смесительная камера в увеличенном масштабе, на фиг. 25 - разрез М-М на фиг. 24 на фиг. 26 - разрез Н-Н на фиг. 24, на фиг. 27 - кольцевая камера на фиг. 24, вид сверху. Устройство содержит подготовительную станцию 1, станцию 2 покрытия, подготовительный зонд 3 и зонд 4 покрытия, пульт 5 управления. Зонды установлены с возможностью возвратнопоступательного осевого перемещения. Кроме того, устройство содержит дополнительные станции 6 и 7, в которых 55 происходит отверждение покрытия.

Станции б и 7 могут выполнять функции подготовительной станции и станции покрытия. Каждая из станций включает ряд опор 8-11.

Одна из этих опор подробно показана на фиг. 4, 5 и 6. Опора включает основание 12, стойки 13 из уголков, скрепленные полосами 14, направляющие 5 15 с винтами 16, по которым перемещаются роликЪвые опоры 17 и 18, имеющие выступы 19. На концах винтов 16 закреплены шестерни 20, находящиеся в зацеплени с шестерней 21, сидящей на стержне 22 с рукояткой 123, проходящем через все опоры (см.фиг. 2 и 3). Роликовая опоре. 18 - приводнаяи связана через цепь 24 с приводным валом 25, соединенным с электромотором 26 (фиг. 3) через цепь 27. Цепь 24 находится в натяйутом состоянии благодаря подвижному холостому шкиву 28 при любом положении роликовой опо ры 18. В опоре 8 есть фланцевый ролик. 2 9 для удержания трубы во время выведения зонда. Некоторые опорка име ют захваты 30 для удержания трубы во .время проведения подготовительных операций или нанесения покрытия. Под каждым зондом проложены рельсы 31, на которых установлены неподвижная опора 32 под правый конец зон да и по меньшей мере одна промежуточ ная подвижная опора 33 на колесах 34 Со стороны левого конца зонда установлена рама 35 на колесах 36. На неподвижной и подвижной опорах 32, 33 расположены на верхнем конце ролики 37 с канавками под зонд. На неподвижной опоре 32 размещен электрический мотор 38, который приводит во враадение ведущее колесо 39, смонтированное в нижней части опоры 32, на подвижной опоре 33 - два колеса 40, 41, расположенные в ее нйжаей части одно над другим. Слева от колес 40, 41 к полу прикреплена плас тина 42, на которой смонтировано колесо 43, Цепь 44 одним концом закреплена на опоре 32, огибает верхнее колесо 40,ведувдее колесо 39 и Koiieco 43. Другим концом цепь 44 закреплена на раме 35 в точке а (фиг. 10). Вторая цепь 45 закреплена одним концом на раме 35 в точке б, огибаат нижнее ко лесо 41 на подвижной опор и крепится другим концом к пласткйе 42. Для натяжения цепей колесо 43 перемещают влево или вправо с помощью механизма регулирования.46. Подготовительный зонд подробно показан на фиг. 11-17. Подготовительный зонд выполнен из трубы 47, на правом конце которого з креплена шлифукнцая головка. йШифующа головка включает пластзаны 48 и 49, соединенные между собой экранирукяпи ми дугообразными пластинами 50 и 51, скрепленными болтами 52. На пластине 48 прикреплена с помощью болтов 53 опорная пластина 54, на которой смон тированы стержни 55 со свободно наса женными на них роликами 56. В выходном конце трубы 47 установ лена вакуумная трубка 57 и охватываю щий ее рукав 58. Трубка 57 проходит через пластины 48 и 54 и имеет вход нЪе отверстие 59. На крнце трубки 57 пластинами 48 и 49 установлены шлифуннаиё проволочные щетки 60 (или полировальные круги), соединенные с приводньэй валом 61, который проходит через всю трубку 47. Вал 61 удерживает я в трубе 47 в горизонтальном положений путем втулок 62 с радиальными ребрами 63. Втулки 62 удерживаются на месте с помощью манжет 64, расположенных по обе стороны втулки и закрепленных на валу 61 с помощью, например, винта. Между приводным валом 61 и. втулкой 62 размещена гильза 65 из нейлона или другого подобного материала. Для предотвращения вращеНИН втулок 62 предусмотрены стопорящие винты 66. Приводной вал 61 может быть выполнен из отдельных секций. Труба 47 может иметь одно или несколько ко.пец 67 (фиг. 11) под орору для зонда. Задний конец трубы 47 закреплён на раме 35 с помощью зажимов 68 и 69. На раме 35 смонтирован электрический мотор 70, связанный через цепи 71 с валом 61. Кроме того, на раме смонтированы вакуум-фильтр 72, соединенный па-грубком 73 с трубой 47, две натяжные катушки 74 и 75 для электрических проводов, которые перемещаются через направляквдие элементы 76 и 77, я емкость 78 для подготовительной жидкости, которая подается по трубке 79, имекией клапан 80 у Трубка 79 закреплена на трубе 47. Устройство содержит также раму 81, установленную на рельсах 31. На раме смонтирован вентилятор 82, связанный посредством ремня 83 с , электрическим мотором 84.. Патрубок 85 вентилятора 82 соединен с воздушной трубой 86, которая входит в эонд покрытия, выполненный s виде трубы 87, крепящейся к раме с помсяцыо хомутов 88. Кроме того, на раме 81 смонтированы резерйуары 89, 90, 91 для износоустойчивых частиц трех различных размеров. В нижней части резервуаров 89, 30, 91 установлены клапаны 92, 93, 94 (фиг. 20), через которые износоустойчивые частищл поступают в воздушную трубу 86. Механизм управления работой клапанов содержит зубчатое колесо 95, приводимое во вравдение цепью 96, охватыаакадей ведущее колесо 97, которое соединено с электрическим мотоРо« 98 через коробку передач 99. Кроме того, на раме смойтированы резервуары 100 к 101 для смо.пы и отвердителя, насосы 102, 103, электрические моторы 104 и 105, приводящие в действие насосы посредством ценных передач 106 и 107. Смола и отвердитель поступает из pesepayapciB 100 и 101через патрубки 108 и 109, насосы 102и 103 и выпускные трубки 110 и 111 в трубки 112, в которых установены клапаны ручного управления 113 114.

Клапан ручного управления включат корпус 115 {фиг. 21, 22), регулиовочный стержень 116 с головкой 117, оторый проходит через него трубку 112, поворотную рукоятку 118, со стоором 119, прилегающим к корпусу 115, котором выполнен паз 120 под стоор 119.

Один конец стержня 116 проходит ерез рукоятку 118 и на нем установена пружина 121. Рукоятка имеет возожность перемещаться в осевом направлении..

Выходные концы трубок 112 присоединены к камере 122 для смещения смолы и отвердителя (Фиг. 25). Возд Йная труба 86 и трубки ТГ2 дляподачи смолы и отвердителя проходят внутри трубы 87 зонда {см.фиг. 19). Трубки 112 расположены под трубой 86. На выходном конце зонда покрьатия закре1тле;на смесихельная камера 123, в которую поступают износоустойчивые частицы и смесь смолы и отвердителя {матрица). Камера 122 смещения смолы и отвердителя имеет смесительную трубку 124, через которую смесь смолы и отвердителя поступает в кольцевую камеру 125 с рядом отверстий 126 по внутреннему контуру, направленных навстречу потоку воздуха.

На входе в смесительную камеру 123 установлена наклонная перегородка 127, обеспечивающая завихрение воздушного потока в камере 123. Воздушная труба 86 и трубка 124 разъемно соединены {на скользящей посадке) с корпусом смесительной камеры 123 для быстрой замены камера 123 и ее очистки.

Работа устройства осуществляется следующим образом.

Трубу ИЗ стекловолсэкна, пластика, стали или другого материала подают на подготовительную станцию 1 для Обработки внутренней поверхности трубы перед нанесением покрытия. Включает мотор 38, который приводит во вращение колесо 39, и через цепь 44 передается вращение на колеса 43-41. ,При этом рама 35 на колесах будет перемещаться по рельсам 31. Подготовительный зонд войдет в обрабасгываемую трубу. :

Промежуточная подвижная опора 33 будет двигаться в направлении перемещения paiviH 35 со скоростью вдвое меньшей, в результате она подойдет к неподвижной опоре 32 в то время, когда зонд полностью войдет в трубу. При обратном движении зонда обрабатываемую трубу вращают,Одновременно включают мотор 70, который вращает вал 61 в сторону, противоположную вр 11з;ению трубы и закрепленные на нем проволочные щетки 60, которые шлифуют внутреннюю поверхность обрабатываеМОЙ трубы, образующиеся при этом час1ТИЦЫ удаляются по трубке 57, через отверстия 59, соединенной с вакуумфильтром.

Для усиления сцепления между матрицей и внутренней поверхности обрабатываемой трубы на нее наносят подготовительную жидкость, которая подается по трубке 79. После обработки труба направляется на станцию 2 покрытия, в нее вводится зонд покрилтия и по мере выведения его из трубы на нее ианосктся покрытие, при этом труба вра1чается. Износоустойчивые частицы в виде стружки или шариков транспортируются по трубе 87 воздушным потоком, который меняет свое направление на 9оР в смесительной камере 123 и закручивается. При этом износоустойчивые частицы располагаются по .периферии воздушного потока. Смола и отвердитель подаются насосами 102 и 103 по трубкам 112 в камеру смещения 122 и далее в кольцевую камеру 125, откуда через отверстия 126 отдельные потоки матрицы направляются внутрь возд5Пйногр потока и разбиваются им на отдёльйыё капли, при этом образуется смейь износоустойчивых частиц и капель матрицы, что приводит к полному увлажнению износоустойчивых частиц матрицей. Скорость износоустойчивых частиц снижается и они направляются перпендикулярно обрабатываемой поверхности трубы. Вргодают трубу до полного отверждения покрытия. Материал матрицы может включать полимер, например эпоксидный, или ненасыщенный полиэфир {карбоксидат-гликоль аддукт), или полиуретан или эпоксидную смолу и пр. Полиэпоксиды, имеющие эпоксидный эквивалент между 140-525 {лучше между 170-290), предпочтительны.

Полиэпоксидьз, имеющие средний молекулярный вес ниже 1200 {а именно между 280-900) предпочтительны. При этом отношение молекулярного веса к эпоксидному эквиваленту составляет 1,5-3,0.

Подходящими полиэпоксидами являются ПОЛИЭПОКСИДЫ, полученные из эпигалоидгидрина и полигидроксильного соединения. Предпочтительным полиэпОксидом является полиэпоксид, полученный реакцией эпигалоидгидрина, например эпихлоргидрина с дифенилол-i пропаном {бисфенол А), который имеет эпоксидный эксивалент между 175-210, средний молекулярный вес между 350-400 и ОН-экбивалент приблизительно 1250.В материал матрицы может быт включен миксотропный агент, например асбест. В качестве отвердителя в материал матрйцй используют известные агенты.

Износоустойчивые частицы ис пользуются трех различных размеров. В качестве самых больших частиц можно

использовать керамические шарики с металлическим покрытием диаметром порядка.1,7 мм.

Могут быть использованы шарики с высоким содержанием окиси алюминия без металлического покрытия.

Кроме того, в качестве износоустойчивых частиц можно использовать

стружку.

Новый способ нанесения износоустойчивых покрытий, описанное устройство могут быть применены для обработки труб больших размеров длиной Эми диаметром 10-61 см. Устройство надёжно в работе и имеет высокую производительность.

Формула изобретения

1.Способ покрытия внутренней поверхности трубы износоустойчивым.материалом, включающим материал матрицы и армирующий материал, путем их раздельной подачи по зонду и нанесения на внутреннюю поверхность трубы при относительно перемещении ее и зонда, отличающийся тем, что, с целью упрощения процесса, армирующий материал применяют в виде износоустойчивых частиц, которые транспортируют по зонду воздушным потоком и перед нанесением на трубу смеши.вают с материалом матрицы.

2.Способ по п. 1, отличающийся тем, что в качестве материала матрицы используют смолу и отвердитель, которые раздельно подают по зонду и смешивают между собой перед смешением с воздушным потоком армирующего материала.

3.Способ .1 и 2, о тл и чающийся тем, что на выходе из зонда воздушный поток армирукяцего материала направляют вниз перпендикулярно внутренней поверхности покрываемой трубы.

4.Способ по пп. 1-3, о т.л и чающийся тем, что материал матрицы подают внутрь воздушного потока армирующего материала через кольцевую камеру, охватывающую упомянутый воздушный поток.

5.Способ по пп. 1-4, отличающийся тем, что воздушный поток армирующего материала, направленный перпендикулярно внутренней поверхности трубы, закручивают перед смешиванием с материалом матрицы.

6.Способ по пп. 1-5, отличающийся тем, что материал матрицы вводят в воздушный поток армирующего материала в виде капель ,

7.Способ по пп. 1-6, отличающийся тем, что материал матрицы вводят в воздушный поток армирующего материала под острым углом к его оси навстречу движению воздушного потока.

8.Способ по пп. 1-7, 6 т л и ч ающий с я тем, что в материал

матрицы вводят износоустойчивые частицы.

9. Устройство для осзт(ествления способа по пп. 1-7, содержащее средства для удержания покрываемой трубы в горизонтальном прлбзхенйи, зонд со средствами раздельной подачи армирующего материала и материала матрицы и средства для создания относительного аксиального перемещения трубы и зонда и вращения покрываемой трубы,

to отличающееся тем, что зонд снабжен смонтированной на его выходном конце смесительной камерой, связанной со средствами для подачи армирующего материала и материала

ts матрицы, причем средство для подачи армирующего материала выполнено в виде трубки, соединенной с источником сжатого воздуха.

10.Устройство по п. 9, отличающееся тем, что средство

0 для подачи материала матрицы выполнено в виде двух отдельных трубок для транспортирования смолы и отвердителя.

11.Устройство по п. 10, отлиSчающееся тем, что зонд снабжен дополнительной камерой для смешения смолы и отвердителя, расположенной перед смесительной камерой в направлении подачи материала матрицы.

0

12.Устройство по п. 9, о т л ич а ю m е е с я тем, что смеситель,ная камера снабжена средством закручивания воздушного потока с армирующим материалом и кольцевой камерой,

5 охватывающей воздушный поток, с рядом отверстий по внутреннему контуРУ13.Устройство по п. 9, отличающееся тем, что смесительная камера разъемно соединена с корпусом зонда.

14.Устройство по пп. 9-13, отличающееся тем, что оно снабжено подготовительным зондом, средством его осевого перемещения,

5 соосно установленным с зондом средством для поддержания трубы и средством вращения трубы при подготовке ее поверхности к покрытию.

15.Устройство по п. 14, отли0чающееся тем, что подготовительный зонд снабжен закрепленной

на его конце шлифункдей щеткой и механизмом ее вращения и выполнен с продольным вакуумным каналом, вход5ное отверстие которого расположено перед шлифукядей щеткой, причем канал сообщен с источником вакуума, которым снабжено устройство.

16.Устройство по п. 15, о т л и0 чающееся тем, что подготовительный зонд снабжен закрепленным на его конце приспособлением для нанесения подготовительной жидкости и трубой для ее подачи, установленной

5 вдоль зонда.

17,Устрбйство по пп. 15 и 1б, о т ли ч а ю щ ё ее я тем, что механизм враадения шлифующей щетки ведрлней Ж вййё сШданённбгб с 1мото-- РОМ вала, установленного в подаипникак внутри вакуумного канала

18.Устройство по пп. 15-17, о тл и ч а ю щ е е с я тем, что подготовительный зонд снабжен экранирующими пластинами, расположенньамй над

- входным отверстием вакуумного канала и шлифующей щеткой.

19.Устройство по пп. 9-18, о тличающееся тсёйУ тбонЬ снабжено рамой со смонтированными на

ней резервуарами для армирующего ма- тёриала и материсша матрицы и, по меньшей мере, одной подвижной бпорой для каждого из зондов, устанбвлёнша- ми на рельсах, средствомперемещения подвижной опоры со скоростью, меньшей скорости перемещения зонда, причем cpeSclrBk для удержания трубы вгоризонтальном положении и вращения ее смонтированы на упомянутой раме.

Источники информации, принять«(е во внимание при экспертизе

1. Патент Великобритании 1145936, кл. В 211, опублик. 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА, РЕАЛИЗУЮЩАЯ ПРЕДВАРИТЕЛЬНУЮ ПРОПИТКУ ОТВЕРДИТЕЛЯ | 2018 |

|

RU2714813C2 |

| СПОСОБ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ НЕСУЩИХ КОНСТРУКЦИЙ ИЗ СТЕКЛОАРМИРУЮЩЕГО МАТЕРИАЛА И ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405710C1 |

| Устройство для центробежного формования из полимерных материалов изделий,армированных волокнами | 1982 |

|

SU1073112A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1999 |

|

RU2145911C1 |

| УСТАНОВКА ДЛЯ ПОКРАСКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2008 |

|

RU2395347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СИНТАКТНОЙ ПЕНЫ, ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1999 |

|

RU2187433C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ, ДРЕВЕСНОВОЛОКНИСТЫХ И ТОМУ ПОДОБНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2044635C1 |

| ТЕРМОРЕАКТИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2756310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШКИ ЛЮКА И КРЫШКА ЛЮКА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2582396C2 |

| Установка для получения пенопласта | 1985 |

|

SU1333591A1 |

r-irf-:-tt f -.. { .

Фиг.7

Фиг. 6 В ид по стрелке В

776546

31 7

33

75

7 Х

,74J

TS

:TJL

.

17

is

33

3

J2-35

jL

зг

/

3«

Jr i. /г Фиг. iZ д г . -у 5в 56 V8 4М -

f6 79

f7 У7 5

-. w . П SO SO

776546

66 E-

8 ifff и2. f8

гР

Ct-t-:-I. ..; JUUL

|..-..,.WQr lOJ .

Вид па стрелке

91

Авторы

Даты

1980-10-30—Публикация

1978-06-23—Подача