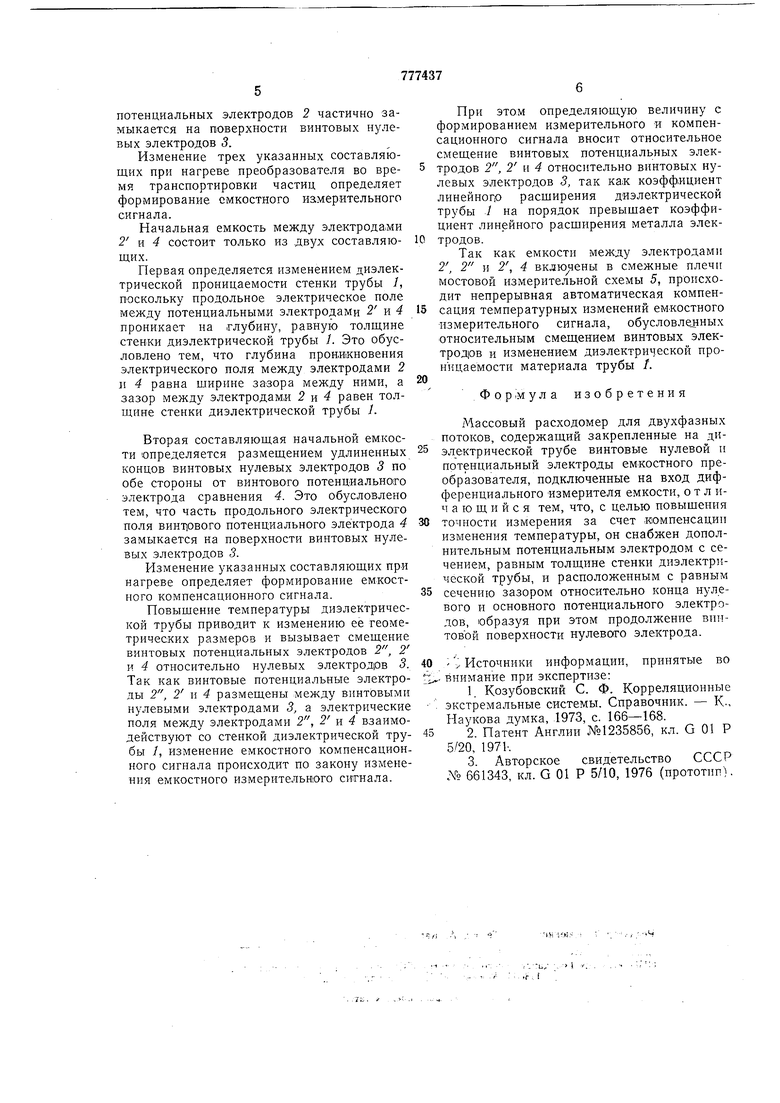

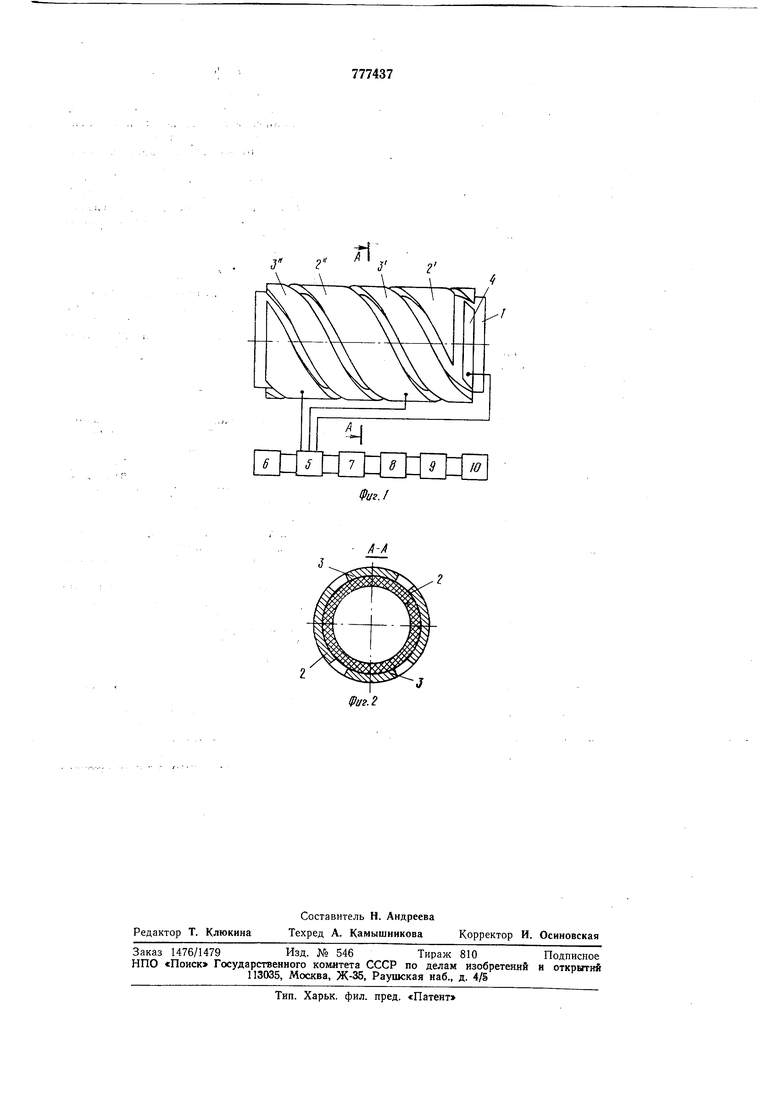

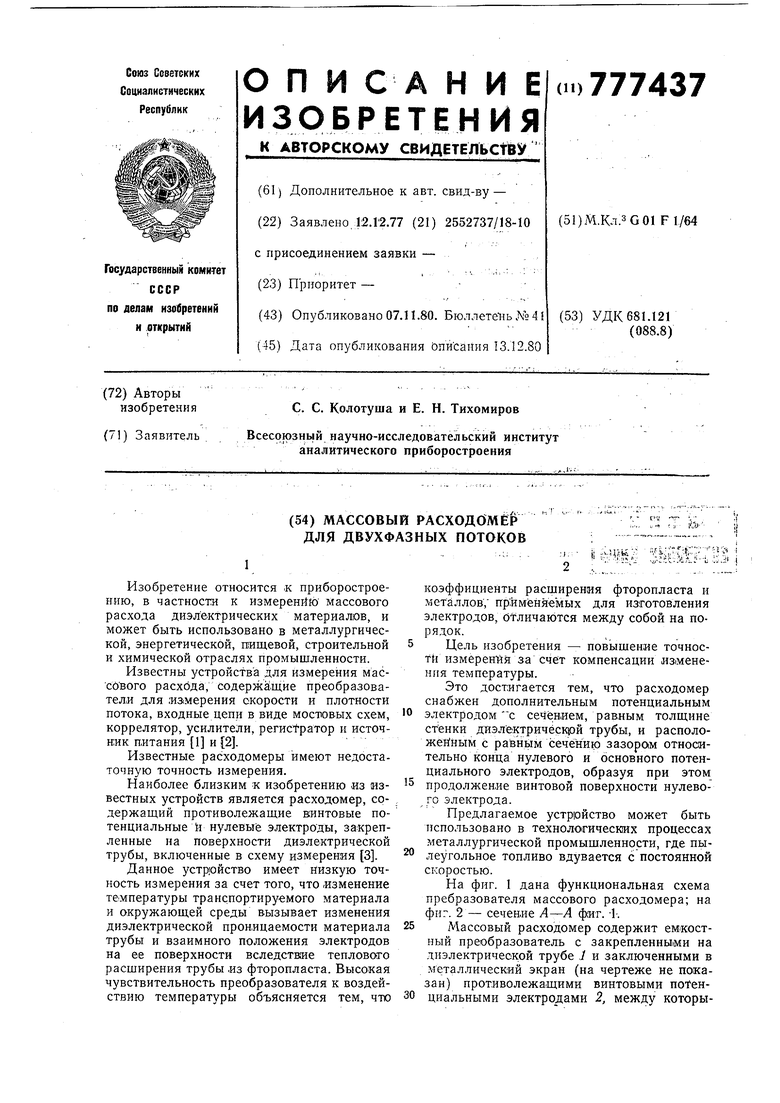

М;и размещены заземленные винтовые нулевые электроды 3 с удлиненными концами, между которыми параллельно торцам потенциальных электродов 2 размещен винтовой потенциальный электрод сравпепия 4, за1крепленный на расстоянии, с квадратным сечением, равным толщине стенки диэлектрической трубы /.

Расстояния в вннтовом зазоре между электродами 2, 3 .и 2, 4 равны между собой по крайней мере в одном из зазоров.

Электроды 2, 3 тл 4 педставляют собой части металлической трубы, разделенные винтовыми спиральными зазорами, проекции образующих которых на плоскость, касательную :К их цилиндрической поверхности, представляют собой участки синусоидальных кривых.

Емкюсть между электродами 2, 2 и 2, 4 подбираются равными между собой. Для выравнивания указанных емкостей электрод 4 может быть несколько укороченным по своей длине. Емкости между электродами 2, 2 и ., 4 включены на вход дифференциального измерителя емкости, выполненного, например, в виде моста переменного тока 5 с тесной индуктивной связью смежных плеч. Включенные в смежные плечи моста начальные емности между электродами 2, 2 и 2, 4 скомпенсирова:ны элементами настройки (на чертеже не показаны) при отсутствии частиц в преобразователе. Выход мостовой измерительной схемы 5, запитанной от генератора 6, через избирательный усилитель 7, амплитудный детектор 8, нормирующий усилитель 9 включен на вход регистрирующего самописца 10. Преобразователь расходомера монтируется в трубопроводе, п|0 которому транспортируются частицы.

Описанное устройство работает следующим образом:

При движении частиц (вещества) с постоянной скоростью, что наблюдается при иснолЬзовании оборудования, создающего постоянный расход транспортирующей фазы; например воздуха, .измерение расхода происходит согласно выражению т

Q(t) V M(t)dt,(I)

u где V - скорбеть потока;

M(t) - масса частиц в рабочем объе преобразователя.

При подаче напряжения на высокопотенцйальные электроды 2 и 2 и отсутствии между ними электродов нулевого потенциала 3 и 3 в рабочем объеме диэлектрической трубы / создается неравномерное электрическое поле, напряженность кохорого увеличивается к оси рабочего объема Наличие области повышенной напряженности определяется вогнутой формой и по стояйныл соотнощением ширины винтовых иотенциальных электродов 2. Для создания

равномерного электрического поля в зазоре высокопотенциальными винтовыми электродами 2 установлены винтовые нулевые низкопотенциальные электроды 5. При этом электрическое поле выравнивается в поперечном сечении рабочего объема диэлектрической трубы /. Это обусловлено тем, что часть электрического поля, замыкаясь на поверхности электродов нулевого потенциала 3, уменьшает свою напряженность по оси рабочего объема. Тем самым достигается равномерность электрического поля в каждом поперечном сечении по высоте диэлектрической трубы. Так как нулевые 5 электроды 3 воспроизводят по конфигурации изменение зазора но высоте преобразователя, равномерное электрическое поле создается внутри всего рабочего объема, поэтому прохождение равной массы материа0 ла через любую точку ее поперечного сечения будет вызывать одинаковые приращения емкости преобразователя. В результате этого достигается независимость чувствительности (коэффициента преобразования) 5 от места прохождения частиц материала по сечению диэлектрической трубы. Тем самым практически исключается погрещность, возпикающая за счет неравномерности электрического поля в расходомерах такой кон0 струкции, и достигается линейность расходной характеристики.

Достигнутая равномерность электрического поля дает возможность производить градуировку преобразователя не только с 5 помощью образцовых аэррзольных потоков, создание которых представляет сложную техническую задачу, а с помощью сосредоточенных масс контролируемого дисперсного материала, помещенных в рабочий объем 0 преобразователя в статическом положении. При увели11ении температуры двухфазного потока и окружающей среды происходит нагрев электрической трубы / с винтовыми электродами 2, 3 w.4. 5 В смежные плечи ,мостовой измерительной схемы 5 включены электроды 2, 2 и 2, 4.

Начальная емкость между электродами 2 и 2 состоит, в основном, из трех состав50 ляющих.

Первая составляющая определяется расходом частиц через датчик, поскольку электрическое поле между электродами 2 ц 2 проникает через рабочий объем тру55 бы /.

Вторая составляющая определяется изменением диэлектрической проницаемости стенки трубы /, поскольку электрическое поле потенциальных электродов 2 проникает в рабочий объем через стенку диэлектрической трубы /.

Третья составляющая начальной емкости определяется размещением нулевых электродов между потенциальными элек65 тполалти 2 nocTcn.ribKv ЧЛРКТПИЧРГКПР полр

потенциальных электродов 2 частично замыкается иа поверхности винтовых нулевых электродов 3.

Изменение трех указанных составляющих при нагреве преобразователя во время транспортировки частиц определяет формирование емкостного из,мерительного сигнала.

Начальная емкость между электродами 2 и 4 состоит только из двух составляющих.

Первая определяется изменением диэлектрической проницаемости стенки трубы /, поскольку продольное электрическое поле между потенциальными электродами 2 -к 4 проникает на глубину, равную толщине стенки диэлектрической трубы 7. Это обусловлено тем, что глубина проникновения электрического поля между электродами 2 J 4 равна ширине зазора между ними, а зазор между электродами 2 ц 4 равен толщине стенки диэлектрической трубы /.

Вторая составляющая начальной емкости определяется размещением удлиненных концов винтовых нулевых электродов 3 по обе стороны от винтового потенциального электрода сравнения 4. Это обусловлено тем, что часть продольного электрического поля BHHTiOBOro потенциального электрода 4 замыкается на поверхности винтовых нулевых электродов 5.

Изменение указанных составляющих при нагреве определяет формирование емкостного компенсационного сигнала.

Повыщение температуры диэлектрической трубы приводит к изменению ее геометрических размеров и вызывает смещение винтовых потенциальных электродов 2, 2 и 4 относительно нулевых электродрв 3. Так как винтовые потенциальные электроды 2, У и 4 размещены между винтовыми нулевыми электродами 3, а электрические поля между электродами 2, 2 и 4 взаимодействуют со стенкой диэлектрической трубы /, изменение емкостного компенсационного сигнала происходит по закону изменения емкостного измерительного сигнала.

При этом определяющую величину с формированием измерительного и компенсационного сигнала вносит относительное смещение винтовых потенциальных электродов 2, 2 и 4 относительно винтовых нулевых электродов 3, так как коэфф,ициент линейного расщирения диэлектрической трубы / на порядок превыщает коэффициент линейного расщирения металла электродов.

Так как емкости между электродамп 2, 2 и 2, 4 в смежные плечи мостовой измерительной схемы 5, происходит непрерывная автоматическая компенсация температурных изменений ем-костного измерительного сигнала, обусловленных относительным смещением винтовых электродрв и изменением диэлектрической проницаемости материала трубы /.

Фор|Мула изобретения

Массовый расходомер для двухфазных потоков, содержащий закрепленные на диэлектрической трубе винтовые нулевой и потенциальный электроды емкостного преобразователя, подключенные на вход дифференциального Измерителя емкости, отличающийся тем, что, с целью повыщения

точности измерения за счет компенсации изменения температуры, он снабжен дополнительным потенциальным электродом с сечением, равным толщине стенки диэлектрической трубы, и расположенным с равным

сечению зазором относительно конца нулевого и основного потенциального электродов, образуя при этом продолжение виитовЪй поверхности нулевого электрода.

,- Источники информации, принятые во внимание при экспертизе:

1, Козубовский С. Ф. Корреляционные экстремальные системы. Справочник. - К.,

Наукова думка, 1973, с. 166-168. 2. Патент Англии №1235856, кл. G 01 Р 5/20, 1971.

3. Авторское свидетельство СССР 661343, кл. G 01 Р 5/10, 1976 (прототип).

J 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостной преобразователь | 1978 |

|

SU800854A1 |

| Устройство для измерения скорости и расхода твердого компонента в двух фазных потоках | 1979 |

|

SU862078A2 |

| Устройство для измерения давления веществ в трубопроводе | 1980 |

|

SU1334050A1 |

| Емкостный датчик | 1978 |

|

SU974237A1 |

| Устройство для контроля физических параметров дисперсных материалов | 1975 |

|

SU789718A1 |

| Емкостный преобразователь расхода потока | 1978 |

|

SU767522A1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК ВЛАЖНОСТИ ТКАНИ | 2001 |

|

RU2209420C2 |

| Емкостной первичный преобразователь | 1976 |

|

SU566174A1 |

| Массовый расходомер | 1980 |

|

SU877331A1 |

| Устройство для измерения скорости и расхода твердого компонента в двухфазных потоках | 1984 |

|

SU1275212A1 |

Авторы

Даты

1980-11-07—Публикация

1977-12-12—Подача