1

Изобретение относится к области измерительной техники, а именно к частотным датчикам, и предназначено для измерения силы, давления, ускорения в любой аппаратуре, применяемой в устройствах автоматического контроля, управления и регулирования.

Известен однокомпонентный вибрационный динамометр, содержащий дополнительную компенсационную перемычку, вблизи которой расположены электромагнитные возбудитель и преобразователь колебаний 1. Однако известные устройства имеют сложную конструкцию, требуют специальной подгонки частоты колебаний компенсационной перемычки (выступа) к частоте колебаний основной перемычки.

Наиболее близким по технической сущности к изобретению является частотный датчик силы, содержащий упругий элемент, выполненный за одно целое с силопередающим элементом, резонатор, соединенный одним концом с упругим, & другим - с силопередающим элементами, возбудитель и преобразователь колебаний и температурный компенсатор .

Недостатком известного датчика являются изменение частоты колебаний прямоугольной перемычки, температурная погрешность датчика из-за невысокой точно. сти температурной компенсации.

Целью изобретения является повышение точности измерения.

5 Поставленная цель достигается тем, что температурный компенсатор выполнен в виде плоских пластин с прорезями, однн конец которых жестко закреплен на упругом элементе, а другой - на силопередаю10 щем, причем пластины температурного компенсатора могут быть собраны в пакет и в местах крепления с упругим и силопередающим элементами разделены между собой прокладками.

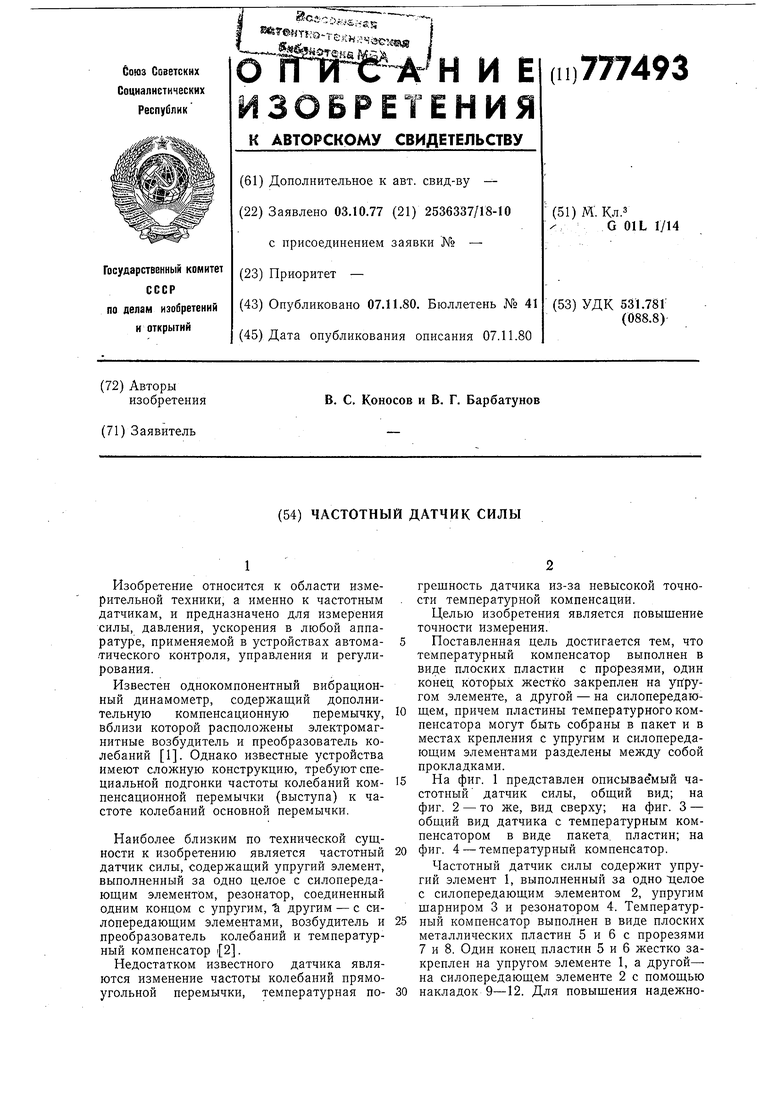

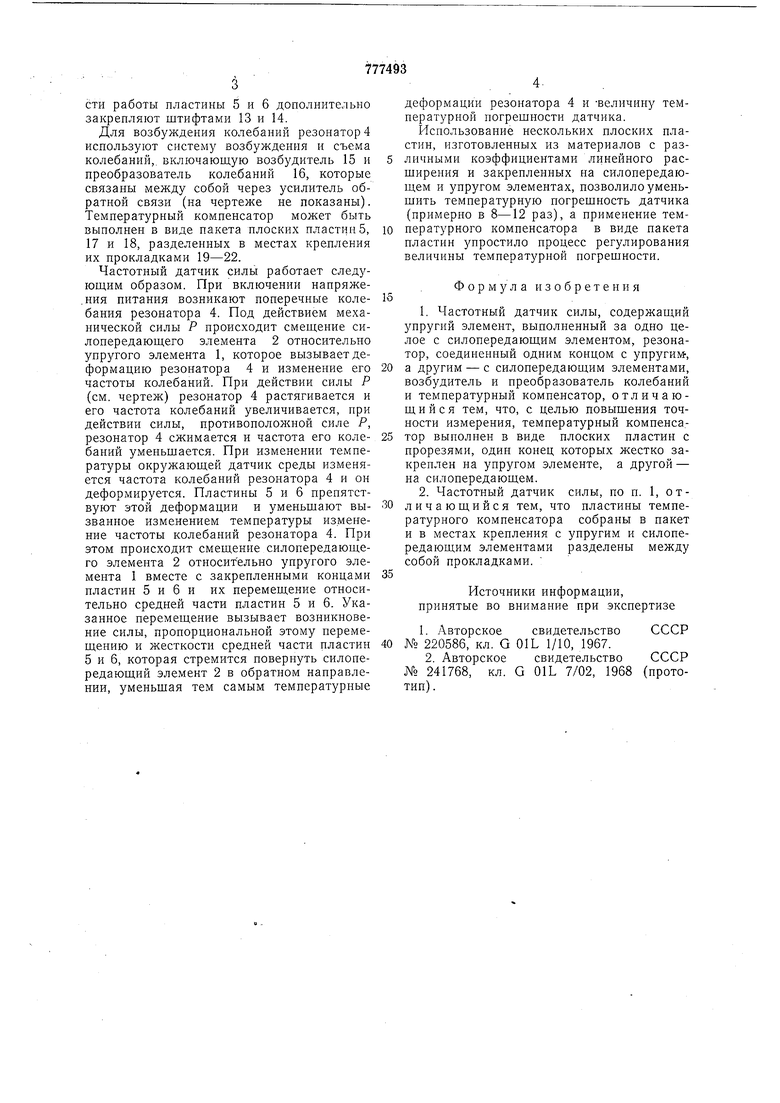

15 На фиг. 1 представлен описываемый частотный датчик силы, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - общий вид датчика с температурным компенсатором в виде пакета, пластин; на

20 фиг. 4 - температурный компенсатор.

Частотный датчик силы содержит упругий элемент 1, выполненный за одно целое с силопередающим элементом 2, упругим шарниром 3 и резонатором 4. Температурный компенсатор выполнен в виде плоских металлических пластин 5 и 6 с прорезями 7 и 8. Один конец пластин 5 и 6 жестко закреплен на упругом элементе 1, а другой- на силопередающем элементе 2 с помощью

30 накладок 9-12. Для повышения надежности работы пластины 5 и 6 дополнительно закрепляют штифтами 13 и 14.

Для возбуждения колебаний резонатор 4 используют систему возбуждения и съема колебаний,, включающую возбудитель 15 и преобразователь колебаний 16, которые связаны между собой через усилитель обратной связи (на чертеже не показаны). Температурный компенсатор может быть выполнен в виде пакета плоских пластин 5, 17 и 18, разделенных в местах крепления их прокладками 19-22.

Частотный датчик силы работает следующим образом. При включении напряже.ния питания возникают поперечные колебания резонатора 4. Под действием механической силы Р происходит смещение силопередающего элемента 2 относительно упругого элемента 1, которое вызывает деформацию резонатора 4 и изменение его частоты колебаний. При действии силы Р (см. чертеж) резонатор 4 растягивается и его частота колебаний увеличивается, при действии силы, противоположной силе Р, резонатор 4 сжимается и частота его колебаний уменьщается. При изменении температуры окружающей датчик среды изменяется частота колебаний резонатора 4 и он деформируется. Пластины 5 и 6 препятствуют этой деформации и уменьщают вызванное изменением температуры изменение частоты колебаний резонатора 4. При этом происходит смещение силопередающего элемента 2 относительно упругого элемента 1 вместе с закрепленными концами нластин 5 и 6 и их перемещение относительно средней части пластин 5 и 6. Указанное перемещение вызывает возникновение силы, пропорциональной этому перемещению и жесткости средней части пластин 5 и 6, которая стремится повернуть силопередающий элемент 2 в обратном нанравлении, уменьщая тем самым температурные

деформации резонатора 4 и -величину температурной погрешности датчика.

Использование нескольких плоских пластин, изготовленных из материалов с различными коэффициентами линейного расщирения и закрепленных на силопередающем и упругом элементах, позволило уменьшить температурную погрещность датчика (примерно в 8-12 раз), а применение температурного компенсатора в виде пакета пластин упростило процесс регулирования величины температурной погрещности.

Формула изобретения

1.Частотный датчик силы, содержащий шругий элемент, выполненный за одно целое с силопередающим элементом, резонатор, соединенный одним концом с упругим, а другим - с силопередающим элементами, возбудитель и преобразователь колебаний и температурный компенсатор, отличающийся тем, что, с целью повышения точности измерения, температурный компенсатор выполнен в виде плоских пластин с прорезями, один конец которых жестко закреплен на упругом элементе, а другой - на силопередающем.

2.Частотный датчик силы, по п. 1, отличающийся тем, что пластины температурного компенсатора собраны в пакет и в местах крепления с упругим и силопередающим элементами разделены между собой прокладками.

Источники информации, принятые во внимание при экспертизе

1. у вторское свидетельство СССР № 220586, кл. G OIL 1/10, 1967.

2. Авторское свидетельство СССР № 241768, кл. G OIL 7/02, 1968 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Частотный датчик | 1975 |

|

SU582464A1 |

| Частотный преобразователь силы | 1979 |

|

SU847078A1 |

| Частотный датчик давления | 1980 |

|

SU979922A1 |

| Частотный датчик давления | 1977 |

|

SU666450A1 |

| Силоизмерительный преобразователь с частотным выходом | 1977 |

|

SU659917A1 |

| Частотный датчик давления | 1983 |

|

SU1134891A1 |

| ПЬЕЗОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2016 |

|

RU2623182C1 |

| ВИБРОЧАСТОТНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2017 |

|

RU2660621C1 |

| Частотный преобразователь силы | 1978 |

|

SU964488A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

Авторы

Даты

1980-11-07—Публикация

1977-10-03—Подача