1

Изобретение относится к теплоэнергетике и может быть использовано для охлаждения конструкционных.элементов электрических машин, сопел ракетных двигателей, камер плазмотронов и 5 т. п. машин.

Известно, что эфЛективным способом защиты конструкционных элементов от перегрева является пористое охлаждение, при котором охладитель, проходя Ю через поры, отбирает тепло от стенки, а выйдя на поверхность, снижает интенсивность теплообмена между горячим газом и стенкой. Если охладиге.лём является жидкость, то при ее испаре- 5 НИИ поглощается скрытая теплота фазового перехода. Например, наполняя или пропитывая пористый вольфрамовый вкладыш сопла другим материалом, который может испаряться при меньшей 20 температуре, поглощая при этом тепло, можно добиться снижения температуры стенки.. Составной вкладыш работает как поглотитель тепла до тех пор, пока температура его поверхности не 25 достигнет точки кипения или разложения заполняющей фазы. Тогда начинается его испарение с образованием зоны пористого вольфрама, через которую фильтруется парообразный охлади- ЗО

2

тель. Пар отбирает дополнительное количество тепла от пористого вольфрама, понижая таким образом температуру поверхности. Выбор охладителя и пористости матрицы .зависит от условий .работы. Такие охлалители, как серебро, медь, цинк и гидрид лития, привлекли наибольшее внимание.

Этот способ применяется в основном для организации охлаждения при высоких температурах, например в соплах ракетных двигателей, где целесообразно применение в качестве охлаждающих агентов различных металлов, однако применительно к температурам порядка 50-500°С, имеющим место в теплоэнергетике, охлаждение испарением металлов практически не применяется, так как при указанных температурах большинство металлов испаряется очень медленно и охлаждение при этом весьма малоэффективное. Кроме того, пары металлов могут конденсироватьсА в трактах за пористыми стенками, что недопустимо, например для электрических машин.

Известен способ, примененный в системе испарительного охлаждения электрических машин, при котором активные части и отдельные конструкционные пористые элементы машины.пропитываются жидким охлаждающим агентом, который испаряется при работе машины и обеспечивает при этом кратковременное, интенсивное и равномерное ее охлаждение l ,

Недостаток известного способа заключается в том, что испарение жидкого охлаждающего агента в процессе нагрева конструкционного элемента начинается намногоранЁшё, чем температура элемента достигнет допустимой величины. Например,, допустимая температура перегрева конструкционных элементов электромашины , Применяемые для охлаждения жидкие хладагенты, например содержшгще спирты, испаряются практически при температуре выше температуры замерзания, т. е. даже при нормальной температуре, когда температура ниже допустимой и конструкционные элементы вполне работоспособны без охлаждения, происходит бесполезное испарение хладагента. Часть охлаждающего агента таким образом расходуется неэкономно, нерационально. Очевидно, что количество охлаждающего агента для охлаждения элемента при его нагреве до температуры, выше допустимой, уменьшается и поэтому ресурс охлаждения уменьшается.

Известен,также способ испарительного охлаждения пористых элементов аппарата, в частности электрической машины, при котором в полости аппарата устанавливают датчик изменения температурных параметров, заключающийся в дискретной подаче жидкой фазы хладагента с пропиткой,элементов и отводе паровой фазы, начало и конец которых определяют по указанному изменению параметров 2Д .

Однако указанный способ .также не обеспечивает необходимого увеличения ресурса работы и экономичности охлаждения. ..

Цель изобретения - увеличение ресурса и экопоьтчаости охлаждения.

Поставленная цель достигается тем, что в способе испарительного охлаждения конструкционных элементов машин, включающем пропитку пористых конструкционных элементов охлаждающим агентом и его испарение при нагревё элементов машины, пропитку пористых конструкционных элементов осуществляют ферромагнитной жидкЮстью,посла пропитки которой элементы помещают в магнитное поле .с регулируемой напряженностью, увеличивают напряженность поля и отверждают ферромагнитную жидкость,, а при перегреве элементов, который определяют при помощи датчика, указанный хладагент, путем уменьшения напряженности магнитного поля, ожИжают, обеспечивая его испарение, и отводят его паровую фазу, одновременно подавая дополнительную порцию хладагента в жидкой фаз е.

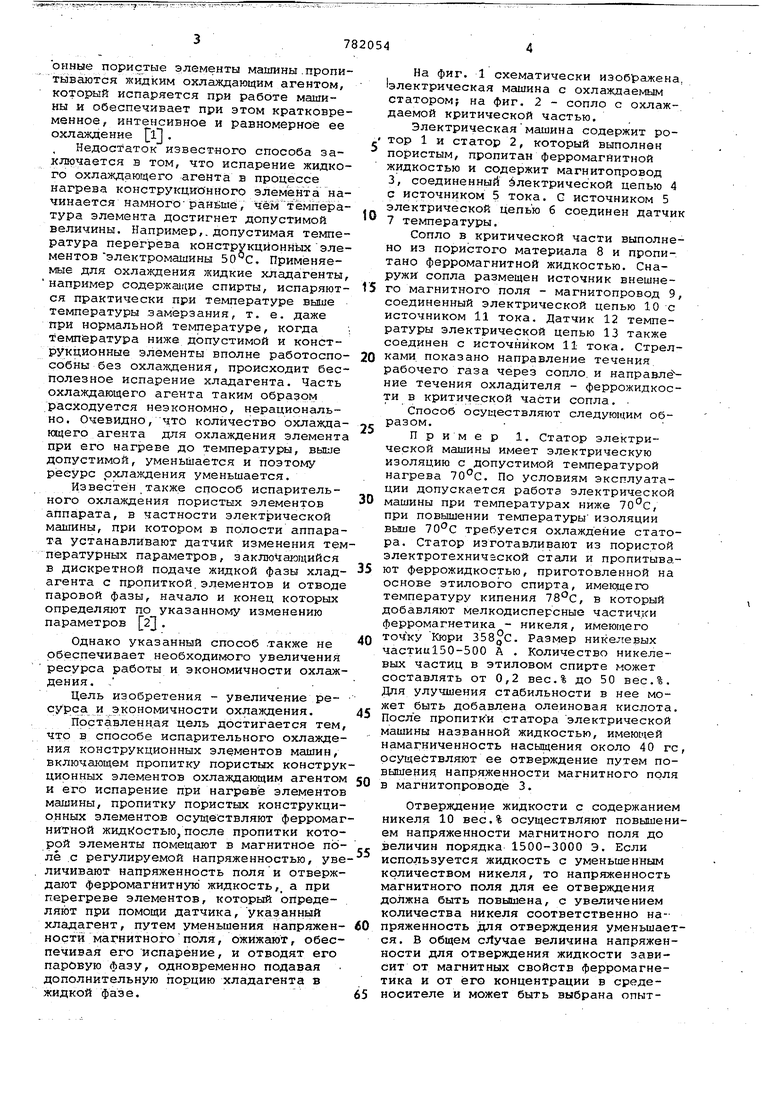

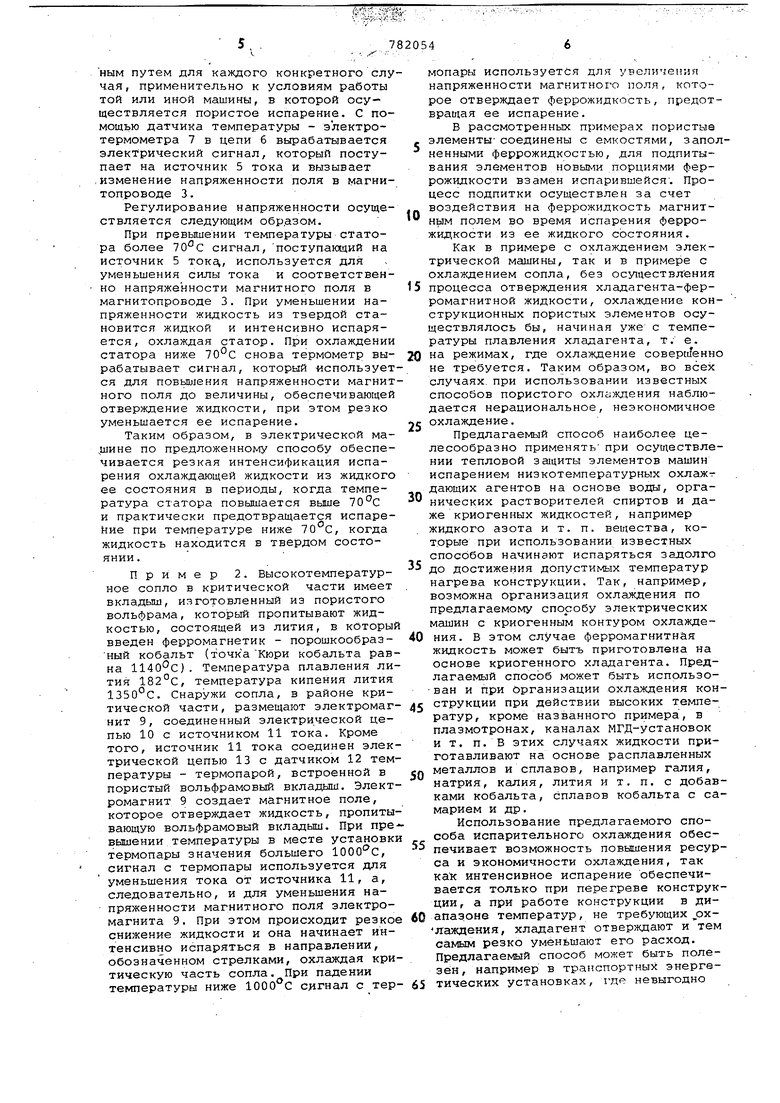

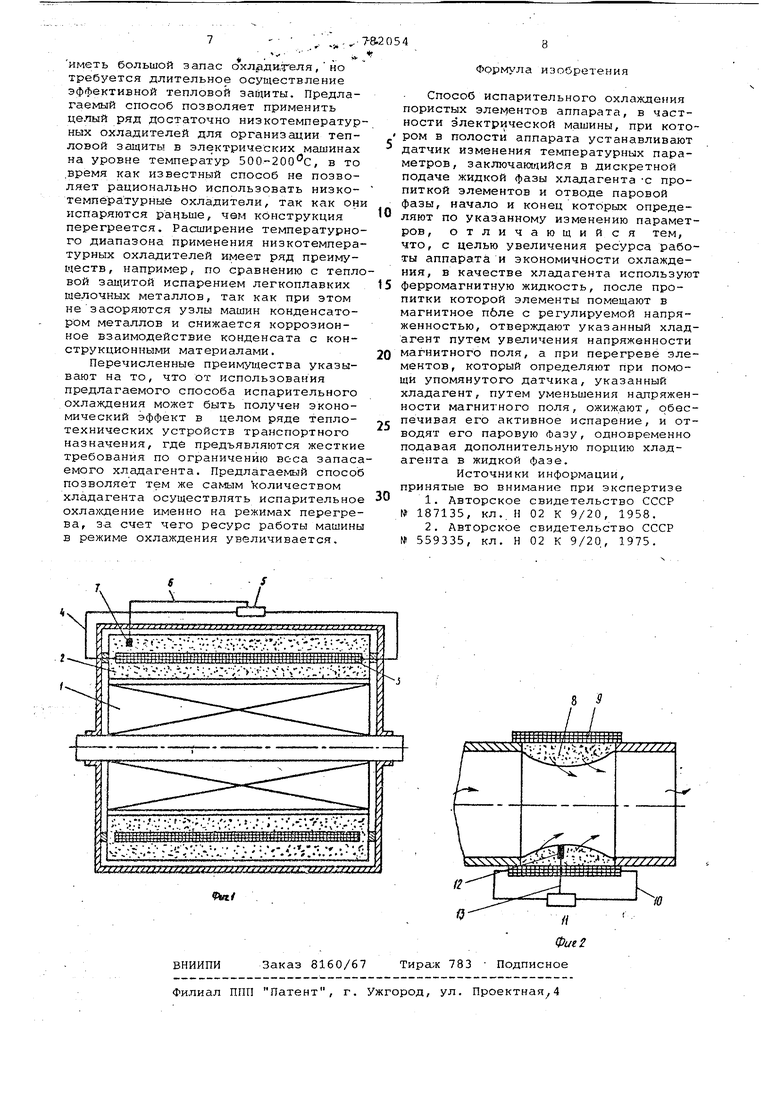

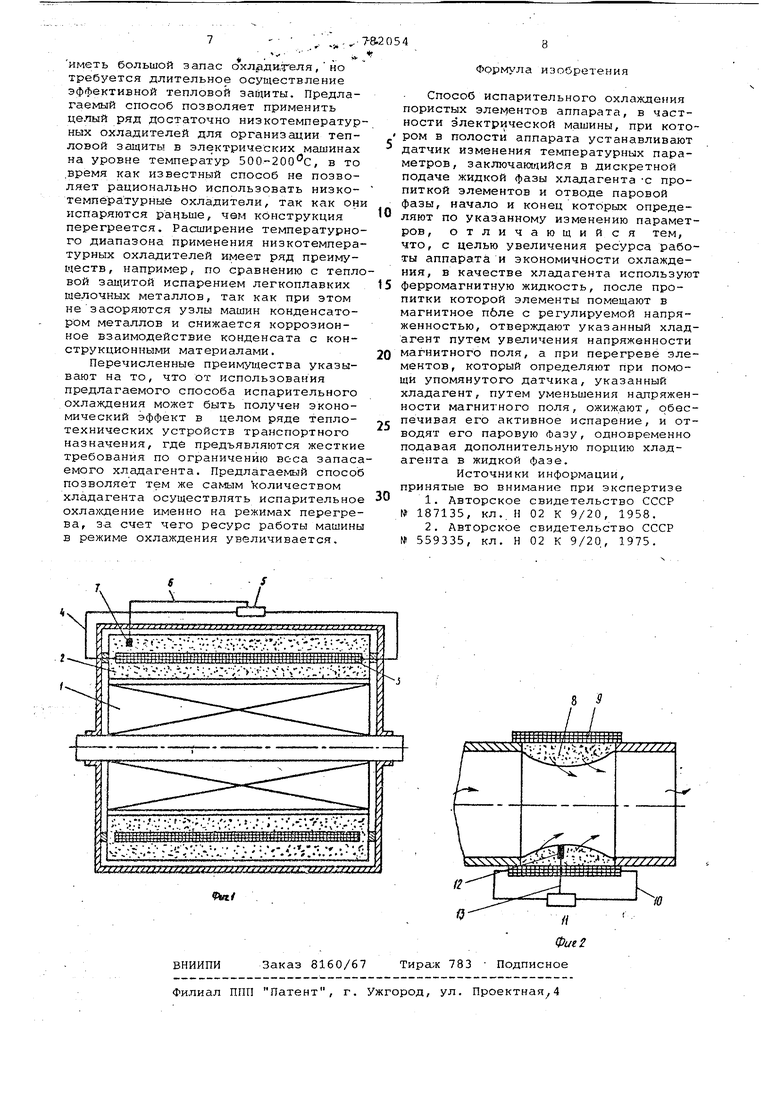

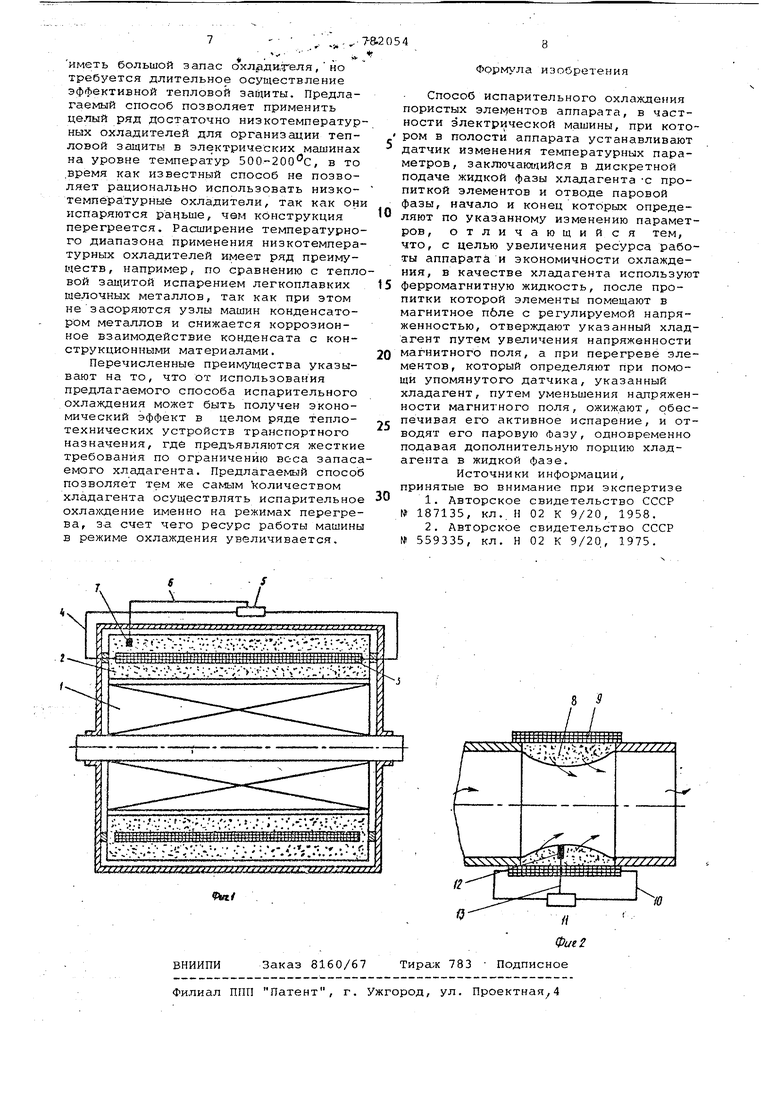

На фиг. 1 схематически изображена, электрическая машина с охлаждаемым статором; на фиг. 2 - сопло с охлаждаемой критической частью.

Электрическая машина содержит ро, тор 1 и статор 2, который выполнен пористым, пропитан ферромагнитной жидкостью и содержит магнитопровод 3, соединенный йлектрической цепью 4 с источником 5 тока. G источником 5 электрической цепью б соединен датчик 7 температуры.

Сопло в критической части выполнено из пористого материала 8 и пропитано ферромагнитной жидкостью. Снаружи сопла размещен источник внешнего магнитного поля - магнитопровод 9, соединенный электрической цепью 10с источником 11 тока. Датчик 12 температуры электрической цепью 13 также соединен с источником 11 тока. Стрелками показано направление течения

рабочего газа через сопло, и направле ние течения охладителя - феррожидкости в критической части сопла. .

Способ осуществляют следующим образом.

Пример 1. Статор электрической машины имеет электрическую изоляцию с допустимой температурой нагрева . По условиям эксплуатации допускается работа электрической

0 машины при температурах ниже 70с, при повышении температуры изоляции выше 70-С требуется охлаждение статора. Статор изготавливают из пористой электротехничзской стали и пропитывают феррожидкостью, приготовленной на основе этилового спирта, имекадего температуру кипения 78с, в который добавляют мелкодисперсные частичтси ферромагнетика - никеля, имеющего

Q точку Кюри ЗБВрС. Размер никелевых частиц150-500 А . Количество никелевых частиц в этиловом спирте может составлять от 0,2 вес.% до 50 вес.%. Для улучшения стабильности в нее может быть добавлена олеиновая кислота.

5 После пропитки статора электрической машины названной жидкостью, имеющей намагниченность насыщения около 40 гс, осуществляют ее отверждение путем повышения, напряженности магнитного поля

0 в магнитопроводе 3.

Отверждение жидкости с содержанием никеля 10 вес.% осуществляют повышением напряженности магнитного поля до величин порядка 1500-3000 Э. Если используется жидкость с уменьшенным количеством никеля, то напряженность магнитного поля для ее отверждения должна быть повышена, с увеличением количества никеля соответственно напряженность для отверждения уменьшается. В общем сЛучае величина напряженности для отверждения жидкости зависит от магнитных свойств ферромагнетика и от его концентрации в среде5 носителе и может быть выбрана опытным путем для каждого конкретного слу чая, применительно к условиям работы той или иной машины, в которой осуществляется пористое испарение. С помощью датчика температуры - электротермометра 7 в цепи 6 вырабатывается электрический сигнал, который поступает на источник 5 тока и вызывает .изменение напряженности поля в магнитопроводе 3. Регулирование напряженности осуществляется следующим обр.азом. При превышении температуры статора более сигнал, поступающий на источник 5 ТОК9,, используется для уменьшения силы тока и соответственно напряженности магнитного поля в магнитопроводе 3. При уменьшении напряженности жидкость из твердой становится жидкой и интенсивно испаряется, охлаждая статор. При охлаждении статора ниже снова термометр вырабатывает сигнал, который использует ся для повьпления напряженности магнит ного поля до величины, обеспечивающей отверждение жидкости, при этом резко уменьшается ее испарение. Таким образом, в электрической по предложенному способу обеспечивается резкая интенсификация испарения охлаждающей жидкости из жидкого ее состояния в периоды, когда температура статора повышается выше 70°С и практически предотвращается испарение при температуре ниже , когда жидкость находится в твердом состоянии. Пример 2. Высокотемпературное сопло в критической части имеет вкладыш, изготовленный из пористого вольфрама, который пропитывают жидкостью, состоящей из лития, в который введен ферромагнетик - порошкообразный кобальт (точка Кюри кобальта равна И40°С) . Температура плавления лития 182°С, температура кипения лития . Снаружи сопла, в районе критической части, размещают электромаг нит 9, соединенный электрической цепью 10 с источником 11 тока. Кроме того, источник 11 тока соединен элек трической цепью 13 с датчиком 12 тем пературы - термопарой, встроенной в пористый вольфрамовый вкладыш. Элект ромагнит 9 создает магнитное поле, которое отверждает жидкость, пропиты вающую вольфрамовый вкладыш. При пре вышеНИИ температуры в месте установки термопары значения большего , сигнал с термопары используется для уменьшения тока от источника 11, а, следовательно, и для уменьшения напряженности магнитного поля электромагнита 9. При этом происходит резкое снижение жидкости и она начинает интенсивно испаряться в направлении, обозначенном стрелками, охлаждая кри тическую часть сопла. При падении температуры ниже 1000°С с;1гнал с тер мопары используется для увеличения напряженности магнитнох-о поля, которое отверждает феррожидкость, предотвращая ее испарение. В рассмотренных примерах пористые элементы- соединены с емкостями, заполненными феррожидкостью, для подпитывания элементов новыми порциями феррожидкости взамен испарившейся. Процесс подпитки осуществлен за счет воздействия на феррожидкость магнитным полем во время испарения феррожидкости из ее жидкого состояния. Как в примере с охлаждением электрической машины, так и в примере с охлаждением сопла, без осуществления процесса отверждения хладагента-ферромагнитной жидкости, охлаждение конструкционных пористых элементов осуществлялось бы, начиная уже с температуры плавления хладагента, т. е. на режимах, где охлаждение coBeptifeHHo не требуется. Таким образом, во всех случаях, при использовании известных способов пористого охлгаждения наблюдается нерациональное, неэкономичное охлаждение. Предлагаемый способ наиболее целесообразно применять при осуществлении тепловой защиты элементов машин испарением низкотемпературных охлг1Жт дающих агентов на основе воды, органических растворителей спиртов и даже криогенных жидкостей, например жидкого азота и т. п. вещества, которые при использовании известных способов начинают испаряться задолго до достижения допустимых температур нагрева конструкции. Так, например, возможна организация охлаждения по предлагаемому способу электрических машин с криогенным контуром охлаждения. В этом случае ферромагнитная жидкость может быть приготовлена на основе криогенного хладагента. Предлагаемый способ может быть использован и при Организации охлаждения конструкции при действии высоких температур, кроме названного примера, в плазмотронах, каналах МГД-установок и т, п. В этих случаях жидкости приготавливают на основе расплавленных металлов и сплавов, например галия, натрия, калия, лития и т. п. с добавками кобальта, сплавов кобальта с самарием и др. Использование предлагаемого способа испарительного охлаждения обеспечивает возможность повышения ресурса и экономичности охлаждения, так ках интенсивное испарение обеспечивается только при перегреве конструкции, а при работе конструкции в диапазоне температур, не требующих ,охЛаждения, хладагент отверждают и тем самым резко уменьшают его расход. Предлагаемый способ может быть полезен, например в транспортных энергетических установках, где невыгодно

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2018 |

|

RU2714496C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ СТАТОРА | 2004 |

|

RU2283525C2 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ СТАТОРА ЭЛЕКТРИЧЕСКИХ МАШИН АВТОНОМНЫХ ОБЪЕКТОВ | 2013 |

|

RU2513042C1 |

| Статор электрической машины с трубчатой системой охлаждения | 2019 |

|

RU2719287C1 |

| ОХЛАЖДЕНИЕ УСТРОЙСТВ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ | 2003 |

|

RU2314894C2 |

| МАГНИТНЫЙ КЛИН-ОХЛАДИТЕЛЬ | 1991 |

|

RU2026593C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕТАЛЛА | 1995 |

|

RU2083698C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2014 |

|

RU2552532C1 |

| СПОСОБ ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 1969 |

|

SU426284A1 |

| Электрическая машина с испарительным охлаждением | 1980 |

|

SU892586A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-02—Подача