(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТВЕРДЕЮЩЕГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки ультразвукового преобразователя | 1991 |

|

SU1832193A1 |

| Материал для звуковода пьезоэлектрического преобразователя | 1990 |

|

SU1762227A1 |

| Ультразвуковой датчик для биологических исследований | 1988 |

|

SU1561954A1 |

| Раздельно-совмещенный ультразвуковой преобразователь | 1985 |

|

SU1242812A1 |

| Ультразвуковой уровнемер | 1989 |

|

SU1698648A1 |

| Способ измерения температурного поля | 1988 |

|

SU1578520A1 |

| Устройство для определения коэффициента поверхностного натяжения жидкости | 1989 |

|

SU1698706A1 |

| Датчик сдвиговых ультразвуковых колебаний | 1981 |

|

SU1018006A1 |

| Способ контроля процесса пайки | 1984 |

|

SU1245420A1 |

| АКУСТИЧЕСКИЙ БЛОК УЛЬТРАЗВУКОВОГО ИЗМЕРИТЕЛЬНОГО УСТРОЙСТВА | 2005 |

|

RU2302618C1 |

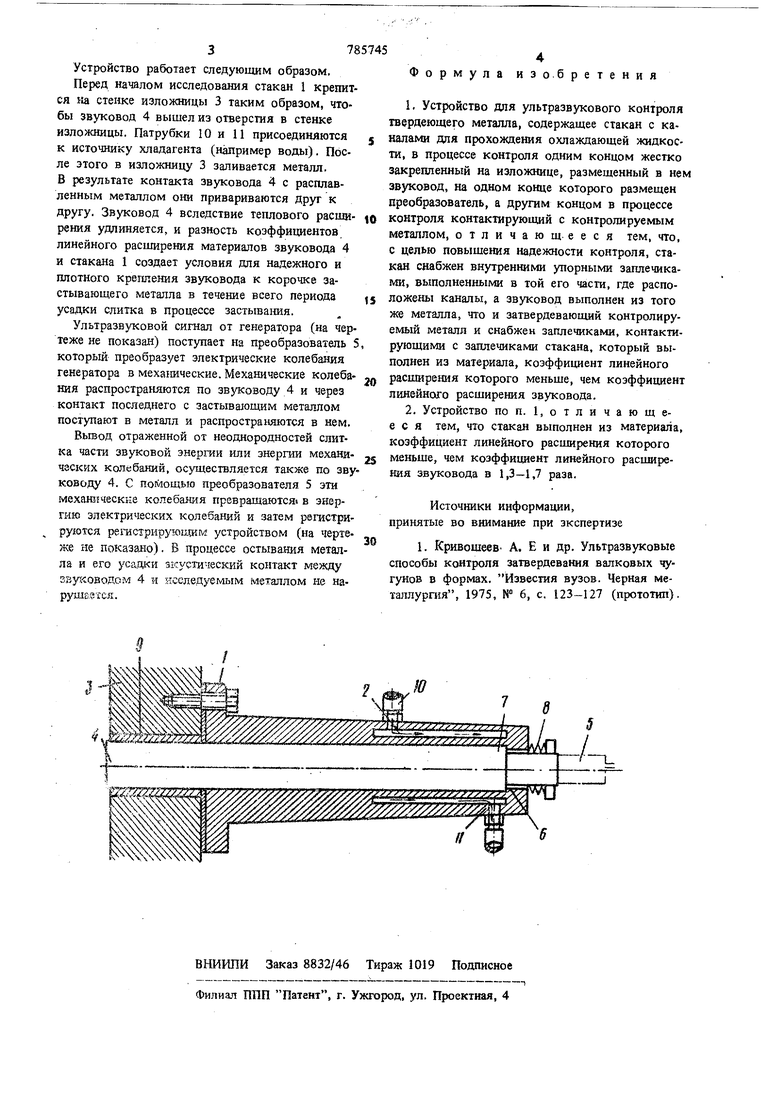

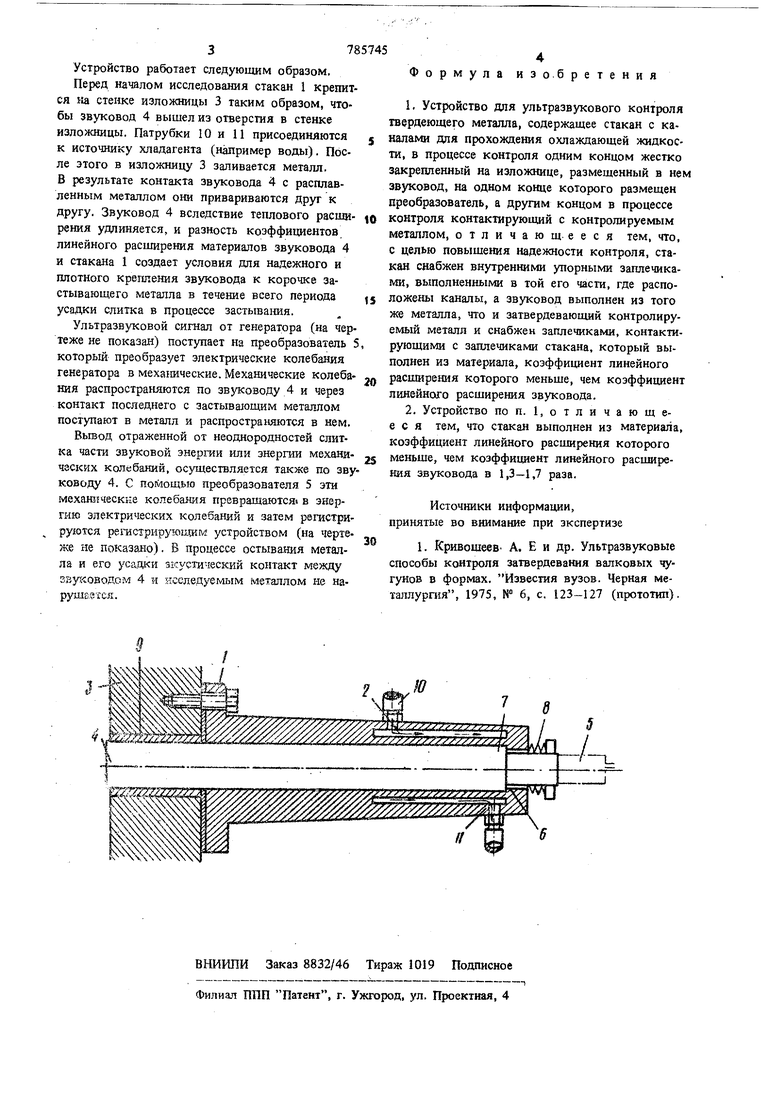

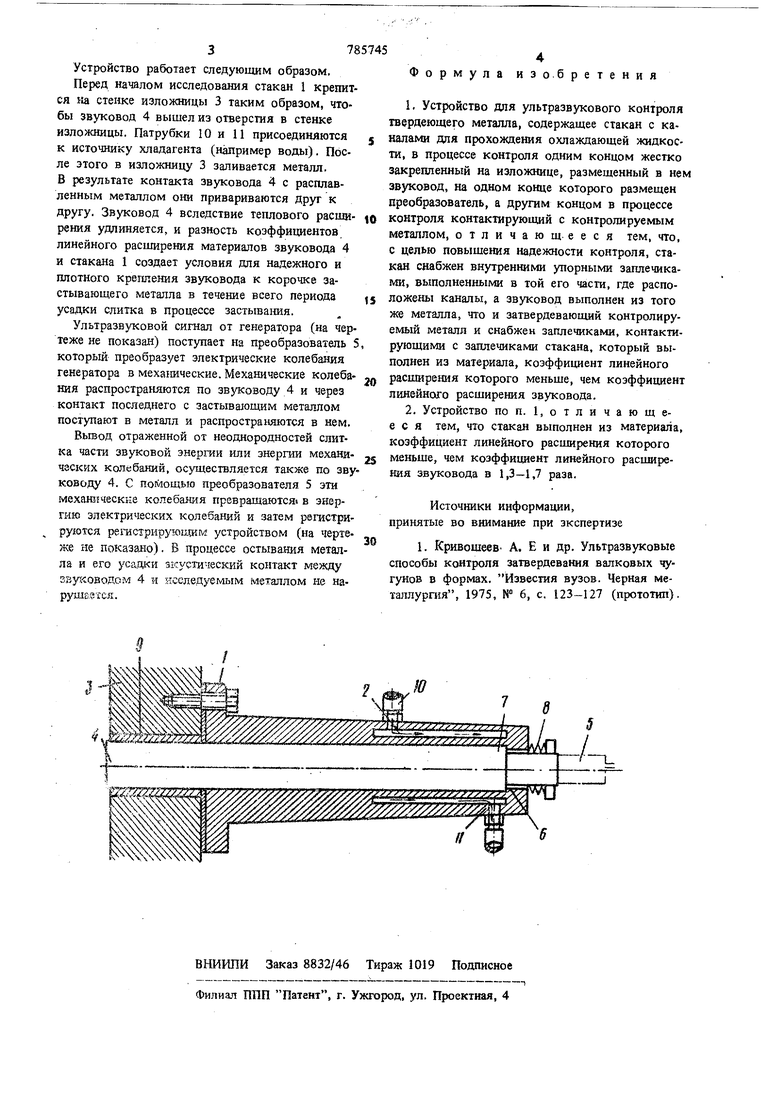

Изобретение относится к ультразвуковой дефектоскопии и Может быть Применено для кон роля твердеющего металла в изложницах. Известно устройство для ультразвукового контроля твердеющего металла, содержащее стакан с каналами для прохождения охлаждающей жидкости, в процессе контроля одним концом жестко закрепленный на изложнице, размещенный в нем звуковод, на одном конце которого размещен преобразователь, а другим концом в процессе контроля контактирующий с контролируемым металлом 1. Однако это устройство недостаточно надежно В процессе кристаллизации и охлаждения металла может Нарушаться акустический контакт между звуководом и контролируемым металлом Цель изобретения - повыщение надежности контроля твердеющего металла. Это достигается тем, что стакан снабжен внут ренними упорными заплечиками, выполненными в той его части, где расположены каналы, а зву ковод выполнен из того же металла, что и затвердевающий контролируемый металл, и снабжен заплечиками, контактирующими с заплечиками стакана, выполненного из материала, коэф:фициент линейного расширения которого меньше, чем коэффициент линейного расширения звуковода. Стакан может быть вьшолнен из материала, коэффициент линейного расцшрения которого меньше, чем коэффициент линейного расширения звуковода в 1,3-1,7 раза. На чертеже показано предлагаемое устройство, продольный разрез. Устройство содержит стакан 1 с каналами 2 Для прохождения охлаждающей жидкости, в процессе контроля одним концом жестко закрепленный на изложнице 3, размещенный в нем звуковод 4, на одном конце которого размещен преобразователь 5, а другим концом в процессе контроля контактирующий с контролируемым металлом. Стакан 1 снабжен внутренними упорными заплечиками 6, а звуковод 4 выполнен из того же металла, что и контролируемый металл, и снабжен заплечиками 7, контактирующими с заплечиками б стакана 1, тарельчатые пружины 8, уплотняющую втулку 9 и патрубки 10 и И. 378 Устройство работает следующим образом. Перед началом исследования стакан 1 крепится ка стенке изложницы 3 таким образом, чтобы звуковод 4 вышел из отверстия в стенке изложницы. Патрубки 10 и 11 присоединяются к источнику хладагента (например воды). После этого в изложницу 3 заливается металл. В результате контакта звуковода 4 с расплавленным металлом они привариваются друг к другу. Звуковод 4 вследствие теплового расширения удлиняется, и разность коэффициентов линейного расширения материалов звуковода 4 и стакана 1 создает условия для надежного и плотного крепления звуковода к корочке застывающего металла в течение всего периода усадки слитка в процессе застыва1ия. Ультразвуковой сигнал от генератора (на чертеже не показан) поступает на преобразователь 5 который преобразует электрические колебания генератора в меха шческие. Механические колебашя распространяются по звуководу 4 и через контакт последнего с застывшощим металлом поступают в металл и распространяются в нем. Вывод отраженной от неоднородностей слитка части звуковой энергии или энергии механичзских колебаний, осуществляется также по зву ководу 4. С пойощью преобразователя 5 эти механяческне колебания превращаются в энергию электрических колебаний и затем регистрируются регистрирующим устройством (на черте же не показало). В процессе остывания металла и его усадаи акустический контакт между 37зуководом 4 и исследуемым металлом не наруше.зсся. Формула изобретения 1,Устройство для ультразвукового контроля твердеющего металла, содержащее стакан с каналами для прохождения охлаждающей жидкости, в процессе контроля одним концом жестко закрепленный на изложнице, размещенный в нем звуковод, на одном конце которого размещен преобразователь, а другим концом в процессе контроля контактирующий с контролируемым металлом, отличающееся тем, что, с целью повыщения надежности контроля, стакан снабжен внутренними упорными заплечиками, выполненными в той его части, где расположены каналы, а звуковод выполнен из того же металла, что и затвердевающий контролируемый металл и снабжен заплечиками, контактирующими с заплечиками стакана, который выполнен из материала, коэффициент линейного расширения которого меньще, чем коэффициент линейного расширения звуковода. 2.Устройство поп. l,oтличaющee с я тем, что стакан выполнен из материала, коэффициент линейного расщирения которого меньше, чем коэффициент линейного расщирения звуковода в 1,3-1,7 раза. Источники информации, принятые во внимание при экспертизе 1. Кривошеев. А. Е и др. Ультразвуковые способы контроля затвердевания валковых чугунов в формах. Известия вузов. Черная металлурпш, 1975, № 6, с. 123-127 (прототип).

Авторы

Даты

1980-12-07—Публикация

1978-01-06—Подача