; 1

Изобретение относится к области

пайки, в чаЬтности к способам контроля процесса пайки, и может быть использовано в различных отраслях машиностроения, электротехники и электроники;

Цель изобретения - упрощение контроля и автоматизации процесса пайки,

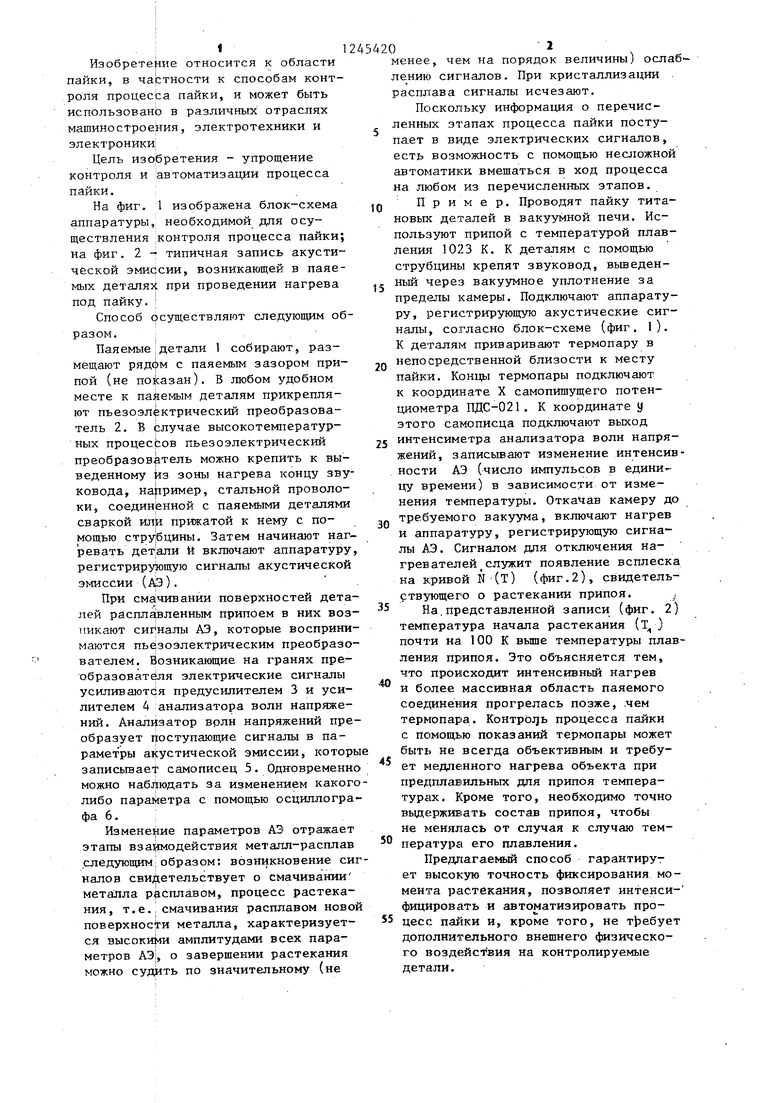

На фиг. 1 изображена блок-схема аппаратуры, необходимой для осуществления Контроля процесса пайки; на фиг. 2 - типичная запись акустической эмиссии, возникающей в паяемых деталях при проведении нагрева под пайку.

Способ осуществляют следующим образом. ;.

Паяемые I детали 1 собирают, размещают рядфм с паяемым зазором припой (не поЫзан). В любом удобном месте к падемым деталям прикрепляют пьезоэлектрический преобразователь 2. В случае высокотемпературных процесЬов пьезоэлектрический преобразователь можно крепить к выведенному из зоны нагрева концу зву ковода, например, стальной проволоки, соединенной с паяемыми деталями сваркой прижатой к нему с помощью стру бцины. Затем начинают нагревать дет:апи и включают аппаратуру регистрирующую сигналы акустической эмиссии (А|Э) .

При смачивании поверхностей деталей распла1вленным припоем в них возникают АЭ, которые воспринимаются пьезоэлектрическим преобразователем. Возникающие на гранях преобразователя электрические сигналы ус1тиваются предусилителем 3 и усилителем 4 анализатора волн напряжений. Анализатор врлн напряжений преобразует поступающие сигналы в па- рамет ры акустической эмиссии, котор записьгаает самописец 5. Одновременн можно наблюдать за измененгием каког либо параметра с помощью осциплогра фа 6.

Измене 1ие параметров АЭ отражает этапы вза одействия металл-расплав следующим образом: возникновение синалов свИ(1;1етельствует о смачивании металла расплавом, процесс растекания, т.е. смачивания расплавом ново поверхнос ги металла, характеризуется высокийи амплитудами всех параметров АЭ:, о завершении растекания можно судить по значительному (не

o

S

20

25

A20

30

35

40

45

50

менее, чем на порядок величины) ослаб- лению сигналов. При кристаллизации расплава сигналы исчезают.

Поскольку информация о перечисленных этапах процесса пайки поступает в виде электрических сигналов, есть возможность с помощью несложной автоматики вмещаться в ход процесса на любом из перечисленных этапов.

Пример. Проводят пайку тита- новьпс деталей в вакуумной печи. Используют припой с температурой плавления 1023 К. К деталям с помощью струбцины крепят звуковод, вьшеденный через вакуумное уплотнение за пред(2лы камеры. Подключают аппаратуру, регистрирующую акустические сигналы, согласно блок-схеме (фиг. 1). К деталям приваривают термопару в непосредственной близости к месту пайки. Концы термопары подключают к координате X самопишуш;его потенциометра ПДС-021. К координате у этого самописца подключают выход интенсиметра анализатора волн напряжений, записывают изменение интенсивности АЭ (число импульсов в единицу времени) в зависимости от изменения температуры. Откачав камеру до требуемого вакуума, включают нагрев и аппаратуру, регистрирующую сигналы АЭ. Сигналом для отключения нагрев ателей служит появление всплеска на к:ривой N (Т) (фиг.2), свидетельствующего о растекании припоя. j

На.представленной записи (фиг. 2) температура начала растекания (Т }

почти на 100 К вьше температуры плавления припоя. Это объясняется тем, что происходит интенсивный нагрев и более массивнай область паяемого соединения прогрелась позже, .чем термопара. KoHTpojjb процесса пайки с помощью показаний термопары может быть не всегда объективным и требует медленного нагрева объекта при предплавильных дпя припоя температурах. Кроме того, необходимо точно вьодерживать состав припоя, чтобы не менялась от случая к случаю температура его плавления.

Предоагаемый способ гарантируг ет высокую точность фиксирования момента растекания, позволяет интенси- фицировать и автоматизировать про- 55 цесс nafiKH н, кроме того, не требует дополнительного внещнего физического воздействия на контролируемые детали.

N,c1

400 300.

200

100- О

300

Редактор А, Сабо

Составитель Ф. Конопелько

Техред В.КадарКорректор В. Синицкая

Заказ 3946/8Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д. 4/5

Производстренно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

14)

А4

§t

Ч

т.к

600 300 Фиг.2.

1200 1500

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования процесса растекания расплавов по поверхности твердого тела | 1983 |

|

SU1155911A1 |

| Способ контроля процесса пайки и лужения | 1985 |

|

SU1585102A1 |

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| СПОСОБ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПАЙКИ | 2019 |

|

RU2758710C2 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Устройство для ультразвуковой пайки труб | 1985 |

|

SU1311881A1 |

| Способ пайки | 1977 |

|

SU941039A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ НАГРЕВАПРИ ПАЙКЕ | 0 |

|

SU199650A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU359579A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контроля процесса пайки или сварки плавлением | 1973 |

|

SU461811A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ определения скорости растекания припоя по паяемой поверхности | 1973 |

|

SU481377A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , БИэЛй : :- / | |||

Авторы

Даты

1986-07-23—Публикация

1984-10-31—Подача