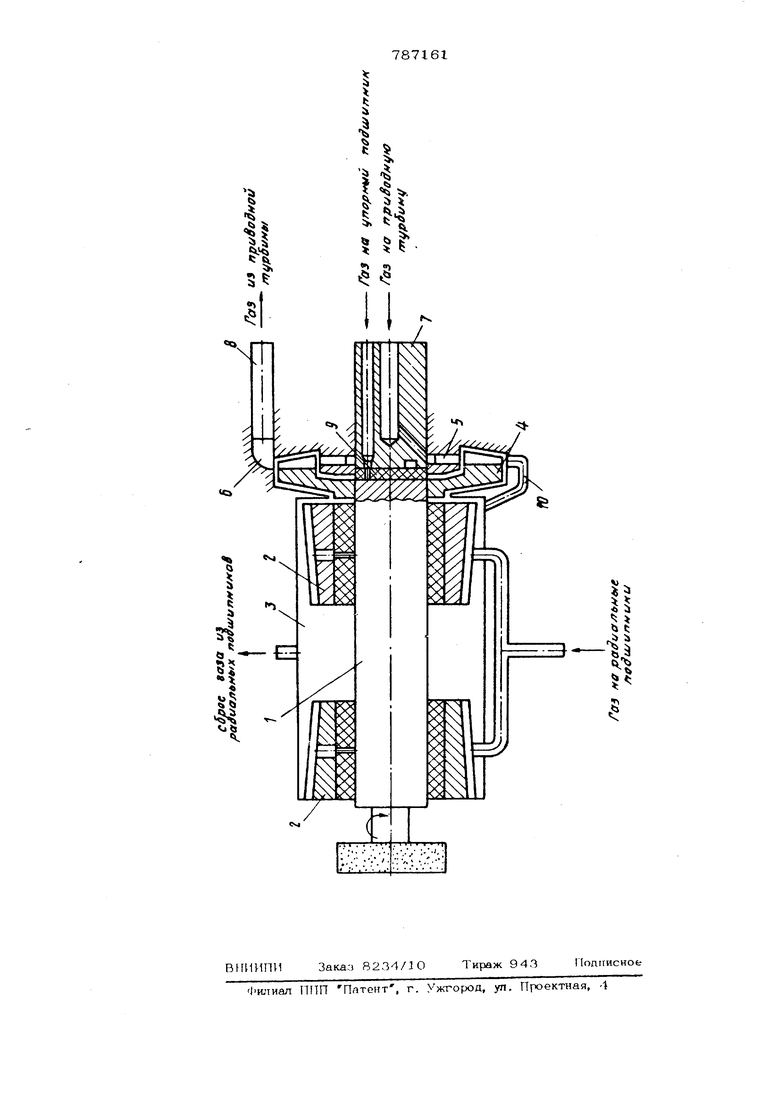

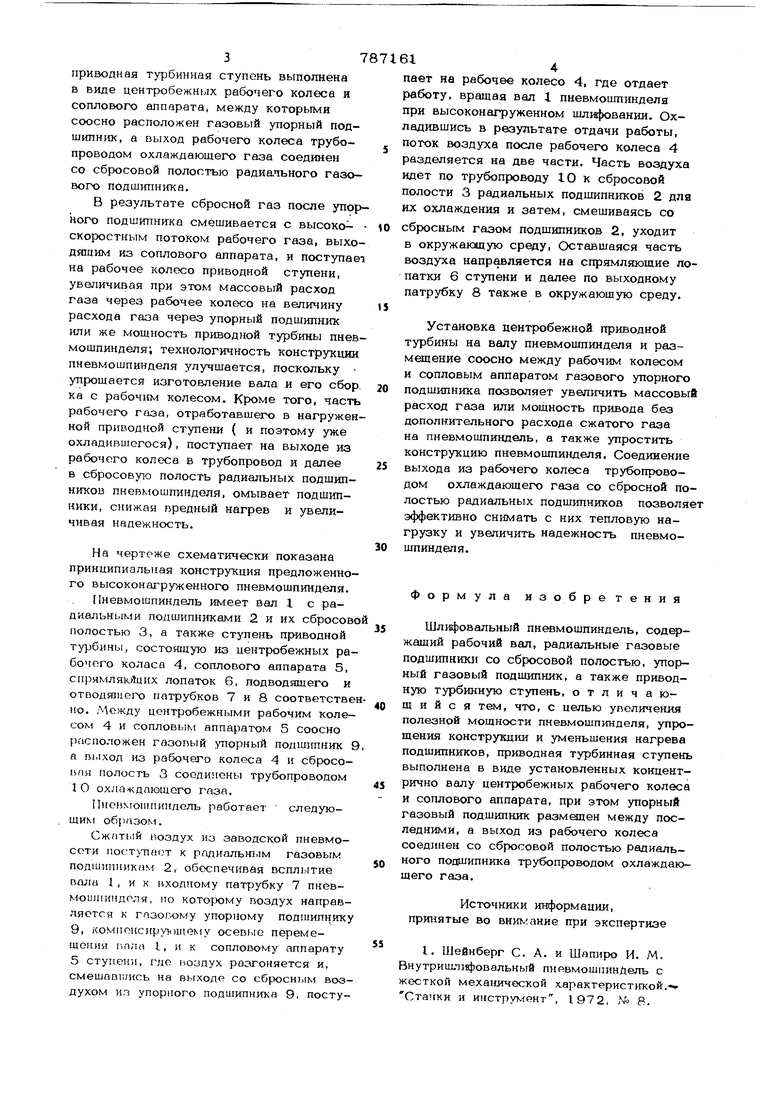

(Г.--) (ПЛИФОВАЛЬИЫЙ ПИЕВ.МОШПИИДЕЛЬ Изобретение относится к станкостроеHino, в частности к устройствам пневматических внутрии1Л11фовпльт1ых или координатно-шпифопальн IX шпинделей нагазовых подшипниках с силовыми ттриводами турбинного типа. Известна конструкция вь соконагрух еи ного шлифовального пневмоишинделя, сосTOffluero из вала, газовых подшипников и ступени приводной турбит1Ь. В качестве приводной ту1)бш{ы в известном пневмошпиидсло использовано Сегнерово колесо размоиентюе в середтте вала. Рабочий газ к Турбине поступает от подводящего штуцера в осевом направлении по полому валу и далее через радиальные отверсти п КС. п ступень приводной турбт1ы; газ к подшштникам подается по отдельному каналу. Потоки отработанного рабочего газа после т 11бинт 1 и потоки сбросного газа из подшипников выходят н окружающую среду иeзaI иcи IO друх от дрьТ( l В иопестнок уст1:юйстт е термодинами ческая i-xlxJiCKTHBHocTb или полезная мощиосгь тфиводной турбины низки (изэнтропичоский кпд приводной турбинтя составляет около 1 ). Компановка пневмошпинделя слонхна в технологическом отношении: требует трудоемких операш й по напрессопке колеср. на середину вала, изготовления по.юго вала и сверленля в нем радиальных от ерстий, последнее отрицательно сказывается на прочностных качествах вала. Г адиаггьные подшипники такого высоконагруженного пневмоишинделя заметно Т1агреваются при работе, что снижает надежность их работы из-.за возникновения тепловых дефоргиаций. Цель изобретения - увеличение полезной мощности высоконагруженного пневмошпинделя, упрошеште конструкции, а уменьшение вредного нагрева подшипников. Для достижения указанной цели в известном высоконагруженном пневк)оши1-тнделе, содержащем вал, 1)адиальные и упорН1.1Й газовые поп .чипники с полостями сброса газа и ст Т1ень притюлной ту)1бины приводная турбинная ступень выполнена в виде центробежных рабочего колеса и соплового аппарата, между которыми соосно расположен газовый упорный подшипник, а выход рабочего колеса трубопроводом охлаждающего газа соединен со сбросовой полостью радиапьного газового подшипника. В результате сбросной газ после упор ного подшипника смешивается с высокоскоростным потоком рабочего газа, выхо дящим из соплового аппарата, и поступае на рабочее колесо приводной ступени, увеличивая при этом массовый расход газа через рабочее колесо на величину расхода газа через упорный подшипник или же мощность приводной турбины пнев мошпинделя; технологичность конструкции пневмошпинделя улучшается, поскольку упрощается изготовление вала и его сбор ка с рабочим колесом. Кроме того, часть рабочего газа, отработавшего в нагружен ной приводной ступени ( и поэтому уже охладившегося), поступает на выходе из рабочего колеса в трубопровод и далее в сбросовую полость радиальных подшипников пневмошпинделя, омывает подшипники, снижая вредный нагрев и увеличивая надежность. На чертеже схематически показана принципиальная конструкция предложенного высоконагруженного пневмошпинделя. Иневмошпиндель имеет вал I с радиальными подшипниками 2 и их сбросов полостью 3, а также ступень приводной турбины, состоящую из центробежных ра бочего коласа 4, соплового аппарата 5, спрямляк)цих лопаток 6, подводящего и отводящего патрубков 7 и 8 соответстве но. Между центробежными рабочим коле- сом 4 и сопловым аппаратом 5 соосно расположен газовый упорный по/1Ш1тник а пыход из рабочего колеса 4 и сбросовпя полость 3 соединены трубопроводом 10 охла-кдающего газа. Пнсвмощпиилель работает следующим об 1азом. Сжатый воздух из заводской пневмоссти iiocTvTiaoT к рпдиальШ11М газовым подшипникам 2, обеспечивая всплытие вала 1 , и к входному патрубку 7 пневмои«1лидоля, по которому воздух направляется X газовому упорному подшипник 9, компонсирутошому oceBf ie перемеще1и я Гипла I, и к сопловому аппарату 5 CTyuenii, где воздух разгоняется и, смешпвилюь на выходе со сбросн гм воз духом ил упорного подшипника 9, постуает на рабочее колесо 4, где отдает аботу, вращая вал 1 пневмошпинделя ри высоконагруженном шли:{ювании. Охадивщись в результате отдачи работы, оток воздуха после рабочего колеса 4 азделяется на две части. Часть воздуха дет по трубопроводу 10 к сбросовой олости 3 радиальных подщипников 2 для х охлаждения и затем, смешиваясь со бросным газом подшипников 2, уходит в окружающую среду. Оставшаяся часть воздуха направляется на спрямляющие лопатки 6 ступени и далее по выходному патрубку 8 также в окружающую среду. Установка центробежной приводной турбины на валу пневмошпинделя и размещение соосно между рабочим колесом и сопловым аппаратом газового упорного подшипника позволяет увел1гчить массовый расход газа или мощность привода без дополнительного расхода сжатого газа на пневмошпиндель, а также упростить конструкцию пневмошпинделя. Соединение выхода из рабочего колеса трубопроводом охлаждающего газа со сбросной полостью радиальных подшипников позволяет эффективно снимать с них тепловую нагрузку и увеличить надежность пневмошпинделя. формула изобретения Шлифовальный пневмошпиндель, содержащий рабочий вал, радиальные газовые подшипники со сбросовой полостью, упорный газовый подшипник, а также приводную турбинную ступень, о т л и ч а ющ и и с я тем, что, с целью увеличения полезной мощности пневмошпинделя, упрощения конструкции и уменьшения нагрева подшипников, приводная турбинная ступень выполнена в виде установленных концентрично валу центробежных рабочего колеса и соплового аппарата, при этом упорный газовый подшипник размешен между последними, а выход из рабочего колеса соединен со сбросовой полостью радиального подшипника трубопроводом охлаждающего газа. Источники информации, принятые во при экспертизе I. Шейнберг С. А. и Шяпиро И. М. Внутриш;пя})овальнь Й птгевмошпинДель с жесткой механической характеристю ой.- Стайки и инструмонт, 1972, № R.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предохранения от поломки шпинделя на подшипниках с газовой смазкой и приводом от пневмотурбины | 1988 |

|

SU1590200A1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418986C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418987C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2412365C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2264553C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2414627C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418989C1 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2803681C1 |

| ДВУХКОНТУРНЫЙ БИРОТАТИВНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2023 |

|

RU2805947C1 |

Авторы

Даты

1980-12-15—Публикация

1978-11-15—Подача