Изобретение относится к машиностроению.

Целью изобретения является расширение технологических возможностей за счет повышения несущей способности подшипника.

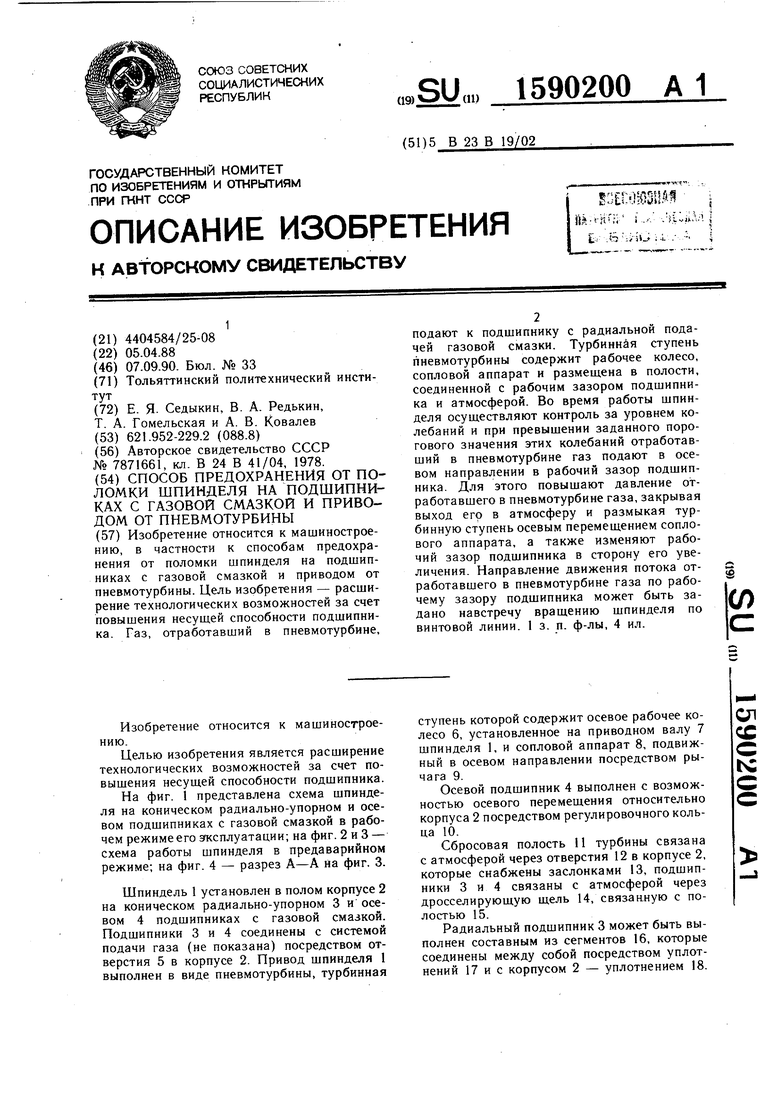

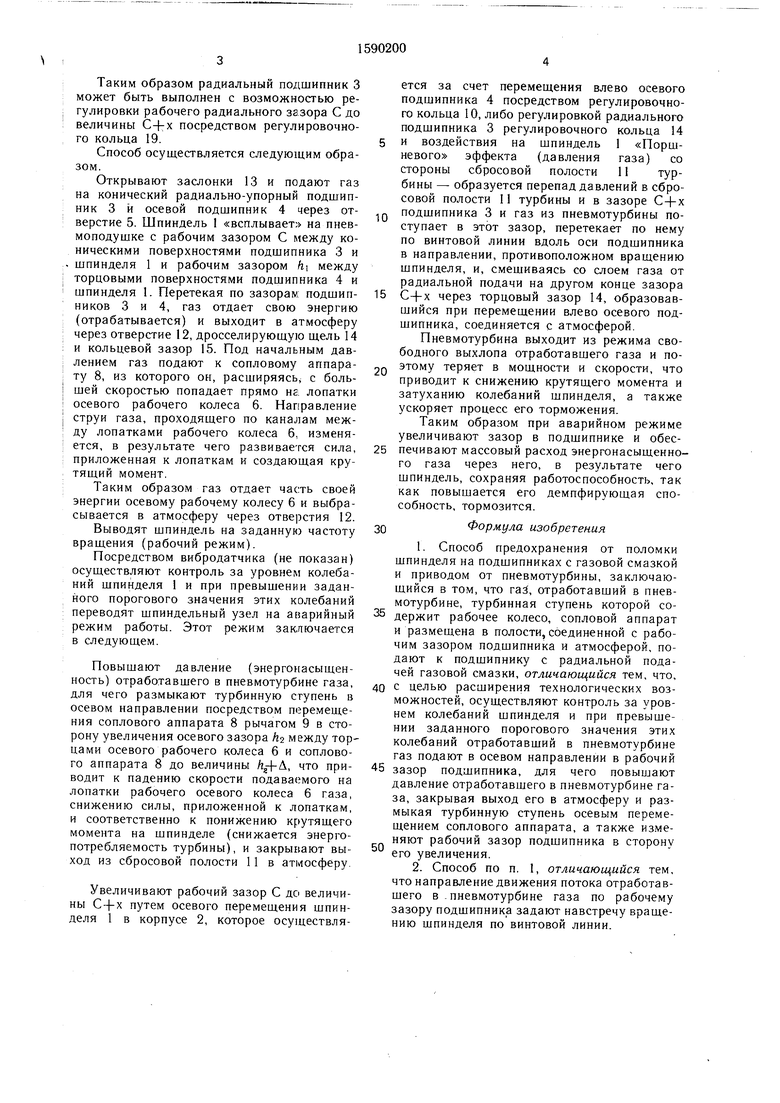

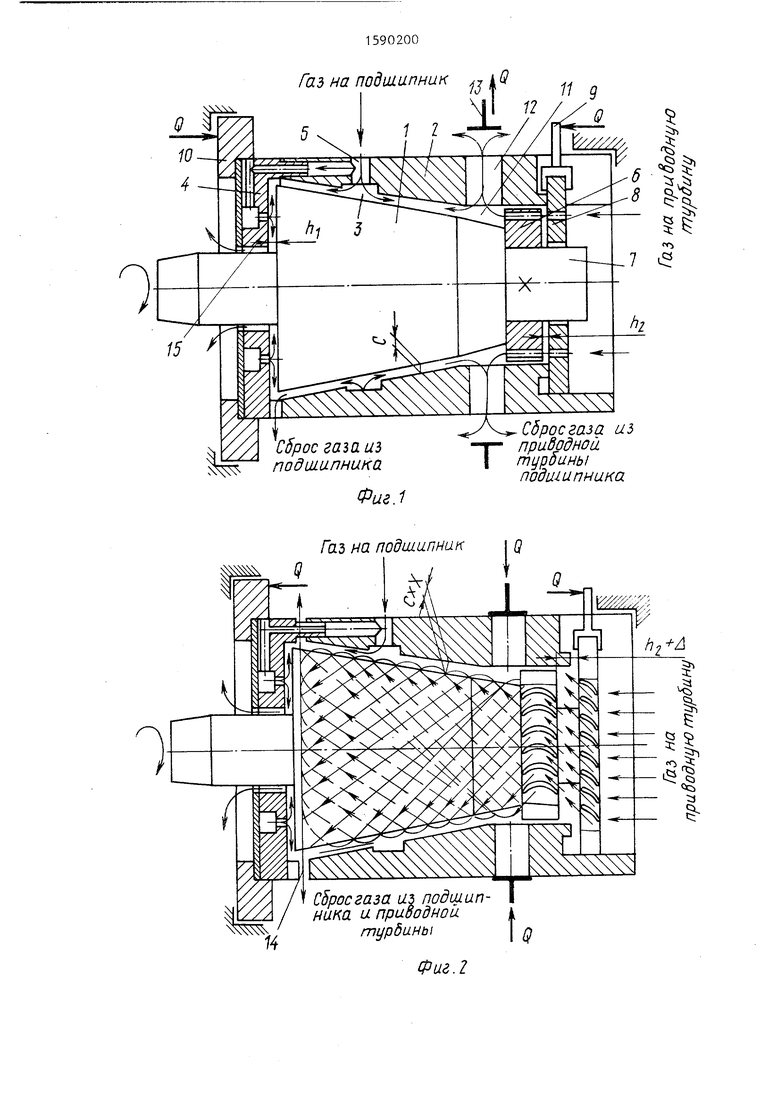

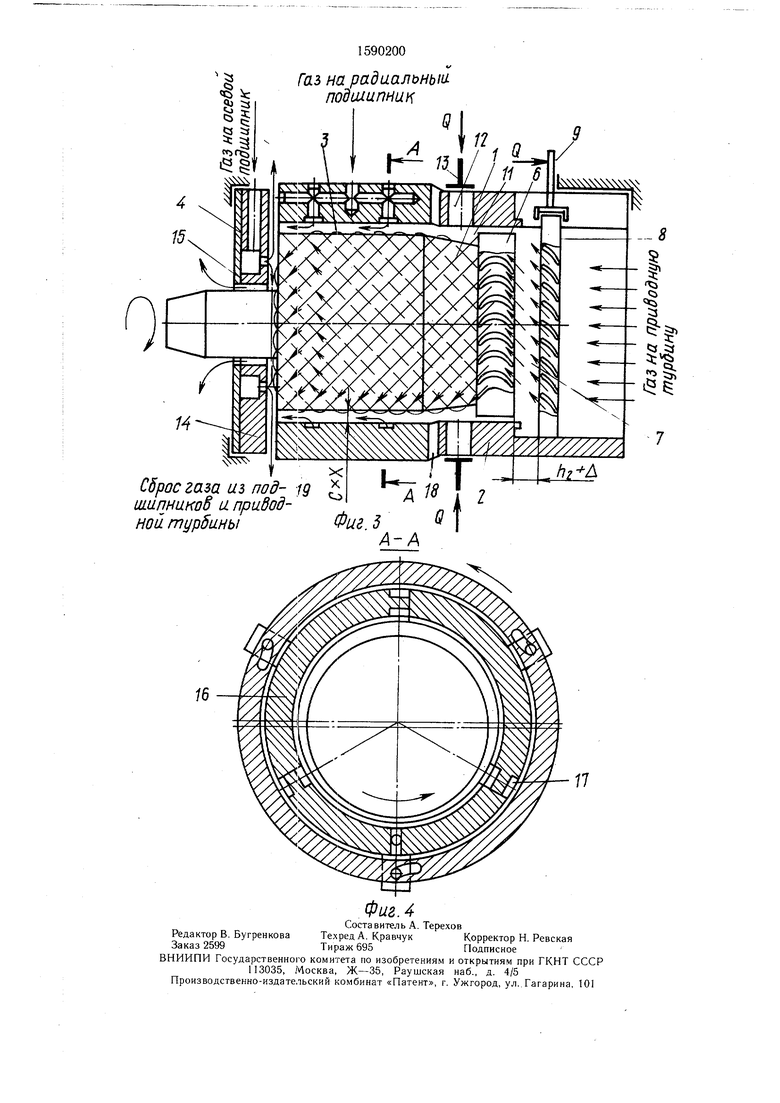

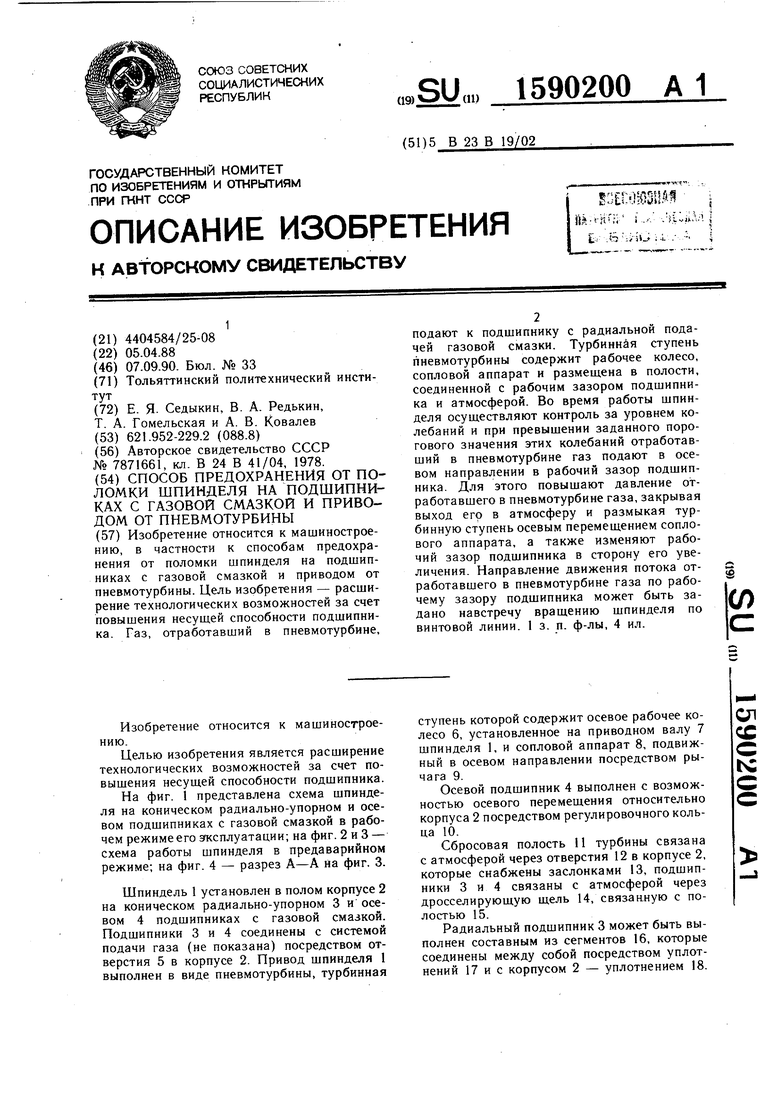

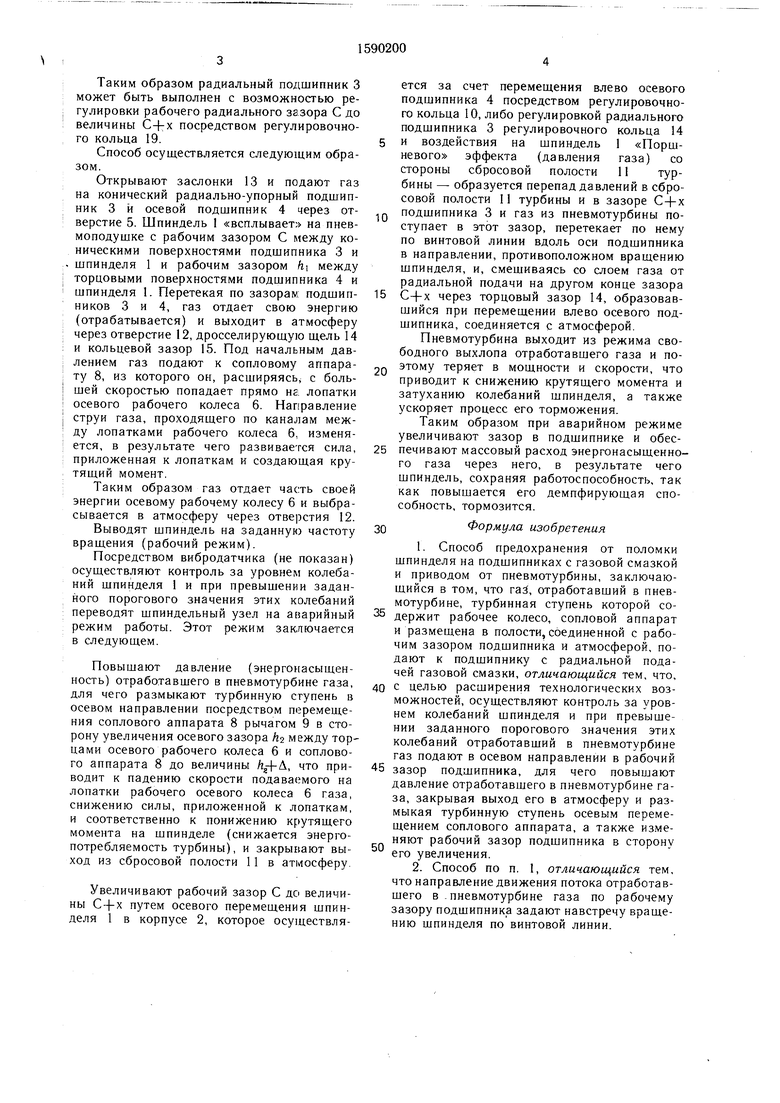

На фиг. 1 представлена схема шпинделя на коническом радиально-упорном и осевом подшипниках с газовой смазкой в рабочем режиме его эксплуатации; на фиг. 2 - схема работы шпинделя в предаварийном режиме; на фиг. 4 - разрез А-А на фиг. 3.

Шпиндель 1 установлен в полом корпусе 2 на коническом радиально-упорном 3 и осевом 4 подшипниках с газовой смазкой. Подшипники 3 и 4 соединены с системой подачи газа (не показана) посредством отверстия 5 в корпусе 2. Привод шпинделя 1 выполнен в виде пневмотурбины, турбинная

ступень которой содержит осевое рабочее колесо 6, установленное на приводном валу 7 шпинделя 1, и сопловой аппарат 8, подвижный в осевом направлении посредством рычага 9.

Осевой подшипник 4 выполнен с возможностью осевого перемещения относительно корпуса 2 посредством регулировочного кольца 10.

Сбросовая полость 11 турбины связана с атмосферой через отверстия 12 в корпусе 2, которые снабжены заслонками 13, подшипники 3 и 4 связаны с атмосферой через дросселирующую щель 14, связаяную с полостью 15.

Радиальный подшипник 3 может быть выполнен составным из сегментов 16, которые соединены между собой посредством уплотнений 17 и с корпусом 2 - уплотнением 18.

сл ее

tc

Таким образом радиальный подшипник 3 может быть выполнен с возможностью регулировки рабочего радиального зазора С до величины C-f-x посредством регулировочного кольца 19.

Способ осуществляется следующим образом.

Открывают заслонки 13 и подают газ на конический радиально-упорный подшипник 3 и осевой подшипник 4 через отверстие 5. Шпиндель 1 «всплывает на пнев- моподушке с рабочим зазором С между коническими поверхностями подшипника 3 и . шпинделя 1 и рабочим зазором hi между торцовыми поверхностями подшипника 4 и шпинделя 1. Перетекая по зазорам: подшипников 3 и 4, газ отдает свою энергию (отрабатывается) и выходит в атмосферу через отверстие 12, дросселирующую щель 14 и кольцевой зазор 15. Под начальным давлением газ подают к сопловому аппарату 8, из которого он, расширяясь; с большей скоростью попадает прямо не лопатки осевого рабочего колеса 6. Направление струи газа, проходящего по каналам между лопатками рабочего колеса 6., изменяется, в результате чего развивается сила, приложенная к лопаткам и создающая крутящий момент.

Таким образом газ отдает часть своей энергии осевому рабочему колесу 6 и выбрасывается в атмосферу через отверстия 12.

Выводят шпиндель на заданную частоту вращения (рабочий режим).

Посредством вибродатчика (не показан) осуществляют контроль за уровнем колебаний шпинделя 1 и при превышении заданного порогового значения этих колебаний переводят шпиндельный узел на аЕ арийный режим работы. Этот режим заключается в следующем.

Повышают давление (энергонасыщенность) отработавшего в пневмотурбине газа, для чего размыкают турбинную ступень в осевом направлении посредством перемещения соплового аппарата 8 рычагом 9 в сторону увеличения осевого зазора /Z2 между торцами осевого рабочего колеса 6 и соплового аппарата 8 до величины , что приводит к падению скорости подаваемого на лопатки рабочего осевого колеса 6 газа, снижению силы, приложенной к лопаткам, и соответственно к понижению крутящего момента на шпинделе (снижается энергопотребляемость турбины), и закрывают выход из сбросовой полости 11 в атмосферу.

Увеличивают рабочий зазор С до величины C-f X путем осевого перемещения шпинделя 1 в корпусе 2, которое осуществляется за счет перемещения влево осевого подшипника 4 посредством регулировочного кольца 10, либо регулировкой радиального подшипника 3 регулировочного кольца 14 5 и воздействия на шпиндель 1 «Поршневого эффекта (давления газа) со стороны сбросовой полости 11 турбины - образуется перепад давлений в сбросовой полости 11 турбины и в зазоре С+х

Q подшипника 3 и газ из пневмотурбины поступает в этот зазор, перетекает по нему по винтовой линии вдоль оси подшипника в направлении, противоположном вращению шпинделя, и, смещиваясь со слоем газа от радиальной подачи на другом конце зазора

5 С+х через торцовый зазор 14, образовавшийся при перемещении влево осевого подшипника, соединяется с атмосферой.

Пневмотурбина выходит из режима свободного выхлопа отработавшего газа и поQ этому теряет в мощности и скорости, что приводит к снижению крутящего момента и затуханию колебаний шпинделя, а также ускоряет процесс его торможения.

Таким образом при аварийном режиме увеличивают зазор в подшипнике и обес5 печивают массовый расход энергонасыщенного газа через него, в результате чего шпиндель, сохраняя работоспособность, так как повышается его демпфирующая способность, тормозится.

0Формула изобретения

1. Способ предохранения от поломки шпинделя на подшипниках с газовой смазкой и приводом от пневмотурбины, заключающийся в том, что га:, отработавщий в пневмотурбине, турбинная ступень которой со5 держит рабочее колесо, сопловой аппарат и размещена в полости, соединенной с рабочим зазором подшипника и атмосферой, подают к подшипнику с радиальной подачей газовой смазки, отличающийся тем, что,

0 с целью расширения технологических возможностей, осуществляют контроль за уровнем колебаний шпинделя и при превышении заданного порогового значения этих колебаний отработавший в пневмотурбине газ подают в осевом направлении в рабочий

5 зазор подшипника, для чего повышают давление отработавшего в пневмотурбине газа, закрывая выход его в атмосферу и размыкая турбинную ступень осевым перемещением соплового аппарата, а также из.ме- няют рабочий зазор подшипника в сторону его увеличения.

2. Способ по п. 1, отличающийся тем, что направление движения потока отработавшего в .пневмотурбине газа по рабочему зазору подшипника задают навстречу вращению шпинделя по винтовой линии.

0

Q

Газ на подшипник ji/

1;/

х

серое газа из подш.апнака

. С5рос газ а и 5

ТПриВодноа тдр5ины поди ипника

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на разрыв детали типа тела вращения | 1988 |

|

SU1527552A1 |

| Шлифовальный пневмошпиндель | 1978 |

|

SU787161A1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418986C1 |

| Центростремительная турбина | 2017 |

|

RU2684067C1 |

| Шпиндельное устройство для охватывающего шлифования | 1989 |

|

SU1683981A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418989C1 |

| НАПРАВЛЯЮЩИЙ СОПЛОВОЙ АППАРАТ РАДИАЛЬНОЙ ТУРБИНЫ | 2006 |

|

RU2306425C1 |

Изобретение относится к машиностроению, в частности к способам предохранения от поломки шпинделя на подшипниках с газовой смазкой и приводом от пневмотурбины. Цель изобретения - расширение технологических возможностей за счет повышения несущей способности подшипника. Газ, отработавший в пневмотурбине, подают к подшипнику с радиальной подачей газовой смазки. Турбинная ступень пневмотурбины содержит рабочее колесо, сопловой аппарат и размещена в полости, соединенной с рабочим зазором подшипника и атмосферой. Во время работы шпинделя осуществляют контроль за уровнем колебаний и при превышении заданного порогового значения этих колебаний, отработавший в пневмотурбине газ подают в осевом направлении в рабочий зазор подшипника. Для этого повышают давление отработавшего в пневмотурбине газа, закрывая выход его в атмосферу и размыкая турбинную ступень осевым перемещением соплового аппарата, а также изменяют рабочий зазор подшипника в сторону его увеличения. Направление движения потока отработавшего в пневмотурбине газа по рабочему зазору подшипника может быть задано навстречу вращению шпинделя по винтовой линии. 1 з.п. ф-лы, 4 ил.

Гад на подшипник

/

С5росгаза из подщип- ника и приооднои. турбины

Фиг.2

Газ на радиальньи подшипник

С5рос гаш из под- ig илапникоб и приВод- ной тур5ины

Фиг. д

.4

Составитель А. Терехов

Техред А. КравчукКорректор Н. Ревская

Тираж 695Подписное

ВНИИПИ Государственно|-о комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская иаб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул..Гагарина, 101

Редактор В. Бугренкова Заказ 2599

v

1

.5

А-А

| Авторское свидетельство СССР № 7871661, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-09-07—Публикация

1988-04-05—Подача