Изобретение относится к сахарной промышленности, а именно к автоматизации вакуум-аппаратов периодическог действия. Известен способ управления процес сом варки утфеля в вакуум-аппарате, заключающийся в определении соотноше ния структурной вязкости продукта и его уровня в процессе варки, изменяе мых после заводки кристаллов, и программном регулировании подкачки сиро па, осуществляемой после окончания первой глубокой подкачки сначала до достижения заданного конечного значе ния вязкости (при этом поддерживают уровень ниже номинального значения,а при достижении заданного конечного значения вязкости осуществляют подкачку сиропа до номинального уровня). Ш. Недостатками этого способа являются необходимость частого выполнения контрольных варок для определени программных значений контролируемого параметра при изменении качества раствора и наличие значительного количества ручных операций. Наиболее близким к изобретению является способ автоматического упра ления процессом уваривания сахарных утфелей, предусматривающий определение момента ввода затравки в аппарат, регулирование уровня и абсолютного давления и из мерения электросопротивления в аппарате 2j . Недостатки этого способа автоматического управления процессом уваривания сахарных утфелей - нестабильность процесса кристаллообразования при колебаниях доброкачественности и содержания сухих веществ в исходном растворе, что приводит к необходимости повторной заводки кристаллов или расплавлению их избытка,снижению качества сахара и производительности аппарата; ручное управление процессом на стадии кристаллообразования и закрепления кристаллов, что приводит к разрыву автоматического управления в цикле варки; программирование процесса в относительных величинах параметров, что создает неудобства в обучении и работе операторов; низкая точность управления процессом. Цель изобретения - улучшение качества получаемого сахара. Указанная цель достигается тем, что устанавливают заданные значения

электросопротивления раствора при заводке кристаллов в зависимости от доброкачеств-енности исходного раствора с учетом его температуры, а также устанавливают заданное значение электросопротивления раствора в начале и конце первой подкачки раствора и на стадии роста кристаллов э зависимости от значения электросопротивления раствора при заводке и при достижении заданного уровня утфеля в аппарате, устанавливаемого по доброкачественности исходного раствора, осуществляют импульсное регулирование консистенции утфеля, программное значение которой определяют по уровню утфеля в аппарате с учетом доброкачественности исходного раствора, при этом при равенстве заданного и фактического значения электросопротивления в начале первой подкачки раствора после ввода затравки повышают абсолютное давление в аппарате и определяют время работы при этом давлении по уровню утфеля в аппарате.

Кроме того, устанавливают величину, до которой повышают абсолютное давление в апп-арате в зависимости от доброкачественности, и содержания сухих веществ в кристаллизуемом растворе.

Предлагаемый способ .осутцествляют следующим образом.

Для каждого значения доброкачественности Дб исходного раствора устанавливают рациональные значения коэффициента пересыщения .при заводке кристаллов. Например, для сиропа с Дб 92,5% устанавливают коэффициент пересыщения равным 1,25. Этому значению пересыщения соответствует электросопротивление раствора R 320 Ом при , Для сахарного раствора с Дб 82,5% пересыщение при заводке кристаллов составит 1,36, чему соответствует значение электросопротивления R 240 Ом, а для раствора с Дб 78% пересыщение при заводке кристаллов составит 1,4,соответствующее ему значение электросопротивления составит R 220 Ом. Данные значения электросопротивления устанавливают при (353 к). Если температура изменяется, то эти значения корректируют из расчета 3 Ом на IС. (Значение электросопротивления устанавливают также, как и в прототипе).

Заводку кристаллов осуществляют при повышении пересыщения после ввода затравки без подкачки раствора. Пересыщение повышают, например на 0,075; 0,085; 0,1 соответственно для утфелей 1,11, кристаллизации. При этом значение электросопротивления программируют из соотношения R 1,15R, где R - значение электросопротивления в начале первой подкачки. Ом. После заводки кристаллов необходимо быстро снизить пересыщение до значения, равного 1,0. Учитывая неравномерность температурного поля в аппарате и наличие перерегулирования в системах управления процессом, это значение устанавливают равным 1,031,05 в зависимости от конструкции и емкости аппарата. При этом программируют следующие изменения электросопротивления из соотношений

. : кристаллизация

ЗК

R

0,5R

U кристаллизация

R

,« 0, П) кристаллизация,

wvn где R- - значения электросопротивления, соответствующие концу подкачки раствора. Ом.

После образования кристаллов, одновременно с подкачкой раствора, повышают абсолютное давление в аппарате. При этом величину повышения абсолютного давления устанавливают в зависимости от доброкачественности и содержания сухих веществ в кристаллизуемом растворе. Период работы при повышенном абсолютном давлении устанавливают в зависимости от этих параметров. Например, заданные значения повышения абсолютного давления от текщего значения и значения уровня утфеля, до которого ведут процесс при повышенном давлении, устанавливают такими

P

РН 1,1

0,04

1,15 0,08 1,1 hH 0,1 1,18 h. 0,12

ественнс го раствора, %;

СВ - содержание сухих веществ в исходном растворе (%); повышение абсолютного давлеP ния в аппарате, кг/см ; значение уровня, до которого

Др работают при повышенном абсолютном давлении;

-.Н - значение уровня начального набора аппарата.

При. этом осуществляют закрепление образовавшихся кристаллов.

После прекращения кристаллообразования создают условия, при которых образовавшиеся кристаллы растут без возникновения новых кристаллов или расплавления существующих. Для этого с учетом конструктивных особенностей аппаратов устанавливают, например, следующие значения пересыщения при росте кристаллов

П 1,1 Т кристаллизация П 1,13 3 кристаллизация П 1,15 jTi кристаллизаци я Эти значениям устнавливают соответствующие значения электросопротивлений из отношений

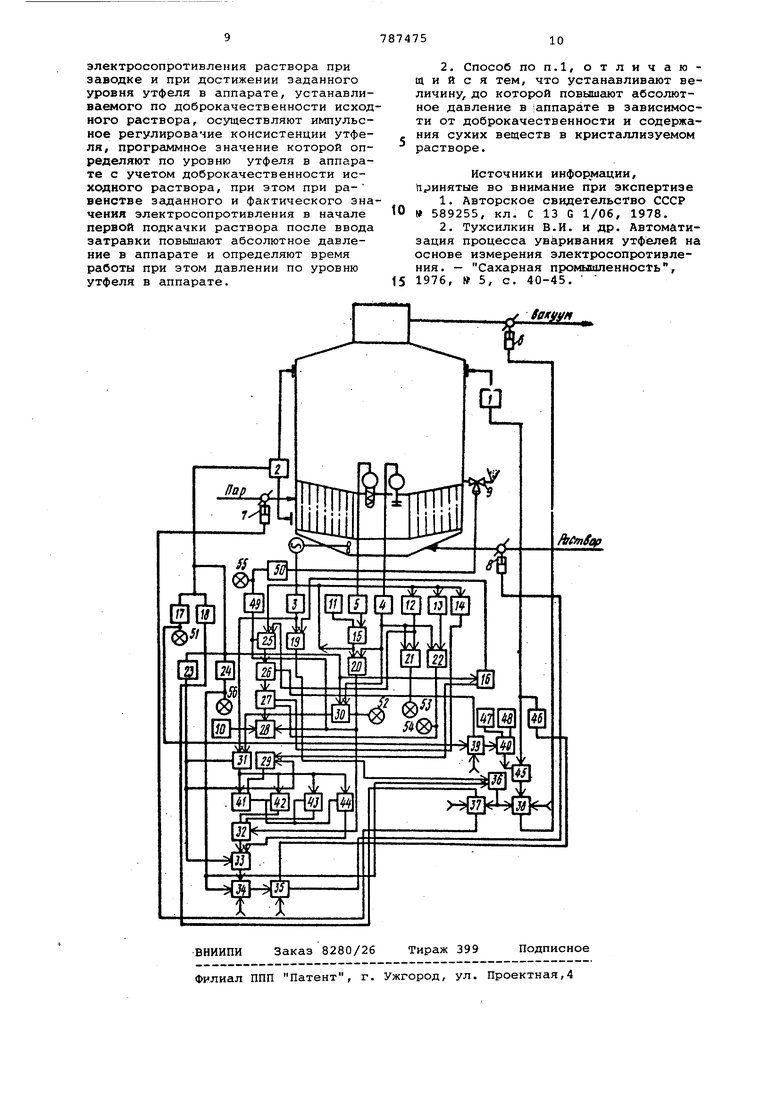

Rjj 0,1 R 1 кристаллизация R-J, 0,6R 5l кристаллизация R,j 0,55R U кристаллизация где Ri,ii.,yinz.v. - значения электросопротивлении tia стадии роста криста лов, Ом. Таким образом осуществляют прогр мирование изменения электросопротив ний на этих стадиях, в конечной ста процесса на основании опытных данны устанавливают программные значения консистенции раствора, соответствую средним в зоне метастабильности зна ниям пересьйцения. При этом учитывается доброкачественность раствора. Амплитуду отклонения консистенци утфеля от заданного значения устана ливают, например, из соотношений V,.c l08n,., Т-мин 092rbj если 90 Дб 94 «Ьною . V.jiH-. , сли 80 4 Дб : 80 TjMOllc 1 . Значение уровня утфеля, при кото ром переходят на управление ;ю консистенции утфеля, устанавливают M °65 waKC если Дб 92,5% если Дб 82,5% Ьим 055Ь ,,,jp, если Дб 78,0% При других значениях доброкачественности раствора данные значения корректируют из расчета повышения уровня, при котором ведут импульсную подкачку на 3% на каждую единицу доброкачественности от прин тых значений, а для раствора с Дб 78,0% - на 5% на каждую единицу доброкачественности. На чертеже приведена блок-схема осуществления предлагаемого способа Вакуум-аппарат оснащают датчикам 1-5 соответственно абсолютного давле ния, уровня утфеля в аппарате, консистенции утфеля, электросопротивления утфеля, температуры раствора, а также исполнительными механизмами и регулирующими органами 6-8 на трубопроводах вакуум, греющего пара, подкачиваемого раствора, ввода затравки в аппарат 9. Устройство для у равления процессом уваривания утфеля включает задатчики 10-14 уровня начального набора аппарата, значения .электросопротивления при заводке кри таллов, в начале первой подкачки, в конце Первой подкачки, при росте кри таллов, блок 15 коррекции электросопротивления по температуре раствора, блок 16 формирования заданной консистенции раствора, блоки 17-24 переключений, реле 25-40 переключеНИИ, прибор 41 контроля и управления регуляторы 42-46, задатчики 47 и 48 с приборами контроля заданий, реле 49 времени, электропневмопреобразователь 50 и сигнальные лампы 51-56. Предложенный способ осуществляют следующим образом. С помощью органов дистанционного управления подготавливают аппарат к работе, после чего задатчиком 10 устанавливают заданное значение уровня начального набора апппрота,который контролируют по прибору 41, работающему в программном режиме. При этом сигнал проходит реле 28 и 29 переключений. Фактическое значение уровня раствора измеряют датчиком 2,выходной сигнал которого поступает на вход прибора 41 через реле 30 и 31 переключений. Сигналы заданного и фактического значений уровня раствора поступают на вход регулятора 42, выход которого соединен с исполнительным органом 8 регулирующей заслонки через реле 32-35 переключений. Если заданное значение уровня больше фактического, заслонка регулирующего органа 8 открывается и аппарат заполняется раствором до заданного уров ня. При этом выходы регуляторов 43 и 44 отключаются с помощью реле 32 и 33. При заполнении аппарата до уровня верхней трубной решетки блок 18 переключения формирует сигнал, открывающий регулирующий орган 7 (запорную заслонку на трубопроводе греющего пара), после чего раствор сгущают до заводки кристаллов. Значение электросопротивления при.заводке кристаллов устанавливают по .шкале доброкачественности исходного раствора задатчика 11 и корректируют по температуре раствора с помощью блока 15. В блоках 12-14 формируют программные значения электросопротивления. Входы этих блоков соединены с выходом блока 15. Фактическое значение электросопротивления измеряют с помощью электродного датчика, работающего в комплекте с прибором. При достижении сопротивлением раствора заданного значения при заводке кристаллов блок 20 переключения, вход которого соединен с выходами блока 15 коррекции электросопротивления и прибора датчика 4, формирует на выходе сигнал, управляющий реле 25, 30, 28, 32 переключения и реле 49 времени. При этом последнее на установленное время открывает клапан ввода затравки в аппарат. Момент переключения программы и ввода затравки сигнализируют лампами 52 и 55. Одновременно выходной сигнал прибора датчика 4 подключают на вход прибора 41, отключают сигнал датчика 2 уровня и выходной сигнал блока 15 коррекции с помощью реле 25 и подключают сигнал задатчика 12. Сигнал задатчика 10 уровня начального набора аппарата отключают с помощью реле 28 и выход задатчика 12 соединяют со входом прибора 41 и регулятора 43. Регулятор 42 отключают по команде блока 20, управляющего работой реле 32. При этом фактическое электросопротивление раствора меньше заданрюго и повышение электросопротивления от момента ввода затравки до начала перяо.й подкачки осуществляют без подкам1си раствора в аппарат. При достижении фактического электросопротивления, равного заданному, в момент первой подкачки блока 21 переключений формирует сигнал переключения реле 26, подклкзчающего к прибору 41 и регулятору 43 выход эадатчика 13, а реле 39 и 40 переключают залатчики 47 и 48 абсолютного давления. Абсолютное давление повьошают на установленную величину. Когда фактическое электросопротивление раствора станет равным заданному, блок 22 переключений формирует сигнал реле 27 переключений, которое подключает выход згщатчика 14 на вход прибора 41 и регулятора 43 и отключает выход задатчика 13. Регулятор 43 поддерживает электросопротивление раствора, равное значению электросопротивления при росте кристаллов. При заполнении аппарата до згшанного уровня блок 17 переключения формирует сигнал реле 39, отключающего сигнал реле 40 и выход задатчика 48 соединяется со входом регулятора 45. Регулятор 45 поддерживает заданное абсолютное давление в аппарате до конца цикла варки. Сигнальная лампа 51 сиг нализирует оператору об окончании ра боты при повышенном давлении. Управление процессом при контроле элек росопротивления осуществляют до заданного уровня раствора в аппарате, устанавливаемого из вышеприведенных отношений. При достижении заданного уровня блок 23 переключений формирует сиг,нал реле 33 переключений, которое отключает выход регулятора 43 и подключает к исполнительному механизму регулятор 44, а также-сигнал реле 29 подключающему выход задатчика консис тенции на вход прибора 41 и регулято ра 44. Выход регулятора 43 отключают Одновременно на вход прибора 41 и регулятора 44 подключают выход датчи ка 3 через реле 31 переключений,управляемого блоком 23. С этого момента осуществляют импульсную подкачку раствора. Заданные значения консистенции ра твора определяют по опытным варкам и формируют в зависимости от уровня раствора в аппарате с помощью нелинейного блока 16. При заполнении аппарата блок 24 переключений формируе сигнал реле 34 переключений, отключающего выход регулятора 44 и подключающего к исполнительному механиз му источник питания. Заслонка регули рующего органа 8 закрывается. Когда фактическое значение консистенции раствора станет равным заданному, блок 24 переключений подключает выхо блока 19 переключений к реле 37 и 38 которые разъединяют выходы блока 18 переключений и регулятора 45 со входами исполнительных механизмов 6 и 7 соединяют их вход с источником питания, закрываются заслонки греющего пара и вакуума. Варь готова. Оператор выполняет операции по спуску утфеля. В процессе работы возможен срыв вакуума. Чтобы сохранить кристалл при повышении абсолютного давления до заданного значения,регулятор 46 формирует сигнал реле 35, обеспечивающий подключение источника питания к исполнительному механизму заслонки 8, которая закрывается. Использование предлагаемого способа автоматического управления процессом кристаллизации сахара позволяет обеспечить программное управление процессом кристаллизации сахара за весь цикл за счет автоматического формирования программных значений контролируемого параметра; повысить стабильность кристаллообразования за счет более точного определения коэффициента пересыщения, устанавливаемого с учетом j;o6poKa4ecTBeHHOCTH раствора; повысить производительность аппаратов на 6-8% за счет ведения процесса по программе без дополнительных подкачек воды или сока; снизить цветность сахара на 0,1 за счет сокращения цикла варки и ведения процесса в заданном режиме; снизить расход греющего пара на 1,5-2,0% по весу утфеля за счет сокращения подкачек воды и сока; улучшить гранулометрический состав сахара в утфеле за счет повышения точности управления и улучшения программирования, что обеспечивает сокращение цикла фуговки утфеля и повышает производительность центрифуг на 10-15%,расширить возможности использования предлагаемого способа за счет использования датчика для измерения консистенции; улучшить условия труда операторов за счет более полной автоматизации процесса. Формула изобретения 1. Способ автоматического управления процессом уваривания сахарных утфелей в вакуум-аппарате, предусматривающий определение момента ввода затравки в аппарат, регулирование уровня и абсолютного давления и измерения электросопротивления в аппарате, отличающийся тем, что, с целью улучшения качества получаемого сахара, устанавливают заданные значения электросопротивления раствора при заводке кристаллов в зависимости от доброкачественности исходного раствора с учетом его температуры, а также устанавливают заданное значение электросопротивления раствора в начале и конце первой подкачки раствора и на стадии роста кристаллов в зависимости от значения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом кристаллизации сахара | 1980 |

|

SU958504A1 |

| Устройство для автоматического управления процессом кристаллизации сахара в вакуум-аппарате периодического действия | 1981 |

|

SU1017737A1 |

| Способ автоматического управления процессом кристаллизации сахара | 1976 |

|

SU767207A1 |

| Способ автоматического управления процессом уваривания сахарных утфелей | 1982 |

|

SU1124036A1 |

| Система автоматического управления процессом варки утфеля в вакуум-аппарате | 1990 |

|

SU1738862A1 |

| Способ уваривания утфеля с использованием предварительно приготовленной спиртовой затравочной суспензии | 2023 |

|

RU2805953C1 |

| Способ уваривания сахарного утфеля первой кристаллизации | 1986 |

|

SU1406169A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЕРЕСЫЩЕНИЯ КИПЯЩИХ РАСТВОРОВ | 1941 |

|

SU64221A1 |

| Способ получения сахара | 1984 |

|

SU1214759A1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 1999 |

|

RU2150506C1 |

Авторы

Даты

1980-12-15—Публикация

1979-01-29—Подача