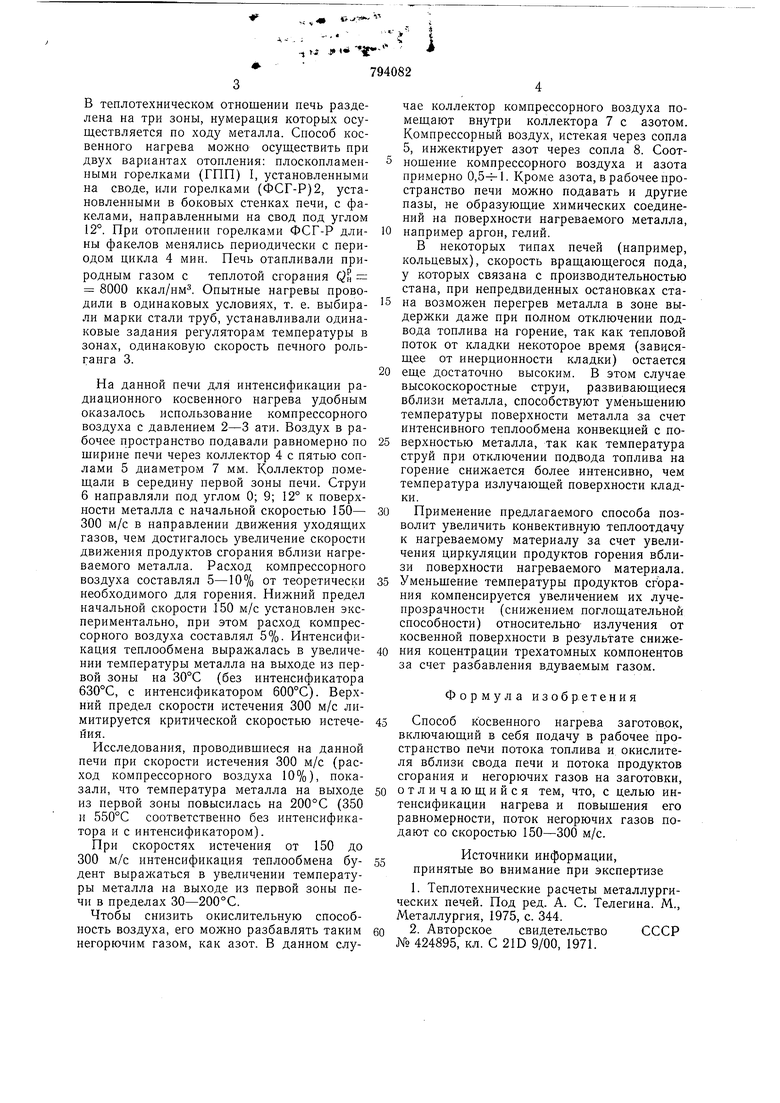

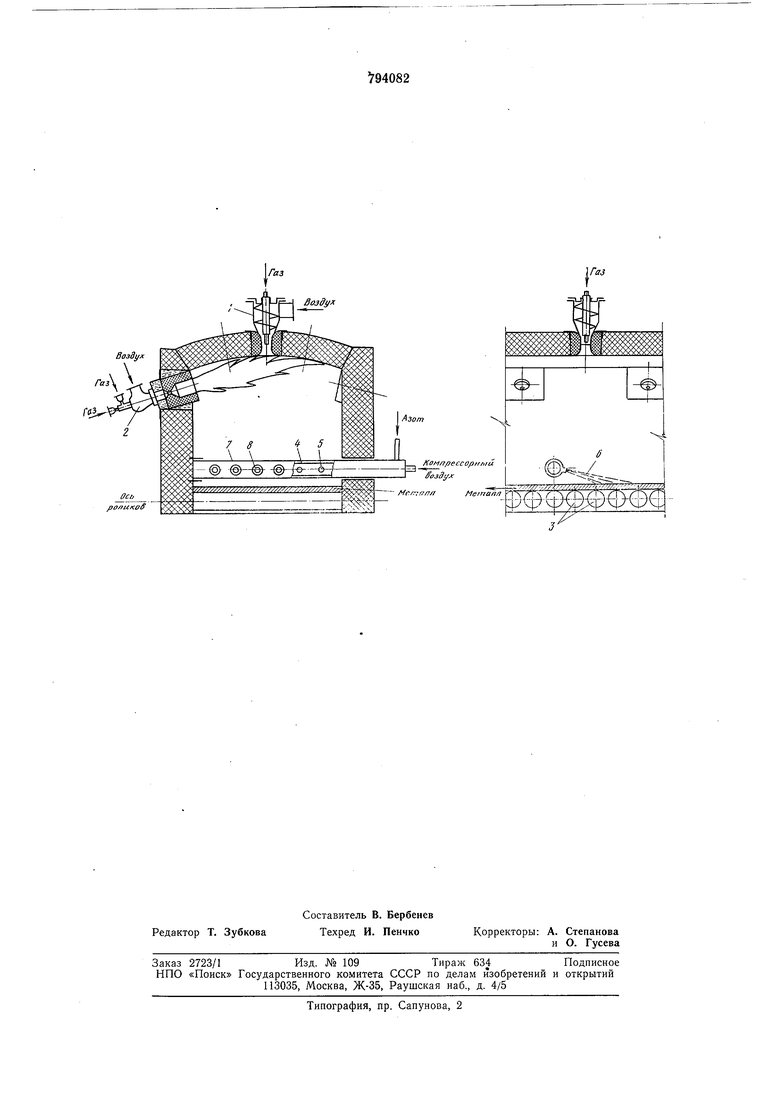

В теплотехническом отношении печь разделена на три зоны, нумерация которых осуществляется по ходу металла. Способ косвенного нагрева можпо осуществить при двух вариантах отопления: плоскопламенными горелками (ГПП) I, установленными на своде, или горелками (ФСГ-Р)2, установленными в боковых стенках печи, с факелами, направленными на свод под углом 12°. При отоплении горелками ФСГ-Р длины факелов менялись периодически с периодом цикла 4 мин. Печь отапливали природным газом с теплотой сгорания Q 8000 ккал/нм. Опытные нагревы проводили в одинаковых условиях, т. е. выбирали марки стали труб, устанавливали одинаковые задания регуляторам температуры в зонах, одинаковую скорость печного рольганга 3.

На данной печи для интенсификации радиационного косвенного нагрева удобным оказалось использование компрессорного воздуха с давлением 2-3 ати. Воздух в рабочее пространство подавали равномерно по ширине печи через коллектор 4 с пятью соплами 5 диаметром 7 мм. Коллектор помещали в середину первой зоны печи. Струи 6 направляли под углом 0; 9; 12° к поверхности металла с начальной скоростью 150- 300 м/с в направлении движения уходящих газов, чем достигалось увеличение скорости движения продуктов сгорания вблизи нагреваемого металла. Расход компрессорного воздуха составлял 5-10% от теоретически необходимого для горения. Пижний предел начальной скорости 150 м/с установлен экспериментально, при этом расход компрессорного воздуха составлял 5%. Интенсификация теплообмена выражалась в увеличении температуры металла на выходе из первой зоны на 30°С (без интенсификатора 630°С, с интенсификатором 600°С). Верхний предел скорости истечения 300 м/с лимитируется критической скоростью истечения.

Исследования, проводившиеся на данной печи при скорости истечения 300 м/с (расход компрессорного воздуха 10%), показали, что температура металла на выходе из первой зоны повысилась на 200°С (350 и 550°С соответственно без интенсификатора и с интенсификатором).

При скоростях истечения от 150 до 300 м/с интенсификация теплообмена будент вырал аться в увеличении температуры металла на выходе из первой зоны печи в пределах 30-200°С.

Чтобы снизить окислительную способность воздуха, его можно разбавлять таким негорючим газом, как азот. В данном слу794082

чае коллектор компрессорного воздуха помещают внутри коллектора 7 с азотом. Компрессорный воздух, истекая через сопла 5, инжектирует азот через сопла 8. Соотношение компрессорного воздуха и азота примерно 0,. Кроме азота, в рабочее пространство печи можно подавать и другие пазы, не образующие химических соединений на поверхности нагреваемого металла,

например аргон, гелий.

В некоторых типах печей (например, кольцевых), скорость вращающегося пода, у которых связана с производительностью стана, при непредвиденных остановках стана возможен перегрев металла в зоне выдержки даже при полном отключении подвода топлива на горение, так как тепловой поток от кладки некоторое время (зависящее от инерционности кладки) остается

еще достаточно высоким. В этом случае высокоскоростные струи, развивающиеся вблизи металла, способствуют уменьшению температуры поверхности металла за счет интенсивного теплообмена конвекцией с поверхностью металла, так как температура струй при отключении подвода топлива на горение снил ается более интенсивно, чем температура излучающей поверхности кладки.

Применение предлагаемого способа позволит увеличить конвективную теплоотдачу к нагреваемому материалу за счет увеличения циркуляции продуктов горения вблизи поверхности нагреваемого материала.

Уменьшение температуры продуктов сгорания компенсируется увеличением их лучепрозрачности (снижением поглощательной способности) относительно излучения от косвенной поверхности в результате снижения коцентрации трехатомных компонентов за счет разбавления вдуваемым газом.

Формула изобретения

Способ косвенного нагрева заготовок, включающий в себя подачу в рабочее пространство пеЧи потока топлива и окислителя вблизи свода печи и потока продуктов сгорания и негорючих газов на заготовки,

отличающийся тем, что, с целью интенсификации нагрева и повышения его равномерности, поток негорючих газов подают со скоростью 150-300 м/с.

Источники информации, принятые во внимание при экспертизе

1. Теплотехнические расчеты металлургических печей. Под ред. А. С. Телегина. М., Металлургия, 1975, с. 344.

2. Авторское свидетельство СССР № 424895, кл. С 21D 9/00, 1971.

/JO/fUKOff

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ СТРУЙНО-АКУСТИЧЕСКОЙ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА В РАБОЧЕМ ПРОСТРАНСТВЕ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2203327C2 |

| Способ косвенного радиационного нагрева технологического материала | 1986 |

|

SU1357438A1 |

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2008 |

|

RU2378573C1 |

| Способ управления нагревом заготовок в многозонной пламенной печи | 1990 |

|

SU1789045A3 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| ТЕПЛОТЕХНИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2034220C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| ПРОХОДНАЯ ПЕЧЬ СКОРОСТНОГО НАГРЕВА МЕТАЛЛА | 1973 |

|

SU368460A1 |

| Нагревательная печь | 1983 |

|

SU1073543A1 |

| Устройство для нагрева воздуха | 2021 |

|

RU2777155C1 |

Авторы

Даты

1981-01-07—Публикация

1978-07-18—Подача