Изобретение относится к области аппаратурного оформления процессов риформинга углеводородов и может быть использовано в газохимической промышленности для получения синтез-газа.

К одним из важнейших полупродуктов газохимии относится синтез-газ. Наиболее перспективными направлениями последующей переработки синтез-газа являются получение аммиака, метанола, водорода, синтетического топлива. В 2022 г объем производства синтез-газа в мире составил 50 млн. т.Большую часть синтез-газа получают в радиационно-нагревательных трубчатых печах парофазным риформингом природного газа при высокой температуре с использованием катализатора. Под действием водяного пара и катализатора метан и другие углеводороды превращаются в водород и оксид углерода. Полученный синтез-газ подвергается в дальнейшем химическому превращению, при котором оксид углерода окисляется до диоксида углерода, далее выделяемого из синтез-газа, а оставшийся водород служит сырьем для многих процессов газохимии.

Известна печь риформинга углеводородов, состоящая из последовательно расположенных вертикально камер радиации с пучком вертикальных труб, камеры конвекции с пучком горизонтальных труб и дымовой трубы, горелки размещаются в нижней части камеры радиации (Трубчатые печи: каталог / Всесоюз. науч.-исслед. и проект.-конструкт. ин-т нефтяного машиностроения "ВНИИНефтемаш", Центр, ин-т науч.-техн. информ. и техн.-экон. исслед. по хим. и нефтяного машиностроению. М.: ЦИНТИхимнефтемаш, 1973. - 41 с.). Недостатком печи является отсутствие высокоактивного катализатора, что не позволяет за один проход получать приемлемую конверсию синтез-газа.

Известна также трубчатая печь, содержащая корпус с радиантной и отдельно расположенной конвективной камерами, в которых установлены радиантный и конвективный змеевики, горелочные устройства, дымовую трубу, соединенную с конвективной камерой, обмуровку, при этом трубчатая печь дополнительно содержит лучеотражательную обечайку, расположенную между обмуровкой печи и трубами радиантного змеевика в радиантной камере, при этом в нижней части конвективной камеры дополнительно установлен змеевик (патент на изобретение RU 2385896, МПК C01G 9/20, заявлен 17.07.2008 г., опубликован 10.04.2010 г.). Недостатком изобретения является использование в камере радиации радиантного змеевика, что в условиях реакции паровой конверсии углеводородов потребует очень короткого времени реакции, приводящей в условиях промышленных расходов сырья к высокой скорости потока в зоне реакции, многократному (квадратичному) росту гидравлического сопротивления и энергозатрат на перемещение реакционной смеси в печи.

Известна печь (1) риформинга, содержащая камеру сгорания (100) и по меньшей мере один узел (200) тройной трубы, включающий в себя трубу (220) дымовых газов, охватывающую реакционную трубу (240), охватывающую трубу (260) газообразного продукта, причем реакционная труба (240) имеет на нижнем конце (244) впускное отверстие (245) для реакционного газа, а ее верхний конец (242) закрыт; труба (260) газообразного продукта имеет на верхнем конце (262) впускное отверстие (263) для газообразного продукта, а на нижнем конце (264) - выпускное отверстие (265) для газообразного продукта; труба (220) дымовых газов имеет на верхнем конце (222) впускное отверстие (223) для дымовых газов, а на нижнем конце (224) - выпускное отверстие (225) для дымовых газов; при этом межтрубное пространство (250) между реакционной трубой (240) и трубой (260) газообразного продукта содержит катализатор (252); а камера сгорания (100) охватывает верхнюю половину (226, 246, 266) по меньшей мере одного узла (200) тройной трубы, так что нижняя половина (228, 248, 268) этого узла расположена вне и ниже камеры сгорания и снабжена по меньшей мере одной горелкой (ПО), расположенной внутри камеры сгорания и снаружи трубы (220) дымовых газов, при этом верхняя половина (226) трубы дымовых газов, по существу, экранирует реакционную трубу (240) от теплового излучения и выброса открытого пламени горелки, причем камера сгорания (100), по меньшей мере, частично ограничена снизу стенкой (102), через которую верхняя половина (226, 246, 266) по меньшей мере одного узла (200) тройной трубы выступает в камеру сгорания, при этом горелка (110) расположена на упомянутой нижней стенке (102) и представляет собой горелку с пламенем, направленным снизу вверх (евразийский патент на изобретение ЕА 028765, МПК С01В 3/18, B01J 8/02, B01J 8/06, заявлен 26.03.2012 г., опубликован 29.12.2017 г.). Недостатками изобретения являются:

• при большом диаметре реакционной трубы (240) резко ухудшается теплоподвод от дымовых газов к катализатору и реакционной смеси между гранулами катализатора, что приводит к снижению температуры каталитического получения синтез-газа и конверсии сырья, а при малом диаметре реакционных труб резко усложняется конструкция печи и материалоемкость, поскольку для достижения промышленного уровня производительности печи необходимы сотни реакционных труб;

• восходящий поток реакционной смеси ограничивает производительность реакционной трубы критической скоростью начала псевдоожижения и уже при значительно меньших скоростях потока неизбежно локальное псевдоожижение катализатора, его механическое истирание и унос пыли катализатора с синтез-газом, что приведет к снижению конверсии сырья;

• выступ (254) создает застойную зону у поверхности реакционной трубы (240), ухудшающую теплоподвод в зону реакции;

• отвод продуктов реакции через трубку небольшого диаметра в центре реакционной трубы (240) приведет к росту гидравлического сопротивления потока из-за резкого увеличения скорости потока синтез-газа и увеличения энергозатрат на его перемещение в печи.

Известна печь парового риформинга углеводородной фракции, содержащей от 1 до 30 атомов углерода, содержащая набор вертикальных труб байонетного типа, подвешенных к верхней части упомянутой печи, частично заполненных катализатором на основе никеля, при этом упомянутые трубы распределены в виде параллельных рядов, при этом тепло, необходимое для реакции парового риформинга, обеспечивают для труб с катализатором за счет горения при помощи длинномерных пористых горелок, расположенных в виде рядов между рядами нагреваемых труб, при этом расстояние между двумя рядами труб, между которыми установлен ряд пористых длинномерных горелок, составляет от 600 мм до 1200 мм и предпочтительно составляет от 650 мм до 1000 мм, при этом расстояние между рядом труб и ближайшим рядом пористых длинномерных горелок составляет от 300 мм до 600 мм и предпочтительно от 300 мм до 500 мм (патент на изобретение RU 2462413, МПК С01В 3/38, B01J 8/06, заявлен 05.03.2008 г., опубликован 27.09.2012 г.). Недостатками изобретения являются:

• сложность конструкции печи в связи с необходимостью использования большого числа длинномерных пористых горелок, соизмеримого с числом вертикальных труб (несколько сот);

• существенные габариты и материалоемкость печи из-за большого расстояния между рядами реакционных труб (0,65-1,2 м) из-за размещения между ними пористых длинномерных горелок;

• риск создания взрывоопасной ситуации в печи из-за раздельной подачи в печь воздуха, особенно при розжиге горелок.

Известна печь для парового риформинга углеводородсодержащего, предпочтительно содержащего метан сырьевого потока (Е), включающая в себя:

- камеру сгорания (10),

- расположенные в камере сгорания (10) реакторные трубы (20) для приема катализатора (К), а также для проведения сырьевого потока (Е) через реакторные трубы (20),

- по меньшей мере одну горелку (30), предназначенную для сжигания топлива в камере сгорания (10) в целях нагрева реакторных труб (20),

при этом в дополнение к упомянутой по меньшей мере одной горелке (30) предусмотрен по меньшей мере один источник (2) напряжения, который соединен с указанными реакторными трубами (20) таким образом, чтобы в реакторных трубах (20) мог создаваться электрический ток, который нагревает реакторные трубы (20) для нагрева сырья (Е) (патент на изобретение RU 2712608, МПК B01J 8/06, B01J 19/08, С01В 3/38, заявлен 30.03.2016 г., опубликован 29.01.2020 г.). Недостатками изобретения являются:

• незначительное сопротивление реакторных труб не позволит обеспечить значимое тепловыделение, например, труба из стали 12Х18Н10Т длиной 10 м и наружным и внутренним диаметрами соответственно 0,1 и 0,095 м будет иметь сопротивление всего 0,013 Ом; для сравнения проволока диаметром 0,5 мм и длиной 10 м будет иметь сопротивление 50,9 Ом;

• использование водяного охлаждения для кабелей требует установки дополнительного оборудования для обеспечения циркуляции воды и ее охлаждения, что увеличивает стоимость печи, также не исключаются риски коротких замыканий.

Общий недостаток всех рассмотренных печей риформинга углеводородов состоит в том, что их разрабатываемая конструкция формируется в значительной степени по аналогии с нагревательными трубчатыми печами для процессов нефтепереработки, являющимися основными источниками тепла для всей установки, как правило с позиций обеспечения химизма процесса паровой конверсии углеводородов, то есть подвода тепла в зону реакции с обеспечением температуры дымовых газов на уровне 900-1000°С или, в лучшем случае, дальнейшего охлаждения дымовых газов в камере конвекции для нагрева исходного сырья и часто для получения водяного пара, необходимого для выработки синтез-газа. При этом не учитываются по крайней мере два важных фактора.

Во-первых, в печах парового риформинга дымовые газы покидают камеру радиации с температурой на 150-200°С большей, чем в нагревательных печах, и соотношение потенциалов теплоотдачи от дымовых газов камеры радиации и камеры конвекции близко к 1, а в трубчатых печах к 2-3, то есть в печах парового риформинга камера конвекции имеет более высокий энергетический потенциал.

Во-вторых, печь парового риформинга является одним из многочисленных аппаратов химического и массообменного назначения в структуре комплексного сложного химико-технологического процесса, в ходе которого возникает необходимость в подводе тепла, порой в небольших количествах. Для этого в схему процесса включают дополнительные нагревательные системы - кипятильники, обогреваемые обычно водяным паром, трубчатые электронагреватели, топки под давлением и др.

Задачей заявляемого изобретения является разработка печи паровой конверсии природного газа, учитывающей химико-технологические особенности не только процесса парового риформинга, но и иных аппаратов технологической цепи целевого производства, обеспечивающей вариативность ее использования, повышение коэффициента полезного действия и снижение экологического ущерба окружающей среде.

Поставленная задача решается за счет того, что в печи паровой конверсии природного газа, включающей камеру радиации с зоной сгорания топлива с горелками над каталитической зоной получения синтез-газа с пучками вертикальных труб, камеру конвекции с теплообменными зонами для нагрева смеси очищенного природного газа и водяного пара и рекуперативными теплообменными зонами с пучками горизонтальных труб для нагрева технологического воздуха, водяного пара высокого давления, смеси природного газа и водорода, сопряженную с боровом, коллекторы ввода технологических потоков к пучкам теплообменных труб и коллекторы отвода обработанных технологических потоков от пучков теплообменных труб, воздуходувку, дымосос, камеру радиации дооборудуют теплообменной зоной и дополнительными горелками в нижней части, пучок вертикальных труб каталитической зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей нисходящий поток технологической среды в трубках, заполненных катализатором, пучок вертикальных труб теплообменной зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей восходящий поток технологической среды в трубках, камеру конвекции представляют комплексом из двух сообщающихся между собой секций, разделенных стенкой, с последовательными разнонаправленными вертикальными восходящим и нисходящим потоками дымовых газов, на перевале дымовых газов между камерами радиации и конвекции формируют первую дополнительную зону сгорания топлива с горелками, на перетоке дымовых газов из первой секции камеры конвекции во вторую формируют вторую дополнительную зону сгорания топлива с горелками, в борове печи в потоке дымовых газов формируют третью дополнительную зону каталитической очистки дымовых газов от окислов азота и дополнительные рекуперативные теплообменные зоны для нагрева технологического воздуха и смеси природного газа и водорода с пучками горизонтальных труб, пучок горизонтальных труб в камере конвекции размещают в первой и/или второй секциях при этом объединяют с другим пучком горизонтальных труб.

Предложенная заявляемым изобретением конструкция печи базируется на теоретических основах гидродинамики, теплопередачи, кинетики химических реакций и позволяет эффективно решить комплекс проблем, связанных с получением синтез-газа по ряду позиций:

1. В печи парового риформинга природного газа не обеспечивается полная конверсия метана в оксид углерода и водород. В выходящем первичном синтез-газе содержится значительное количество метана, который в ходе паровоздушного риформирования на последующей стадии процесса превращается в водород и оксид углерода. Однако при смешении первичного синтез-газа с реагентами (воздух, водяной пар) температура образующейся смеси, поступающей на вторичное риформирование, снижается, что требует увеличения времени пребывания и, соответственно, загрузки катализатора в реактор вторичного риформирования. Создание дополнительной теплообменной зоны в камере радиации позволяет перегреть первичный синтез-газ и за счет этого улучшить температурный режим в последующем реакторе паровоздушного риформирования первичного синтез-газа, уменьшить размеры этого реактора и загрузку в него катализатора.

2. Температура дымовых газов в камере радиации снижается по мере их прохождения сверху вниз от температуры факела (1800-1900°С) до температуры на перевале дымовых газов в камеру конвекции (около 900°С), что по закону Стефана-Болыгмана (интенсивность теплового излучения тела пропорциональна абсолютной температуре в четвертой степени) приводит к резкому снижению тепловой нагрузки нижней части вертикальных труб каталитической зоны камеры радиации, а следовательно к торможению скорости реакции образования синтез-газа. Чтобы этого избежать предлагается камеру радиации в ее нижней части дооборудовать дополнительными горелками, интенсифицирующими радиационное тепловое воздействие именно на нижние части труб.

3. Обеспечение нисходящего потока технологической среды в трубках каталитической зоны камеры радиации, поддавливающего катализатор, препятствует эрозионному разрушению катализатора и не ограничивает скорость потока технологической среды в трубках, а выполнение трубного пучка одноходовым снижает гидравлическое сопротивление при прохождении технологической среды по пучку труб и, опосредовано, снижает эксплуатационные затраты на реализацию этого процесса.

4. Обеспечение восходящего потока технологической среды в трубках теплообменной зоны камеры радиации упрощает конструктивное выполнение перехода технологического потока из каталитической зоны в теплообменную зону простым объединением коллекторов, а выполнение трубного пучка одноходовым снижает гидравлическое сопротивление при прохождении технологической среды по пучку труб и, опосредовано, снижает эксплуатационные затраты на реализацию этого процесса.

5. Исполнение камеры конвекции в виде комплекса из двух сообщающихся между собой секций, разделенных стенкой, с последовательными разнонаправленными вертикальными восходящим и нисходящим потоками дымовых газов позволяет одновременно:

• увеличивать габариты камеры конвекции в соответствии с потребностями проекта, увеличивая ширину камеры, тогда как обычно нормальное сечение камеры конвекции и камеры радиации совпадает;

• почти в 1,5-2 раза снизить потери тепла в окружающую среду через наружную поверхность корпуса печи по сравнению с типовыми вертикальными схемами печи и увеличить коэффициент полезного действия печи на 0,8-1% за счет примыкания камеры конвекции к боковой стенке камеры радиации.

6. Формирование дополнительных зон сгорания топлива с горелками между камерами радиации и конвекции и на перетоке дымовых газов из первой секции камеры конвекции во вторую за счет ввода небольшого количества дополнительного тепла в дымовые газы в локальных местах конструкции печи, свободных от каких-либо устройств, позволяет повышать температуру потока дымовых газов по всей камере конвекции на 50-100°С и за счет этого повышать температурный напор теплопередачи, приводящий к уменьшению поверхности теплообмена трубных пучков и их материалоемкости.

7. Создание в борове печи третьей дополнительной зоны, обеспечивающей каталитическую очистку дымовых газов от оксидов азота в температурном диапазоне 250-430°С, снижает токсичность выброса дымовых газов в окружающую среду.

8. Установка в борове печи дополнительных рекуперативных теплообменных зон для частичного нагревания холодных (особенно в зимнее время) внешних потоков - технологического воздуха и смеси природного газа и водорода - отработавшими дымовыми газами с температурой 150-200°С, которые обычно сбрасывают в дымовую трубу, позволит повысить коэффициент полезного действия печи на 1-2% и улучшить технологические характеристики частично нагретых потоков.

9. Многочисленные пучки труб в камере конвекции с определенным технологическим назначением нагрева конкретных потоков могут размещаться в камере конвекции в первой или второй секции, или в первой и второй секциях и при этом объединяться с другим пучком горизонтальных труб, занимая в камере конвекции наилучшее положение с позиций оптимального переноса тепла от постепенно охлаждающегося потока дымовых газов к конкретному нагреваемому потоку или совокупности нагреваемых потоков в целом. Например, с позиций оптимизации теплопереноса в камере конвекции в целом нагреваемый поток А проходит последовательно через первый и второй теплообменный пучок горизонтальных труб более холодной второй секции камеры конвекции, а затем доводится до необходимой конечной температуры в третьем пучке горизонтальных труб, размещенном в первой, более горячей секции камеры конвекции. При этом между первым и вторым теплообменными пучками, в которых нагревается во второй секции поток А может размещаться теплообменный пучок горизонтальных труб, в котором будет обеспечиваться необходимый нагрев иного потока Б. Позиции размещения конкретных пучков горизонтальных труб и схемы нагревания необходимого набора технологических потоков определяются в ходе оптимизационного проектирования печи. Подобная ситуация обеспечивает гибкость схем теплообмена в камере конвекции и возможность их вариативности, если в ходе эксплуатации печи возникнет необходимость переключения технологических потоков с одного теплообменного пучка на другой или замены одного технологического потока, подлежащего нагреву, на другой.

Таким образом, заявляемое изобретение решает поставленную задачу разработки печи паровой конверсии природного газа, учитывающей химико-технологические особенности процесса парового риформинга и иных аппаратов технологической цепи целевого производства, обеспечивающей вариативность ее использования, повышение коэффициента полезного действия и снижение экологического ущерба окружающей среде.

Техническим результатом изобретения является рациональное распределение тепла дымовых газов по нагреваемым технологическим потокам с одновременной интенсификацией теплообмена, снижение капитальных и эксплуатационных затрат и повышение коэффициента полезного действия печи, удаление окислов азота из дымовых газов.

Обоснованные характеристики промышленной применимости и полезности печи паровой конверсии природного газа по заявляемому изобретению уточняются, расширяются и усиливаются дополнительными позициями.

Полезно разместить по бокам камеры радиации две идентичные камеры конвекции из двух сообщающихся между собой секций, разделенных стенкой, что позволяет выполнить в целом камеру конвекции двухпоточной без изменения габаритов и с уменьшением гидравлического сопротивления каждого из потоков, так как скорости потоков при этом сократятся в два раза, а потери напора в них - в четыре раза, что дополнительно снизит эксплуатационные затраты на перекачку этих потоков.

Целесообразно в качестве катализатора, заполняющего пучок вертикальных труб каталитической зоны камеры радиации, использовать оксид никеля, промотированный лантаном и нанесенный на гранулы термостойкого корунда, поскольку при этом повышается термическая стабильность катализатора и минимизируется отложение на нем углерода, приводящее к дезактивации катализатора. Таким образом увеличивается срок службы катализатора и межремонтный пробег печи.

Целесообразно также, чтобы горелки в нижней части камеры радиации, первой и второй дополнительных зонах сгорания топлива обеспечивали беспламенное сгорание топлива, например, можно использовать панельные горелки беспламенного сгорания топлива. В таких горелках теплоотдача обеспечивается за счет теплового излучения раскаленных панелей. Этот фактор создаст дополнительный локальный подвод тепла к нижней части радиантных труб камеры радиации, воспринимаемый поверхностью труб. В первой и второй дополнительных зонах сгорания топлива теплоподвод излучением также локализуется в небольшом свободном пространстве газоходов, обеспечивая дополнительное повышение температуры дымовых газов за счет передачи тепла излучением трехатомным компонентам дымовых газов - молекулам воды и диоксида углерода. Энергонасыщенные дымовые газы даже с небольшим увеличением средней температуры далее интенсифицируют конвективную теплопередачу к нагреваемым потокам через стенку конвекционных труб за счет увеличения температурного напора.

Полезно пучки горизонтальных труб в камере конвекции выполнять из оребренных труб, что увеличивает поверхность теплоотдачи со стороны дымовых газов.

Целесообразен вариант выполнения зоны каталитической очистки дымовых газов в форме цилиндрического слоя гранулированного катализатора, размещенного в вертикально расположенной проницаемой с двух сторон по движению потока дымовых газов корзине, размещаемой в нормальном сечении борова и имеющей одинаковое с боровом сечение, в этом случае загрузка и выгрузка катализатора легко осуществляется через соответствующие люки в борове, толщина слоя катализатора в катализатор ной корзине может составлять 8-10 см.

В другом варианте исполнения зоны каталитической очистки дымовых газов возможно ее выполнение в форме реактора с катализаторным покрытием, нанесенным на пластинчатые элементы, параллельные продольной оси борова. Пластины могут иметь длину 0,5 м, ширину, соответствующую ширине борова, толщину 1-3 мм, расстояние между пластинами - 1-2 см.

В зоне каталитической очистки дымовых газов может использоваться катализатор на основе оксидов титана, ванадия и вольфрама. Для использования в катализаторной корзине катализатор готовится в форме шариков диаметром 3-5 мм или таблеток аналогичных размеров, а для нанесения катализаторного покрытия на стальные пластинчатые элементы растертый в пыль размером 0,1-0,05 мм катализатор смешивается со связующим, например, с 30% раствором термостойкой полиметилфенилсилоксановой смолы в толуоле в соотношении 1:1 и наносится на обе поверхности пластин слоем толщиной 1-2 мм.

Целесообразно, чтобы воздуходувка подачи воздуха к горелкам была снабжена распределительным воздушным коллектором, что обеспечит все горелки окислителем в равной степени, причем полезно между воздуходувкой и распределительным воздушным коллектором установить подогреватель воздуха внешним теплоносителем, что повысит эффективность работы печи, поскольку дополнительная тепловая энергия, внесенная в печь нагретым воздухом, увеличит суммарный теплоподвод печи.

Полезно зону сгорания топлива камеры радиации оборудовать горелками факельного сжигания топлива, поскольку при этом создается сплошной поток горячих дымовых газов, обеспечивающих подвод тепла к пучку вертикальных труб камеры радиации как за счет радиации, так и за счет конвекции. При этом рекомендуется, чтобы наружный диаметр D труб пучка вертикальных труб каталитической зоны камеры радиации выполняли в пределах 0,08-0,17 м, поскольку при D меньше 0,08 м проявляется негативное влияние пристенного эффекта, снижающего конверсию сырья, при D больше 0,17 м резко ухудшается подвод тепла в зону реакции из-за низкой теплопроводности катализатора, что снижает скорость целевой реакции. Также рекомендуется расстояние между центрами труб пучка вертикальных труб каталитической зоны камеры радиации поддерживать в пределах 1,8D - 4D, предпочтительно 1,8D - 3D, поскольку при уменьшении этого расстояния осложняется подвод тепла от дымовых газов к поверхности труб за счет излучения, а при увеличении - осложняется конвективная теплоотдача. Полезно также, чтобы трубы пучка вертикальных труб каталитической зоны камеры радиации размещались в пучке в линейном, шахматном или коридорном порядке, поскольку произвольное (хаотичное) их расположение приводит к снижению степени конверсии исходного сырья и выхода синтез-газа.

Целесообразно, чтобы вертикальные трубы каталитической и теплообменной зон камеры радиации были изготовлены из жаропрочной стали с легирующими добавками хрома и молибдена, что снижает риски прогара труб.

Полезно, чтобы трубы пучка вертикальных труб теплообменной зоны камеры радиации размещались в пучке в линейном порядке, а трубы пучков горизонтальных труб в камере конвекции размещались в пучке в шахматном порядке, поскольку в обоих случаях это способствует интенсификации теплопередачи и минимизации поверхности труб.

Полезно между воздуходувкой и распределительным воздушным коллектором установить подогреватель воздуха потоком дымовых газов камеры конвекции, что увеличит полезную тепловую нагрузку печи и ее коэффициент полезного действия.

Целесообразно перед подогревателем воздуха сформировать четвертую дополнительную зону сгорания топлива с горелками, что приведет к уменьшению необходимой поверхности теплообмена подогревателя воздуха за счет увеличения температурного напора.

Рекомендуется в качестве реагентов к зоне каталитической очистки дымовых газов от оксидов азота подавать аммиачно-воздушную смесь. Оксиды азота реагируют с аммиаком, переходя в азот и воду по реакциям:

6NO+4NH3→5N2+6H2O,

6NO2+8NH3→7N2+12H2O.

Однако скорость реакции окиси азота с аммиаком намного ниже, чем двуокиси, что потребовало бы больших размеров реактора очистки дымовых газов, поэтому можно сначала по быстрой реакции доокислить оксид азота кислородом до азотистого лиангидрида:

4NO+O2→2N2O3,

который легко восстанавливается аммиаком:

N2O3+2NH3→2N2+3H2O.

Поскольку в дымовых газах содержание кислорода незначительно, то ввод кислорода в зону реакции обеспечивается подачей аммиачно-воздушной смеси.

Полезно также, чтобы любой пучок горизонтальных труб камеры конвекции включал обвязку труб, формирующую два параллельных звена пучка. В этом случае любой нагреваемый технологический поток, проходящий через этот пучок разделяется на две части, что в восемь раз уменьшит гидравлическое сопротивление при перемещении потока по звену по сравнению с потоком по пучку в целом, снижая таким образом вклад в эксплуатационные затраты на перекачку технологических потоков.

На фигуре 1 приведена принципиальная схема одного из вариантов осуществления конструкции печи паровой конверсии природного газа с получением синтез-газа по набору нагреваемых технологических потоков применительно к производству аммиака (вертикальный разрез) с использованием следующих обозначений:

1 - камера радиации;

2 - зона сгорания топлива;

3 - каталитическая зона;

4 - теплообменная зона;

5 - пучок реакционных вертикальных труб с катализатором;

6 - пучок теплообменных вертикальных труб;

7, 13-14 - дополнительные панельные горелки беспламенного горения;

8 - коллектор ввода нагретой парогазовой смеси в камеру радиации;

9 - коллектор вывода синтез-газа из печи;

10 - симметричные камеры конвекции;

11-12 - переходы дымовых газов;

15-16 - разделяющие стенки между первой и второй секциями камеры конвекции;

17-18 - первые секции камер конвекции;

19-20 - вторые секции камер конвекции;

21-22 - переходы между первыми и вторыми секциями;

23-24 - дополнительные панельные горелки переходов;

25-28, 31-34 - пучки горизонтальных труб;

29-30 - пучки теплообменных труб;

35-36 - боровы.

Печь паровой конверсии природного газа представляет собой общий теплоизолированный корпус, по центу которого размещена камера радиации 1. Камера радиации 1 имеет три зоны: зону сгорания топлива 2 с факельными горелками, каталитическую зону 3 и теплообменную зону 4. В каталитической зоне 3 размещается пучок реакционных вертикальных труб с катализатором 5, в теплообменной зоне 4 размещается пучок теплообменных вертикальных труб 6. В нижней части камеры радиации 1 размещаются дополнительные панельные горелки беспламенного горения 7, а в ее верхней части - коллектор ввода нагретой парогазовой смеси в камеру радиации 8 и коллектор вывода синтез-газа из печи 9.

По обе стороны камеры радиации 1 размещены две симметричные камеры конвекции 10, соединенные переходами дымовых газов 11 и 12 с камерой радиации 1: в этих переходах установлены дополнительные панельные горелки беспламенного горения соответственно 13 и 14.

Каждая из симметричных камер конвекции 10 имеют по соответствующей разделяющей стенке между первой и второй секциями камеры конвекции 15 и 16, формирующие соответствующие первые секции камер конвекции 17 и 18 и вторые секции камер конвекции 19 и 20, в которых размещены горизонтальные трубные пучки одного из вариантов осуществления конструкции печи для нагревания различных технологических потоков:

• пучки горизонтальных труб 25 и 26 для нагрева смеси исходного сырья и водяного пара,

• пучки горизонтальных труб 27 и 28 для получения водяного пара высокого давления,

• пучки теплообменных труб 29 и 30 для нагрева технологического воздуха,

• пучки горизонтальных труб 31 и 32 для нагрева смеси природного газа и водорода,

• пучки горизонтальных труб 33 и 34 для подогрева аммиачно-воздушной смеси.

В переходах между первыми и вторыми секциями 21 и 22 каждой из симметричных камер конвекции 10 установлены дополнительные панельные горелки переходов 23 и 24 беспламенного горения соответственно. Симметричные камеры конвекции 10 в нижней части оборудованы боровами 35 и 36.

Печь паровой конверсии природного газа работает следующим образом.

Исходное сырье - очищенный природный газ смешивается с водяным паром и поступает двумя параллельными потоками в пучки горизонтальных труб 25 и 26 для нагрева потоком дымовых газов и далее через коллектор ввода нагретой парогазовой смеси в камеру радиации 8 распределяется по трубам пучка реакционных вертикальных труб с катализатором 5, в которых осуществляется конверсия метана в оксид углерода и водород за счет тепла высокотемпературных дымовых газов, поступающих из зоны сгорания топлива 2 камеры радиации 1. Поскольку по мере прохождения через камеру радиации дымовые газы охлаждаются и интенсивность теплоподвода к нижним участкам реакционных вертикальных труб с катализатором с учетом теплоотдачи излучением падает, то к этим участкам обеспечивается дополнительный теплоподвод за счет теплового излучения от раскаленных панелей дополнительных панельных горелок беспламенного горения 7. Далее полученный полупродуктовый синтез-газ одним потоком проходит через пучок теплообменных вертикальных труб 6 теплообменной зоны 4 камеры радиации 1, где дополнительно нагревается для улучшения работы последующего реактора паровоздушной конверсии производства аммиака и через коллектор вывода синтез-газа из печи 9 отводится в трансферный трубопровод.

Значительно охладившиеся в камере радиации дымовые газы проходят через переходы дымовых газов 11 и 12 последовательно через первые секции камер конвекции 17 и 18 и вторые секции камер конвекции 19 и 20, отдавая тепло нагреваемой смеси исходного сырья и водяного пара через поверхность пучков горизонтальных труб 25 и 26. Кроме того в пучках горизонтальных труб 27 и 28 получают водяной пар высокого давления, в пучках теплообменных труб 29 и 30 нагревают технологический воздух, который далее используют в реакторе паровоздушного риформинга, в пучках горизонтальных труб 31 и 32 нагревают смесь природного газа и водородных сдувок производства аммиака, и в пучках горизонтальных труб 33 и 34 подогревают аммиачно-воздушную смесь, вводимую в поток охладившихся дымовых газов в качестве реагентов каталитической очистки дымовых газов от оксидов азота во встроенном в печь реакторе очистки (на фигуре 1 не показан). Отработанные дымовые газы через боровы 35 и 36 подаются к реактору очистки и после обезвреживания через дымосос и дымовую трубу (не показаны) выбрасываются в атмосферу.

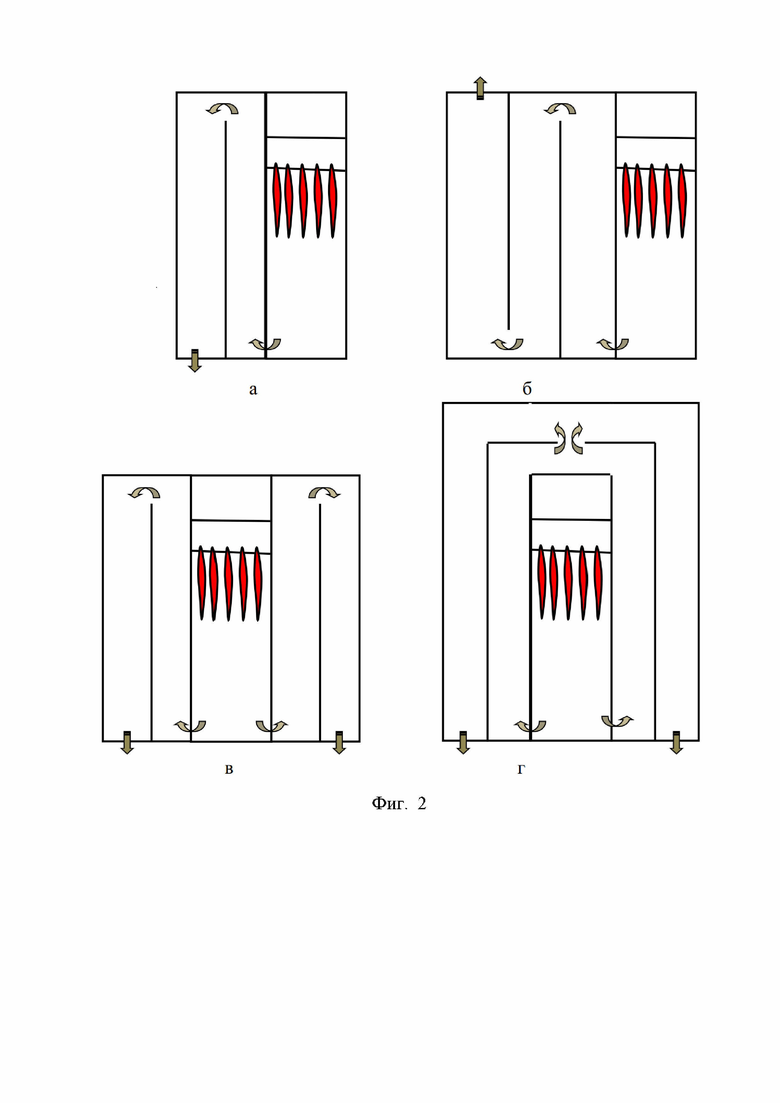

На фигуре 2 приведен ряд вариантов компоновки печи паровой конверсии природного газа с использованием следующих обозначений:

а - печь с камерой радиации и пристроенной боковой двухсекционной камерой конвекции;

б - печь с камерой радиации и пристроенной боковой трехсекционной камерой конвекции;

в - печь с камерой радиации и двумя пристроенными боковыми двухсекционными камерами конвекции;

г - печь с камерой радиации, встроенной в двухкамерную двухсекционную зону конвекции.

Несмотря на представленное выше описание вариантов осуществления настоящего изобретения, отчасти со ссылками на чертежи, необходимо понимать то, что изобретение не ограничивается данными вариантами. Раскрытые в описании изобретения, его формуле и чертеже варианты осуществления изобретения могут быть поняты и осуществлены специалистами в соответствующей области техники при осуществлении на практике настоящего изобретения. Ссылка на "вариант осуществления" обозначает включение конкретных особенностей, структуры или характеристики, описанных в связи с этим вариантом осуществления, по меньшей мере один вариант осуществления настоящего изобретения. Таким образом, фразы "в варианте осуществления" в различных местах описания изобретения необязательно относятся к одному и тому же варианту осуществления. Кроме того, необходимо отметить возможность объединения конкретных особенностей, структур или характеристик одного, или нескольких вариантов осуществления изобретения любым подходящим для использования образом для получения новых вариантов, не описанных в явной форме.

Пример. Выполнен проектный расчет печи паровой конверсии природного газа для получения до 12,7 тыс.тонн синтез-газа в сутки для производства аммиака.

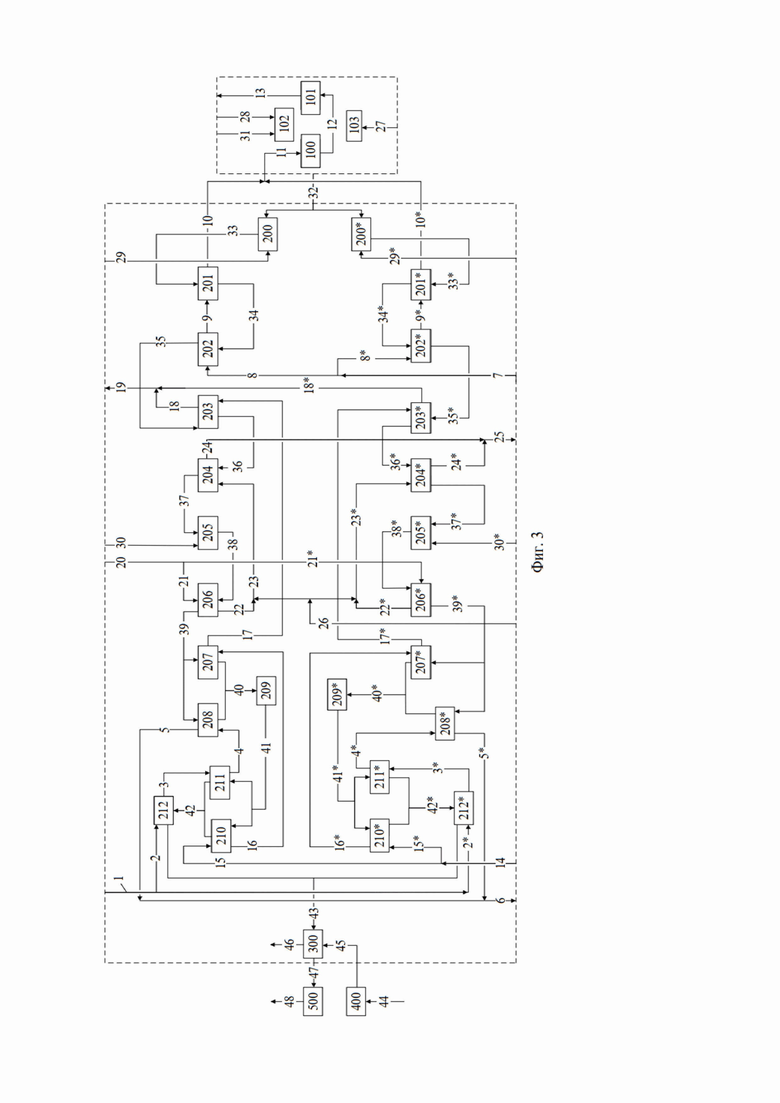

На фигуре 3 приведена расчетная блок-схема печи с использованием следующих обозначений:

100, 209, 209* - каталитическая зона;

101, 201-204, 206-208, 210-212, 201*-204*, 206*-208*, 210*-212* - теплообменная зона;

102-103, 200, 200*, 205, 205* - зона сгорания топлива;

300 - подогреватель воздуха;

400 - воздуходувка;

500 - дымосос;

1-5, 2*-5* - поток смеси природного газа и водорода;

7-10, 8*-10* - поток смеси очищенного природного газа и водяного пара;

11 - объединенный поток смеси очищенного природного газа и водяного пара;

12-13 - поток синтез-газа;

14-19, 15*-18* - поток технологического воздуха;

20-25, 21*-24* - поток водяного пара высокого давления;

26 - поток котловой воды;

27-30, 29* - поток природного газа;

31 - поток сдувочных газов;

32-43, 33*-42* - поток дымовых газов;

44-46 - поток атмосферного воздуха;

47-48 - поток отработанных дымовых газов.

Конструкция печи принята с одной камерой радиации и двумя идентичными двухсекционными камерами конвекции, поэтому нумерация идентичных потоков, теплообменных и каталитических зон, а также зон сгорания топлива каждой из двух идентичных камер конвекции отличается только индексацией, например, 200 - зона сгорания топлива первой камеры конвекции, 200* - зона сгорания топлива второй камеры конвекции.

Сырьевой поток смеси природного газа и водорода 1 в количестве 138318 кг/ч поступает к печи паровой конверсии природного газа и далее разделяется на два параллельных потока смеси природного газа и водорода 2 и 2*. Качественные характеристики и параметры сырья приведены в таблице 1.

Поток смеси природного газа и водорода 2 с температурой 19°С и давлением 6,35 МПа в количестве 69159 кг/ч подается к теплообменной зоне 212, в которой нагревается до 118°С потоком дымовых газов 42, имеющим температуру 311°С.

Поток смеси природного газа и водорода 2* с температурой 19°С и давлением 6,35 МПа в количестве 69159 кг/ч подается к теплообменной зоне 212*, в которой нагревается до 118°С потоком дымовых газов 42*, имеющим температуру 311°С.

Поток смеси природного газа и водорода 3 с температурой 118°С и давлением 6,24 МПа в количестве 69159 кг/ч подается от теплообменной зоны 212 к теплообменной зоне 211, в которой нагревается до 288°С потоком дымовых газов 41, имеющим температуру 429°С.

Поток смеси природного газа и водорода 3 * с температурой 118°С и давлением 6,24 МПа в количестве 69159 кг/ч подается от теплообменной зоны 212* к теплообменной зоне 211*, в которой нагревается до 288°С потоком дымовых газов 41*, имеющим температуру 429°С.

Поток смеси природного газа и водорода 4 с температурой 288°С и давлением 6,22 МПа в количестве 69159 кг/ч подается от теплообменной зоны 211 к теплообменной зоне 208, в которой нагревается до 371°С потоком дымовых газов 39, имеющим температуру 497°С.

Поток смеси природного газа и водорода 4* с температурой 288°С и давлением 6,22 МПа в количестве 69159 кг/ч подается от теплообменной зоны 211* к теплообменной зоне 208*, в которой нагревается до 371°С потоком дымовых газов 39*, имеющим температуру 497°С.

Поток смеси природного газа и водорода 5 с температурой 371°С и давлением 6,2 МПа, транспортируемая от теплообменной зоны 208 первой камеры конвекции, смешивается с аналогичным потоком смеси природного газа и водорода 5* от теплообменной зоны 208* второй камеры конвекции и далее в количестве 138318 кг/ч выводится от печи паровой конверсии природного газа потоком 6 на гидроочистку и последующее смешение с водяным паром.

Теплообменные зоны 208, 211, 212, 208*, 211* и 212* представляют собой горизонтальные трубные пучки, в которых трубки размещены в шахматном порядке.

Поток смеси очищенного природного газа и водяного пара 7 в количестве 527479 кг/ч поступает к печи паровой конверсии природного газа и далее разделяется на два параллельных потока смеси очищенного природного газа и водяного пара 8 и 8*, подаваемых к соответствующим камерам конвекции к теплообменным зонам 202 и 202* с наиболее высокой температурой дымовых газов.

Поток смеси очищенного природного газа и водяного пара 8 с температурой 366°С и давлением 5,9 МПа в количестве 263740 кг/ч подается к теплообменной зоне 202, в которой нагревается до 539°С потоком дымовых газов 34, имеющим температуру 1095°С.

Поток смеси очищенного природного газа и водяного пара 8* с температурой 366°С и давлением 5,9 МПа в количестве 263740 кг/ч подается к теплообменной зоне 202*, в которой нагревается до 539°С потоком дымовых газов 34*, имеющим температуру 1095°С.

Поток смеси очищенного природного газа и водяного пара 9 с температурой 539°С и давлением 5,77 МПа в количестве 263740 кг/ч подается от теплообменной зоны 202 к теплообменной зоне 201, в которой нагревается до 620°С потоком дымовых газов 33, имеющим температуру 1195°С.

Поток смеси очищенного природного газа и водяного пара 9* с температурой 539°С и давлением 5,77 МПа в количестве 263740 кг/ч подается от теплообменной зоны 202* к теплообменной зоне 201*, в которой нагревается до 620°С потоком дымовых газов 33*, имеющим температуру 1195°С.

Теплообменные зоны 201 и 202, 201* и 202* представляют собой горизонтальные трубные пучки, в которых трубки размещены в шахматном порядке.

Поток смеси очищенного природного газа и водяного пара 10 с температурой 620°С и давлением 5,71 МПа первой камеры конвекции смешивается с идентичным потоком смеси очищенного природного газа и водяного пара 10* от теплообменной зоны 201 * второй камеры конвекции.

Объединенный поток смеси очищенного природного газа и водяного пара 11 с температурой 620°С и давлением 5,71 МПа в количестве 527479 кг/ч подается к каталитической зоне камеры радиации 100, в которой посредством процесса паровой конверсии метана осуществляется выработка синтеза-газа в вертикальных трубных пучках, заполненных катализатором на основе никеля.

Поток синтез-газа 12 с температурой 729°С и давлением 5,39 МПа подается от каталитической зоны 100 к теплообменной зоне камеры радиации 101, в которой нагревается до температуры 745°С в вертикальных трубных пучках, и далее поток синтез-газа 13 выводится от печи паровой конверсии природного газа на паровоздушное риформирование.

Каталитическая зона 100 и теплообменная зона 101 камеры радиации печи представляют собой вертикальные трубные пучки, в которых трубки размещены в линейном порядке.

Характеристика печи по процессу получения синтез-газа из природного газа приведена в таблице 2.

В качестве основного топлива, вводимого в зону сгорания топлива 102, расположенную в верхней части камеры радиации над каталитической зоной 100 и теплообменной зоной 101, предусмотрено применение природного газа и сдувочных газов производства аммиака.

Поток природного газа 28 с температурой 114°С и поток сдувочных газов 31 с температурой 130°С подаются к зоне сгорания топлива 102, в которой создается поток горячих дымовых газов, обеспечивающий необходимый теплоподвод к продуктам реакции в камере радиации и разделяющийся равномерно по двум камерам конвекции для нагревания исходного сырья, его смеси с водяным паром и ряда дополнительных технологических потоков.

Поток природного газа 27 с температурой 114°С подается к зоне сгорания топлива 103, расположенной в нижней части камеры радиации для интенсификации теплоотдачи к нижним частям труб каталитической зоны 100.

Поток дымовых газов 32 с температурой 1151°С в количестве 805396 кг/ч выводится от камеры радиации и разделяется равномерно по двум камерам конвекции для нагревания исходного сырья, его смеси с водяным паром и ряда дополнительных технологических потоков, позиции которых в камерах конвекции определены в ходе оптимизации теплопереноса от дымовых газов к технологическим потокам. Далее поток дымовых газов 32 поступают к дополнительным зонам сгорания топлива 200 и 200*, к которым в качестве топлива подается поток природного газа 29 и 29* с температурой 114°С соответственно. При этом количество дымовых газов увеличивается на 21547 кг/ч в каждой камере конвекции. Детальная сводная характеристика теплового режима печи по потоку дымовых газов при перемещении его через свободное пространство камер радиации и конвекции приведена в таблице 5.

В рассмотренном варианте печи паровой конверсии природного газа помимо ее основного технологического назначения - конверсии метана в синтез-газ предусмотрен дополнительный нагрев в камерах конвекции сторонних технологических потоков - водяного пара высокого давления и технологического воздуха для последующего реактора паровоздушного риформинга - за счет тепла дымовых газов в камерах конвекции с оптимальным вариантом охлаждения дымовых газов.

Расчеты первой камеры конвекции показали, что процесс нагрева исходного природного газа эффективно осуществлять в теплообменных зонах 212, 211, 208, а его смеси с водяным паром - в теплообменных зонах 202 и 201, нагрев водяного пара высокого давления наиболее выгодно выполнить в теплообменных зонах 206 и 204, а технологического воздуха - в теплообменных зонах 210, 207 и 203. Для обеспечения теплового баланса печи предусмотрены зоны сгорания топлива 205 и 205*, к которым в качестве топлива подается природный газ с температурой 114°С.

Поток дымовых газов 33 с температурой 1195°С от зоны сгорания топлива 200 в количестве 424245 кг/ч подается к теплообменной зоне 201, в которой охлаждается до температуры 1095°С.

Поток дымовых газов 33* с температурой 1195°С от зоны сгорания топлива 200* в количестве 424245 кг/ч подается к теплообменной зоне 201 *, в которой охлаждается до температуры 1095°С.

Затем поток дымовых газов 34 с температурой 1095°С от теплообменной зоны 201 в количестве 424245 кг/ч подается к теплообменной зоне 202, в которой охлаждается до температуры 885°С.

Затем поток дымовых газов 34* с температурой 1095°С от теплообменной зоны 201 * в количестве 424245 кг/ч подается к теплообменной зоне 202*, в которой охлаждается до температуры 885°С.

Далее поток дымовых газов 35 с температурой 885°С от теплообменной зоны 202 в количестве 424245 кг/ч подается к теплообменной зоне 203, в которой охлаждается до температуры 774°С.

Далее поток дымовых газов 35* с температурой 885°С от теплообменной зоны 202* в количестве 424245 кг/ч подается к теплообменной зоне 203*, в которой охлаждается до температуры 774°С.

После этого поток дымовых газов 36 с температурой 774°С от теплообменной зоны 203 в количестве 424245 кг/ч подается к теплообменной зоне 204, в которой охлаждается до температуры 675°С.

После этого поток дымовых газов 36* с температурой 774°С от теплообменной зоны 203* в количестве 424245 кг/ч подается к теплообменной зоне 204*, в которой охлаждается до температуры 675°С.

Поток дымовых газов 37 с температурой 675°С от теплообменной зоны 204 в количестве 424245 кг/ч подается к зоне сгорания топлива 205, к которой в качестве топлива подается поток природного газа 30 с температурой 114°С для ввода дополнительного тепла, необходимого для обеспечения теплового баланса печи, повышения температуры дымовых газов и интенсификации теплопередачи в последующих теплообменных зонах камеры конвекции.

Поток дымовых газов 37* с температурой 675°С от теплообменной зоны 204* в количестве 424245 кг/ч подается к зоне сгорания топлива 205*, к которой в качестве топлива подается поток природного газа 30* с температурой 114°С для ввода дополнительного тепла, необходимого для обеспечения теплового баланса печи, повышения температуры дымовых газов и интенсификации теплопередачи в последующих теплообменных зонах камеры конвекции.

От зоны сгорания топлива 205, дающей дополнительно 17827 кг/ч горячих дымовых газов, поток дымовых газов 38 с температурой 732°С в количестве 442072 кг/ч подается к теплообменной зоне 206, в которой охлаждается до температуры 497°С.

От зоны сгорания топлива 205*, дающей дополнительно 17827 кг/ч горячих дымовых газов, поток дымовых газов 38* с температурой 732°С в количестве 442072 кг/ч подается к теплообменной зоне 206*, в которой охлаждается до температуры 497°С.

Далее поток дымовых газов 39 с температурой 497°С от теплообменной зоны 206 в количестве 442072 кг/ч подается к теплообменным зонам 207 и 208, в которых охлаждается до температуры 429°С.

Далее поток дымовых газов 39* с температурой 497°С от теплообменной зоны 206* в количестве 442072 кг/ч подается к теплообменным зонам 207* и 208*, в которых охлаждается до температуры 429°С.

Поток дымовых газов 40 с температурой 429°С от теплообменных зон 207 и 208 в количестве 442072 кг/ч подается к каталитической зоне 209, в которой осуществляется очистка дымовых газов от оксидов азота. В качестве реагента для очистки дымовых газов предусмотрена подача к каталитической зоне 209 аммиачно-воздушной смеси (на фигуре 3 не обозначено).

Поток дымовых газов 40* с температурой 429°С от теплообменных зон 207* и 208* в количестве 442072 кг/ч подается к каталитической зоне 209*, в которой осуществляется очистка дымовых газов от оксидов азота. В качестве реагента для очистки дымовых газов предусмотрена подача к каталитической зоне 209* аммиачно-воздушной смеси (на фигуре 3 не обозначено).

Поток дымовых газов 41, очищенных от оксидов азота, с температурой 429°С в количестве 442089 кг/ч подается к теплообменным зонам 210 и 211, в которых охлаждается до температуры 311°С.

Поток дымовых газов 41 *, очищенных от оксидов азота, с температурой 429°С в количестве 442089 кг/ч подается к теплообменным зонам 210* и 211 *, в которых охлаждается до температуры 311°С.

Далее поток дымовых газов 42 с температурой 311°С от теплообменных зон 210 и 211 в количестве 442089 кг/ч подается к теплообменной зоне 212, в которой охлаждается до температуры 276°С.

Далее поток дымовых газов 42* с температурой 311°С от теплообменных зон 210* и 211* в количестве 442089 кг/ч подается к теплообменной зоне 212*, в которой охлаждается до температуры 276°С.

Затем поток дымовых газов с температурой 276°С от теплообменной зоны 212 смешивается с потоком дымовых газов от теплообменной зоны 212* и общим потоком дымовых газов 43 в количестве 884178 кг/ч поступает к подогревателю воздуха 300 для нагрева атмосферного воздуха, подаваемого с температурой 185°С через распределительный воздушный коллектор к зонам сгорания топлива (на фигуре 3 не обозначено).

Поток атмосферного воздуха 44 в воздуходувку 400 осуществляется для подачи потока атмосферного воздуха 45 к подогревателю воздуха 300, из которого отводится поток атмосферного воздуха 46 на горелки.

Поток отработанных дымовых газов 47 от подогревателя воздуха 300 поступает к дымососу 500, от которого поток отработанных дымовых газов 48 подается в дымовую трубу.

Как было указано выше в камерах конвекции нагреваются дополнительные технологические потоки - водяной пар высокого давления и технологический воздух для реактора паровоздушного риформинга.

Поток водяного пара высокого давления 20 с температурой 387°С и давлением 12,51 МПа в количестве 955350 кг/ч поступает к печи паровой конверсии природного газа и далее разделяется на два параллельных потока 21 и 21*.

Поток водяного пара высокого давления 21 в количестве ЛИ615 кг/ч подается к теплообменной зоне 206, в которой нагревается до 473°С потоком дымовых газов 38, имеющим температуру 732°С.

Поток водяного пара высокого давления 21* в количестве 477675 кг/ч подается к теплообменной зоне 206*, в которой нагревается до 473°С потоком дымовых газов 38*, имеющим температуру 732°С.

Поток водяного пара высокого давления 22 с температурой 473°С и давлением 12,1 МПа в количестве 477675 кг/ч выводится от теплообменной зоны 206, смешивается с потоком котловой водой 26, и далее потоком водяного пара высокого давления 23 в количестве 480175 кг/ч подается к теплообменной зоне 204, в которой нагревается до 510°С потоком дымовых газов 36, имеющим температуру 774°С.

Поток водяного пара высокого давления 22* с температурой 473°С и давлением 12,1 МПа в количестве 477675 кг/ч выводится от теплообменной зоны 206*, смешивается с потоком котловой водой 26, и далее потоком водяного пара высокого давления 23* в количестве 480175 кг/ч подается к теплообменной зоне 204*, в которой нагревается до 510°С потоком дымовых газов 36*, имеющим температуру 774°С.

Поток водяного пара высокого давления 24 с температурой 510°С и давлением 12,1 МПа, транспортируемый от теплообменной зоны 204, смешивается с аналогичным потоком водяного пара высокого давления 24* от теплообменной зоны 204*, и далее общим потоком водяного пара высокого давления 25 в количестве 960350 кг/ч выводится от печи паровой конверсии природного газа.

Теплообменные зоны нагрева водяного пара высокого давления 204 и 206, 204* и 206* представляют собой горизонтальные трубные пучки, в которых трубки размещены в шахматном порядке. Сводная характеристика узла горизонтальных труб в камере конвекции печи для нагрева водяного пара высокого давления приведена в таблице 4.

Поток технологического воздуха 14 с температурой 169°С и давлением 5,68 МПа в количестве 431353 кг/ч поступает к печи паровой конверсии природного газа и далее разделяется на два параллельных потока технологического воздуха 15 и 15*.

Поток технологического воздуха 15 в количестве 215676 кг/ч подается к теплообменной зоне 210, в которой нагревается до 295°С потоком дымовых газов 41, имеющим температуру 429°С.

Поток технологического воздуха 15* в количестве 215676 кг/ч подается к теплообменной зоне 210*, в которой нагревается до 295°С потоком дымовых газов 41*, имеющим температуру 429°С.

Поток технологического воздуха 16 с температурой 295°С и давлением 5,53 МПа в количестве 215676 кг/ч подается от теплообменной зоны 210 к теплообменной зоне 207, в которой нагревается до 373°С потоком дымовых газов 39, имеющим температуру 497°С.

Поток технологического воздуха 16* с температурой 295°С и давлением 5,53 МПа в количестве 215676 кг/ч подается от теплообменной зоны 210* к теплообменной зоне 207*, в которой нагревается до 373°С потоком дымовых газов 39*, имеющим температуру 497°С.

Поток технологического воздуха 17 с температурой 373°С и давлением 5,51 МПа в количестве 215676 кг/ч подается от теплообменной зоны 207 к теплообменной зоне 203, в которой нагревается до 630°С потоком дымовых газов 35, имеющим температуру 885°С.

Поток технологического воздуха 17* с температурой 373°С и давлением 5,51 МПа в количестве 215676 кг/ч подается от теплообменной зоны 207* к теплообменной зоне 203*, в которой нагревается до 630°С потоком дымовых газов 35*, имеющим температуру 885°С.

Поток технологического воздуха 18 с температурой 630°С и давлением 5,3 МПа, транспортируемый от теплообменной зоны 203, смешивается с аналогичным потоком технологического воздуха 18* от теплообменной зоны 203* и далее общим потоком технологического воздуха 19 в количестве 431353 кг/ч выводится от печи паровой конверсии природного газа на паровоздушное риформирование.

Теплообменные зоны нагрева технологического воздуха 203, 207, 210, 203*, 207*, 210* представляют собой горизонтальные трубные пучки, в которых трубки размещены в шахматном порядке. Сводная характеристика узла горизонтальных труб в камере конвекции печи для нагрева технологического воздуха приведена в таблице 3.

Таким образом, заявляемое изобретение решает задачу разработки печи паровой конверсии природного газа, учитывающей химико-технологические особенности не только процесса парового риформинга, но и иных аппаратов технологической цепи целевого производства, обеспечивающей вариативность ее использования, снижение экологического ущерба окружающей среде. В результате создания дополнительных зон сгорания топлива и рационального распределения тепла дымовых газов по нагреваемым технологическим потокам, достигается интенсификация теплообмена в печи паровой конверсии природного газа, что приводит к повышению коэффициента полезного действия печи до 93%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| Способ удаления нежелательных примесей из технологических потоков при производстве сжиженного природного газа | 2023 |

|

RU2820467C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Комплекс по производству, хранению и транспортировке водорода | 2021 |

|

RU2768354C1 |

| Комплекс по производству товарной продукции из углеводородов с низким углеродным следом | 2021 |

|

RU2788764C1 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

Изобретение относится к области аппаратурного оформления процессов риформинга углеводородов и может быть использовано в газохимической промышленности для получения синтез-газа. Печь паровой конверсии природного газа включает камеру радиации с зоной сгорания топлива с горелками над каталитической зоной получения синтез-газа с пучками вертикальных труб, камеру конвекции с теплообменными зонами для нагрева смеси очищенного природного газа и водяного пара и рекуперативными теплообменными зонами с пучками горизонтальных труб для нагрева технологического воздуха, водяного пара высокого давления, смеси природного газа и водорода, сопряженную с боровом, коллекторы ввода технологических потоков к пучкам теплообменных труб и коллекторы отвода обработанных технологических потоков от пучков теплообменных труб, воздуходувку, дымосос. Камеру радиации дооборудуют теплообменной зоной и дополнительными горелками в нижней части. Пучок вертикальных труб каталитической зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей нисходящий поток технологической среды в трубках, заполненных катализатором. Пучок вертикальных труб теплообменной зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей восходящий поток технологической среды в трубках. Камеру конвекции представляют комплексом из двух сообщающихся между собой секций, разделенных стенкой, с последовательными разнонаправленными вертикальными восходящим и нисходящим потоками дымовых газов. На перевале дымовых газов между камерами радиации и конвекции формируют первую дополнительную зону сгорания топлива с горелками. На перетоке дымовых газов из первой секции камеры конвекции во вторую формируют вторую дополнительную зону сгорания топлива с горелками. В борове печи в потоке дымовых газов формируют третью дополнительную зону каталитической очистки дымовых газов от окислов азота и дополнительные рекуперативные теплообменные зоны для нагрева технологического воздуха и смеси природного газа и водорода с пучками горизонтальных труб. Пучок горизонтальных труб в камере конвекции размещают в первой и/или второй секциях, при этом объединяют с другим пучком горизонтальных труб. Изобретение позволяет разработать печь паровой конверсии природного газа, обеспечивающую вариативность ее использования, повышение коэффициента полезного действия и снижение экологического ущерба окружающей среде. 20 з.п. ф-лы, 3 ил., 1 пр.

1. Печь паровой конверсии природного газа, включающая камеру радиации с зоной сгорания топлива с горелками над каталитической зоной получения синтез-газа с пучками вертикальных труб, камеру конвекции с теплообменными зонами для нагрева смеси очищенного природного газа и водяного пара и рекуперативными теплообменными зонами с пучками горизонтальных труб для нагрева технологического воздуха, водяного пара высокого давления, смеси природного газа и водорода, сопряженную с боровом, коллекторы ввода технологических потоков к пучкам теплообменных труб и коллекторы отвода обработанных технологических потоков от пучков теплообменных труб, воздуходувку, дымосос, отличающаяся тем, что камеру радиации дооборудуют теплообменной зоной и дополнительными горелками в нижней части, пучок вертикальных труб каталитической зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей нисходящий поток технологической среды в трубках, заполненных катализатором, пучок вертикальных труб теплообменной зоны камеры радиации выполняют одноходовым, с трубной обвязкой, обеспечивающей восходящий поток технологической среды в трубках, камеру конвекции представляют комплексом из двух сообщающихся между собой секций, разделенных стенкой, с последовательными разнонаправленными вертикальными восходящим и нисходящим потоками дымовых газов, на перевале дымовых газов между камерами радиации и конвекции формируют первую дополнительную зону сгорания топлива с горелками, на перетоке дымовых газов из первой секции камеры конвекции во вторую формируют вторую дополнительную зону сгорания топлива с горелками, в борове печи в потоке дымовых газов формируют третью дополнительную зону каталитической очистки дымовых газов от окислов азота и дополнительные рекуперативные теплообменные зоны для нагрева технологического воздуха и смеси природного газа и водорода с пучками горизонтальных труб, пучок горизонтальных труб в камере конвекции размещают в первой и/или второй секциях, при этом объединяют с другим пучком горизонтальных труб.

2. Печь по п. 1, отличающаяся тем, что по бокам камеры радиации размещают две идентичные камеры конвекции из двух сообщающихся между собой секций, разделенных стенкой.

3. Печь по п. 1, отличающаяся тем, что в качестве катализатора, заполняющего пучок вертикальных труб каталитической зоны камеры радиации, используют оксид никеля, промотированный лантаном и нанесенный на гранулы термостойкого корунда.

4. Печь по п. 1, отличающаяся тем, что горелки в нижней части камеры радиации, первой и второй дополнительных зонах сгорания топлива обеспечивают беспламенное сгорание топлива.

5. Печь по п. 1, отличающаяся тем, что пучки горизонтальных труб в камере конвекции выполняют из оребренных труб.

6. Печь по п. 1, отличающаяся тем, что зону каталитической очистки дымовых газов выполняют в форме цилиндрического слоя гранулированного катализатора, размещенного в вертикально расположенной проницаемой с двух сторон по движению дымовых газов корзине, размещаемой в нормальном сечении борова и имеющей одинаковое с боровом сечение.

7. Печь по п. 1, отличающаяся тем, что зону каталитической очистки дымовых газов выполняют в форме реактора с катализаторным покрытием, нанесенным на пластинчатые элементы, параллельные продольной оси борова.

8. Печь по п. 1, отличающаяся тем, что в зоне каталитической очистки дымовых газов используют катализатор на основе оксидов титана, ванадия и вольфрама.

9. Печь по п. 1, отличающаяся тем, что воздуходувку подачи воздуха к горелкам снабжают распределительным воздушным коллектором.

10. Печь по п. 9, отличающаяся тем, что между воздуходувкой и распределительным воздушным коллектором устанавливают подогреватель воздуха внешним теплоносителем.

11. Печь по п. 1, отличающаяся тем, что зону сгорания топлива камеры радиации оборудуют горелками факельного сжигания топлива.

12. Печь по п. 1, отличающаяся тем, что наружный диаметр D труб пучка вертикальных труб каталитической зоны камеры радиации выполняют в пределах 0,08 - 0,17 м.

13. Печь по п. 12, отличающаяся тем, что расстояние между центрами труб пучка вертикальных труб каталитической зоны камеры радиации выполняют в пределах 1,8D - 4D, предпочтительно 1,8D - 3D.

14. Печь по п. 1, отличающаяся тем, что трубы пучка вертикальных труб каталитической зоны камеры радиации размещают в пучке в линейном, шахматном или коридорном порядке.

15. Печь по п. 1, отличающаяся тем, что трубы пучка вертикальных труб каталитической и теплообменной зон камеры радиации изготавливают из жаропрочной стали с легирующими добавками хрома и молибдена.

16. Печь по п. 1, отличающаяся тем, что трубы пучка вертикальных труб теплообменной зоны камеры радиации размещают в пучке в линейном порядке.

17. Печь по п. 1, отличающаяся тем, что трубы пучков горизонтальных труб в камере конвекции размещают в пучке в шахматном порядке.

18. Печь по п. 9, отличающаяся тем, что между воздуходувкой и распределительным воздушным коллектором устанавливают подогреватель воздуха потоком дымовых газов камеры конвекции.

19. Печь по п. 18, отличающаяся тем, что перед подогревателем воздуха формируют четвертую дополнительную зону сгорания топлива с горелками.

20. Печь по п. 8, отличающаяся тем, что в качестве реагентов к зоне каталитической очистки дымовых газов подают аммиачно-воздушную смесь.

21. Печь по п. 1, отличающаяся тем, что в любой пучок горизонтальных труб камеры конвекции включают обвязку труб, формирующих два параллельных звена пучка.

| СПОСОБ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В СИНТЕЗ-ГАЗ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320533C2 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| Дифференциальный механизм к мотальным машинам для попеременного ускорения и замедления нитеводящих органов | 1931 |

|

SU43398A1 |

| Способ паровой конверсии углеводородов | 1989 |

|

SU1736917A1 |

| US 20040123523 A1, 01.07.2004 | |||

| KR 1020070019986 A, 16.02.2007. | |||

Авторы

Даты

2025-04-28—Публикация

2024-08-08—Подача