(54) ОБЪЕМНЫЙ НАСОС

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1994 |

|

RU2067219C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 2004 |

|

RU2282056C2 |

| Диафрагменный насос-дозатор | 1977 |

|

SU922312A1 |

| Растворонасос и состав промывочной жидкости | 1988 |

|

SU1536034A1 |

| Аксиально-поршневой регулируемый насос | 1982 |

|

SU1127990A1 |

| ЛИНЕЙНЫЙ ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 2012 |

|

RU2606692C2 |

| Насос-дозатор для жидкостей | 1982 |

|

SU1038809A1 |

| ВЫПОЛНЕННЫЙ ПО МЕНЬШЕЙ МЕРЕ ИЗ ДВУХ ЧАСТЕЙ ВИНТОВОЙ НАСОС | 2014 |

|

RU2638706C2 |

| Перистальтический насос | 1990 |

|

SU1716193A1 |

| Способ регулирования перистальтического насоса | 2017 |

|

RU2657947C1 |

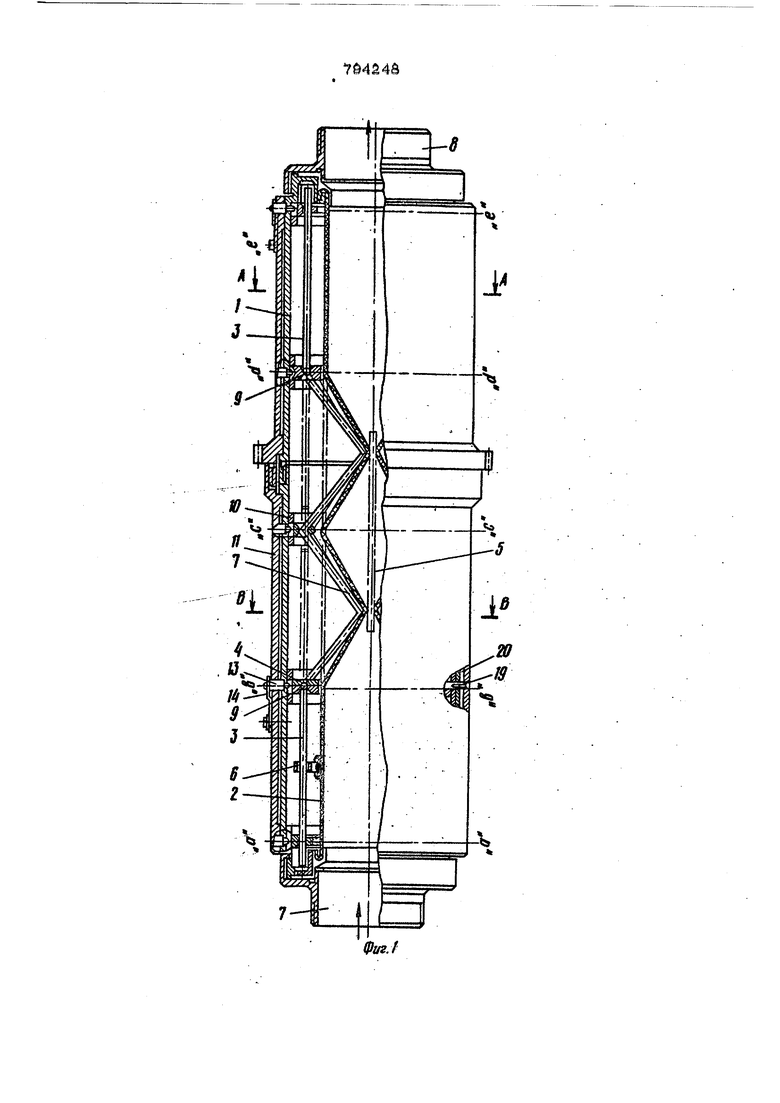

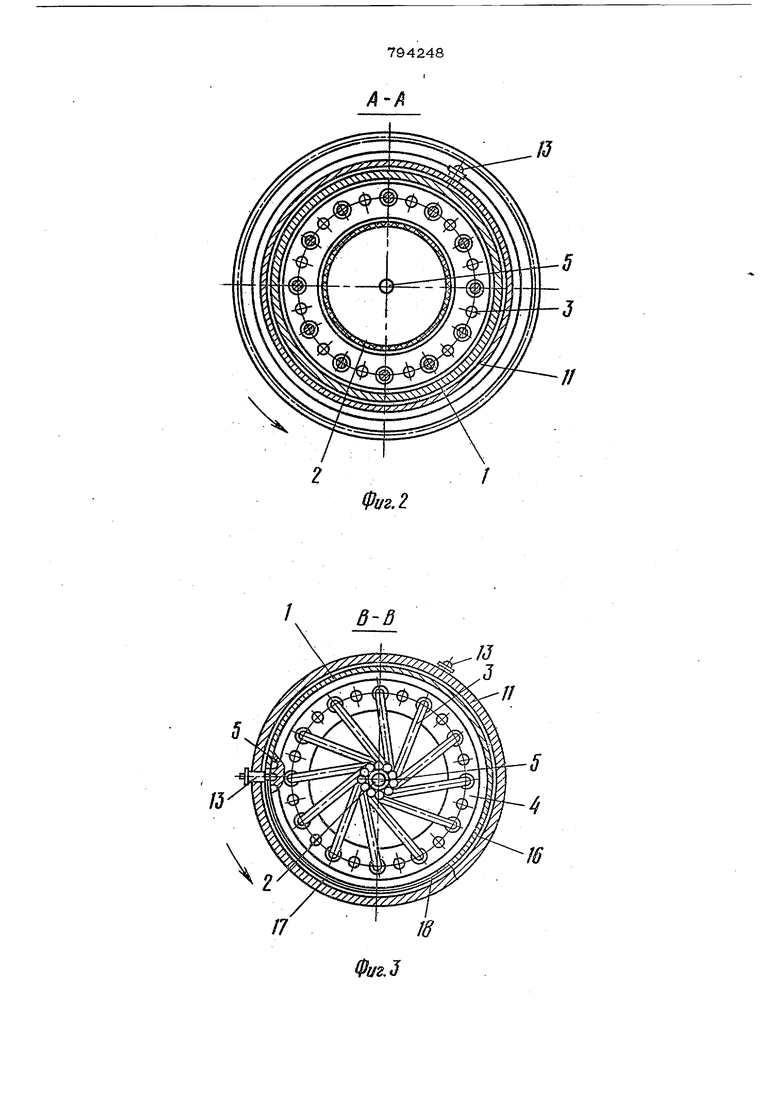

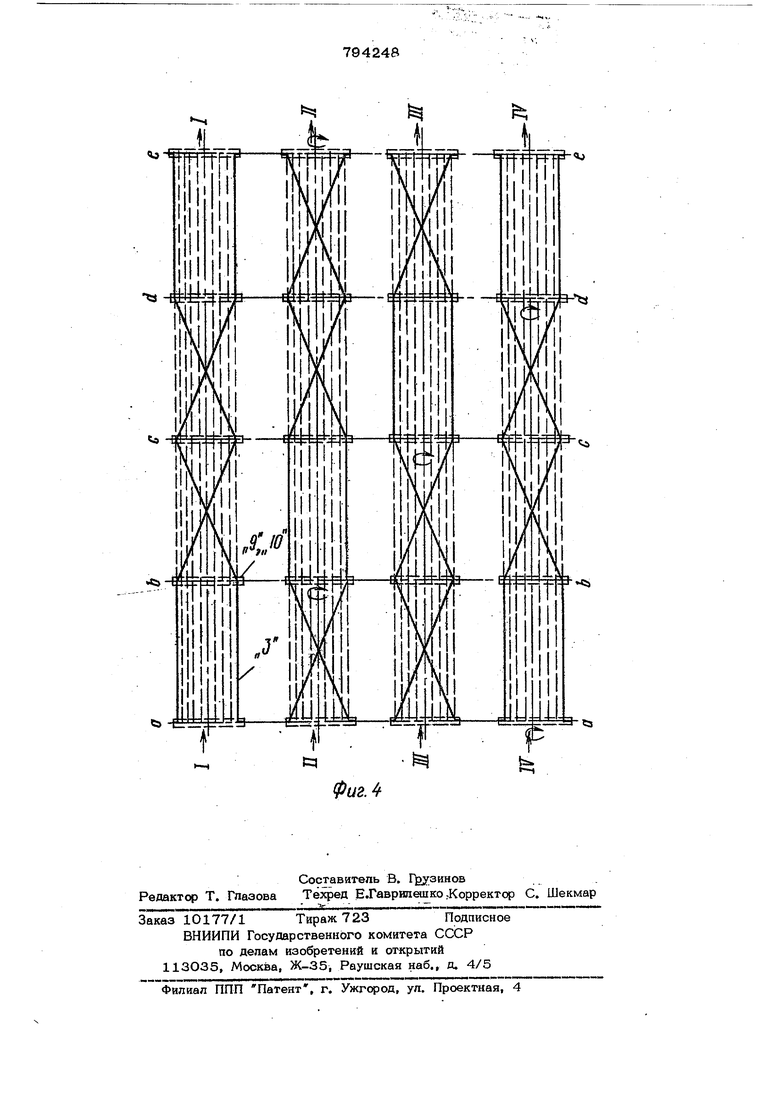

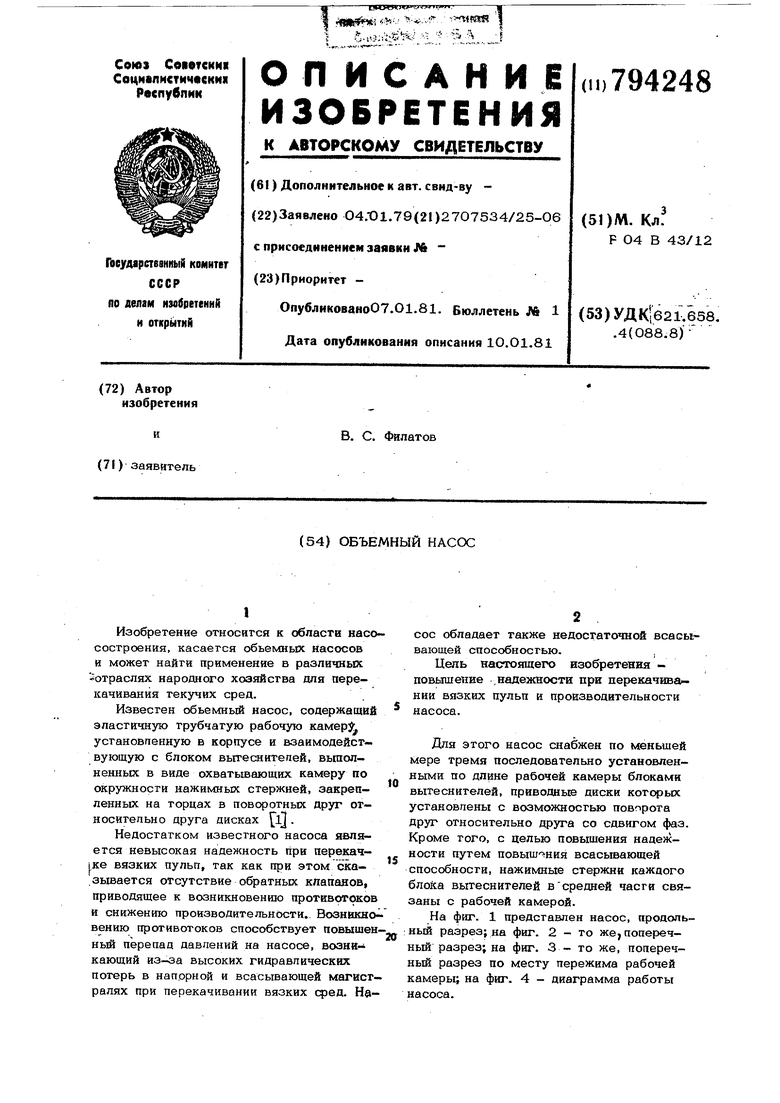

Изобрегение относигся к области насо состроения, касается объемных насосов и может найти применение в различных отраслях народного хозяйства для перекачивания текучих сред. Известен объемный насос, содержащий эластичную трубчатую рабочую камер; установленную в корпусе и взаимодействующую с блоком вытеснителей, вьгаолненных в виде охватьшающих камеру по окружности нажимных стержней, закрепленных на торцах в поворотных друг относительно друга дисках ij. Недостатком известного насоса является невысокая надежность при перекач|ке вязких пульп, так как при этом сказьюается отсутствие обратных клапанов, приводящее к возникновению противотоко и снижению производительности.. Возникно вению противотоков способствует повыше ный перепад давлений на насосе, возникающий из-за высоких гидравлических потерь в напорной и всасывающей магист ралях при перекачивании вязких сред. Нй сое обладает также недостаточной всасывающей способностью.; Цель настоящего изобретения повышение надежности при перекачивагнии вязких пульп и производительности насоса. Для этого насос а1абжен по меньшей мере тремя последовательно установленными по длине рабочей камеры блоками вытеснителей, приводные диски которых установлены с возможностью поворота друг относительно друга со сдвигом фаз. Кроме того, с целью повышения надежности путем повыш ния всасывающей способности, нажимные стержни каждого блока вытеснителей всредней части связаны с рабочей камерой. На фиг. 1 представлен насос, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - то же, поперечный разрез по месту пережима рабочей камеры; на фиг. 4 - диаграмма работы насоса. В корпусе 1 установаена эластичная трубчатая рабочая камера 2, взанмодейст вующая с блоками; вытеснителей, выполненных в виде охватьшающих камеру 2 по окружности нажимных стержней 3. По длине рабочей камеры 2 последовательно установлено, по меньшей мере, три в опи сываемом насосе - четьфе блока вытеснителей - стержней 3. Последние закреплены по торцам в приводных дисках 4. Диски 4 установпены с возможностью поворота друг относительно друга со сдвигом фаз. Внутри рабочей камеры 2 размещен центральный стержень 5. Эластичная рабочая камера 2 связана по окружности скобами 6 с тремя - четырьмя стержнями 3 каждого блока вытеснителей. По ксицам рабочая камера 2 закреп пена на патрубках 7 и 8у Нажимные стер жни 3 могут быть выполнены жесткими или гибкими и снабжены на одном конце шаровой головкой 9, шарнирно закрепленной в одной из двух приводных дисков 4, с которыми связан каждый блок вытеснителей. Другой конец стержней расположен с возможностью скольжения в отверстии противоположного диска 4. Осевые перемещения дисков 4 ограничены кольцами 10.. между которыми каждый диск 4 установлен с возможностью относительного поворота. На корпусе 1 насоса посажена с возможностью относительного вращения ведущая втулка 11 с зубчатым колесом 12 для связи с приводом насоса (не показан). На втулке 11 закреплены ведущие пальцы 13, поджатые пруж1шами 14 к корпусу 1. По периферии каждого приводного диска 4 выполнен зубчатьй венец 15, с которым взаимодействует утонченньй конец соответствующего ведущего пальца 13. Для периодического взаимодействия папьца 13 с зубчатым венцом 15 диска 4 на корпусе 1 выполнены проточ1 и 16 с уступами, в которое упирается утолщенная часть пальцев 13, и сквозные пазы 17 под утонченную част пальца 13. В конце проточки 16 выполне ны скосы 18 для выхода пальцев 13. Для фиксации дисков 4 в промежуточньос положениях в корпусе 1 установлены сто порные пальцы 19, поджатые к дискам 4 пластинчатыми пружинами 20. Пазы 1 или пальцы 13 соседних дисков 4 с.мещены на некоторый угол друг относитель но друга. На диаграмме (фиг. 4) точки а, в, с, а. и е соответствуют поперечным сечениям а-а, в-в, с-с и е-е насоса (фиг. 1). При вращении ведущейвтулки 11 от привода утонченные концы пальцев 13 периодически входят во взаимодействие с убчатыми венцами 15 приводных дисков 4., Это взаимодействие происходит в те моменты, когда пальцы 3 заходят в пазы 17. При этом диски 4 поворачиваются на .угол,, соответствующий угловой длине пазов 17. За счет углового смешения пазов 17 (папьцев 13) поворот дисков 4 друг относитёпьно друга осуществляется со сдвигом фаз. После поворота каждого диска 4 на заданный угол пальцы 13 набегают утолщенной частью на скосы 18 и выходят из зацепления с зубчатым венцом 15 дисков 4. При этом пальцы 13 перемещаются по проточке 16, уступы которой не позволяют концам пальцев 13 взаимодействовать с дисками 4. В процессе движения пальцев 13 по проточке 16 диски 4 удерживаются в промежуточном положении стопорносги пальцами 19. Таким образом, в процессе вра-. щения втулки 11 на корпусе 1 происходят периодическое со сдвигом фаз проворачивание приводных дисков 4 друг относительно друга. При взаик/шом повороте соседних дисков 4 стержни 3 либо закручиваются вокруг эластичной рабочей камеры 2 и обжимают ее, либо раскручиваются, освобождая рабочую камеру 3. За счет сдвига фаз при поворотах дисков 4 происходит последоватепьное перемещение замкнутого объема перекачиваемой среды, например, патрубка 7 к патрубку 8 (при реверсе втулки 11 направпение перемещения обратное). Процесс перемещения поясняется диаграммой (фиг.4). Например. Первоначально повернут на некоторый угол диск 4, расположенный, в сечении с-с (фиг.4-1). На участках в-с и с-д при этом стержни 3 перекручены и пережимают сечение рабочей камеры 2 (при перекручивании стержней 3 их шаровая головка 9 поворачивается цдарннрно в одном из дисков 4, а свободный конец скользит в отверстии смежкого Диска 4). После этого диск 4 в сечении с-с фиксируется стопорным пальцем 19, а диски 4 в сечениях в-в и е-е (фиг.4-П) и поворачиваются на тог же заданный угол. При этом закручиваются стержни 3 на участке а-в и д-е, а на участке в-с стержни 3 раскручиваются соответственно, рабочая камера 2 пережимается на участках а-в и д-е и освобождается на участке в-с. Восстановление формы рабочей камеры 2 при этом обеспечивается за счет ее скрепления со стержнями 3 при помощи скоб 6.

Далее происходит поворот диска 4 в сечении с-с, при котором камера 2 пережимается на участке в-с и освобождается на участке с-д (фиг. 4-Ш). И, наконец, поворачиваются диски 4 в сечениях а-а и д-д, tTo вызьшает пережим камеры 2 на участке д-е и ее ос вобождение на участке а-в (фиг. 4-1У) Как видно из диаграммы, в процессе указанных поворотов дисков 4 : замкнутый объем перекачиваемой среды последовательно переместился от патрубка 7 к патрубку 8.

Затем вновь поворачиваются диски 4 в сечениях в-в и е-е и цикл повторяет- я.

За счет обеспечения перистальтического процесса перекачивания текучей среды рабочая камера 2 постоянно пережата, по меньшей мере, в одном сечении, {то препятствует обратному перека5}иваемой среды и способствует повышению надежносги и производительности насоса. Центральный стержень 5 способствует при этом лучшему перекрытию сечения рабочей камеры 2.

Формула изобретения

не рабочей .камеры блоками вытеснителей, приводные диски которых установлены с возможностью поворота друг относительно друга со сдвигом фаз.

надежности путем повышения всасырающей способности, нажимные стержни каждого блока вытеснителей в средней части связаны с рабочей камерой, Источники информации,

принятые во внимание при экспертизе

в

fflaaJ

/J

6В

fcj

IUJLJUi

ФигЛ

4j

Авторы

Даты

1981-01-07—Публикация

1979-01-04—Подача