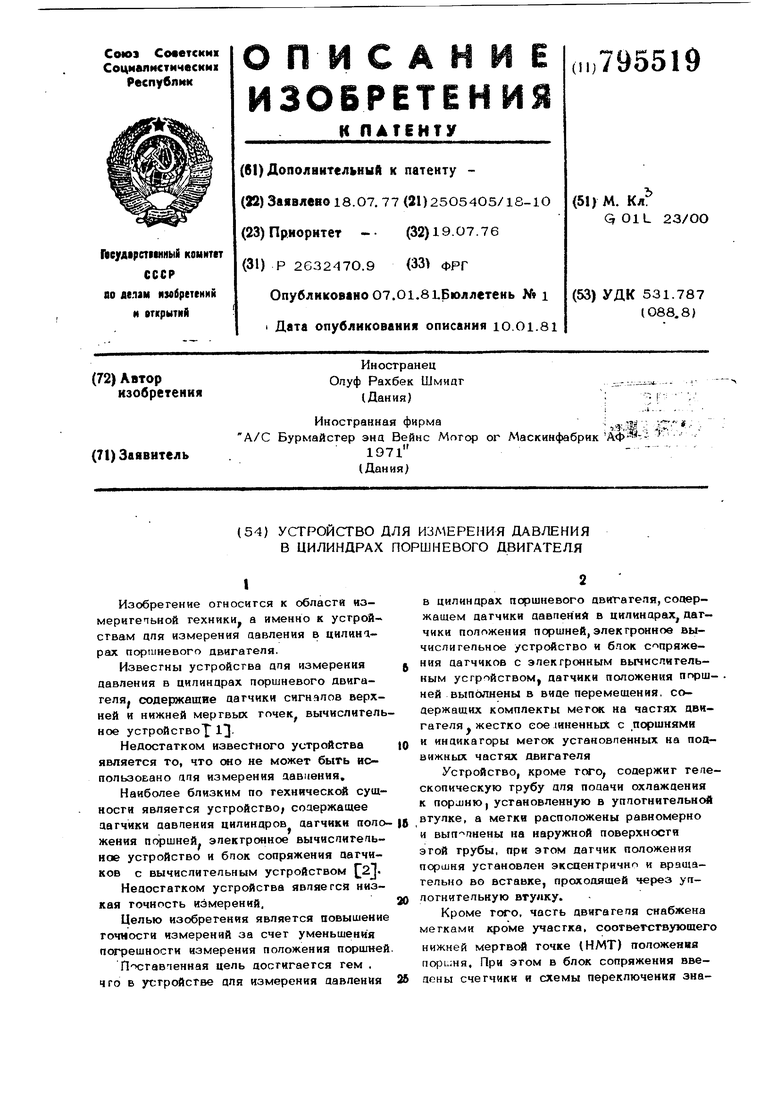

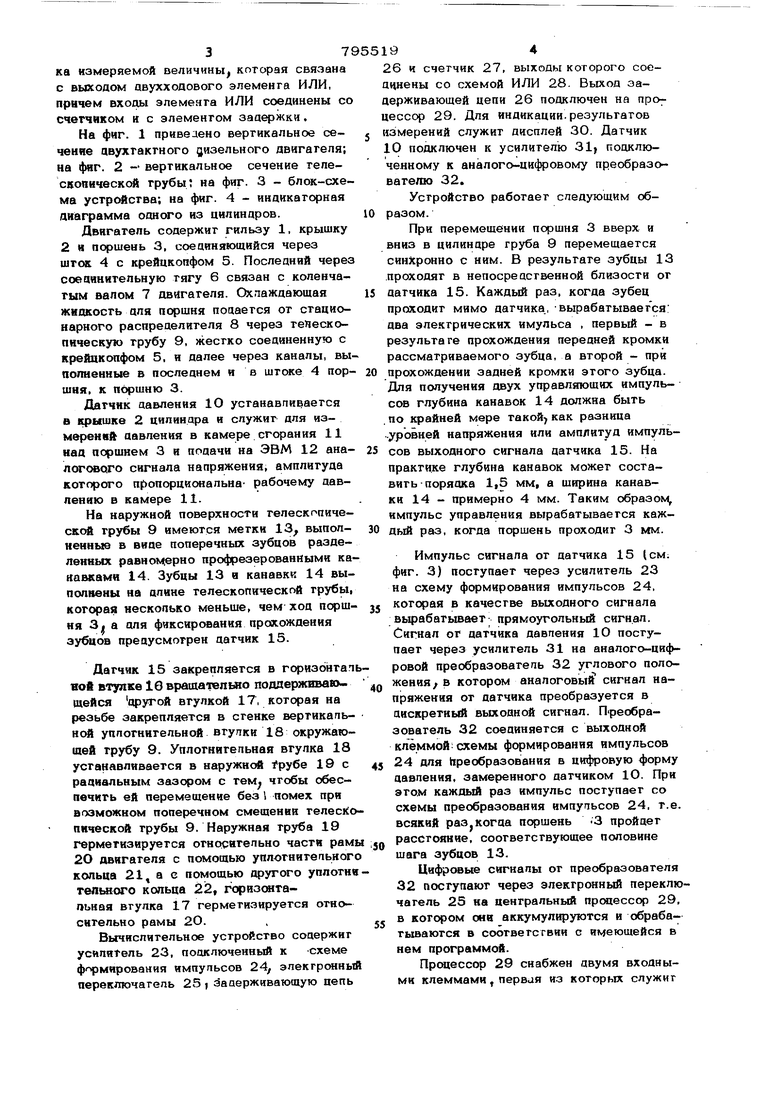

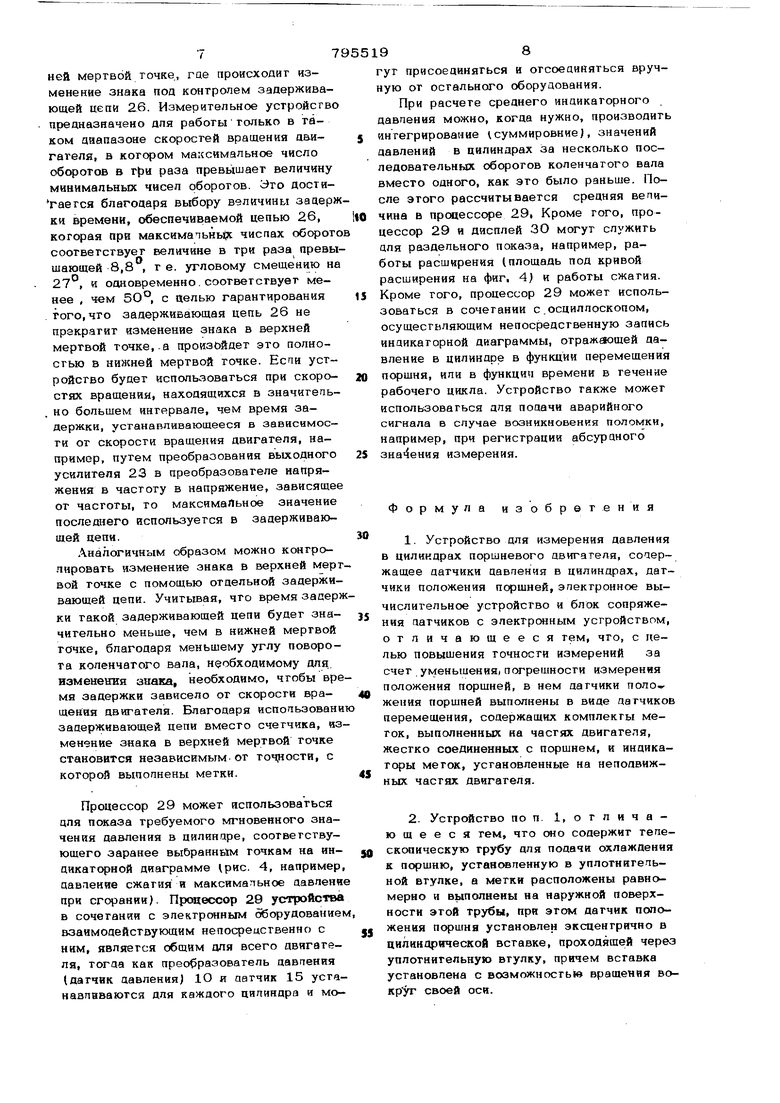

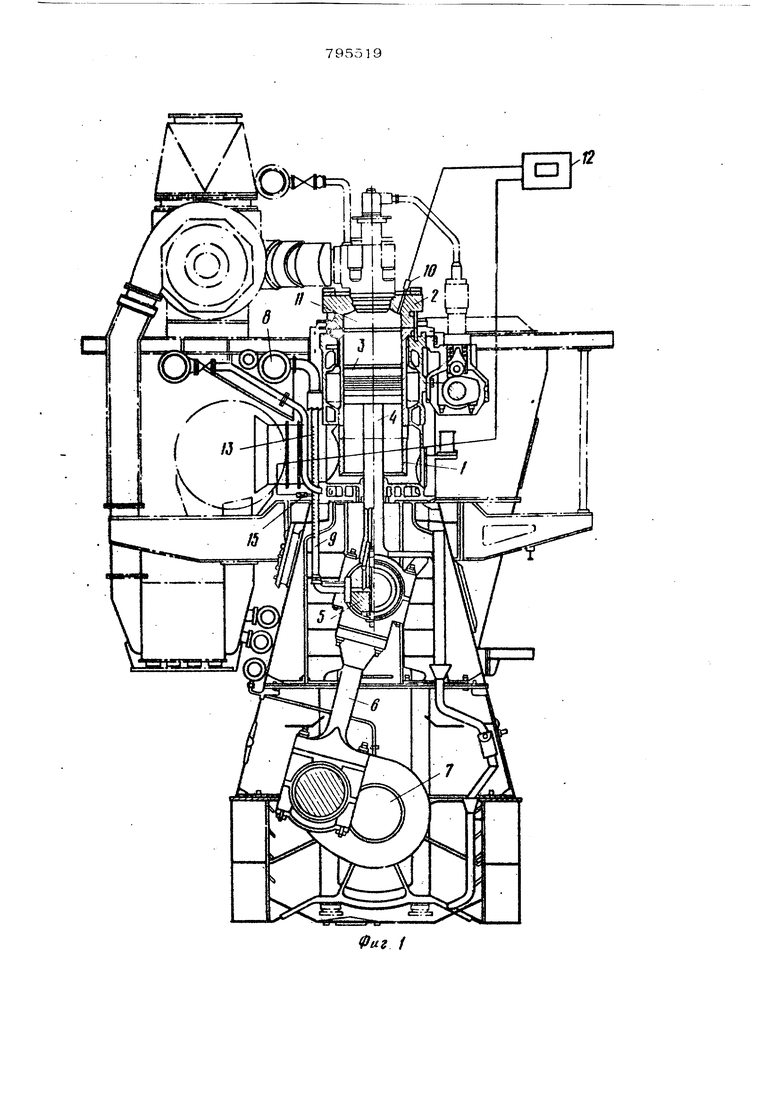

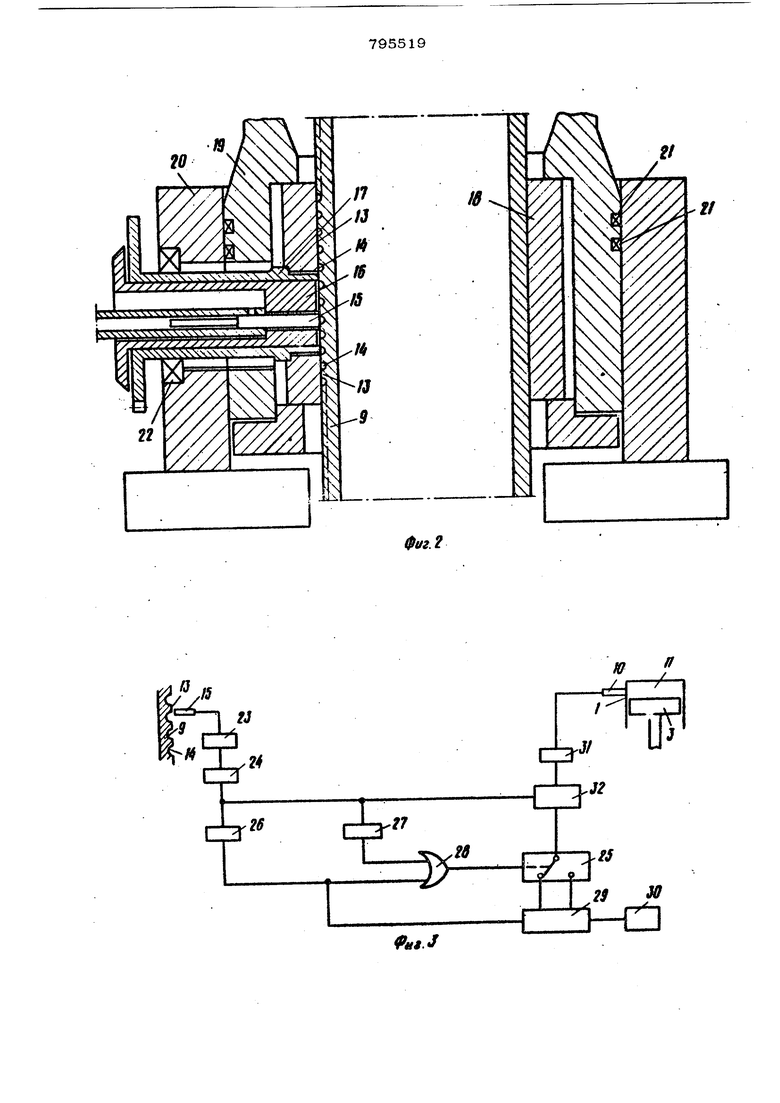

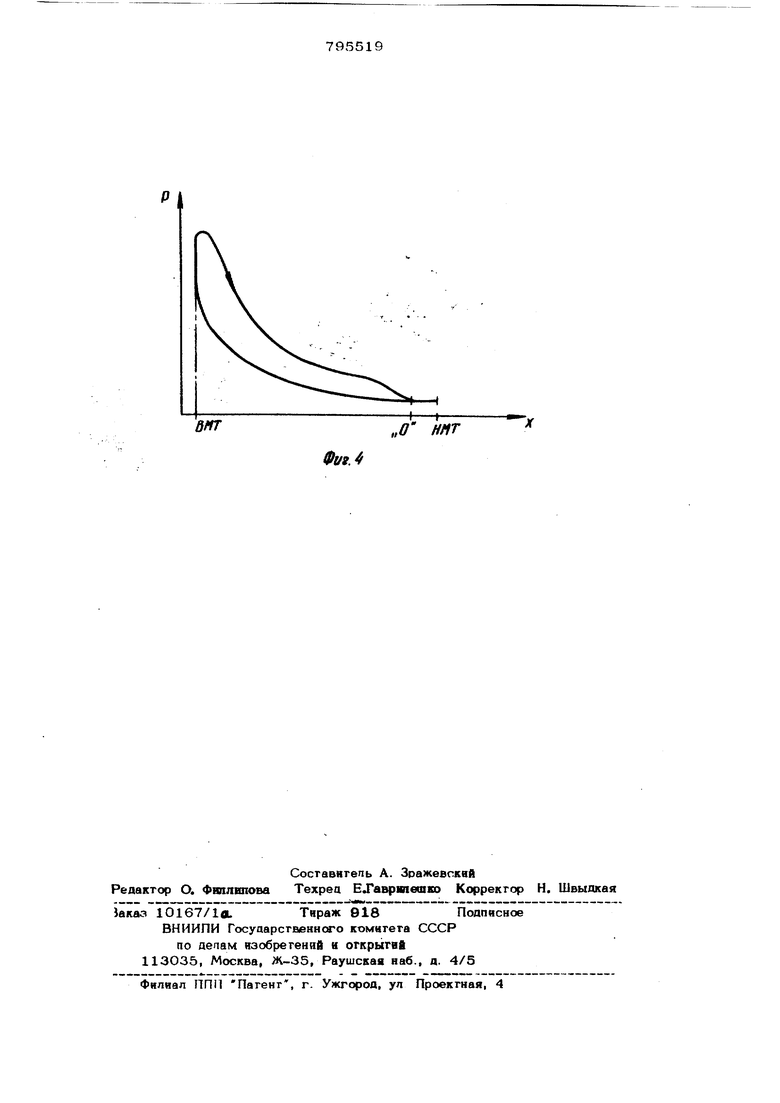

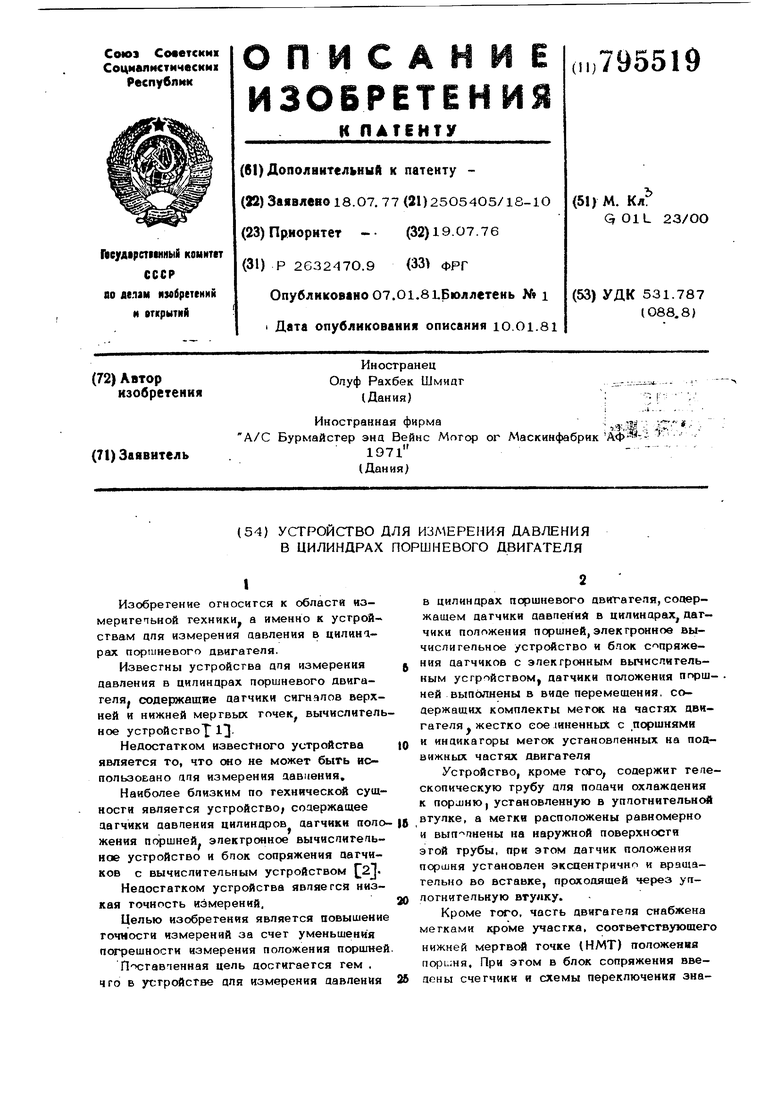

(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В ЦИЛИНДРАХ ПОРШНЕВОГО ДВИГАТЕЛЯ 37 ка измеряемой величины, которая связана с выходом двухходового элемента ИЛИ, причем вхоссы элемента ИЛИ соединены со счетчиком н с элементом задержки, На фиг. 1 приведено вертикальное сеченяе авухгактного дизельного двигателя; на фяг. 2 - вертикальное сечение телескояической трубы; на фиг. 3 - блок-схема устрсЛства; на фиг. 4 - индикаторная диаграмма одного из цилиндров. Двигатель содержит гильзу 1, крышку 2 и поршень 3, соединяющийся через шток 4 с крейцкопфом 5. Последний через соединительную тягу 6 связан с коленчатым валом 7 двигателя. Охлаждающая жидкость для поршня подается от стационарного распределителя 8 через теПескопнчвскую трубу 9, жестко соединенную с крейцкопфом 5, и далее через каналы, выполненные в последнем и в штоке 4 поршня, к поршню 3. Датчнк давления 10 устанавпивается в крышке 2 цилиндра и служит для измеренвА давления в камере сгорания 11 над поршнем 3 и подачи на ЭВМ 12 аналогового сигнала напряжения, амплитуда которого пропорциональна рабочему давпению в камере 11. На наружной поверхности телескопической трубы 9 имеются метки 13, выполненные в виде поперечных зубцов разделенных равномерно профрезерованными канавками 14. Зубцы 13 и канавки 14 выполнены на длине телескопической тру6ь1, которая несколько меньше, чем ход поршня 3 а для фиксирования прохождения предусмотрен датчик 15. Датчик 15 закрепляется в горизонтапь иой втулке 16 вращатепьно поддерживающейся другой втулкой 17, которая на резьбе закрепляется в стенке вертикапьной уплотннтельной втупки 18 окружающей трубу 9. Уплотнитепьная втулка 18 устанавливается в наружн Л fpy6e 19 с радиальным зазором с тем чтобы обеспечить ей перемещение без помех при возможном поперечном смещении телескопической трубы 9. Наружная труба 19 герметизируется относительно части рамы 2О двигателя с помощью уплотнитеаьного кольца 21, а с помощью другого уплотнителыюго кольца 22, горизонтапьная втулка 17 герметизируется относительно рамы 2О. Вычислительное устройство содержит усилитель 23, подключенный к схеме ф мирования импульсов 24, электронный переключатель 25 i задерживающую цепь 94 26 и счетчик 27, выходы которого соедчнены со схемой ИЛИ 28. Выход задерживающей цепи 26 подключен на прснессор 29. Для индикации.результатов измерений служит дисплей 30. Датчик 10 подключен к усилителю 31 подключенному к аналого-цифровому преобразователю 32. Устройство работает следующим образом. При перемещении поршня 3 вверх и вниз в цилиндре груба 9 перемещается синхронно с ним. В результате зубцы 13 проходят в непосрецственной близости от датчика 15. Каждый раз, когда зубец проходит мимо датчика., -вырабатывается: два электрических имупьса , первый - в результате прохождения передней кромки рассматриваемого зубца, а второй - при прохождении задней кромки этого зубца, Для получения двух управляющих импульсов глубина канавок 14 должна быть по крайней мере такой как разница .уровней напряжения или амплитуд импульсов выходного сигнала датчика 15. На практике глубина канавок может составить порядка 1,5 мм, а ширина канавки 14 - примерно 4 мм. Таким образом, импульс управления вырабатывается каждый раз, когда поршень проходит 3 мм. Импульс сигнала от датчика 15 (см. фиг. 3) поступает через усилитель 23 на схему формирования импульсов 24, которая в качестве выходного сигнала вьфабатьюает прямоугольньй сигнал. Сигнал от датчика давления Ю поступает через усилитель 31 на аналого-цифровой преобразоватепь 32 углового положения, в котором аналоговый сигнал напряжения от датчика преобразуется в дискретный выходной сигнал. Преобразователь 32 соединяется с выходной клеммой: схемы формирования импульсов 24 для преобразования в цифровую форму давления, замеренного датчиком 1О. При этом каждый раз импульс поступает со схемы преобразования импупьсов 24, т.е. всякий раз.когда поршень -3 пройдет расстояние, соответствующее половине шага зубцов 13. Цифровые сигналы от преобразователя 32 поступают через электронный переключатель 25 на центральный прсжессор 29, в котором они аккумулируются и обрабатываются в соответствии с имеющейся в нем программой. Прсщессор 29 снабжен двумя входными клеммами, первая из которых служит для приема цифровых сигналов, посгупаю ших при хоае сжатия поршня 3, а вторая аля приема цифровых сигналов, поступаю щих во время хода расширения поршня. Дпя расчета среднего инаикагорнбго аавпения необходимо подсчитать первые упомянутые сигналы с отрицательными знаками и последние упомянутые сигналы с положительными знаками. Таким образом электронный переключатель 25 осуществляет изменение знака всякий раз когда поршень устанавливается в любой из двух свпих мертвых точек и это происходит следующим образом. Выходная клемма схемы 24 соединяется с задерживающей цепью 26 и Со счетчиком 27 выходы которого соединяются индивидуально с входной клеммой схемы ИЛИ 28 с авумя входами, выходная клемма которой соединяется с перек лючателем 25. Выходной сигнал с задер живающей цепи 26 поступает на процессор 29, под действием которых он срабатывает, Метки перемещения поршня выполнены в виде зубцов 13 и канавок 14 на участке телескопической трубы 9, длина которого несколько меньше, чем ход поршня 3. Самый нижний зубец 13 располагается на одной линии с датчиком 15,когда поршень устанавливается чуть ниже верхней мертвой точки. На проти-. воположном конце телескопической трубы имеется участок без меток, который на практике может соответствовать угловому смещению коленчатого вала 7-. примерно на каждой стороны от нижней мертвой точки. Таким образом , датчик 15 не подает сигналы не этом участке перемещения поршня. часть VCM. рис.4) перемещения поршня соогветствует перемещению поршня между нижней мертвой точкой на индикатсфной диаграмме и точкой О. Причем в это время давпение в камере 11 практически оказывается постоянным, поскольку продувочные сжна цилиндра открылись при рабочем ходе поршня еще цо точки О и, кроме того, еще не закрылись во время хода сжатия до тех пор, пока поршень не пройдет эту точку О на такое же расстояние. Поэтому в расчете среднего индикаторного цавпения не будет погрешности, если пренебречь областью, находящейся между точками НМТ и О на диаграмме. Задерживающая цепь 26 настраивается на такую задержку времени, которая была бы больше чем макснмапьное 6-мя интервала между двумя сигналами положения, поступающими от датчика 15 в той части телескопической трубы, в которой предусмотрены зубцы 13. Следовательно, в этот пе{Ьиод переме- щения поршня от задерживающей цепи 26 выходной сигнал не поступает. С другой стороны на участке беа меток( между точками НМТ и О индикаторной диаграммы цепь 26 подает сигнал на схему ИЛИ 28j которая в свою очередь подает выходной сигнал и смещает переключатель 25 на другую входную клемму процессора 29. Переключение в верхней мертвой точке ВМТ) вьфажается в том., что счетчик 27 настраивается на чодачу; выходного сигнала только тогда. когда он от схемы формирования импупь-г сов 24 пoлyчиf количество импульсов, соответствующее удвоенному числу зуб нов 13 на телескопической трубе 9. Счетчик 27 срабатывает при первом переключении в нижней мертвой точк и возвращается в исходное положение после подачи выходного сигнала на схему ИЛИ 28. Процессор 29 обрабатывает хранящиеся в нем значения давлений в камере 11 сгорания и выдает показания один раз за каждый цикл, т.е. совпадающие с однчм изменением зн.ака, при этом результаты расчета имеют визуальное отображение на дисплее 30, взаимодействующем с устройством. В этот же момент процессор 29 устанавливается в исходное попоженне и готов к следующему циклу. Благодаря тому, что зубцы 13 выполнены в непосрецсгвенной близости от того места на трубе 9, которое соответ- ствует верхней мертвой точке поршня, а также, что имеется возможность производить точную регулировку положения датчика 15 относительно зубцов, обеспечивается измерение давления в камере сгорания 11 почти у самой верхней мертвой точки, в данном случае максимальная погрепгаость позиционирования составляет примерно половину расстояния между зубцами нпи шага, что соответствует погрешности в среднем индикаторном- давлении примерно два на тысячу для двигателя с ходом поршня 16ОО мм и шагом убцов 6 мм. Для двигателя, имеющего ход поршня 16ОО мм, yiacTOK без меток величиной в 3 мм с каждой стороны от верхней мертвой точки соответствует угппвому смещению коленчатого вала в 8,8 что знаительно меньше, чем угол в 5О° в ниж77

ней мертвой точке, гае происходит изменение знака под контролем задерживающей цепи 26. Измерительное устройство предназначено для работы только в таком диапазоне скоростей вращения дайгателя, в котором максимальное число оборотов в т(эи раза превышает величину минимальных чисел оборотов. Это дости гается благодаря выбору величины задержки времени, обеспечиваемой цепью 26, которая ари максимапьньрс чиспах оборото соответствует величине в три раза превышающей 8,8 , т е. угловому смещению на 27 , и одновременно. соответствует менее , чем 50°, с аелью гарантирования того, что задерживающая цепь 26 не прекратит изменение знака в верхней мертвой точке,-а произойдет это полностью в нижней мертвой точке. Еспи устройство будет использоваться при скоростях вращении, находящихся в значитеаьно большем интервале, чем время задержки, усганавливающееся в зависимости от скорости вращения двигателя, например, путем преобразования выходного усилителя 23 в преобразователе напряжения в частоту в напряжение, зависящее от частоты, то максимальное значение последнего используется в задерживающей цепи.

Аналогичным образом можно контролировать изменение знака в верхней мертвой точке с помощью отдельной задерживающей цепи. Учитывая, что время задержки такой задерживающей цепи будет значительно меньше, чем в нижней мертвой точке, благодаря меньшему углу поворота коленчатого вала, необходимому для., изменения знака, необходимо, чтобы время задержки зависело от скорости вращения двигателя. Благодаря использованию зааерживающей цепи вместо счетчика, изменение знака в верхней мертвой точке становится независимым от точности, с которой выпопнены метки.

Процессор 29 может использоваться для показа требуемого мгновенного значения давления в цилиндре, соответствующего заранее выбранным точкам на инцикаторной диаграмме рис. 4, например, цаваение сжатия и максимальное давление при сгорании). Прсщессор 29 устройства в сочетании с электронным оборудованием взаимодействующим непосредственно с ним, является общим для всего двигателя, тогаа как преобразователь давпения 1датчнк давления) Ю и аатчик 15 устанавпвваются для каждого цилиндра и мо-

198

гут присоединяться и отсоединяться вручную от остального оборудования.

При расчете среднего индикаторного давпения можно, когда нужно, производит интегрирование суммировние), значений давлений в цилиндрах за несколько последовательных оборотов коленчатого вала вместо одного, как это было раньше. После этого рассчитывается средняя вепичина в процессоре 29, Кроме того, процессор 29 и дисплей 30 могут служить для раздельного показа, например, работы расширения (площадь под кривой расширения на фиг, 4) и работы сжатия. Кроме того, процессор 29 может использоваться в сочетании с.осциллоскопом, осуществляющим непосредственную запись индикаторной диаграммы, отражающей давление в цилиндре в функции перемещения поршня, или в функции времени в течение рабочего цикла. Устройство также может использоваться для подачи аварийного сигнала в случае возникновения поломки, например, при регистрации абсурдного значения измерения.

Формула изобретения

1.Устройство для измерения давления в цилиндрах поршневого двигателя, содержащее датчики давпения в цилиндрах, датчики положения поршней, эпектронное вычислительное устройство и блок сопряжения датчиков с электронным устройством, отличающееся тем, что, с целью повышения точности измерений за счет уменьшения, погрешности измерения положения поршней, в нем датчики поло«. жеиия поршней выполнены в виде датчиков перемещения, содержащих комплекты меток, выполненных на частях двигателя, жестко соединенных с поршнем, и индикаторы меток, установленные на неподвижных частях двигателя.

2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что оно содержит телескопическую трубу для подачи охлаждения к поршню, усгановпенную в уплотнитепьной втулке, а метки расположены равномерно и выполнены на наружной поверхности этой трубы, при этом датчик положения поршня установлен эксцентрично в цилиндрической вставке, проходящей через уплотнительную втулку, причем вставка установлена с возможность вращения вокруг своей оси.

979

3, Устройство по пп. 1и 2, отличающееся тем, что часть авигателя снабжена метками, кроме участка, соответствующего нижней мертвой точке положення поршня, при этом в блок селряженяя ввеаены счетчики в схема аерекпючения знакд измеряемой величины, которая связана с выходом пвухвхоаового элемента ИЛИ, причем входы элемента ИЛИ

1910

соеаинены со счетчиком и с элементом задержке.

Источники информации, принятые во внимание при экспертизе 1. Авторское свндетепьство СССР № 377784. кл Q OIL 23/08, 1973.

2- Авторское сввдетеньство СССР № 514218. кл. q OIL 23/08. 1976 iпрототип).

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078324C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОЧВЫ | 2013 |

|

RU2535102C1 |

| Устройство для измерения рабочих параметров поршневых двигателей | 1975 |

|

SU558190A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175120C2 |

| АНАЛИЗАТОР РАБОТЫ СИСТЕМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2532990C2 |

| Система для регистрации и обработки индикаторных диаграмм | 1981 |

|

SU954839A1 |

| Устройство для контроля рабочего процесса в цилиндре двигателя внутреннего сгорания | 1981 |

|

SU1002859A1 |

| Устройство для измерения среднего индикаторного давления двигателей внуреннего сгорания | 1980 |

|

SU892250A1 |

| АНАЛИЗАТОР РАБОТЫ СИСТЕМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2626282C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2543091C1 |

i- i- ЫГ

днт

Фиг. 4

„О нпт

Авторы

Даты

1981-01-07—Публикация

1977-07-18—Подача